Vaporizadores de agua de mar para gas natural licuado

Esta aplicación de la ingeniería química al ahorro energético consigue un importante aprovechamiento de energía calorífica natural

Propiedades del gas natural licuado (GNL)

El gas natural extraído en el cabezal del pozo se compone de metano, etano, propano e hidrocarburos más pesados, así como cantidades pequeñas de nitrógeno, helio, dióxido de carbono, compuestos de azufre y agua. La tabla 1 relaciona la composición media del GNL y sus propiedades físicas más importantes.

El proceso de licuefacción del gas natural requiere de un tratamiento previo para eliminar impurezas como el agua, nitrógeno, anhídrido carbónico, gas sulfhídrico y otros compuestos de azufre, para que no se puedan formar sólidos en la licuación, que se produce a una temperatura de aproximadamente -160 °C.

El GNL sólo ocupa 1/600 parte del volumen requerido para la misma cantidad de gas natural a temperatura ambiente y presión atmosférica. El GNL es un líquido extremadamente frío, que no se almacena bajo presión (en contra de la equivocada creencia común). Bajo la presión atmosférica normal, el GNL es un líquido criogénico, no corrosivo y no tóxico. Sin embargo, al igual que cualquier otro gas inerte, el gas natural vaporizado de GNL puede causar asfixia por falta de oxígeno cuando se concentra en áreas cerradas y sin ventilación.

La densidad de GNL es de aproximadamente 450 kg/m3. Al ser más ligero que el agua, si se derrama sobre el agua flota y se vaporiza rápidamente. Al regresar a su fase gas, los vapores emitidos por el GNL pueden ser inflamables y explosivos, pero sólo en determinada concentración, el llamado nivel de inflamabilidad. Es el rango entre las concentraciones mínimas y máximas de vapor (en % en volumen) en el cual el aire y los vapores de GNL forman una mezcla inflamable lo que puede alcanzar el punto de ignición. Los límites superior e inferior de inflamabilidad del metano, el componente principal del vapor de GNL, son del 5 y 15% en volumen, respectivamente. A concentraciones superiores al límite superior de inflamabilidad, no podrá quemarse debido a que no hay suficiente oxígeno. Es el caso de un tanque de almacenamiento cerrado y seguro en donde la concentración del vapor es aproximadamente 100% de CH4. A concentraciones menores que el límite inferior de inflamabilidad, no podrá quemarse debido a que no hay suficiente metano. Es el caso del derrame de pequeñas cantidades de GNL en un área bien ventilada, en que el vapor de GNL se mezcla rápidamente con el aire hasta una concentración menor al 5%. El límite inferior de inflamabilidad del GNL es superior al de otros combustibles líquidos (GLP o gasolina).

La temperatura de autoignición es la temperatura más baja en la que el vapor de gas inflamable puede arder de forma espontánea sin necesidad de una fuente de ignición, después de varios minutos de exposición a una fuente de calor. La temperatura de autoignición de vapores de GNL aproximadamente al 10% (punto medio de los límites de inflamabilidad) en el aire es superior a los 540 °C a presión atmosférica. Esta temperatura extremadamente alta requiere una fuente importante de radiación termal, de lo contrario el vapor generalmente se dispersa en la atmósfera y no tiene lugar un incendio. En comparación con otros combustibles líquidos, el vapor de GNL necesita una temperatura muy alta para que ocurra la autoignición.

En resumen, el GNL es una sustancia extremadamente fría, no tóxica, no corrosiva que se transfiere y almacena bajo presión atmosférica, se refrigera y no se presuriza, lo que permite que el GNL sea un método efectivo y económico de transportar grandes volúmenes de gas natural a grandes distancias. El GNL presenta pocos peligros siempre que se contenga en tanques de almacenamiento, conducciones y equipos diseñados para soportar la condición criogénica de GNL.

Generalidades de las instalaciones de GNL

Cadena del proceso de distribución del GNL

En primer lugar se expone de forma resumida la cadena que se sigue para la distribución del GNL hasta los puntos de consumo, industrias y hogares (Fig. 1).

- Producción de gas natural, el proceso de exploración y producción de gas natural para su entrega a una planta procesadora.

- Licuefacción, la conversión de gas natural a un estado líquido para su trans-porte por medio de buques tanque.

- Transporte, el envío de GNL en buques especializados para su entrega a los mercados.

- Regasificación, la conversión de GNL a su fase gaseosa y el paso del líquido criogénico por los vaporizadores.

- Distribución y entrega de gas natural a través del sistema de gaseoductos del país y su distribución a los usuarios finales.

El proceso de almacenamiento es el que requiere el enfoque principal en materia de seguridad y protección. Después de haberse licuado el gas natural, se almacena antes de ser transportado o se carga directamente al buque tanque. Las terminales receptoras de GNL y las instalaciones de regasificación almacenan el GNL antes de ser regasificado y transportado a través de los gaseoductos.

Instalaciones típicas de GNL

Principalmente consisten en instalaciones marítimas, instalaciones de recepción, de almacenamiento y regasificación de GNL.

Instalaciones marítimas

Las instalaciones de muelle (Fig. 2) son diseñadas para el atraque y descarga de los buques de GNL. Los remolcadores proporcionan asistencia durante el atraque. Los muelles son para recibir buques de GNL de tamaños específicos.

Almacenamiento del GNL

El uso adecuado de GNL, o cualquier sustancia criogénica, requiere la comprensión del comportamiento de los materiales bajo temperaturas criogénicas. Por ejemplo, bajo temperaturas extremadamente bajas, el acero ordinario pierde ductilidad y se hace quebradizo. La elección del material empleado en los tanques y conductos que entran en contacto con el GNL es un factor crítico.

Para prevenir fisuras es necesario emplear aceros de alto contenido en Ni y Al y aceros inoxidables, a pesar de su elevado coste.

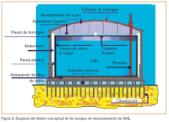

El GNL se almacena bajo presión atmosférica en tanques de doble pared (Fig. 3). El tanque de almacenamiento es un tanque dentro de otro tanque con aislantes entre las paredes de ambos tanques. El tanque exterior se compone generalmente de acero ordinario, que no ofrece protección al tanque interno en casos de fisuras, únicamente mantiene al aislante en su lugar.

El tanque interno que está en contacto con el GNL líquido se elabora con materiales adecuados para el servicio criogénico, y cuenta con un fondo metálico plano y una pared cilíndrica de metal elaborados con materiales apropiados para temperaturas criogénicas (normalmente con 9% de Ni). El fondo del tanque interno descansa sobre material aislante rígido, como la fibra de vidrio. La estructura del tanque debe soportar la carga hidrostática de GNL, lo que determina el espesor de las paredes laterales del tanque interno. Los tanques tienen una capa de aislante con una cubierta suspendida debajo de un techo externo en forma de cúpula con barrera de vapor, y una pared externa (generalmente de acero ordinario). Los nuevos diseños incluyen tuberías instaladas en el techo del tanque para evitar un escape del contenido completo del tanque.

Instalaciones de regasificación de GNL

Cada tanque de almacenamiento de GNL contiene bombas para transferir el GNL a los vaporizadores. Se puede usar el aire atmosférico, el agua de mar a aproximadamente 15 °C u otros medios como el agua caliente, para permitir la conversión de GNL frío (por medio de un intercambiador térmico) a gas. Los tipos de vaporizadores más comúnmente usados son: el de tablero abierto (ORV por sus siglas en inglés) y el de combustión sumergida (SCV por sus siglas en inglés).

El vaporizador de tablero abierto (Open Rack Vaporizer – ORV), cuya instalación se muestra en la imagen de la figura 4, utiliza el agua de mar como fuente de calor. El agua de mar baja sobre la superficie externa del intercambiador térmico, que es de aluminio o de acero inoxidable. Las operaciones de carga base (baseload) utilizan los vaporizadores de tablero abierto (ORV). Los operadores de emergencia o peakshaving utilizan los mismos vaporizadores pero con circulación de agua caliente. Los ORV se caracterizan por ser de construcción sencilla, fácil mantenimiento y alta fiabilidad.

Los vaporizadores de combustión sumergidos (Submerged Combustión Vaporizer -SCV) utilizan agua calentada por un mechero sumergido que vaporiza el GNL dentro de un tubo inoxidable de intercambio térmico. El vaporizador de combustión sumergido (ver imagen en figura 5) se aplica principalmente para operaciones de peakshaving, aunque también para operaciones de carga base (baseload). Tiene un bajo costo de instalación, arranque rápido y puede trabajar con fluctuaciones de carga.

Características técnicas de los vaporizadores de GNL

Descripción general de la instalación

Los vaporizadores de agua de mar son intercambiadores de calor en los cuales por la parte inferior e interior del módulo sube gas, el GNL, en estado líquido y por el exterior cae por gravedad agua de mar impulsada desde la captación por las bombas de agua de mar. Al producirse el intercambio, el GNL se va vaporizando a medida que va ascendiendo por los tubos saliendo en estado gaseoso por la parte superior. El sistema está forma-do por los siguientes equipos: las bombas de captación de agua de mar, los filtros de agua de mar, las bombas de inyección de hipoclorito sódico y los vaporizadores de GNL.

Sistema de captación de agua de mar

Está constituido por un cajón de hormigón, construido sobre una escollera. El cajón tiene el lado sur abierto al mar y el superior cubierto con una rejilla y dividido longitudinalmente en compartimentos. Se dispone de un sistema de rejillas desmontables (independientes para cada compartimento), que actúan de elemento de filtración gruesa del agua del mar. Están construidas por módulos superpuestos a base de barras de 20 mm de diámetro, separadas entre sí 30 mm, en bastidores de 2,9 m x 2 m.

El grupo de bombeo está constituido por bombas centrífugas verticales, ubicadas cada una en un compartimento del cajón de captación de agua de mar. Tiene una longitud global de eje de 10 m aproximadamente.

Sistema de filtración de agua de mar

Se trata de filtros automáticos autolimpiables por flujo de agua en contracorriente. El elemento filtrante está constituido por tubos de acero inoxidable, situados en posición vertical dentro de un cuerpo cilíndrico revestido de un material sintético resistente a la corrosión.

Su capacidad es de 4.000 m3 / h; el agua dentro del cuerpo pasa a través de la superficie filtrante por el interior de los tubos donde quedan retenidas las partículas sólidas del tamaño superior al paso de la malla.

Cuando el programador inicia el ciclo de limpieza previsto por temporización, o bien cuando se haya acumulado suficiente material para producir una diferencia de presión de consigna al paso del fluido (generalmente 750 mbar), se acciona el mecanismo de autolimpieza, abriéndose la válvula automática de fondo. La presión interna del filtro produce una inversión de un flujo de agua limpia hacia el interior de los tubos arrastrando los sólidos acumulados hacia la conexión inferior y saliendo por la tubería de evacuación.

Sistema de suministro de agua de mar

Para evitar problemas de corrosión, el material empleado es poliéster reforzado con fibra de vidrio. Las líneas de impulsión de cada bomba disponen de unas válvulas de cierre de bola (válvulas de purga automáticas) para facilitar la evacuación del aire al iniciarse el bombeo evitando con ello la formación de aire en el circuito.

Sistema de cloración

El sistema de cloración está formado por bombas, con un caudal estimado de 50500 l/h, y el depósito de hipoclorito. Cada 8 horas se inyectará en la aspiración de la bomba dosificadora correspondiente un caudal de hipoclorito sódico de 40 l/h. Esta dosificación en continuo puede hacerse en modo manual o en automático.

Vaporizadores abiertos de agua de mar

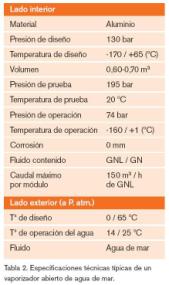

Generalmente cada vaporizador se compone de dos módulos independientes formados por una serie de tubos aleteados por cuyo interior pasa GNL y por el exterior resbala el agua de mar. La línea de entrada de GNL por los vaporizadores está regulada por enclavamientos que coordinan el caudal de entrada de GNL con el de salida de gas natural vaporizado. La tabla 2 resume sus especificaciones técnicas más usuales.

En los vaporizadores se aporta al GNL procedente de las bombas secundarias la energía de cambio de estado y calentamiento hasta por encima de 0 ºC.

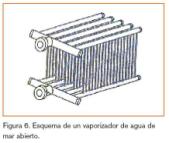

El proceso de vaporización se realiza en vaporizadores abiertos (Fig. 6), constituidos por paneles de tubos aleteados por cuyo interior circula el GNL, calentados en el exterior por una cortina de agua de mar que cae resbalando sobre dichos paneles. Los paneles se disponen vertical-mente, colgados de una estructura de hormigón y unidos entre sí por un colector de GNL en la parte inferior y uno de gas en la superior. Los tubos tienen aletas longitudinales en el exterior. Su sección interior es en estrella y cuenta con una lámina helicoidal interna que favorece la ebullición estable en el interior del tubo.

El agua que actúa como fluido caliente se bombea a unos canalones abiertos (situados sobre la parte superior de los paneles) que al desbordarse provocan la formación de una lámina vertical de agua que baña ambas caras del panel. El agua se recoge en la balsa que forma la parte inferior de la estructura de hormigón y es enviada desde aquí al mar, para repetir el ciclo. Los tubos y colectores son de aluminio que se protege de la corrosión por metalizado a base de una aleación con 2% de Zn y 98% de Al. Sobre este metalizado se aplica una capa de pintura epoxi.

El control del caudal de gas emitido por cada red se realiza por regulación automática, posicionando la válvula de control de caudal de GNL en la entrada al vaporizador en función del valor de consigna, y con la temperatura del gas de salida como variable primaria, predominante sobre el caudal de GNL.

Vaporizadores de combustión sumergida

Se suelen instalar para sustituir a los vaporizadores abiertos en caso de avería de éstos, por falta de aportación de agua o en períodos de mantenimiento. En estos vaporizadores el fluido caliente lo constituye un baño de agua calentado por combustión de gas natural. El GNL circula por el interior de un serpentín formado por tubos lisos de acero inoxidable austenítico, que está sumergido en el mencionado baño. El calentamiento del baño se produce por contacto directo con los productos de combustión, por lo que el rendimiento energético es muy alto. Además, el coeficiente de transmisión de calor en el lado exterior del serpentín es muy alto por la agitación que provoca en el agua el paso de los gases de combustión, llegando a valores entre 2 y 3 veces superiores a los que se consigue en los vaporizadores de agua de mar. No obstante, el coste de operación de estos vaporizadores es muy superior al de los de agua, ya que además del coste del gas combustible, la energía requerida para la compresión del aire de combustión a la presión requerida por los quemadores, es mayor que la necesaria para el bombeo del agua. Por lo indicado, la utilización de los vaporizadores de combustión sumergida debe ser lo más baja posible.

Metodología de cálculo de los vaporizadores agua de mar para GNL

Cálculo del caudal de agua de mar necesario para vaporizar una corriente de GNL

El planteo inicial es un balance de energía calorífica aplicado al vaporizador de GNL:

Este balance se aplica a un proceso continuo, por lo que la expresión (1) adopta la forma:

Donde:

Wf: caudal másico del GNL (kg / h)

Cef,l: calor específico a presión constante del GNL

Cef,g: calor específico a presión constante del GN vaporizado

?f: calor latente de vaporización del GNL

Tf,1: Temperatura de entrada del GNL

Te: Temperatura de vaporización del GNL

Tf,2: Temperatura de salida del GN vaporizado

Wc: caudal de la masa de agua de mar (kg / h)

Cec: calor específico a presión constante del agua de mar = 0,932 kcal/ kg · ºC

Para un determinado caudal volumétrico nominal de GNL a vaporizar, la cantidad de calor intercambiado entre el GNL y el agua de mar depende de la densidad del GNL, ya que ésta define su caudal másico, su calor latente de vaporización y su calor específico. A su vez, la densidad del GNL depende de las condiciones de presión y temperatura a las que se halla.

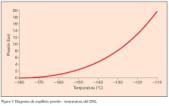

Aquí se ha desarrollado la aplicación al caso de GNL con densidad: ?GNL = 494,62 kg/m3, para un módulo de vaporización con un caudal nominal de 150 m3 / h de GNL, que corresponde a las especificaciones indicadas en la tabla 2. El cambio de fase del GNL se produce, para cada valor de presión (por encima de su presión crítica), a una temperatura determinada. La figura 7 muestra, a título informativo, la curva de equilibrio presión-temperatura del GNL entre –180 º C y –110 ºC.

A la presión nominal de 73-74 bares, a la que trabaja el vaporizador, el GNL empieza a vaporizarse a –50 ºC. En la primera parte del circuito el GNL aumenta su calor sensible desde –160 ºC hasta la temperatura de vaporización.

En el tramo del intercambiador en que se produce la vaporización del GNL la temperatura no se mantiene constante, sino que tanto la fracción de GNL todavía no evaporada como la de gas vaporizado siguen aumentando. Esto es debido a que la fase gas formada aumenta su calor sensible, proceso promovido por el aún elevado salto térmico entre ambos lados del intercambiador (la pared externa con agua de mar está a unos 10 ºC), con lo que aumenta la presión interior y se modifica el equilibrio a una temperatura superior. A su vez, esto promueve el aumento del calor sensible de la fase líquida aún no vaporizada, etc.

Por último, una vez vaporizado todo GNL depende de la temperatura a la que el gas natural, éste acaba de calentarse hasta aproximadamente 1 ºC, temperatura a la que abandona el vaporizador.

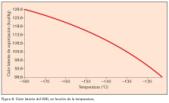

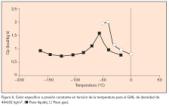

El calor latente de vaporización del GNL depende de la temperatura a la que tiene lugar el cambio de fase, como muestra la figura 8. Asimismo, el calor específico del GNL y del GN vaporizado también dependen de la temperatura, y su variación es significativa en el tramo de temperaturas a las que trabaja el intercambiador (ver figura 9).

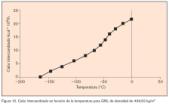

Por lo indicado, los coeficientes Cef,l , ?f y Cef,g de la ecuación (2) varían notablemente a lo largo del intercambiador en el intervalo de temperaturas de trabajo, y para el cálculo del calor horario intercambiado es necesario dividir el intervalo total de temperaturas en tramos más cortos en los que se consideran constantes los parámetros indicados. La figura 10 muestra la representación gráfica del cálculo descrito.

Según el cálculo expuesto, el calor que requiere ganar la corriente de GNL de 150 m3/h de densidad de 494,62 kg/m3 es de 21,89·106 kcal/h.

La legislación vigente fija la temperatura mínima a la que se puede arrojar agua al mar en 5 ºC. Por lo tanto, se escoge esta temperatura como la temperatura de salida del agua de mar, ya que una inferior no estaría permitida. Se ha considerado la temperatura de entrada de agua de mar de 11 ºC, su temperatura media en invierno, ya que sería la situación límite más desfavorable en que se precisaría más caudal de agua:

Las pérdidas de calor se consideran nulas, ya que serán de unas pocas calorías en comparación con el calor intercambiado.

21,89 · 106 kcal/h = Wc · Cec · ?tc (3)

Despejando en (3) el flujo másico de agua, se obtiene:

Aplicando el peso específico del agua de mar (pagua de mar = 1,026 kg / L) se calcula el caudal de agua necesario:

Para otras variedades de GNL de distinta densidad, el cálculo es totalmente paralelo. La tabla 3 resume los resultados obtenidos para tres casos de GNL con diferentes densidades.

En la tabla 3 puede verse cómo al disminuir la densidad del GNL disminuye el calor intercambiado, y por lo tanto el caudal de agua necesario es menor. Un GNL más denso contiene más masa por unidad de volumen y por tanto necesita más cantidad de calor para vaporizarse.

Cálculo del área media del intercambiador

Se expone ahora el cálculo del área media del intercambiador para la situación en la que el caudal de agua de mar necesario es mayor (es decir, para el GNL de mayor densidad), ya que será el caso en que el área del intercambiador será mayor. Para densidades menores de GNL el intercambiador calculado también será válido.

Datos:

p GNL = 494,62 kg/m3

Coeficiente global de transmisión de calor referido al Am ->U m= 177 kcal / h * kg * ºC

Este dato es proporcionado por el constructor del vaporizador, material SB-221 6063-T5 (código Asme, sección II, parte B) construido mayoritariamente de aluminio.

Temperaturas de entrada y salida del agua de mar -> tc2 = 11 ºC; tc1 = 5 ºC

Al igual que en el cálculo del caudal de agua de mar, se supone el caso másdesfavorable, cuando la temperatura de entrada del agua de mar es menor.

Temperaturas de entrada y salida del GNL ->tf1 = -164,35 ºC; tf2 = 1,1 ºC

A partir de la ecuación de diseño de intercambiadores de calor se aísla el área media de intercambio, Am :

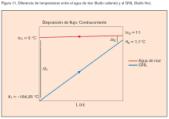

?t es el salto térmico medio entre ambos lados del intercambiador. El gráfico de la figura 11 da una idea del escalado de temperaturas. ?tm generalmente se calcula como la media logarítmica de la diferencia de temperaturas entre ambas corrientes a la entrada y a la salida del intercambiador, ?t1 y ?t2 ,según la la ecuación (7).

Resumen

El presente artículo trata de las instalaciones de vaporización de gas natural licuado (GNL) con agua de mar, técnica que implica un importante aprovechamiento de energía calorífica natural. Se enuncian primero las propiedades del GNL, continuando con la descripción general de los componentes típicos en las instalaciones de vaporizadores industriales de GNL. A continuación se exponen las características técnicas de los vaporizadores de agua de mar y se desarrolla el método utilizado para su cálculo de caudales y áreas de intercambio de calor a partir de un caudal nominal de GNL.

Conclusiones

Los vaporizadores de agua de mar para GNL constituyen una aplicación de la ingeniería química al ahorro energético, pues utilizan el calor sensible del agua de mar, con la energía del bombeo como único coste de operación del fluido térmico de la instalación. El agua es devuelta al mar sin ninguna contaminación, y a una temperatura suficientemente alta como para no dañar el entorno de la plataforma marítima. El cálculo del calor intercambiado implica balances de energía combinados con la información termodinámica de la variabilidad del calor latente y del calor sensible del gas natural con respecto a la temperatura.

Bibliografía

Instituto Superior de la Energía (Máster en Gas y Electricidad). Cedido por ENAGAS S.A.

Standard for the Production, Storage, and Handling of Liquefied Natural Gas (LNG), ANSI-NFPA- 59 A, National Fire Protection Association, 1990.

Code of Federal Regulations for the Transportation of Natural Gas and Other Gas by Pipeline, U.S. Department of Transportation, October,1992.

http://www.beg.utexas.edu/energyecon/lng/documents/CEE_Sistemas_de_Seguridad_y_Proteccion_de_GNL.pdf

(The International Association for Natural Gas)

www.soltex.cl/imagenes/img/alternate.gif

(International Energy Agency)

Muy útil e interesante el artículo, pero parece que la expresión para el cálculo del volumen de agua necesario se ha borrdo. ¿Podrías volver a subirla?