Seguridad en máquinas asociada a su circuito de mando

Safety of machinery associated with its control circuit

RESUMEN

Las puestas en marcha intempestivas por derivaciones a masa en el circuito de mando son un problema que se debe prevenir en el diseño de cada máquina teniendo en cuenta la evolución de la técnica. La seguridad de los trabajadores está en juego, y una puesta en marcha intempestiva puede ser el origen de un accidente muy grave, incluso mortal. Por eso, hay que prestar especial atención al circuito de mando, porque tiene un papel decisivo en la seguridad. Si alimentamos el circuito de mando mediante un transformador de separación de circuitos, se genera la posibilidad de una puesta en marcha intempestiva por derivaciones a masa. En este escenario, es necesario incorporar algún dispositivo, como un controlador permanente de aislamiento, para garantizar la seguridad. En realidad, el controlador permanente de aislamiento no protege, pero activa una alarma cuando el nivel de aislamiento está por debajo de un valor predeterminado. La empresa deberá seguir unas pautas básicas de seguridad para corregir la situación en un margen de tiempo razonable.

Recibido: 20 de diciembre de 2013

Aceptado: 2 de agosto 2014

Palabras clave

Seguridad laboral, maquinaria, seguridad industrial, accidentes laborales

ABSTRACT

The march brought to untimely referrals to ground in the control circuit is a problem that must be prevented in the design of each machine taking into account the evolution of the art. The safety of workers is at stake, and unexpected start can be the source of a very serious, even fatal accident. So you have to pay particular attention to the control circuit, because it plays a crucial role in security. If we feed the control circuit via an isolating transformer circuit, the possibility of accidental starting by grounding lead is generated. In this scenario it is necessary to incorporate some device such as an insulation monitoring device to ensure safety. Actually, the insulation monitoring device does not protect, but activates an alarm when the isolation level is below a predetermined value. The company must follow some basic safety guidelines to correct the situation within a reasonable time.

Received: December 20, 2013

Accepted: August 2, 2014

Keywords

Work safety, machinery, industrial safety, accidents at work

Introducción

La actual directiva europea de máquinas 2006/42/CE fue transpuesta al derecho español mediante el RD 1644/2008, y su aplicación es obligatoria desde el 29 de diciembre de 2009. Por otra parte, con el RD 1215/1997, vigente desde hace muchos años, se establecieron las disposiciones mínimas de seguridad y salud para la utilización por parte de los trabajadores de los equipos de trabajo. Esto afecta a todas las máquinas, las nuevas y las antiguas. Nos encontramos ante unas normativas muy exigentes en lo referente a la prevención de riesgos laborales.

El concepto de seguridad en máquinas es extremadamente amplio y abarca riesgos de muy diversa índole: mecánicos, eléctricos, ruido, incendio, emanación de gases y demás. En este artículo se tratará la problemática sobre las puestas en marcha intempestivas en máquinas, pero no se debe olvidar el comentario anterior.

El RD 1644/2008 en su anexo I, apartado 1.2.1 sobre “Seguridad y fiabilidad de los sistemas de mando” dice lo siguiente:

“Deberá prestarse especial atención a los siguientes aspectos: Que la máquina no se ponga en marcha de manera intempestiva”. Esta cuestión no ha sido novedosa porque la anterior directiva 89/392/CEE transpuesta al derecho español por el RD 1435/1992 en su anexo I, apartado 1.2.7 sobre “Fallo del circuito de mando” decía:

“En particular no deberá producirse: ni una puesta en marcha intempestiva”.

Por su parte, elRealDecreto 1215/1997 en su anexo I, apartado 1, punto 1, párrafo 4, dice:

“Los sistemas de mando deberán ser seguros y elegirse teniendo en cuenta los posibles fallos, perturbaciones y los requerimientos previsibles, en las condiciones de uso previstas”. A continuación, en su punto 2 dice:

“La puesta en marcha de un equipo de trabajo solamente se podrá efectuar mediante una acción voluntaria sobre un órgano de accionamiento previsto a tal efecto”. La puesta en marcha intempestiva puede ser una causa de incumplimiento de estas normas de seguridad, y así lo indica la guía técnica correspondiente publicada por el Instituto Nacional de Seguridad e Higiene en el Trabajo (INSHT).

Resumiendo, actualmente en cualquier máquina, el sistema de mando debe estar diseñado de forma que no se puedan producir puestas en marcha intempestivas.

Causas de una puesta en marcha intempestiva

Existen diferentes motivos por los que se puede producir el arranque indeseado de una máquina; destacan los siguientes:

1. Por fallo del suministro eléctrico (“se va la luz”), cuando se recupera el suministro (vuelve la luz), las máquinas no deben ponerse en marcha.

2. Al rearmar un dispositivo de protección de la máquina, por ejemplo un guardamotor, o un dispositivo de enclavamiento asociado a un resguardo móvil.

3. Por puentes entre conductores en el circuito de mando.

4. Por derivaciones a masa en el circuito de mando.El artículose centraen este problema.

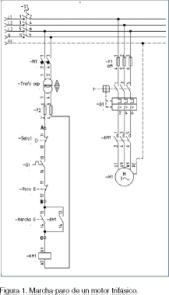

Los casos 1 y 2 no presentan gran dificultad y son sobradamente conocidos. Las soluciones técnicas son sencillas yel esquema delcircuito demando dela figura 1controla esas situaciones. Para el caso 3, el lector puede consultar el apartado A.3 del apéndice H de la guía técnica del RD1215/1997, donde el asunto queda bien aclarado.

Algunos autores diferencian entre puestas en marcha involuntarias (casos 1 y 2), e intempestivas (casos 3 y 4). No es una cuestión para entrar en debates; lo importante es que una máquina no se debe poner en marcha de manera indeseada porque esa situación podría causar un accidente grave.

Derivaciones a masa en el circuito de mando

La norma UNE-EN 60204-1 indica en el punto 9.1.1 lo siguiente: “Cuando los circuitos de mando son alimentados por una fuente de corriente alterna deben utilizarse transformadores para alimentar el circuito de mando. Estos transformadores deben tener devanados separados”. Por tanto, una manera de garantizar la conformidad de las máquinas es utilizar un transformador denominado de separación de circuitos (trafo separador), para alimentar el circuito de mando. Si cumplimos lo anterior obtenemos las siguientes ventajas:

1. Una perturbación en la red no afectará excesivamente al circuito de mando.

2. Una derivación a masa no supone una situación de riesgo eléctrico para los trabajadores. Por tanto, la máquina podrá seguir en funcionamiento durante un periodo razonable y se garantiza una mayor continuidad del suministro eléctrico. Lógicamente, debe existir un protocolo para detectar y corregir la derivación.

No obstante, sería una interpretación incorrecta pensar que al alimentar el circuito de mando con un transformador de separación de circuitos se elimina cualquier posibilidad de puesta en marcha intempestiva; se cometería un grave error.

En la figura 1 está representado un esquema sencillo de puesta en marcha de un motor. Al utilizar un transformador de separación de circuitos se crea una isla IT en el mando, mientras que en el circuito de fuerza se mantiene el esquema TT (el régimen TT es lo habitual en las instalaciones industriales en España). Una derivación en el motor provocaría el disparo del diferencial de la instalación, pero si la derivación se produce en el circuito de mando, no dispararía ninguna protección y la máquina puede seguir en funcionamiento. En efecto, la instalación aguas por debajo del trafo separador no lleva protección diferencial porque no es necesaria y cualquier diferencial que se encuentre aguas arriba del trafo no captaría ninguna anomalía. Imaginemos que se produce una derivación en el punto C (cable que une el pulsador de marcha con la bobina de KM1). Si en ese momento el motor está en funcionamiento no se verá afectado y continuará en movimiento hasta que se accione el pulsador de paro. La situación descrita es aceptable; el problema se planteará si aparecen nuevas derivaciones. Siguiendo el esquema de la figura 1, se puede analizar lo que ocurriría si surgen más defectos de aislamiento.

1. Con C derivado se produce una segunda derivación en el punto B (cable que une el pulsador de paro con el de marcha): Si el motor está parado puede ponerse en marcha de forma intempestiva porque al estar derivados B y C, el aislamiento entre ambos es pequeño. Si fuesen dos derivaciones francas estarían cortocircuitados. En cualquier caso, en el punto A1 de la bobina de KM1 aparece una tensión con respecto a A2 que puede ser suficiente para activar el contactor y cerrar sus contactos de fuerza. En esta situación, se puede detener la máquina pulsando el paro o presionando la seta, pero en cuanto se suelte el paro o se rearme la seta, el motor volverá a arrancar intempestivamente.

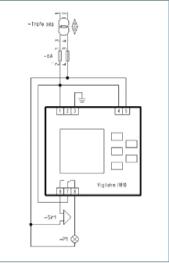

2. Con C derivado se produce una segunda derivación en el punto A (cable que une la seta con el fusible de protección del trafo): En este caso, si el motor estuviese parado arrancaría de forma intempestiva y la situación sería más grave que la del caso anterior porque el motor no se detendrá ni cuando se pulse el paro, ni cuando se presione la seta. Con A y C derivados se ha anulado todo el circuito de mando; la única forma de detener el motor es actuar directamente sobre el circuito de fuerza. En nuestro caso, podemos desconectar manualmente el interruptor-seccionador S1, cuyo aspecto exterior suele ser como el de la figura 2, o bien desconectar el guardamotor Q1, pero esta última operación exige abrir el cuadro eléctrico correspondiente y saber localizar el dispositivo.

3. Se produce una derivación en A y, posteriormente, otra en B: Esta situación no originaría una puesta en marcha intempestiva propiamente dicha, pues si el motor está parado cuando se produce el segundo fallo de aislamiento la máquina continuaría en reposo. El problema es que si arrancamos el motor accionando el pulsador de marcha, no lo podremos detener ni con el pulsador de paro ni con la seta. Al igual que en el caso anterior, tendríamos que actuar en el interruptor seccionador S1, o en el guardamotor Q1.

Resumiendo: Si alimentamos un circuito de mando con trafo separador y no tomamos alguna medida adicional de seguridad, corremos el riesgo de que se produzca una puesta en marcha intempestiva u otras situaciones de riesgo; la probabilidad es baja pero existe. Es importante tener en cuenta que la norma UNE-EN 60204-1 especifica: “Los transformadores no son obligatorios para máquinas con un único arrancador de motor individual y/o un máximo de dos dispositivos de mando (por ejemplo, un dispositivo de enclavamiento y un pupitre de mando arranque/parada)”. Por tanto, en el caso de la figura 1 no sería necesario un transformador separador de circuitos, pero nos basaremos en ese esquema dado que, por su sencillez, nos permitirá comprender bien el asunto en cuestión, y sabremos cómo proceder en circuitos más complejos en los que la norma exige el trafo separador.

El controlador permanente de aislamiento (CPA)

Este dispositivo, denominado popularmente vigilante de aislamiento, permite determinar fallos de aislamiento en un circuito eléctrico. La mayoría de los que tenemos en el mercado hoy en día basan su funcionamiento en inyectar tensión de CC, o de CA de baja frecuencia, entre la red y tierra. A continuación, el vigilante de aislamiento mide la intensidad resultante que fluye a través del propio CPA y calcula el valor del aislamiento a partir de esa intensidad de baja frecuencia. Si se detecta que el nivel de aislamiento es inferior a un valor predeterminado se activará una alarma, a partir de ese instante el personal de mantenimiento deberá actuar para corregir esa situación. El concepto es sencillo: un circuito de mando alimentado por un transformador separador de circuitos permite una primera derivación sin riesgo para los trabajadores y la máquina continúa funcionando sin problemas. En esta situación el vigilante de aislamiento activa una alarma para que el primer defecto que ha aparecido se corrija en un tiempo razonable, antes de que la aparición de otro defecto de aislamiento pueda producir la temida puesta en marcha intempestiva.

El Vigilohm IM10 de Schneider es un controlador permanente de aislamiento que aplica una tensión alterna de baja frecuencia entre la red y tierra, permite visualizar la resistencia de aislamiento y detecta fallos de aislamiento a partir de un umbral configurable. En la figura 3 vemos una representación de este dispositivo con sus correspondientes conexiones:

1. El bloque de terminales 1-3 son de inyección, es decir, se toma un conductor activo de la salida del trafo separador que el CPA usará para comprobar su aislamiento respecto a tierra, inyectándole una tensión alterna de baja frecuencia.

2. El bloque de terminales 4-5 es la alimentación auxiliar del Vigilohm IM10, es decir, una tensión que es necesario suministrar al vigilante de aislamiento para que pueda funcionar. Debe estar comprendida entre los valores 110-415 Vac o 125-250 Vcc. En el esquema de la figura 3 lo hemos alimentado directamente del transformador separador de circuitos.

3. El bloque de terminales 6-8 es un relé de alarma. Según está cableado en la figura 3, mientras no detecte ningún fallo de aislamiento se iluminará el piloto P1 para indicar que todo está correcto. Si se produce un fallo de aislamiento, el relé de alarma basculará, se activará una señal acústica (sirena Sir1) y el piloto P1 se apagará. Además, en el panel del Vigilohm se informará de la situación y se iluminará un led. Dado que la alarma es un relé, se puede usar de otra forma, por ejemplo para activar la entrada de un autómata.

El Vigilohm IM10 permite cambiar los parámetros que trae por defecto con un teclado básico que lleva incorporado. La alarma viene predeterminada en 1 KΩ, pero se puede cambiar a otro valor entre 0,5 KΩy 500 KΩ. Incorpora un parámetro de prealarma al que se le puede asignar un valor comprendido entre 1 KΩy 1MΩ, aunque debe ser siempre superior al valor que fijemos en la alarma. La prealarma viene inhabilitada por defecto, pero podemos configurar el vigilante de aislamiento según nos interese, por ejemplo una prealarma de 3 KΩy una alarma de 1 KΩ. De esta forma, si el aislamiento detectado está comprendido entre 1 KΩy 3KΩ, el Vigilohm informará de esta situación de prealarma en su panel y en el led. Si el aislamiento continúa deteriorándose hasta un valor inferior a 1 KΩ, el relé de alarma basculará además de informar de la situación de alarma en el panel y en el led.

Para que el vigilante de aislamiento funcione correctamente se deben cumplir las siguientes indicaciones de su manual de instrucciones:

– Longitud de pelado 7 mm.

– Sección de los cables entre 0,2 y 2,5 mm².

– Par de apriete 0,8 N*m.

– Destornillador plano de 3 mm.

Existen en el mercado otros CPA más complejos con funciones más avanzadas, por ejemplo, el Vigilohm IM20 de Schneider, que ofrece las siguientes posibilidades:

– Medida y visualización de la resistencia de aislamiento de la red IT. Igual que el Vigilohm IM10.

– Medida y visualización de la capacidad de fuga (C).

– Cálculo de la impedancia Zc asociada a C.

– Registro con fecha y hora de fallos de aislamiento.

– Comunicación Modbus RS-485.

– Entrada de inhibición de inyección.

– Compatibilidad con placa de alta tensión.

La decisión de emplear un vigilante de aislamiento u otro dependerá de las necesidades específicas de cada máquina, o conjunto de máquinas.

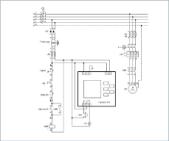

En la figura 4 se representa el esquema completo de marcha-paro de un motor trifásico con el circuito de mando alimentado por un trafo separador, incluyendo un vigilante de aislamiento.

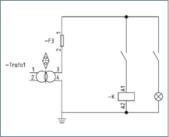

Otras alternativas

La norma UNE-EN 60204-1, en su apartado 9.4.3.1 sobre defectos a tierra, plantea conectar el conductor común de las bobinas, es decir, el A2, con el conductor de protección, mientras que el otro conductor de alimentación del trafo separador se protege con un fusible, obteniendo de esta forma la protección frente a puestas en marcha intempestivas (fig. 5). El esquema propuesto se podría adaptar al caso que hemos expuesto, pero técnicamente es mucho más interesante la utilización de un controlador permanente de aislamiento.

Bibliografía

Schneider Electric (2011). Vigilohm. Régimen de neutro aislado IT para mejorar la continuidad de servicio de la red eléctrica. Catálogo p. 11, 4-9.

Schneider Electric (2010). Vigilohm IM10, Vigilhom IM20. Controlador de aislamiento permanente. Manual del usuario, p. 11-12, 21-22, 28-30, 40.

AENOR. UNE-EN 60204-1. Seguridad de las máquinas. Equipo eléctrico de las máquinas. Parte 1: Requisitos generales, p. 45, 53-55.

BOE (1997). Real Decreto 1215/1997, por el que se establecen las disposiciones mínimas de seguridad y salud para la utilización por los trabajadores de los equipos de trabajo, p. 7.

Ministerio de Trabajo(2000).Guíatécnicadel real decreto 1215/1997, para la evaluación y prevención de los riesgos relativos a la utilización de los equipos de trabajo. Instituto Nacional de Seguridad e Higiene en el Trabajo, INSHT, p. 28-29, 154-157.

BOE (2008). Real Decreto 1644/2008, por el que se establecen las normas para la comercialización y puesta en servicio de máquinas. Transposición de la Directiva 2006/42/CE, p. 19.

CE (2010). Guía para la aplicación de la Directiva 2006/42/CE relativa a las máquinas. Comisión Europea Empresa e Industria, p. 179-182.

BOE (1992). Real Decreto 1435/1992, de 27 de noviembre, por el que se dictan las disposiciones de aplicación de la Directiva del Consejo 89/392/CEE, relativa a la aproximación de las legislaciones de Estados miembros sobre máquinas, 10.

BOE (2002). Real Decreto 842/2002, por el que se aprueba el Reglamento Electrotécnico para Baja Tensión. ITC-BT-08 Sistemas de conexión del neutro y de las masas en redes de distribución de energía eléctrica.