Segregación en los procesos de manipulación de sólidos

El tamaño, la forma y la densidad son los factores principales en la segregación de sólidos y que hay que tener en cuenta en la manipulación de materiales

En muchos de los procesos industriales en los que se manipulan sólidos en polvo, es preciso mantener intactas determinadas características del producto durante todo el proceso para lograr la calidad exigida en el producto final.

Algunos de los problemas más comunes en relación con la calidad del producto final son consecuencia de la segregación o desmezcle del material.

Se considera que un material en polvo ha sufrido un proceso de segregación por tamaño cuando presenta variaciones importantes en la distribución del tamaño de las partículas que lo componen. Por diferentes motivos, las partículas de mayor tamaño se han separado de las partículas menos gruesas (finos), dando lugar a una mezcla no homogénea del producto.

Otro tipo de segregación, cuando el producto presenta variaciones importantes en la distribución de la forma de las partículas que lo componen, se denomina segregación por forma. Las partículas más redondeadas se han separado de las partículas con formas más planas.

Por otro lado, si en una mezcla de diferentes productos, el componente más denso se ha separado del componente menos denso presentando variaciones importantes en la distribución de la composición, hablaremos de segregación por densidad.

La aparición de este fenómeno así como su magnitud, depende tanto de la técnica de manipulación como de las características físicas del producto a manejar (tamaño, forma y densidad). Un material es tanto más propenso a sufrir segregación durante su manipulación cuanto mayor sea la gama de tamaños de las partículas de que se compone o cuanto mayor sea la diferencia entre las densidades de los componentes que forman la mezcla o cuanto mayor sea la diferencia entre sus formas.

Es evidente que las técnicas que emplean la mayoría de los sistemas de manipulación de sólidos a granel pueden, en mayor o menor medida, producir segregación. Así, el fenómeno de la segregación puede aparecer tanto en los procesos de transporte como en los de carga y vaciado de silos de almacenamiento y tolvas de consumo.

Segregación en los procesos de transporte

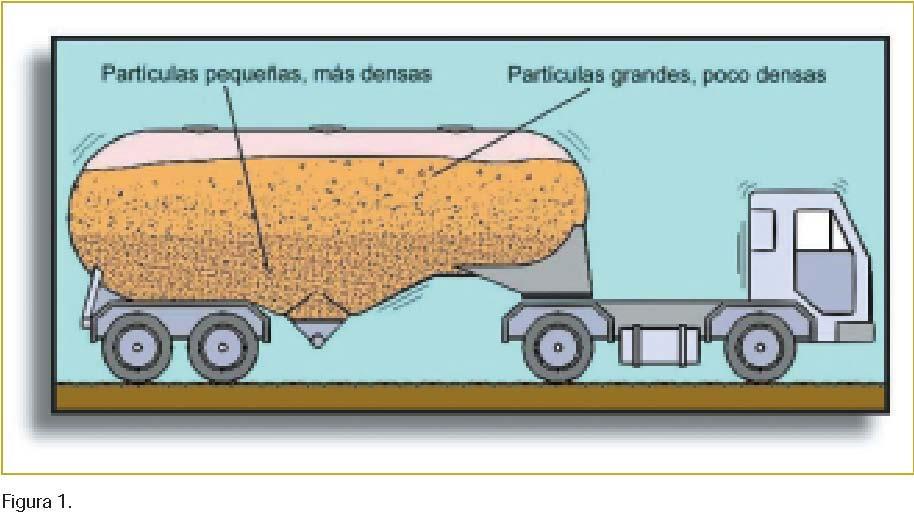

En algunos de los sistemas mecánicos de transporte, el producto manipulado está sometido a un proceso de vibración prolongado (transporte por carretera, cintas transportadoras excesivamente largas, transportadores vibrantes…). Como consecuencia de ello, se produce una segregación estratificada en el material, de forma que las partículas más finas se sitúan en la parte inferior dejando las de mayor volumen en la superficie. En el caso de mezclas de productos, son las partículas de menor densidad las que se sitúan en la parte superior sobre las de densidad más alta (figura 1).

La segregación durante el transporte neumático depende en gran medida de la forma en que se realice dicho trans-porte. En la figura 2 se muestra una clasificación de diferentes modos de transporte neumático.

Debido a las altas velocidades y a las trayectorias erráticas de las partículas, que provocan múltiples choques contra las paredes del conducto, en el transporte en fase diluida algunas partículas sufren un alto grado de degradación, produciéndose un alto porcentaje de finos que favorecerá una segregación en posteriores procesos.

El transporte en fase semidiluida contribuye en gran medida a separar las partículas más ligeras de las más pesadas a lo largo de la tubería, puesto que la corriente de aire arrastra a más velocidad a las primeras. Algo similar ocurre con las partículas en función de su forma, de manera que las partículas con formas más redondeadas se trasladan más rápidamente que las de formas plamnas. En este caso, la segregación se produce durante el propio proceso de transporte.

En el caso del transporte en fase densa la degradación de las partículas es mínima puesto que éstas viajan de manera copacta a velocidades relativamente bajas.

De esta forma, tanto la segregación durante el transporte como la producción de finos es prácticamente inexistente.

Segregación en los procesos de carga de silos

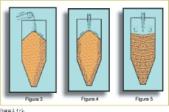

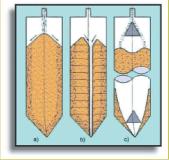

A menudo las técnicas de carga de silos y tolvas de alimentación causan segregación independientemente de que la técnica utilizada para el transporte hasta la celda de almacenamiento haya causado una segregación previa. En las figuras siguientes se detallan varios procesos diferentes de carga de silos y los distintos tipos de segregación que se producen en el producto manipulado.

Cuando en la última parte del trans-porte del producto (anterior a la entrada en el silo), éste tiene una trayectoria horizontal, la inercia propia de las partículas les obliga a desplazarse horizontalmente a la vez que caen. Así, las partículas más pesadas son lanzadas más lejos que las más ligeras, produciéndose una segregación lateral (figura 3).

En los casos en los que la entrada del producto en el silo se hace a través de un movimiento vertical por acción únicamente de la gravedad (elevador de cangilones, descarga de tolvas previas…), las partículas tienden a rodar por el talud formado en la parte superior del material almacenado. Lógicamente, las partículas de formas más redondeadas caen con más facilidad por el talud, mientras que las partículas más planas se asientan allá donde caen.

Por otra parte, debido a la inercia, las partículas más grandes y pesadas ruedan más lejos, situándose junto a la pared del silo, mientras que las partículas más finas se depositan en la parte central. Se produce por tanto una segregación radial (figura 4). Esta segregación es tanto mayor cuanto mayor es la altura de la caída.

Si la carga del silo se efectúa mediante un transporte neumático discontinuo, la entrada del producto en el recipiente viene seguida de una cantidad de aire más o menos grande. Aunque la velocidad de entrada del aire varía según el modo de transporte, es lo suficientemente alta como para provocar un efecto denominado “ráfaga” sobre la superficie del material almacenado. Esta “ráfaga” acumula las partículas más finas del producto en una nube, de manera que cuando éstas se depositan, las partículas más pesadas ya lo han hecho. Tras cada ciclo de trans-porte se forman en el material almacenado dos estratos diferentes, uno de partículas gruesas y otro con las partículas más ligeras, dando lugar a la denominada segregación estratificada (figura 5). Este fenómeno es tanto mayor cuanto mayor es la velocidad de entrada del producto.

El uso de ciclones como elementos separadores al final de un transporte neumático provoca también una segregación del material. Mientras las partículas más grandes y pesadas descienden por la tolva del ciclón, las partículas más ligeras son arrastradas por la corriente de aire hasta los filtros.

Segregación en los procesos de vaciado de silos

La forma en que se desaloja el material almacenado en un silo o tolva de alimentación influye decisivamente en la aparición de fenómenos de segregación de las partículas.

En 1939, tras la observación del flujo de vaciado de diferentes materiales granulares y pulverulentos en maquetas de tamaños diversos, el soviético Tachtamychev diferenció dos patrones principales de flujo de vaciado. En realidad, existen múltiples patrones de vaciado, aunque todos ellos se pueden situar en alguno de los tres siguientes:

– Flujo de conducto.

– Flujo másico o total.

– Una combinación de los dos anteriores.

En el flujo de conducto (también denominado flujo no dinámico) solamente el material que forma una columna de diámetro aproximadamente de la boca de salida y que se encuentra justamente encima de ésta, es el que está en movimiento, permaneciendo en reposo el resto del producto almacenado (más del 70%).

Una vez desalojada la mencionada columna, el resto del material almacenado va desalojando a través de la chimenea formada comenzando por la parte más alta. De esta forma, el último material en entrar al silo es el primero en salir de él, apareciendo zonas “muertas” de material que no se llegan a vaciar nunca.

En el caso de existir una segregación radial en el producto almacenado, puesto que las partículas finas se depositan en el centro del silo mientras que las gruesas ruedan hasta situarse junto a la pared, durante el vaciado todas las partículas finas se desalojan primero y haciéndolo después las más gruesas.

En la figura 6 se muestra una secuencia típica de vaciado de un silo mediante flujo de conducto o flujo no dinámico.

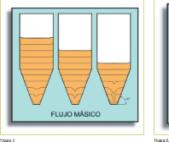

En el flujo másico o total (también denominado flujo dinámico) toda la masa de material almacenado en el silo se vacía uniformemente. De esta forma, el último material en entrar al silo es el último en salir de él, no apareciendo zonas “muertas” en el depósito.

En el caso de existir una segregación radial en el producto almacenado, las partículas finas situadas en el centro del silo y las más gruesas situadas en la periferia, se mezclan de nuevo durante el vaciado.

En la figura 7 se muestra una secuencia típica de vaciado de un silo mediante flujo másico o flujo dinámico.

La forma del flujo de vaciado en el interior de un silo depende de diferentes factores, tales como:

– Propiedades físicas del producto a almacenar.

– Rugosidad de las paredes del silo.

– Geometría del silo.

Se ha demostrado que en silos cuya relación altura/lado sea igual o inferior a 2, el vaciado es del tipo conducto. Puesto que en la mayoría de los silos metálicos cilíndricos que se fabrican esta relación altura/lado no supera el valor de 2, puede afirmarse que en casi todos ellos el vaciado es del tipo conducto.

Por otra parte, el ángulo de la tolva inferior del silo, así como el diámetro de la boca de salida, determinan en gran medida la aparición y la dimensión de las denominadas zonas “muertas” de material. En general, ángulos mayores de 75º favorecen el vaciado en flujo másico y no permiten la aparición de zonas “muertas”.

También el ángulo de rozamiento interno del material a almacenar influye sobre la forma del flujo de vaciado. En general, cuanto menor sea el mencionado ángulo mayor será la tendencia a vaciar en flujo másico o total.

Las soluciones para que el material ensilado se vacíe sin generar un desmezcle del producto pasan por asegurar un vaciado lo más próximo posible al vaciado en flujo másico; por tanto, conviene prestar especial atención al diseño geométrico del silo, evitando siempre que se pueda:

– Salidas excéntricas.

– Tolvas con pendientes menores de 75º.

– Bocas de descarga excesivamente pequeñas.

– Grandes rugosidades en la tolva.

Para silos ya fabricados y en funcionamiento, la solución para mejorar el flujo de descarga en ellos podría estar en la implantación de un sistema de salidas múltiples o en la colocación de conos deflectores en el interior del silo.

Mediante la acertada colocación de conos deflectores se puede aumentar notoriamente el volumen de material en movimiento durante el vaciado, mientras que con un sistema de salidas múltiples se puede conseguir un flujo másico perfecto.

En la figura 8 se muestra de manera gráfica una situación real y el resultado obtenido tras aplicar una solución a partir de conos deflectores.

Se construyó un silo para almacenar carbón de cock, de más de 130 m3 de capacidad, con un diámetro de 3,8 m y boca de descarga de diámetro 0,15 m, desplazada 0,3 m con respecto al eje principal.

La carga del producto se hacía mediante transporte neumático en fase semidensa (camión cisterna). Mediante un sencillo sistema se disminuía la velocidad del material a la entrada en el silo, haciéndolo precipitar prácticamente en caída libre.

Tras varias observaciones, se constató que el producto almacenado presentaba una segregación de tipo radial (figura 8a), que la forma del flujo de vaciado era del tipo conducto (figura 8b) y que aparecían grandes zonas “muertas” de material que no desalojaba nunca.

La solución adoptada incluía dos conos deflectores (figura 8c). Uno de ellos, colocado en la parte superior del depósito, distribuía el material que entraba al silo a lo largo de una corona circular. De este modo, la altura del talud formado era mucho menor y las partículas se distribuían de manera más uniforme, desapareciendo el problema inicial de la segregación radial.

El segundo cono deflector se situó en la parte inferior del silo, junto a la boca de descarga. Se comprobó que el volumen de material en movimiento durante la descarga aumentó considerablemente, reduciendo al mínimo las zonas “muertas”.

Bibliografía

L. Targhetta, A. López. Transporte y almacenamiento de materias primas en la industria básica.1970

Juan Ravenet. Silos, 1992

John H. Perry. Manual de ingeniero químico.

David R. Lide. Handbook of chemistry and physics. 1993-94.

Willians O. A. Pneumatic an hidraulic conveying of solids.

RESUMEN

Al margen de las técnicas de manipulación de los materiales, los factores más influyentes en la segregación son el tamaño, la forma y la densidad de las partículas. Las partículas muy grandes y las partículas muy finas tienden a separarse cuando están mezcladas, dando lugar a una segregación por tamaño. La forma de la partícula es otro factor determinante. Cuando el producto sufre una caída libre al entrar en el silo de almacenamiento, las partículas llanas tienden a caer más lentamente y permanecer allí donde se depositan. Las redondeadas, en cambio, caen más rápido y tienden a rodar hacia las paredes del silo de almacenamiento. En caso de una mezcla de varios componentes con diferentes densidades, las partículas con densidad alta están menos afectadas por la resistencia del aire al caer que las de baja densidad. Las partículas menos densas y más pequeñas pueden ser llevadas hacia las paredes del silo por las corrientes de aire creadas en el recipiente o incluso arrastradas a los sistemas de filtrado. Actuar sobre cualquiera de los factores referentes a las características del producto es inviable en la mayoría de los casos, por lo tanto, deben ser las técnicas que producen la segregación (transportes, procesos de carga y vaciado de silos) el objeto de estudio para evitar la aparición del fenómeno.