Renovación de trenes de laminación: mejoras en los cilindros de trabajo para velocidades extremas

Introducción y visión del mercado

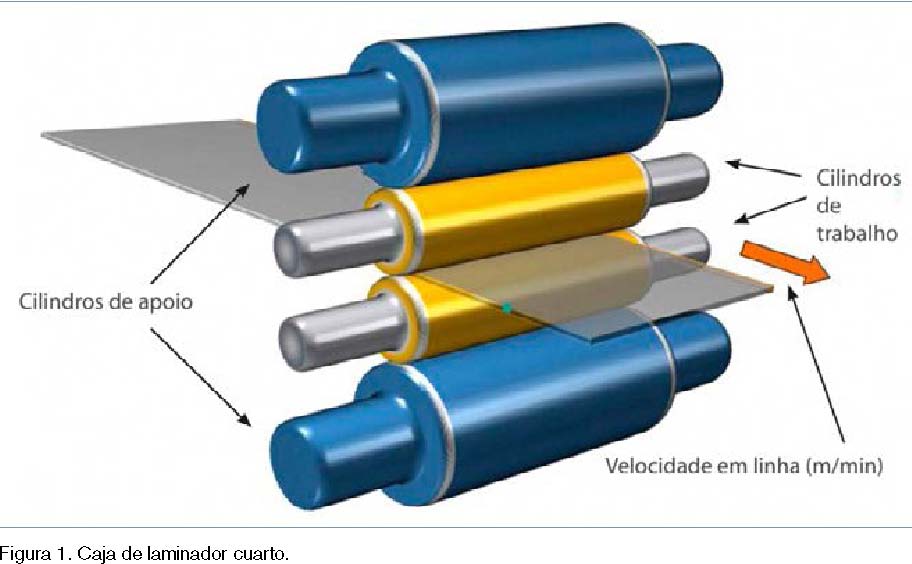

Los propietarios de los trenes de laminación están sometidos a una presión constante para reducir sus costes de producción en el contexto de un mercado global variable. Aumentar la productividad de la planta es una forma habitual de lograr costes competitivos. Se puede obtener una mayor productividad aumentando la velocidad de la línea de producción, definida como la velocidad de laminación (m/min) de la banda que pasa a través de la caja del laminador cuarto (4-HI) (figura 1). Sin embargo, los laminadores actuales no pueden aplicar una velocidad de funcionamiento mayor, ya que se corre el riesgo de que se produzca un desgaste rápido del cilindro o daños en los rodamientos. Es posible que aparezcan otras restricciones debido al límite de velocidad de la transmisión (motores, cajas de engranajes y piñones).

La velocidad rotacional de los cilindros de trabajo se calcula a partir de la velocidad de la línea de producción y es una función del diámetro del cilindro. A una determinada velocidad de laminación, los cilindros de trabajo presentan una velocidad rotacional mayor que los cilindros de apoyo debido a que el diámetro del cilindro es menor. Por tanto, esta velocidad rotacional mayor de los cilindros de trabajo se debe evaluar cuidadosamente tomando como referencia el rendimiento máximo del tren de laminación. Los propietarios de laminadores con frecuencia necesitan ayuda para la «renovación» de los cilindros de trabajo a velocidades de funcionamiento extremas.

Consideraciones teóricas

Selección, diseño y aspectos dimensionales en relación con los rodamientos de cuello de cilindro de trabajo

Inicialmente, los rodamientos de cuello de cilindro de trabajo no se seleccionan por su carga, como sí ocurre con la mayoría de aplicaciones de rodamientos. En su lugar, es el fabricante de los trenes el que impone los principales parámetros de selección (figura 2) que se tienen en cuenta para los rodamientos:

– Diámetro del cilindro – ØB (nominal y mínimo)

– Diámetro del cuello – Ø

– Longitud del cilindro – L

– Distancia entre centros de rodamientos – X

Estas consideraciones son las que determinan el espacio restante mínimo (envoltura) que debe quedar en los rodamientos y las ampuesas. Los ingenieros de aplicaciones para rodamientos empiezan por la búsqueda de rodamientos existentes que cumplan los criterios de geometría. A continuación, de entre los rodamientos que cumplen dichos criterios, el ingeniero selecciona aquellos que respetan la vida a fatiga del rodamiento L10 que solicita el cliente. Además, la geometría interna del rodamiento se evalúa a partir de la carga máxima de diseño y la velocidad de rotación máxima de los cilindros de trabajo. Se puede actualizar la geometría interna del rodamiento o diseñar un nuevo rodamiento si no hay ninguno que satisfaga las necesidades del cliente.

Renovación de trenes de laminación: mejoras en los cilindros de trabajo para velocidades extremas

Montaje con holgura

Debido a los frecuentes cambios de los cilindros de trabajo, es necesario poder montar y retirar de forma rápida el sistema de rodamientos y ampuesas. Por esta razón, disponer de holgura entre las cuatro hileras de los rodamientos de rodillos cónicos y el cuello del cilindro se considera una práctica habitual en las disposiciones de los cilindros de trabajo, con independencia de la velocidad de rodadura. Los anillos exteriores deben estar bloqueados en la ampuesa y las pistas interiores deben montarse con un valor de holgura axial de entre 0,5 y 1 mm con respecto a la cara del anillo de retención (figura 3).

Dado que el diámetro del cuello delcilindro es más pequeño que el diámetro del anillo interior, los anillos interiores de los rodamientos tenderán de manera natural a moverse en forma orbital con respecto al cuello del cilindro. Este y el diámetro del anillo interior tendrán básicamente la misma velocidad lineal cuando estén en contacto entre sí. La velocidad de rotación del anillo interior es ligeramente inferior que la velocidad de rotación del cuello del cilindro, como se ilustra en la figura 4, debido a una pequeña diferencia de diámetro entre el cuello del cilindro y el diámetro del anillo interior. Por tanto, es fundamental:

• Seguir las directrices mínimas para el diámetro del cuello del cilindro con el objetivo de evitar un desgaste excesivo del cuello debido a este movimiento relativo.

• Ofrecer una holgura axial entre los anillos interiores y las caras adyacentes de los anillos de retención y de respaldo de los cilindros de trabajo para permitir que los dos anillos interiores se muevan sin dificultad y así minimizar el desgaste en servicio.

Disposición en montaje directo

El tipo más común de rodamiento de cuello de cilindro está diseñado a partir del concepto de montaje directo (figura 5).

Los anillos interiores están montados con un ajuste con holgura, que varía des-de 0,050 mm como mínimo hasta 0,600 mm como máximo según el tamaño del diámetro. El diseño del rodamiento de «montaje directo» requiere que los anillos exteriores se bloqueen en su sitio para soportar la carga axial inducida por la carga radial Fr dentro del rodamiento, así como para mantener el juego axial interno proporcionado por el separador de anillos exteriores.

Este diseño de «montaje directo» per-mite que los anillos interiores permanezcan flotantes, lo que resulta necesario para permitir que los anillos interiores se muevan de forma orbital con respecto al cuello del cilindro.

Límites de velocidad

La limitación de tal disposición es la combinación de la velocidad con la carga de laminación. Durante décadas, se han seleccionado y aplicado conjuntos de tipo TQOW con ajuste holgado (ver figura 13 para configuraciones de rodamientos de tipo TQOW) con resultados satisfactorios en todos los tipos de cuellos de cilindros de laminadores que funcionan a velocidades entre bajas y medias. La mayoría de estos trenes, en función de las cargas aplicadas y sus condiciones ambientales, están operando a velocidades de laminación de hasta 800 m/min. El autor también tiene experiencia con laminadores que funcionan a velocidades de laminación de hasta 1.000 m/min.

Sin embargo, cuando aumentan las velocidades operativas, la fricción y el desgaste entre los anillos internos de los rodamientos y las caras adyacentes de los anillos de retención y respaldo de los cilindros de trabajo pueden provocar un desgaste importante en la cara del anillo interior del rodamiento (figura 6). Aquí aparecen signos de corrosión por picadura profunda. Las grietas por calor comienzan a propagarse desde la cara frontal del anillo interior, a través del diámetro interior, seguidas por la fractura del anillo interior. Si el tren de laminación no se detiene y se sustituye el rodamiento, este se dañará por completo. El tiempo de mantenimiento y los costes de sustitución de los rodamientos pueden convertirse en parámetros de limitación del rendimiento de los laminadores.

Soluciones de Timken para renovar los rodillos de trabajo que funcionan a altas velocidades

Hay varias medidas que sugiere Timken para evitar un desgaste excesivo entre los anillos internos de los rodamientos y las caras adyacentes de los anillos de retención y respaldo de los rodillos de trabajo que funcionan a altas velocidades.

1. Se establece un espacio axial que va de 0,5 a 1 mm, en función del tamaño del rodamiento, entre la cara del anillo interior y el conjunto de bloqueo (ver figura 3). Esta separación evita el desgaste de las caras adyacentes al deslizarse por el cuello del cilindro.

2. El diámetro de apoyo del anillo interior debe ser lo más amplio posible. El diámetro exterior de los conjuntos de bloqueo (anillos de retención y respaldo) debe situarse en el punto de tangencia del radio de acuerdo del anillo interior.

3. El anillo de retención y respaldo del cuello del cilindro de los laminadores más antiguos suelen incluir ranuras de aceite en las caras. En estos casos, los anillos interiores dobles de los rodamientos no necesitan ranuras de aceite en las caras (figura 7). El perfil común de las ranuras de aceite detectado en las caras de los respaldos y en los anillos de retención de los laminadores más antiguos se muestra en la figura 8. Timken puede evaluar las ranuras de aceite existentes y ofrecer su número y geometría cuando los rodillos de trabajo funcionan a altas velocidades.

4. En los nuevos laminadores, el estándar establece que las ranuras de aceite estén situadas en las caras frontales del anillo interior del rodamiento. Esto permite una lubricación de contacto entre el anillo interior y las caras adyacentes (figura 9).

Las ranuras de aceite en los rodamientos Timken se encuentran en las caras frontales del anillo interior del rodamiento, como se muestra en la figura 10. El borde entre la ranura y la cara está bien redondeado con el objetivo de minimizar el desgaste con respecto al con-junto de bloqueo.

5. El anillo de respaldo y el anillo de retención deben tener una dureza mínima de 50 HRC y una dureza recomendada de entre 55 y 58 HRC.

6. Debe lubricarse la superficie decontacto entre la cara frontal del anillo interior del rodamiento y los conjuntos de bloqueo del cuello del cilindro.

Supuesto práctico. Descripción del problema y solución existente

Esta aplicación se lleva a cabo en los rodillos de trabajo de los laminadores Cuarto.

Atributos de diseño del laminador

Tipo de laminador: laminador Cuarto.

Diámetro nominal del cilindro de trabajo:

254 mm.

Diámetro mínimo del cilindro de trabajo:

228,6 mm.

Longitud del cilindro: 1.612,9 mm.

Diámetro del cuello del cilindro: 139,7

mm.

vista isométrica.

Relación cilindro-cuello del cilindro: 55%.

Distancia entre centros: 2.184,4 mm.

La vista isométrica del rodillo de trabajo se muestra en la figura 11. Figura 13. Propuesta de diseño del rodamiento TQOGW 48680DGW-902A3 cónico de cuatro hileras.

Condiciones de funcionamientos del rodillo de trabajo

Carga de flexión máxima: 167,4 kN (porflexión).

Carga axial máxima: 60 kN.

Velocidad de laminación máxima: 1036m/min (= 1.443 rpm velocidad de rodadura con diámetro de cilindro mínimo).

Anillo de respaldo del cuello del cilindro

Material de anillo y el cuello acero.

Dureza de 58-60 HRC (comparable con la dureza del rodamiento).

Lubricación

Sistema aire-aceite

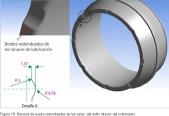

La vista isométrica del anillo de respaldo del cuello se muestra en la figura

12. El diseño actual del anillo de respaldo presenta ángulos afilados en las ranuras de aceite (radio de 0,5 mm) (véase el detalle A).

Rodamiento de Timken

La figura 13 muestra la propuesta de diseño del rodamiento de cilindro de trabajo utilizado en la aplicación: TQOGW48680DGW-902A3 cónico de cuatro filas.

Geometría: 139,700 x 200,025 x160,340 (DI x DE x ancho en mm).

Capacidad de carga Timken: C90(4) = 240 kN.

Modelo computarizado

La aplicación modelada por ordenador se muestra en la figura 14.

El modelo computarizado es equivalente a las condiciones límite de los cilindros de trabajo descritas anteriormente.

Los cálculos de la vida útil L10 se llevan velocidad máxima: Carga axial: 0,75 x 60 kN = 45 kN. a cabo para condiciones de funciona-Carga de bending: 0,75 x 167,4 kN = Velocidad del cilindro de trabajo: 0,75 x miento del 75% de carga máxima y 75% 125,55 kN. 1.443 rpm = 1.082,3 rpm.

La vida a fatiga ajustada del rodamiento L10a de la hilera 3 (hilera 3) con carga máxima que aparece en la figura 15 es de 8.800 horas. Se calcula para condiciones de funcionamiento que tengan el 75% de la carga máxima y utilicen el 75% de la velocidad máxima. Además, se presenta para la carga axial en ambas direcciones. Debido principalmente a la flexión del cuello del cilindro, la carga compartida y, por tanto, la vida útil no serán la misma en las cuatro hileras.

Descripción del problema: desgaste acelerado de las caras del anillo interior del rodamiento

Al aumentar la velocidad de laminación el 20% para mejorar la productividad de los laminadores, el cliente aceleró también el problema de los rodamientos. Una velocidad de laminación aumentada como en este ejemplo, sin otros cam-bios ni mejoras en los laminadores, desgasta las caras del anillo interior, como se muestra en la figura 16. El cliente pidió ayuda al ingeniero de servicio de Timken. No se notificó ningún otro problema con respecto al rendimiento existente de los rodamientos.

Las áreas de la máxima tensión de von Mises (figura 17) se indican en la superficie de contacto del anillo de respaldo (valores locales superiores a 150 MPa). Estas se calculan utilizando las máximas condiciones de funcionamiento (carga de bending máxima de 167,4 kN y carga axial máxima de 60 kN).

Estudio de caso: solución de renovación del rodillo de trabajo de Timken

Se ha realizado una renovación del laminador siguiendo las mejoras técnicas recomendadas por Timken:

1. Diseñar ranuras de aceite en lacara del anillo interior del rodamiento (figura 18). Usar el diseño de Timken de bordes redondeados para las ranuras de aceite de la cara del anillo interior (radio de acuerdo de la cara de 3 mm) para minimizar el desgaste con respecto al conjunto de bloqueo. Reducir a la mitad el número de ranuras de aceite (8 ranuras en el anillo interior del rodamiento en comparación con las 16 del anillo de apoyo del cuello) para disminuir la presión de contacto en las caras adyacentes. La disminución del número de ranuras de aceite se basa en los estándares internos de Timken.

2. Retirar las ranuras de aceite de la cara del anillo de respaldo del cuello del cilindro y aumentar el diámetro de apoyo hasta alcanzar la máxima amplitud posible.

3. Reducir la dureza del anillo de respaldo del cuello del cilindro de 58-60 HRC a 55-58 HRC (por debajo de la dureza del rodamiento).

4. Agregar una nueva boquilla para lubricar el contacto entre la cara del anillo interior y el anillo de respaldo adyacente (figura 19).

5. Aumentar la viscosidad cinemática de ISOVG220 a ISOVG320.

La tensión de von Mises máxima después de esta renovación es de 60 MPa, aproximadamente, tanto en el anillo de respaldo del cuello del cilindro (figura 20) como en el anillo interior del rodamiento. Se ha calculado utilizando las mismas cargas de la figura 17.

Resultados de la actualización del rodillo de trabajo para altas velocidades

1. Se ha disminuido la tensión máxima de contacto entre los anillos internos de los rodamientos y las caras adyacentes del anillo de respaldo de 150 MPa a 60 MPa, lo que supone una disminución del 60%.

2. El desgaste de la cara del anillo interior del rodamiento se ha disminuido considerablemente tras seguir las recomendaciones de Timken. El cliente solo tuvo que cambiar seis rodamientos en el año de la renovación, en lugar de los 25 que tuvo que reemplazar el año anterior a este proceso.

3. El laminador ha conseguido aumentar un 20% la productividad de los trenes de laminación, según lo previsto.

Resumen y conclusiones

Los propietarios de los laminadores deben ser competitivos en el contexto de un mercado global variable y aumentar la velocidad de las líneas de producción. Este aumento incluye problemas técnicos que se deben resolver. The Timken Company cuenta con una gran experiencia y ofrece tanto asistencia de ingeniería para la optimización del diseño de los laminadores como rodamientos con funciones mejoradas para soportar velocidades elevadas. Dichas medidas garantizan el correcto funcionamiento de los laminadores en las condiciones operativas más exigentes.

Nota

Este material se centra en abordar la cuestión del desgaste que se produce entre el anillo interior del rodamiento y los conjuntos de bloqueo (anillos de respaldo y de retención). Al seleccionar y validar los rodamientos de los cilindros de trabajo, se deben tener en cuenta también otros aspectos, como el desgaste del cuello del cilindro.

Agradecimientos

El autor desea agradecer a la compañía Timken el permiso para la publicación de este estudio, realizado con la colaboración de Konnerth Octavian, jefede servicio en Timken Europe.

Bibliografía

Association of Iron and Steel Engineers (1985), The Making, Shaping and Treating of Steel, 10ª edición.

Harris, T. y Kotzalas, M. (2007). Rolling Bearing Analysis – Advanced Concepts of Bearing Technology.

ISO 281 (2007), Rolling Bearings – Dynamic Load Ratings and Rating Life.

The Metals Society (1978). Flat Rolling: A Comparison of Rolling Mill Types.

Timken Engineering Manual – Metals Industry Edition(2013) (manual sobre la industria del metal). The Timken Company / Pedido número 10688.

Timken Metals Product Catalog (2014) (catálogo de productos relacionados con el metal) The Timken Company / Pedido número: 10675.

Zygmunt Wusatowski (1969), Fundamentals of Rolling.

Sorin Tudor es ingeniero principal de aplicaciones en Timken Europe.