Protección frente al arco interno en instalaciones eléctricas

Diferentes sistemas activos y pasivos protegen a las personas y los aparatos frente a la generación de una onda de presión y calor que caracterizan un arco interno

Introducción

Este artículo trata de describir el fenómeno del arco interno, las consecuencias sobre la seguridad de las personas, los actuales medios de limitación de las mismas y la situación normativa actual en general para los equipos utilizados en redes de distribución de la energía eléctrica en media tensión.

El arco interno puede darse en los equipos eléctricos cuando las condiciones de servicio para las que se diseñó no se cumplen o existe algún fallo inherente al mismo u originado durante una incorrecta instalación. En este sentido, la IEC 62271-200 en su capítulo 8 da una guía de orígenes habituales de un arco interno, así como el modo de disminuir su probabilidad de ocurrencia. Algunos ejemplos típicos son sobretensiones en la red, especificación inadecuada del equipo, curvas de protecciones inadecuadas, uso indebido de un equipo, uso de un equipo tras haber llegado al final de su vida útil asignada o su endurancia eléctrica asignada, confección de terminales de cables inadecuada, controles de rutina en fabricación inadecuados, etc. Pero se admite que aunque el riesgo, si se cumplen adecuadamente todos los requisitos eléctricos sea bajo, no es nulo, y así lo demuestra la experiencia. El error humano y las circunstancias particulares que puedan darse en un determinado momento en una instalación no son totalmente controlables, y lamentablemente las consecuencias de un fallo pueden ser muy graves para las personas que se encuentren en proximidad.

Dado que estos equipos se encuentran en toda la red de distribución tanto en edificios de pública concurrencia como en espacios de acceso no restringido, la seguridad de las personas (operadores y público en general) debe tenerse en cuenta en el diseño de equipos e instalaciones para minimizar el riesgo ante la eventualidad de un arco interno. Así lo recoge por ejemplo la ITC16 del Reglamento español sobre centrales eléctricas, subestaciones y centros de transformación.

Además de los aspectos constructivos propios de cada equipo en el cual el fabricante debe establecer los medios para minimizar los riesgos ante un arco interno, entendemos que es de suma importancia para los utilizadores, instaladores y diseñadores de una instalación de media tensión, conocer las condiciones de instalación dadas por el fabricante y evitar así riesgos.

Contexto normativo

En la actualidad existen varias normas internacionales que recogen un modo de clasificar los equipos eléctricos bajo envolvente metálica IEC 62271200, los equipos eléctricos bajo envolvente aislante IEC 62271-201 y los centros de transformación prefabricados IEC 62271-202, en función de su protección sobre las personas en proximidad cuando se da una situación de arco interno en los compartimentos de la aparamenta de alta tensión hasta 52 kV.

También existe en la actualidad algún intento de normalizar el modo de clasificar el comportamiento frente al arco interno en los cuadros de baja tensión. En este sentido se ha redactado el informe técnico internacional IEC/TR 61641. Sin embargo, este documento no ha llegado a ser introducido aún en las normas.

En la actualidad únicamente existen ensayos normalizados para verificar las consecuencias de un arco inter-no en la aparamenta de alta tensión, pero no en los transformadores de potencia ni en la aparamenta de baja tensión. Esto se podría justificar por el hecho de que la mayor potencia de cortocircuito se da en la aparamenta de alta tensión, y los transformadores suelen estar protegidos con pararrayos que reducen la probabilidad de los arcos internos en el lado de alta tensión de los mismos debidos a sobretensiones, y/o mediante fusibles limitadores de corriente dispuestos aguas arriba de los mismos. Sin embargo, cuando aguas arriba de un transformador se dispone únicamente de un interruptor automático la probabilidad y las consecuencias de un arco interno en el lado de media tensión no quedan limitadas.

La generación del arco se realiza habitualmente (para el ensayo) por el paso de corriente a través de un hilo de cobre fino dispuesto a este propósito entre conductores o conductor y tierra. En el caso de centros prefabricados, la iniciación se realiza en el equipo de MT, y en la interconexión de MT entre éste y el transformador.

Existe alguna especificación de compañía eléctrica (p.ej. EDF) que genera el arco interno mediante el intento de corte de una intensidad superior a la que el propio equipo es capaz de cortar, es decir, evalúa el comportamiento en el caso de que un operario maniobre el equipo y éste no sea capaz de cortar la corriente.

Es importante describir que el ensayo de arco interno es distinto en su realización en el caso de que el acceso sea por personas especializadas o público en general. En ambos casos se colocan unos soportes con testigos textiles en la/s zona/s accesible/s alrededor del equipo, variando el tipo de tejido así como la distancia al equipo dependiendo de si se quiere evaluar la accesibilidad por personal público o especializado, siendo más estricto en el primer grupo de personas.

Consecuencias de un arco interno

El arco interno es un fenómeno muy rápido, casi explosivo, de transformación de una energía eléctrica inicial en la generación de una onda de presión y calor sobre el medio donde se produce, es decir, típicamente el medio dieléctrico utilizado. En la figura 1 se trata de explicar cuál es su desarrollo.

Los efectos o consecuencias de un defecto o arco interno son los siguientes:

1. Onda de presión. La onda de presión tiene dos consecuencias: la primera sobre la propia envolvente del equipo que debe resistir dicho esfuerzo mecánico, y la segunda sobre el local donde se ubica este equipo que también sufre las consecuencias del violento aumento de presión pudiendo provocar graves daños en su estructura (ventanas, puertas, muros de ladrillo). Esta onda de presión es mucho más violenta cuanto mayor sea la cantidad de gases generados (típico en el caso de los dieléctricos líquidos).

2. Salida de gases calientes. El arco interno va a provocar un aumento de temperatura de los gases que se desprenden de los materiales del equipo debido a la energía eléctrica que se transmite al medio dieléctrico así como la energía química por disociación o reacción química del dieléctrico y gases generados. Según el caso, esta reacción química puede ser fuertemente exotérmica dependiendo de los materiales y dieléctricos utilizados y ser causa de incendio si existen materiales combustibles en su proximidad, o provocar quemaduras en las personas cercanas o en el exterior del local a través de conductos de evacuación y rejillas de ventilación.

3. Perforación de la envolvente del equipo. El arco, durante su desarrollo, puede llegar a provocar la perforación de la envolvente, si se apoya en la misma o en zonas muy próximas. En este caso se producirá una radiación calorífica de alta intensidad, pudiendo causar graves quemaduras a cualquier persona que se encuentre a su alrededor.

4. Daños irreversibles del equipo. La energía que se genera en el interior puede provocar que las partes metálicas que conforman la envolvente puedan dañarse bien por el rápido aumento de presión o bien por la fusión y evaporación parcial de las partes metálicas. A modo de ejemplo, podríamos indicar que en un arco interno de 20 kA durante 0,5 s típicamente la energía eléctrica disipada puede ser de 8 MJ.

5. Proyección de partes del equipo. Durante este proceso partes del interior del equipo, así como de la propia envolvente, pueden salir proyectados pudiendo afectar gravemente a las personas que se encuentren en su proximidad.

Todos estos efectos son evaluados durante el ensayo de arco interno siendo los criterios de aceptación del ensayo. Los efectos de la onda de presión en el local sólo se evalúan en el ensayo de arco interno en centros de transformación prefabricados.

Sistemas de limitación de los efectos de un arco interno

Para evitar los efectos anteriores, los fabricantes de equipos de MT han dotado a los mismos de diversos sistemas para evitar los daños tanto a las personas como a los equipos.

Existen dos tipos de medios o sistemas de prevención desde el punto de vista de su modo de actuación:

1. Sistemas pasivos. Son aquellos que por su naturaleza o por concepción previenen de los efectos tanto de gases calientes como de la onda de presión sin que ningún mecanismo o sistema inteligente actúe. Los sistemas conocidos como elementos pasivos podrían ser los siguientes:

– Disco de ruptura. Se trata de un elemento que en el momento en que la presión aumenta, se rompe o se libera posibilitando que se evacuen los gases. Esta evacuación estará situada en una zona controlada y lejana a las zonas accesibles en servicio.

– Diseño de la envolvente ante una sobrepresión. Ante el aumento de la presión en su interior, el equipo debe ser capaz de soportarlo, deformándose lo mínimo posible y permitiendo que los gases fluyan fuera de él de una forma controlada evitando daños a las personas.

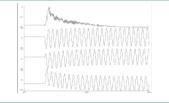

Hay que indicar que en los primeros instantes el arco interno es un fenómeno prácticamente adiabático, generando una sobrepresión similar a un golpe de ariete. Según nuestra experiencia, la presión del aire en el interior del equipo puede elevarse a 2,1 bar (relativos) en 30 ms. Ningún sistema de protección (con excepción de los fusibles) situado en las redes de distribución es capaz de eliminar la falta en tan corto espacio de tiempo, por lo que la envolvente debe ser capaz de soportarlo (figura 4).

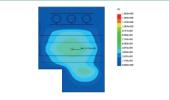

Existen tecnologías de simulación por elementos finitos que pueden ayudar al diseño de los equipos, pero éstos deben ser ensayados y verificados realizando un arco interno. La simulación no puede sustituir al ensayo real (figura 5).

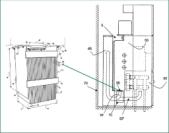

– Conductos de expansión. Adicionalmente a los discos de ruptura se puede disponer en el equipo un conducto que evacue los gases hacia zonas controladas y sin producir ningún daño externo. El conducto puede ser construido como tal o mediante la ubicación de los equipos dentro del local guardando unas determinadas distancias, por ejemplo, el espacio entre una aparamenta bajo envolvente metálica y la pared posterior.

– Control del arco eléctrico. El arco eléctrico dentro del equipo puede controlarse de tal forma que pueda provocar los menores daños. La energía que transmite el arco es proporcional a la corriente que circula por el mismo y al término conocido como tensión de arco. Esta tensión depende del dieléctrico pero es proporcional a la longitud del arco. Si el equipo está diseñado para que esa longitud de arco sea siempre la misma y reducida podrá controlar la energía que se genera en su interior y así minimizar sus daños. Por ello, los equipos pose-en en su interior cebadores o elementos de sacrificio en caso de arco inter-no. Para asegurar su correcto funcionamiento habría que colocar los cebadores de arco para cubrir todas las posibles situaciones de arco en el equipo (no corte, diferentes alimentaciones, diferentes orígenes de arco, etc.).

– Sistemas de enfriamiento de los gases calientes. Se tratan de conductos o elementos que provocan el enfriamiento de los gases expulsados. Una forma de ejecutarlo, por ejemplo, es mediante un laberinto de salida de gases que tenga contacto con más superficie metálica y pierda así su poder calorífico. Otro sistema es el de utilizar material refractario para que en su salida éste absorba el exceso de calor figura 6).

– Fusibles. Estos elementos limitan la duración y la energía del arco en el circuito aguas abajo del mismo. Se considera elemento pasivo, ya que su concepción hace que ante un paso de corriente elevado sus microuniones se fundan no existiendo ningún elemento electrónico ni mecanismo.

2. Sistemas activos. Son aquellos que por su naturaleza son sistemas mecánicos y/o electromecánicos que limitan la duración de un arco inter-no. Existen los siguientes tipos:

– Elementos de corte asociado a relés de protección. Se considera como tal cualquier interruptor automático o elemento de maniobra que actúa eliminando el defecto ante una orden de un relé de protección que determina si existe falta o no según su tarado. Éste no limita la onda de presión, pero sí la energía total disipada, en función de la duración de la corriente.

– Elementos cortocircuitadores. Estos elementos actúan cerrando un seccionador de puesta a tierra aguas arriba del defecto, cortocircuitando la alimentación y provocando que el arco se extinga, ya que el arco posee una impedancia mayor que los conductores del seccionador de puesta a tierra. Estos cortocircuitadores deben ser instalados en cualquiera de los puntos posibles de alimentación de la falta. No obstante, los mismos deben estar asociados a un elemento de actuación o disparo que discrimine si existe o no el arco en el equipo. Estos elementos asociados deben estar dispuestos en los compartimentos existentes en el equipo, ya que todos los compartimentos tienen posibilidad de arco interno. Existen los siguientes tipos de elementos asociados:

• Sistemas de detección de sobrepresión. Actúan ante un aumento dinámico de la presión enviando una señal mecánica o eléctrica al cortocircuitador o relé de maniobra.

• Sistemas de detección de luminosidad. Actúan ante la luminosidad del arco interno dentro del equipo. Estos elementos necesitan alimentación auxiliar.

Clasificación de equipos por su comportamiento ante un defecto interno

La actual norma internacional IEC 62271-200 define la llamada clase IAC “Internal Arc Class” que obliga a definir con cuatro parámetros el grado de protección del equipo frente al arco interno:

1. Accesibilidad: frontal (F) y lateral (L) y/o trasera (R)

2. Magnitud de la corriente de cortocircuito: por ejemplo, 16 kA

3. Duración del arco: por ejemplo 0,5 s

4. Acceso limitado a personal autorizado o libre acceso

En el caso de clasificar un equipo como IAC, éste debe soportar el ensayo en todos sus compartimentos de alta tensión.

Tanto el defecto como la duración permiten establecer la robustez del equipo ante un arco interno, estando en manos del usuario la determinación de si esa limitación de arco y tiempo son compatibles con su red y así minimizar los riesgos y los daños ante un posible fallo.

En todos los casos se comprueba, mediante ensayo, que el comportamiento del equipo es el definido por el fabricante en cuanto a la gestión de los gases calientes producidos, y que no hay riesgo de quemadura o impacto para las personas que se encuentren próximas al mismo en las zonas definidas como accesibles en servicio.

Las normas internacionales citadas sólo valoran y clasifican los equipos frente al arco interno, en función exclusivamente del comportamiento de sus elementos pasivos, ya que lo que se pretende es valorar la seguridad del mismo cuando cualquiera de sus elementos de alta tensión sufre un fallo que desencadene un arco interno en los mismos. En este sentido, son considerados como elementos de seguridad pasiva aquellos estructurales o con muy baja probabilidad de fallo, como son los fusibles, por su ausencia de mecanismos o dispositivos electrónicos.

En resumen, cualquier protección activa no puede ser utilizada como sistema de prevención de los riesgos del arco interno sino que deberá estar diseñada para que sin actuar el elemento activo, éste supere el ensayo.

Por ejemplo, los equipos que disponen de disyuntores o interruptores automáticos deben ensayarse con su relé de protección deshabilitado. Durante su vida útil, en el caso de que este equipo sufra un arco interno, el relé podrá actuar pero siempre con la seguridad de que si éste no funciona o está dañado por el arco, el equipo es intrínsecamente seguro. Asimilado al mundo del automóvil, los sistemas pasivos son el cinturón de seguridad y el diseño del chasis del coche, mientras que un sistema activo sería el airbag. Los primeros siempre son obligatorios, mientras que el segundo es opcional.

Factores que influyen en el comportamiento de un defecto interno

El comportamiento de un defecto interno depende básicamente de:

1. Disposición de los elementos conductores.

2. Materiales de los elementos conductores.

3. Volumen y geometría del compartimento afectado.

4. Materiales aislantes (gas, líquido, sólido) en proximidad del arco.

5. Segregación o no de fases.

6. Valor de la corriente.

7. Duración del arco.

8. Número de arcos simultáneos posibles.

9. Lugar en que se inicia y/o fija el arco.

10. Velocidad de expulsión de los gases producidos por vaporización, descomposición y/o reacción química de los materiales presentes.

11. Reacción química de los gases o líquidos calientes en contacto con el aire.

Por todo ello, el comportamiento es específico de cada equipo, modo de instalación y modalidad de ensayo empleada.

Habitualmente, y por razones de conveniencia para los laboratorios, los equipos que utilizan SF6 como gas aislante son ensayados frente a arco interno, con aire en lugar de SF6, lo que lleva a un fenómeno más violento (más rápido incremento de presión). Por lo tanto, ésta es una condición más onerosa permitida por las normas internacionales.

Sin embargo, la sustitución de otros gases y líquidos aislantes no está permitida. En este sentido se puede afirmar, en general, que los líquidos aislantes generan un gran volumen de gases fácilmente inflamables al contacto con el aire, al verse sometidos a un arco eléctrico. Así, y aunque no es habitual su uso en los equipos más modernos, son numerosos los laboratorios que han sufrido la explosión inesperada de este tipo de equipos, al producirse un arco interno accidental en los mismos.

Conclusiones

Un equipo considerado que tiene la capacidad de soportar un arco interno es un elemento seguro siempre que su instalación o las condiciones de contorno sean ejecutadas correctamente. Para ello, se habrán establecido los sistemas que el fabricante estime necesario para la limitación de sus efectos.

Los sistemas de limitación de efectos son activos o pasivos, siendo los últimos los únicos válidos para la verificación del comportamiento ante arcos internos.

Cada equipo tiene un comportamiento específico frente a situaciones de arco interno, por lo que el uso de dispositivos limitadores de la duración del arco para minimizar los daños que éste pueda producir debe estar ligado al conocimiento mediante ensayo del comportamiento de dichos equipos en situación de arco interno y sin el uso de dispositivos limitadores de la duración del mismo.

Los dispositivos limitadores de la duración del arco pueden ser un medio muy válido para reducir los efectos del arco interno tanto sobre el propio equipo en el caso de ser posible su reparación, como sobre las personas y el local.

En este sentido, los dispositivos limitadores de la duración del arco, son igualmente susceptibles de sufrir un arco interno y, por lo tanto, no pueden ser considerados como elementos de seguridad pasiva o inherente al equipo.

Referencias normativas

1. IEC 62271-200 Ed.1.0 AC metal-enclosed switchgear and controlgear for rated voltages above 1 kV and up to and including 52 kV

2. IEC 62271-201 Ed.1.0 AC insulation-enclosed switchgear and controlgear for rated voltages above 1 kV and up to and including 52 kV

3. IEC 62271-202 Ed.1.0 High-voltage/low-voltage prefabricated sub station

4. IEEE C37.20.7 – 2007 Guide for testing metal-enclosed switchgear rated up to 38 kV for internal arcing faults

5. EEMAC G14-1

6. ENA TS 41-36 Distribution Switchgear for Service up to 36 kV (cable and overhead conductor connected)

7. FND300 Aparamenta Prefabricada bajo envolvente metálica con dieléctrico SF6 para CT hasta 36 kV (Endesa)

8. NI 50.42.11. Celdas de alta tensión bajo envolvente metálica hasta 36 kV, prefabricadas con dieléctrico de SF6, para CT (Iberdrola)

9. EM Celdas MT SF6 aislamiento pleno Modulares y compactas (Unión Fenosa)

10. ET/5050. Celdas prefabricadas compactas de aislamiento en SF6 para CT hasta 24kV (Hidrocantábrico).

11. HN 64-S-52 Appareillage insensible à son environnement sous enveloppe métallique pour courant alternatif de tension assignée égale à 24 kV (EdF)

12. EoN Technical Specification for 24 kV Load Break installations. SF6- gas insulated, metal enclosed (EoN)

13. IEC/TR 61641 Ed.2.0 – 2008 Enclosed low-voltage switchgear and controlgear assemblies. Guide for testing under conditions of arcing due to internal fault

14. UNE 201001:2000 IN Conjuntos de aparementa de baja tensión bajo envolvente. Guía para el ensayo en condiciones de arco debidas a un fallo interno.