Prevención de riesgos en el manejo de sustancias químicas

Prevention of risks in the handling of chemicals

RESUMEN

Casi cualquier sustancia, aunque a simple vista parezca inocua, puede suponer un grave riesgo si se manipula o almacena incorrectamente, se expone a un ambiente y condiciones físicas determinados o entra en contacto con otras sustancias incompatibles. En el manejo de sustancias tales como aceites, pinturas, disolventes o aerosoles es preciso evaluar los diferentes riesgos que puede acarrear su uso diario en la industria, así como la legislación que tener en cuenta y las técnicas de prevención más fáciles y asequibles para evitar los riesgos derivados de su uso.

La prevención y control de vertidos y derrames son vitales en la manipulación de estas sustancias, ya que pueden dar lugar a la contaminación del suelo y acuíferos, así como accidentes laborales como golpes o resbalones. También se debe evaluar la incompatibilidad y reactividad entre sustancias que se encuentren en una misma área, así como identificar la presencia de potenciales atmósferas explosivas en las áreas donde se almacenen o se trabaje con sustancias inflamables, para realizar una correcta prevención de incendios y/o explosiones.

Recibido: 18 de junio de 2010

Aceptado: 18 de abril de 2011

Palabras clave

Prevención, medio ambiente, sustancias peligrosas, vertidos, prevenciÓn de incendios

ABSTRACT

Almost any substance, although it may appear at first glance to be innocuous, can pose a serious risk if handled or stored incorrectly, exposed to a given physical environment and conditions or come into contact with incompatible substances. In the handling of substances such as oils, paints, solvents or sprays, it is necessary to evaluate the various risks that may result from their daily use in industry as well as the legislation to be taken into account and the most accessible and cost effective preventive measures to prevent risks arising from their use.

Prevention and control of discharges and spills is of prime importance in the handling of these substances as such events can lead to contamination of soil and aquifers, as well as workplace accidents involving slippage or impacts. The incompatibility and reactivity between substances present in the same area must also be assessed. The potential presence of explosive atmospheres in areas where flammable substances are stored or handled must also be identified for a proper fire and/or explosive risk prevention.

Received: June 18, 2010

Accepted: April 18, 2011

Keywords

Prevention, environment, hazardous substances, discharges, fire prevention

Las sustancias peligrosas son elementos químicos y compuestos que presentan algún riesgo para la salud, para la seguridad o el medio ambiente.

Dentro de este grupo se engloban gran cantidad de productos, desde sustancias como el ácido sulfúrico o ácido clorhídrico, que por supuesto todo el mundo reconocemos como peligrosas, hasta aceites, grasas, pinturas, disolventes y polvos, que nos parecen a simple vista inocuos por lo cotidiano de su utilización, pero que pueden generar diferentes tipos de accidentes como consecuencia de su manejo inapropiado.

Según la Ley 31/1995, de Prevención de Riesgos Laborales, los empresarios deben garantizar la seguridad y la salud de sus trabajadores. En este contexto, es obligatoria la concienciación, tanto de empresarios como trabajadores, de los riesgos inherentes a la manipulación y almacenamiento de estas sustancias. El empresario deberá, además, promover y garantizar el empleo de las mejores técnicas disponibles tanto en la línea productiva como en los almacenamientos, complementando estas medidas con una correcta formación de los empleados.

Es esencial, por tanto, conocer, analizar y proteger correctamente los puntos críticos de las instalaciones industriales donde se almacenen o manipulen sustancias químicas peligrosas, así como bus-car soluciones preventivas que eviten posibles accidentes o efectos negativos sobre los trabajadores, los propios equipos de la línea productiva y el medio ambiente.

Prevención de derrames

Una vez que hemos detectado las zonas que controlar, es preciso implementar técnicas preventivas de control de derrames. Adelantarse a las circunstancias evita la gran mayoría de los problemas cotidianos, que de forma encadenada acaban originando accidentes de grandes dimensiones y que pueden suponer enormes gastos de remediación y mala publicidad a la empresa.

El vertido de líquidos, sea cual sea su peligrosidad, supone en un primer lugar un riesgo de accidentes laborales, ya que puede originar resbalones y caídas al mismo nivel de los empleados, así como accidentes con equipos de transporte como carretillas elevadoras o transpaletas.

En términos de protección medioambiental, la contaminación de suelos y aguas subterráneas es una situación gravemente penalizada en el Real Decreto 9/2005, que obliga a la empresa generadora de la contaminación a asumir los costes económicos de la descontaminación de dichos suelos afectados. Si el vertido llega a afectar a ríos o acuíferos cercanos, además del principio de quien contamina, paga, se corre el gran riesgo de dañar la imagen de la empresa contaminante, con las consiguientes consecuencias ante la opinión pública y, por ejemplo, las ventas de un producto.

El cubeto de retención es la solución más sencilla, económica y versátil para la prevención de derrames en caso de con-tar con pequeños recipientes de líquidos (garrafas, bidones, grandes recipientes de mercancías a granel (GRG) de 1.000 l, etcétera). Eligiendo el cubeto adecuado, atendiendo al material de fabricación y su capacidad de retención, podremos reducir casi al mínimo el riesgo de vertidos de líquidos en las instalaciones industriales, tanto en el almacenamiento como en el trasiego.

Elección del material del cubeto de retención

El comportamiento físico-químico de las diferentes sustancias peligrosas nos indicará qué tipo de materiales son adecuados para el cubeto de retención, ya que estos materiales deberán ser resistentes químicamente ante posibles vertidos.

Como primera aproximación, un cubeto del mismo material que los recipientes en los que el proveedor suministra los productos debería ser igualmente adecuado para contener los derrames. Al hablar de residuos o preparados químicos, sin embargo, dejamos de tener esta referencia.

Para asegurar una correcta elección del material, nos guiaremos por tres principios básicos:

– Líquidos o mezclas inflamables: por ejemplo, disolventes industriales, gasolina, pinturas, algunos tipos de aceites, etcétera. En estos casos los cubetos ideales son los metálicos (acero galvanizado), ya que la puesta a tierra del cubeto permite disipar la energía estática generada en el almacenamiento o trasiego, evitando así posibles incendios de los líquidos (figuras 1 y 2).

– Líquidos o mezclas corrosivos: Estas sustancias atacan el acero oxidándolo, lo cual puede generar la degradación o rotura del cubeto de retención y, con ello, un accidente de mayores dimensiones. Hablamos por lo general de sustancias ácidas o básicas, como los ácidos comerciales, las lejías y productos de limpieza industrial y demás. En estos casos se emplearán cubetos de material plástico, como el polietileno (PE) o polipropileno (PP), cuyas estructuras químicas son perfectamente estables frente a la corrosión (figuras 3 y 4).

– Líquidos o mezclas especialmente corrosivas: existen sustancias extremadamente agresivas que atacan incluso a los materiales plásticos. Tal es el caso de ácidos o bases saturadas, acido acético glacial… En estos casos no queda más alternativa que recurrir a cubetos de retención de acero inoxidable, así como en industrias que requieren especiales condiciones higiénicas, como la industria de la alimentación (figuras 5 y 6).

La tabla 2 muestra algunas de las principales sustancias utilizadas habitual-mente en la industria y los materiales adecuados y compatibles con ellas.

Capacidad de retención

Según el RD 379/2001, que regula en España el almacenamiento de productos químicos (conocido comúnmente como Reglamento APQ), el volumen mínimo que ha de ser capaz de retener un cubeto de retención será la mayor de las siguientes cantidades:

– Volumen del mayor de los recipientes almacenados sobre él.

– El 10% de la suma total del volumen de todos los recipientes sobre él. Pongamos dos ejemplos sencillos:

– Si almacenamos un recipiente tipo GRG de 1.000 l de capacidad, el cubeto de retención deberá ser capaz de albergar en su interior los 1.000 l de líquido que se derramarían en caso de rotura cuando esté completamente lleno (figura 7).

– Si tenemos 72 bidones de 200 l cada uno sobre un mismo cubeto de retención (p. ej., sobre una estantería o en un almacén, como en la figura 8), el volumen total almacenado son 14.400 l. El 10% de ese volumen almacenado serían 1.440 l, mayor, por tanto, que el volumen del recipiente más grande (200 l), lo que nos obliga a atender al segundo requisito y disponer de al menos 1.440 l de capacidad de retención.

Actuación de emergencia frente a derrames

La utilización de cubetos de retención es una medida de prevención muy útil y efectiva, pero pueden darse situaciones incontrolables y accidentes inevitables que obligan a disponer de un medio complementario de actuación frente a situaciones extremas.

Cuando hablamos de grandes cantidades de líquido derramadas sobre una superficie, habrá que actuar en dos fases: contención y limpieza.

Contención

Es preciso que el líquido no fluya libre-mente, sino que se controle en un área y no llegue a cauces de agua próximos. Para este fin existen diferentes alternativas en función de la problemática de la zona de trabajo.

– Pequeños derrames: por ejemplo, el vertido de un bidón de gasóleo en una zona de trabajo. En este caso deberán utilizarse gusanos absorbentes o barreras flexibles, que servirán para rodear el líquido y evitar su expansión (figuras 9 y 10).

– Grandes derrames en salas cerradas: en salas de almacenamiento donde potencialmente pueden producirse grandes vertidos o para el control de aguas de extinción de incendios contaminadas, deben colocarse barreras protectoras en las puertas de acceso que aseguren el sellado hermético del suelo hasta cierta altura en caso de derrame (figuras 11 y 12).

– Derrames próximos al alcantarillado: debe evitarse a toda costa que los contaminantes lleguen a cauce público. Para evitarlo se pueden colocar esteras de sellado o bien obstrucciones de alcantarillado que nos protegen de esta contaminación indeseada y que, además, evitan tener que afrontar las sanciones impuestas por este tipo de vertidos (figuras 13, 14 y 15).

– Derrames próximos a un río o lago: un vertido que se produzca cerca de un cauce natural debe tratarse con especial cuidado, pues puede destruir por completo el ecosistema, además de, por supuesto, estar gravemente sancionado por la Ley de Aguas. En el caso particular de los vertidos de aceites e hidrocarburos, es posible aprovechar su baja densidad y, por tanto, su flotabilidad sobre el agua para evitar su expansión. Existen materiales absorbentes capaces de absorber los hidrocarburos y no el agua (hidrófobos), que flotan sobre la superficie del acuífero y facilitan su retirada (figuras 16 y 17).

Limpieza

Una vez que está controlado el líquido, puede retirarse mediante bombeo en caso de grandes cantidades o empleando materiales absorbentes como bayetas, rollos o granulados (sepiolitas).

En cualquier caso, es necesario detectar los puntos potenciales de riesgo y disponer de estos equipos lo más cerca posible para actuar en caso de emergencia de una forma rápida. El tiempo de respuesta es vital para minimizar los daños.

Imcompatibilidad química entre sustancias

Algunos productos químicos, además de acarrear riesgos por sí mismos, pueden dar lugar a reacciones peligrosas en contacto con otros. Materiales incompatibles químicamente son aquellos que al ponerse en contacto entre sí sufren una reacción química descontrolada que puede dar lugar a:

– Emisión de gases tóxicos.

– Emisión de gases corrosivos o inflamables.

– Formación de líquido corrosivo.

– Reacción explosiva.

– Formación de producto sensible a fricción o choque.

– Reacción exotérmica.

– Explosión/incendio.

– Generación de gases que puedan romper el recipiente contenedor.

– Calentamiento de sustancias que inicie una descomposición o reacción descontrolada (runaway reaction).

– Reducción de la estabilidad térmica de una sustancia.

– Degradación de la calidad de los productos almacenados.

– Deterioro de contenedores (envases, etiquetas, etcétera).

Un ejemplo muy habitual es el contacto entre un ácido fuerte y una base fuerte, como el ácido sulfúrico y la sosa cáustica, por ejemplo, muy presentes en la industria.

A este respecto, existen tablas de incompatibilidades muy gráficas y eficaces a la hora de dimensionar almacenes o cubetos de retención de varios tipos de químicos juntos.

La industria de la química alemana, pionera en estas cuestiones, ha desarrollado el concepto VCI, que se muestra en la gráfica 1. Está considerada la separación entre sustancias incompatibles por distancias adecuadas o elementos resistentes al fuego

Prevención de incendios y explosiones: legislación específica para el almacenamiento de sustancias inflamables

En España, como ya se ha comentado, los requisitos sobre almacenamiento de productos químicos están regulados por el Reglamento APQ (RD 379/2001 recientemente modificado por el RD 105/2010).

Este reglamento se estructura en 9 Instrucciones Técnicas Complementarias (ITC), cada una de ellas enfocada a nueve tipos distintos de sustancias químicas:

? ITC MIE APQ 1: líquidos inflamables

? ITC MIE APQ 2: óxido de etileno

? ITC MIE APQ 3: cloro

? ITC MIE APQ 4: amoniaco anhidro

? ITC MIE APQ 5: botellas y botellones de gases licuados y disueltos a presión

? ITC MIE APQ 6: líquidos corrosivos

? ITC MIE APQ 7: lóquidos tóxicos

? ITC MIE APQ 8: fertilizantes a base de nitrato amónico de alto contenido en nitrógeno

– ITC MIE APQ 9: peróxidos orgánicos

Las fichas de datos de seguridad, que deben ser suministradas al cliente por el fabricante o suministrador de las propias sustancias, indican las características de peligrosidad particulares de cada sustancia o preparado químico, muestran los pictogramas de peligrosidad y nos facilitan información que nos permitirá, en cada caso, determinar dentro de qué grupo se debe clasificar y, por tanto, la normativa que debe aplicarse a cada preparado.

Dentro de cada una de estas ITC existe un capítulo específico para el almacenamiento en recipientes móviles, entendiendo como estos aquellos que tienen una capacidad de hasta 3.000 l y son susceptibles de traslado. Por ejemplo, pequeñas garrafas, bidones de 200 l, grandes recipientes a granel (GRG) de 1.000 l y demás que podemos encontrar en la línea productiva, en almacenes específicos, en talleres de mantenimiento, etc.

Centrándonos específicamente en la ITC 01, se considera líquido inflamable aquel que tiene un punto de inflamación inferior a los 55 ºC, y el punto de inflamación es la temperatura mínima necesaria para que un material inflamable desprenda vapores que, mezclados con el aire, se prendan en presencia de una fuente de ignición.

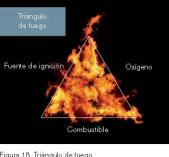

Es importante no confundir este concepto con la temperatura de autoignición. La autoignición implica que la sustancia arde por sí misma, pero alcanzado el punto de inflamación también se producirá un incendio si existe una fuente de ignición (por ejemplo una chispa o calor) y el oxígeno que alimente la reacción de combustión. Estas tres variables se esquematizan habitualmente en lo que se denomina el triángulo del fuego (figura 18), que deja patente la necesidad de los tres factores para que se produzca un incendio.

En nuestros almacenamientos y áreas de trabajo, deberemos actuar sobre estos factores de riesgo para evitar incendios indeseados (en concreto sobre los vapores inflamables y las posibles fuentes de ignición), además de prever las posibles medias de protección/mitigación en caso de que el incendio se produjese.

La ITC MIE APQ 01 para líquidos inflamables, clasifica los almacenamientos en función del punto de inflamación de las sustancias, la cantidad que almacenar, su ubicación al aire libre o en el interior de edificios y las distancias de seguridad que puedan o no satisfacerse. De esta manera, a mayor riesgo, mayores medidas de prevención y seguridad se requieren.

En ocasiones, puede tratarse de un trabajo complicado, pues son muchos los factores que considerar. En la figura 19, se presenta el árbol de decisiones, que nos da una pauta para decidir y dimensionar la opción válida para un almacén particular.

Si las cantidades totales que almacenar en interiores son muy pequeñas (< 500 l) y en pequeños recipientes, puede recurrirse a los llamados armarios protegidos, cuya resistencia al fuego (RF) mínima ha de ser de 15 min según estándares europeos (UNE EN 14470-1). Bien es cierto que, aunque el RF15 min es suficiente para el cumplimiento legal, a efectos prácticos es más aconsejable trabajar con resistencia al fuego de 30 o 90 min como mínimo. Esto es debido a que, a partir de ese tiempo estimado, la estructura del almacén dejaría de resistir el fuego y perdería estabilidad, lo que podría generar mayores problemas. Experiencias reales indican que es muy complicado que en 15 min se detecte un fuego y las brigadas de bomberos acudan a las instalaciones y lo sofoquen, por lo que cuanto mayor sea el tiempo de reacción que nos permita la estructura de nuestro armario mucho más protegidos estaremos de accidentes graves.

Si los almacenes van a ser de mayores dimensiones, se evaluará si es precisa una resistencia al fuego en función de las distancias indicadas en la normativa, los sistemas de extracción de vapores inflamables o ventilación forzada implementados, los sistemas de extinción de incendios disponibles, etcétera.

Además de los requerimientos incluidos en la normativa española de almacenamiento, habrá que considerar las disposiciones de la Directiva Europea de Atmósferas Explosivas (directiva ATEX). Esta directiva propone identificar y clasificar aquellas zonas donde pueden estar presentes vapores inflamables (uno de los tres factores del triángulo del fuego), para así eliminar de ellas cualquier posible fuente de ignición (el otro de los facto-res del triángulo del fuego sobre el que podemos actuar).

A la hora de determinar si una zona debe ser o no protegida frente a explosiones (si debe ser considerada zona ATEX), el esquema de la figura 20 puede resultar útil.

En el caso concreto de los almacenamientos de sustancias inflamables se recomienda atender a los conceptos de almacenamiento activo y almacenamiento pasivo.

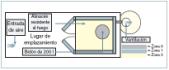

Se considera almacenamiento pasivo aquel en que los líquidos se conservan en recipientes cerrados de forma estanca homologados para sustancias peligrosas, y no existe apertura o trasvase de los mismos. La figura 21 resume las zonas ATEX originadas de forma estándar en tal caso. Se recomienda extracción forzada con 0,4 ciclos de renovación de aire para evitar en lo posible la presencia de vapores inflamables.

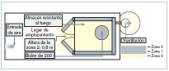

Se considera almacenamiento activo aquel en el que se conservan los líquidos en recipientes abiertos o disponibles para la toma o recogida de estos líquidos, o bien que pueden ser abiertos por otros motivos (figura 22). Se recomienda ventilación forzada de 5 ciclos de renovación de aire, ya que existe una gran probabilidad de que se acumulen vapores inflamables.

Según esté clasificada una zona como potencialmente explosiva o no, así como la categoría que ésta tenga, habrá que utilizar en su interior equipos eléctricos y mecánicos antideflagrantes que también han de estar certificados según esta normativa ATEX como aptos para esas zonas.

También habrá que tener en cuenta otras medidas para evitar cualquier fuente de ignición dentro de estas zonas, como utilizar prendas que no acumulen electricidad estática, no utilizar teléfonos móviles, controlar la temperatura, etcétera.

Por supuesto, y en definitiva, cuanto mejor conozcamos las sustancias que manejamos y su potencial peligrosidad, así como las zonas de trabajo en las que nos encontramos, mucha mejor gestión de los riesgos estaremos realizando y reduciremos al mínimo los accidentes y sus efectos devastadores.

Bibliografía

BOE (1995). Ley 31/1995 de 8 de noviembre de Prevención de Riesgos Laborales. BOE número 269 de 10/11/1995, pp. 32590-32611

BOE (1996). Real decreto 400/1996, de 1 de marzo, por el que se dicta las disposiciones de aplicación de la directiva del parlamento europeo y del consejo 94/9/ce, relativa a los aparatos y sistemas de protección para uso en atmósferas potencialmente explosivas (BOE número 85 de 8/4/1996, pp. 12903-12916).

BOE (2001). Real Decreto 379/2001, de 6 de abril, por el que se aprueba el Reglamento de almacenamiento de productos químicos y sus instrucciones técnicas complementarias MIE APQ-1, MIE APQ-2, MIE APQ-3, MIE APQ-4, MIE APQ5, MIE APQ-6 y MIE APQ-7. BOE número 112 de 10/5/2001, pp. 16838-16929.

BOE (2005). Real Decreto 9/2005, de 14 de enero, por el que se establece la relación de actividades potencialmente contaminantes del suelo y los criterios y estándares para la declaración de suelos contaminados. BOE número 15 de 18/1/2005, pp. 1833-1843.

BOE (2005). UNE en 14470-1. Resolución de 9 de febrero de 2005 por el que se publica la relación de normas une aprobadas por Aenor durante el mes de enero de 2005. BOE número 64 de 16/3/2005, pp. 9366-9368.

BOE (2010). Real Decreto 105/2010, de 5 de febrero, por el que se modifican determinados aspectos de la regulación de los almacenamientos de productos químicos y se aprueba la instrucción técnica complementaria MIE APQ-9 almacenamiento de peróxidos orgánicos (BOE número 67 de 18/3/2010, pp. 26549-26601).

Denios (2010). Manual de las sustancias peligrosas, información y normativas españolas y europeas más relevantes para el uso, manipulación y almacenamiento de sustancias peligrosas. Denios.

Leitfaden für die zusammenfassung von chemikalien. Verband der Chemischen Industrie e.V. Disponible en: http://www.vci.de/template_downloads/tmp_VCIInternet/121802ZusammenlagerungChemikalien_2007_05_Rev1.pdf?DokNr=121802&p=101

Nota técnica de prevención NTP768: trasvase de agentes químicos: medidas básicas de seguridad. Instituto Nacional de Seguridad e Higiene en el Trabajo. Disponible en: http://www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/752a783/ntp-768%20.pdf