Preparación de un grupo de trabajo para ahorro energético en la empresa

En los tiempos actuales, los precios de la energía, por diferentes

motivos, sufren constantes incrementos, y el irreversible proceso de

crecimiento en todas las empresas de los costes fijos de producción

sobre los variables provoca que cada vez se dé más importancia a los

consumos de energía. En este artículo el autor trata de exponer una

forma de abordar la reducción de los consumos energéticos, de interés

tanto bajo el punto de vista económico como de mejora medioambiental.

Introducción

Es evidente que se pueden acometer muchas acciones encaminadas a conseguir ahorros de energía. Algunas de ellas solamente pueden abordarse en el diseño de las instalaciones, y otras posteriores a partir de modificaciones y mejoras que, por supuesto, implican, por lo general, inversiones importantes.

Sin embargo, olvidamos con frecuencia aquellas acciones que suponen un gasto muy reducido e incluso aquellas cuya aplicación no supone costo alguno (pequeños mantenimientos efectuados por el propio personal que maneja los equiposinstalaciones, explotación correcta y planificada por parte de los usuarios, etc.) que de hecho suponen una notable reducción en el consumo energético.

En este análisis se pretende aportar una serie de propuestas dirigidas a todas aquellas personas que en su función diaria pueden o deben colaborar de forma directa o indirecta en el ahorro de los diversos tipos de energía.

Objetivo

Reducir los consumos de los diferentes tipos de energía (electricidad, aire comprimido, fueloil, gas natural, etc.) teniendo en cuenta el impacto de ellos sobre el presupuesto anual de una industria que puede llegar al 10% del total de dicho presupuesto.

Podemos estimar, sin llegar a equivocarnos, como objetivos anuales de reducción un 710% en los próximos 3 años.

Para conseguir esta reducción es precisa la implicación de todos los usuarios mediante un estricto y continuado seguimiento y control.

Medidas propuestas

Generales

1. Establecimiento por parte de los usuarios de normas propias y específicas de arranque y parada de las instalaciones a su cargo.

2. Adecuación de las áreas de consumo por parte de los servicios técnicos para el control por unidad de producción.

3. Por parte de los servicios técnicos:

– Control del rendimiento óptimo de las instalaciones generales (no específicas).

– Regulación de los caudales de acuerdo a las demandas.

– Adecuación de los contratos con los suministradores de las diferentes energías con arreglo a los consumos.

Concretas

1. Definición de horas de parada en fines de semana y durante las operaciones de limpieza y mantenimiento, reducción al máximo del número de instalaciones en funcionamiento (cámaras, extractores, alumbrados generales y específicos, etc.)

2. Reducir, en lo posible, el trabajo de grupos aislados en sábados, domingos y noches, cuando estos trabajos sean imprescindibles. Avisar con antelación suficiente al Dpto. de Servicios Técnicos para tratar de dar energía solamente al área que la necesite.

3. Desconectar máquinas en períodos no productivos.

4. Optimizar turno de producción en horarios y períodos con tarifa eléctrica más económica.

5. Optimizar volumen de riego en equipos de refrigeración con taladrinas.

6. Campaña específica y permanente de corrección de fugas de aire.

7. Optimizar horarios de equipos de refrigeración específicos (por ejemplo, los ligados a una máquina-herramienta o de soldadura).

8. Optimizar horarios de carga de baterías (desconexión de rectificadores).

9. Desconexión y optimización de alumbrado general.

10. Desconexión de transformadores durante el fin de semana.

11. Cierre de válvulas de aire en naves de producción en fines de semana.

12. Ajustar al máximo horarios de puesta en servicio de instalaciones centrales de taladrinas y equipos de refrigeración.

13. Eliminar lavado con temperatura o pasar a lavado en frío optimizando el producto de lavado.

14. Mentalización a todos los niveles de la necesidad del ahorro energético.

Forma de trabajar

Organización

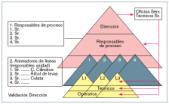

En primer lugar, es necesario definir una estructura con el apoyo de la dirección que pilote y anime el plan de «Reducción de Costes de Energías Consumidas». En la figura 1 se muestra un ejemplo sobre una industria compleja de fabricación de motores de automóvil.

El piloto de la acción ha de formar un grupo de trabajo creando entre todos un procedimiento de funcionamiento del grupo en la primera reunión.

Planes de acción

En dicho procedimiento se ha de definir una ficha de seguimiento de las acciones de mejoras y ahorros energéticos de cada unidad de producción y hacer un seguimiento mensual de los resultados. (véase un ejemplo de ficha en la figura 2).

Arranque del plan

Una vez estructurada la forma de trabajar, se pueden identificar en la siguiente reunión, como avance, las pistas de progreso en el plan de ahorro energético que nos ocupa, elaborando un documento similar al de la figura 3.

Para hacer un seguimiento exhaustivo de las acciones de mejora puestas en marcha y de sus resultados, es conveniente identificar una serie de indicadores, tales como:

1. consumo de energía eléctrica por unidad de producción.

2. consumo de gas natural por unidad de producción.

3. consumo de aire comprimido.

4. consumo de fueloil.

5. etc.

Dichos indicadores deben plasmarse sobre un tablero de a bordo similar al de la figura 4.