Oxidación húmeda con peróxido frente a la contaminación

La utilización de peróxido de hidrógeno es una de las soluciones para destruir los contaminantes en los efluentes de las actividades humanas

Prácticamente en todos los procesos humanos, industriales o no, se generan residuos líquidos contaminados que hay que tratar para minimizar su impacto en el medio ambiente porque generalmente estos efluentes sobrepasan las concentraciones máximas permitidas para vertido, siendo por tanto imprescindible su depuración previa al vertido final.

La sociedad actual está cada vez más sensibilizada con los temas medioambientales, y por tanto la legislación, en respuesta a esta preocupación, es cada vez más exigente respecto a la calidad y el control de los vertidos de cualquier tipo.

Hasta ahora la mayor parte de las técnicas de descontaminación han consistido en la concentración del contaminante presente para su confinación en vertederos controlados o, como mucho, en la transformación de los contaminantes en otras especies menos contaminantes. En la actualidad, el residuo debe minimizarse, intentando reutilizarse en los procesos. Si no fuera posible la reutilización, debe separarse para el tratamiento de dicho residuo con la mejor tecnología posible y, finalmente, quedaría una fracción muy pequeña denominada factor resto para incinerar.

Cada vez más se tiende a buscar técnicas que destruyan los contaminantes en vez de transformarlos o concentrarlos. En concreto, la Oxidación Húmeda con Peróxido (OHP) representa una alternativa efectiva que destruye las moléculas orgánicas de diferente complejidad mediante una reacción química. OHP es la marca registrada de este proceso de depuración que, aun siendo novedoso en cuanto a su capacidad y aplicabilidad, ha demostrado su efectividad en más de veinte plantas distribuidas por toda la geografía nacional.

Teoría básica de la oxidación química

En los tratamientos de efluentes líquidos por oxidación se pretende la transformación química de los contaminantes mediante la adición de un oxidante. De este modo se puede transformar el contaminante en dióxido de carbono y agua en procesos de oxidación total, o al menos en otros productos menos contaminantes que los originales, que son intermedios de reacción formados cuando la oxidación es parcial. Esta transformación permite generar compuestos intermedios susceptibles de ser tratados posteriormente por otro proceso, por ejemplo, un tratamiento biológico.

Tradicionalmente, la oxidación química es un proceso que se aplica a un amplio rango de productos (moléculas orgánicas del tipo de compuestos orgánicos volátiles clorados, mercaptanos, fenoles). Los agentes oxidantes más utilizados en el tratamiento de residuos son el oxígeno (O2), el ozono (O3), el peróxido de hidrógeno (H2O2), el cloro y sus derivados. También la luz ultravioleta acelera, particularmente, la oxidación de C.O.V. clorados en la oxidación con O3 o H2O2.

La oxidación química es un proceso que no tendrá interés desde el punto de vista económico si hay presentes otras sustancias reductoras (generalmente orgánicas) que consumen el agente oxidante o que originan productos de reacción indeseados con el oxidante en vez de destruirse.

Existen una serie de parámetros que deben tenerse en cuenta para la aplicación de técnicas de oxidación química, que por otro lado son los habituales de las reacciones redox: la energía libre de las reacciones, potenciales de oxidación-reducción, temperatura, pH, concentración catalizadores, concentración oxidante, agitación, presencia de otras sustancias que afecten al equilibrio redox, etc.; y todo habrá de tenerse en cuenta a la hora de establecer la relación coste/rendimiento, además de la importancia del control de la reacción por temas de seguridad de proceso.

Principales agentes oxidantes y mecanismos de oxidación

Aunque los oxidantes más utilizados son el O2, el O3, el cloro y el H2O2, este último suele combinarse con la radiación u.v. para su aplicación en concentraciones entre el 35% y el 50%, sin necesidad de sistemas de agitación y mezcla dada la alta solubilidad del H2O2 en el agua.

De forma similar al O3, en la aplicación del peróxido de hidrógeno se genera un radical ·OH (·OH+RH?R·+H2O), que puede reaccionar con el peróxido y producir más radicales (·R+H2O2?·OH +ROH).

Procesos de oxidación avanzada y a alta presión

Las tecnologías de oxidación avanzada se definen como los procesos que implican la generación de oxirradicales muy reactivos. Suponen una alternativa interesante para el tratamiento de compuestos orgánicos no biodegradables y/o tóxicos.

Estos procesos pueden usar oxidantes fuertes a temperatura ambiente (ozono, agua oxigenada, radiación u.v., etc.) para iniciar la oxidación u oxígeno molecular a temperatura y presión elevadas (oxidación húmeda: sub y supercrítica). Este tipo de tecnología se puede clasificar entre las que transforman los contaminantes, junto con otras como son los procesos biológicos, oxidación química o electroquímica, la incineración, etc.

Si la materia orgánica es biodegradable, los procesos biológicos suelen ser los más económicos; pero si no es biodegradable, se encuentra a unas concentraciones muy elevadas o pueden producirse variaciones de su concentración o composición, es necesario recurrir a otras alternativas. Las tendencias actuales se orientan hacia la aplicación de técnicas destructivas, es decir, aquellas que consiguen una transformación de la materia orgánica a dióxido de carbono y/o otros compuestos mas biodegradables. En este tipo de procesos, la incineración es la técnica que se encuentra más implantada en ciertas zonas geográficas. Sin embargo, este sistema presenta el inconveniente de que en el caso de efluentes poco concentrados requiere mucha energía para eliminar toda el agua y cuenta con un rechazo creciente por parte de la sociedad y las autoridades competentes en materia medioambiental, que en concordancia con las tendencias en el resto de países europeos prevén promocionar otras tecnologías de tratamiento destructivo. En este contexto, la oxidación avanzada representa una alternativa eficaz y ambientalmente limpia.

Oxidación húmeda

Se llama oxidación húmeda a un proceso de oxidación que transcurre en medio acuoso.

Este proceso es novedoso, aunque históricamente existen referencias de una primera patente sobre oxidación húmeda de 1911, en Suecia, para destrucción de lejía sulfítica de una fábrica de papel (se trataba con aire en autoclaves a 180 ºC). En cualquier caso, las aplicaciones comerciales no empiezan hasta la década de los 50. En 1961, empieza a funcionar en Chicago una planta piloto para el tratamiento de 2 t/día de lodos urbanos, que trabajaba a 275 ºC y a una presión absoluta de 120 bar. Estos procesos suponen altas presiones, altos riesgos y altas inversiones.

El precalentamiento se realiza utilizando como agente de calefacción el propio efluente oxidado. El reactor debe tener un tiempo de residencia adecuado para permitir las reacciones de oxidación, desde pocos minutos a varias horas dependiendo del tipo de agua y de los objetivos del tratamiento. El reactor puede autocalentarse si la reacción es suficientemente exotérmica y la concentración de compuestos oxidables no es muy baja o precisar aporte externo de energía para mantener la temperatura de operación. El efluente oxidado se enfría aprovechando su calor en el intercambiador.

El sistema puede tener capacidad autotérmica y no precisar aporte externo de energía siempre que la DQO del agua sea al menos de 15.000 mg/l, que es bastante menos de lo necesario para una incineración autotérmica.

En definitiva, se trata de un proceso conceptualmente sencillo, fácilmente adaptable a cambios y variaciones del agua residual y a un amplio espectro de compuestos orgánicos, al ser un proceso de reacciones no selectivas, siendo fácilmente oxidables compuestos inorgánicos, compuestos alifáticos y alifáticos halogenados, hidrocarburos aromáticos y aromáticos halogenados con grupos funcionales no halogenados, compuestos aromáticos halogenados sin otros grupos funcionales que son refractarios a la oxidación húmeda con aire convencional.

En general, los productos finales son:

–CO2.

–H2O.

–Ácido acético (refractario a la oxidación).

–Ácido fórmico (refractario a la oxidación).

–Los metales pasan a su máximo estado de oxidación y permanecen en la fase líquida disueltos o como sólidos en suspensión.

Respecto a los mecanismos de reacción, la mayoría de los compuestos se comportan de forma similar y pueden distinguirse dos períodos en este mecanismo de reacción:

1. Un período corto, de inducción, de muy baja velocidad de reacción y que es el tiempo necesario para que se formen los radicales libres y alcancen una concentración suficientemente elevada. Experimentalmente, se comprueba que este período es inversamente proporcional a la concentración de O2 disuelto en agua.

2. Período de reacción rápida, típico de reacciones gobernadas por mecanismos de radicales libres.

Los procesos de oxidación húmeda han ido cobrando relevancia en los últimos años para aguas residuales con una DQO entre 10.000 y 250.000 mg/l como una alternativa de tratamiento ambientalmente correcta para este tipo de corrientes residuales.

El proceso de oxidación húmeda se aplica cuando las aguas residuales industriales tienen una concentración en materia orgánica que oscila entre el % y el 20% en peso. En este rango, las concentraciones son muy elevadas para efectuar un tratamiento biológico o químico, pero todavía son demasiado bajas para realizar una incineración económicamente viable.

En general, se tiene que el tratamiento biológico es muy versátil, para caudales de aguas residuales muy diferentes, contenidos variados de impurezas inorgá nicas y hasta niveles medios de carga orgánica disuelta. La combustión o incineración sólo es económicamente viable para elevados valores de carga orgánica, y la oxidación húmeda está entre ambos.

El proceso OHP

El proceso OHP® (Oxidación Húmeda con Peróxido) ha sido desarrollado por la empresa FMC Foret, S.A. y se caracteriza por la simplicidad y agilidad del mismo, su sencillez conceptual, fiabilidad y eficacia. Es un proceso altamente versátil para el tratamiento de efluentes líquidos. Se basa en la reacción de Fenton que transcurre en unas condiciones de operación optimizadas.

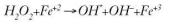

La reacción tiene lugar a un pH de aproximadamente 3, y sigue la ecuación siguiente:

El proceso es muy simple y tiene la opción de recuperar el catalizador como puede verse en la figura 2.

Es un proceso destructivo y no de concentración de contaminantes como otros procesos; este aspecto lo podemos ver esquemáticamente en la figura 3.

Tiene grandes ventajas frente a otros procesos como, por ejemplo, el tiempo de puesta en marcha, que es de aproximadamente una hora, mientras que los biológicos necesitan días e incluso meses para lograr la eficacia deseada. Es muy ágil y adaptable a cualquier condición de trabajo a distintos caudales y cargas contaminantes, por lo que puede trabajar en régimen continuo o en batch (intermitente).

El proceso es de muy fácil manejo y el propio usuario puede configurar en todo momento el grado de depuración que necesite, lo cual, unido al bajo nivel de atención directa que requiere y a su concepción modular (necesita entre 40-100 m2) que se puede integrar en sistemas ya existentes para pretratamiento o postratamiento, lo hace muy competitivo en el mercado de procesos de depuración de efluentes líquidos.

Después de lo visto en los puntos anteriores y de lo dicho hasta ahora, las siguientes figuras nos permiten ver lo expuesto y comparar el OHP con otros sistemas. Así, por ejemplo, el amplio campo de aplicación lo vemos claramente en la figura 5, donde aunque está reflejado que pueden obtenerse resultados positivos hasta una carga DQO de 100.000, en las últimas pruebas y con las nuevas mejoras se ha conseguido tratar eficazmente efluentes con cargas DQO de 250.000.

Respecto a su viabilidad económica, el reparto aproximado de los costes de explotación para un proceso OHP® es el siguiente:

1. Reactivo OHP: 70%-80%, calidad especial de agua oxigenada que favorece la descomposición radicalaria.

2. Ácido y sosa: 8%-12%.

3. Catalizadores: 2%-4%.

4. Energía: 8%-12%.

5. Mano de obra: 4%-6%.

Uno de los puntos más importantes de este proceso que aventaja actualmente a los demás es la seguridad, ya que el proceso OHP® trabaja con temperaturas y presiones muy por debajo de otros sistemas, lo cual redunda en los costes (al necesitar materiales y equipos más económicos, además de menor aporte energético), pero sobre todo en la seguridad en el manejo y uso de la instalación, tanto para el personal como para las instalaciones propias o cercanas. En la figura 6 se ve este punto de gran importancia hoy día donde el tema de la seguridad debe ser uno de los factores clave en el diseño de un proceso.

Conclusiones

En resumen, podemos decir que el proceso OHP tiene las siguientes características principales:

Contaminantes que puede tratar:

1. Carburos halogenados.

2. Cloraminas.

3. Aceites, grasas e hidrocarburos.

4. Compuestos mono o policíclicos, aromáticos o no.

5. Fenoles, naftalenos, antracenos, sulfonados o no.

6. Colorantes de cualquier tipo.

7. Antibióticos, insecticidas, fitotóxicos.

8. Moléculas orgánicas complejas indiferenciadas.

9. Materia orgánica en general.

10. Compuestos refractarios a los procesos de oxidación convencional (poco biodegradables).

En las plantas piloto de FMC Foret de reactor de 5l y reactor de 100l se pueden ajustar las variables del proceso a las necesidades específicas de cada efluente para optimizar el tratamiento.

A qué industrias va dirigido

En general a cualquiera, pero es un proceso especialmente interesante para las siguientes:

1. Química orgánica

2. Intermedios y química fina.

3. Farmacéutica.

4. Veterinaria.

5. Fitosanitaria.

6. Petróleo.

7. Petroquímica.

8. Química del caucho.

9. Colorantes.

10. Insecticidas.

11. Polímeros.

Ventajas

1. Es finalista, no genera olores ni emisiones potencialmente nocivas (COV, color en el efluente, etc.) y es rápido.

2. No deja residuo líquido y genera muy poco lodo (que, además, no es tóxico).

3. Bajo coste de explotación frente a otros procesos oxidantes.

4. Posibilidad de uso en efluentes donde otros procesos oxidantes no pueden ser considerados.

5. Llega más allá que los procesos biológicos, los físicoquímicos y otros procesos oxidantes (cloro, ozono, bióxido de cloro, oxígeno) que se encuentran con compuestos refractarios a ellos.

6. Gran flexibilidad por ser un proceso químico: es un “todoterreno”.

7. Fácil montaje y manejo.

8. Reducida ocupación de espacio (40100 m2) y concepción modular que lo adapta a cualquier espacio teniendo la posibilidad de instalar plantas móviles.

9. Tratamiento de efluentes no específicos (trata todo lo que sea orgánico, sin especificidad).

10. Adaptabilidad a las condiciones de trabajo (en continuo o batch) y al grado de depuración que se necesite en cada momento, es decir, gran adaptabilidad frente a cambios en el caudal y la composición del efluente entrante y necesidades de la calidad del efluente saliente. Además, se puede instalar como tratamiento previo o posterior a otros ya existentes (oxidación biológica, físicoquímico, etc.), tratamiento de un efluente parcial o como tratamiento único.

11. Facilidad de puesta en marcha.

12. Sencillez conceptual, facilidad de manejo, fiabilidad y eficacia.

13. Ahorro en personal por su alta automatización.

14. Inversiones menores respecto a otros sistemas (sólo una parte del coste de una planta de tratamiento biológico) o para procesos similares por la menor temperatura y presión que emplea frente a los otros sistemas de oxidación avanzada.

15. Gran seguridad intrínseca por la baja temperatura y presión de trabajo.

Internet

FMC Foret: www.fmcforet.com

Deisa: www.deisa.es

RESUMEN

La sociedad actual está cada vez más concienciada y sensibilizada con los temas medioambientales, lo que ha permitido que se potencie la investigación de nuevas técnicas en la depuración de los efluentes contaminantes que las actividades humanas generan. Hasta ahora la mayor parte de las técnicas de descontaminación han consistido en la concentración del contaminante para su confinación en vertederos controlados, técnicas de las que se pretende huir por la dificultad de conseguir terrenos donde ubicar nuevos vertederos. Por eso, ahora se tiende a buscar técnicas que destruyan los contaminantes en vez de concentrarlos, y de una de estas técnicas trata este artículo.