Metalurgia: ciencia de hoy, arte del pasado

La obtención y el tratamiento de los metales y la producción de aleaciones es una sofisticada actividad industrial cuyos antecedentes históricos se remontan a la antigüedad

La metalurgia es una disciplina compleja en la que intervienen un elevado número de variables cuya relación se describe empleando generalmente la física y la química, pero además la ingeniería. La metalurgia es una ciencia aplicada de forma que no siempre es suficiente aplicar los conocimientos teóricos de suerte que en muchos problemas metalúrgicos hay algo más que física y química; puede que ésta sea la razón de que viejos problemas como la solidificación y la recristalización no hayan sido aún resueltos; sin embargo, en los últimos años han ocurrido grandes avances en el campo de la metalurgia.

Para poder comprender mejor la evolución actual recordemos cuáles fueron sus orígenes. Se cree que la metalurgia nació como un arte en el Antiguo Oriente. El arte de la técnica, que se practicaba durante esa época y que posteriormente se ha venido practicando a través de los siglos que precedieron a la gran revolución científica que significó el siglo XVIII, fue simple destreza, cuyas normas pasaron de maestros a aprendices, de padres a hijos. Los descubrimientos, en aquel entonces, eran escasos y aparecían distanciados en el espacio y en el tiempo. Por lo general, se basaban en un accidente más que en una acción premeditada. En la actualidad muchos de los antiguos procedimientos han llegado a nosotros y los seguimos utilizando, como es el caso del proceso para reproducir por fundición piezas a partir de un patrón en cera al que actualmente llamamos microfusión o al proceso de fundición a la cera perdida conocido actualmente como casting. El procedimiento de fundición a la cera perdida prevalece actualmente en el campo de la joyería como técnica e implementación tecnológica en los diferentes núcleos de artesanos, ya que provee grandes volúmenes de producción y facilita el trabajo en la reproducción de piezas.

La técnica de los metales, es decir, la metalurgia se remonta a tiempos muy antiguos. Su comienzo está marcado por la llamada Edad de los Metales. El Oriente Próximo parece ser el lugar de origen de los conocimientos metalúrgicos y en las proximidades del Nilo. La Edad de los Metales se divide en tres fases consecutivas, que toman el nombre del metal con que se fabricaron la mayoría de armas y utensilios: la Edad del Cobre, la Edad del Bronce y la Edad del Hierro.

Los primeros metales

Es probable que el primer metal conocido por el hombre fuese el oro. El oro se encuentra en la naturaleza en las vetas de cuarzo (figura 1); y en los depósitos de aluviones secundarios como metal en estado libre o combinado apareciendo en forma de pepitas de brillo dorado en las arenas de ciertos arroyos. Los filones que contienen oro, sometidos a la acción del tiempo, liberan el oro que, o bien queda en el manto del suelo, o es arrastrado a los arroyos vecinos en donde se producen los placeres. Debido a su gran peso específico, el oro se separa mecánicamente de los materiales más ligeros, de las arenas y gravas del lecho de la corriente, formándose en estas condiciones un lavadero natural de oro o placer. El oro se encuentra entonces en forma de granos redondos o aplastados llamados pepitas. El oro de los placeres puede ser recuperado cogiendo las arenas con la mano y separando por lavado todo menos el concentrado pesado, del cual se separa fácilmente el oro. En los lugares donde se encontraba el cobre nativo, se empleó casi a la vez que el oro. El valor de ambos residía en que resisten el fuego y los agentes atmosféricos.

Sólo tres metales se encuentran en masa nativos en la tierra, y sólo dos de ellos, el oro y el cobre, tienen color; el tercero, la plata, es blanca como los demás metales. Es probable que el cobre se usara ya en el año 4000 a. de C. en la Edad del Cobre. Con el cobre se hicieron los primeros útiles y adornos metálicos. Al principio se trabajaba el metal golpeándolo en frío con un martillo y, más tarde, empezó a utilizarse la forja, es decir, la aplicación de fuego y calor al martilleado. Hace casi 4000 años a. de C. se explotaban las minas de cobre del Sinaí y en su ruta histórica se encontraba el asentamiento de Maadi descubierto en 1930 que actualmente es un suburbio de El Cairo moderno. En Maadi se tiene constancia de que existió una industria cuprífera bien desarrollada, en sus excavaciones se han encontrado barras de cobre que posiblemente sean lingotes, hachas de cobre y una posible área de fundición con importantes vestigios de tratamiento de minerales, lo que hace suponer, que el inicio de la tecnología del metal está ligado con el asentamiento de Maadi. Su industria de trabajo del cobre avanzada está datada hacia el 3600 a. de C. Los avances producidos en Maadi introdujeron a Egipto en un comercio mucho más dinámico que el alcanzado posteriormente. Maadi era una importante factoría que controlaba el intenso comercio que por entonces existía entre el valle del Nilo y los obreros metalúrgicos palestinos que extraían el cobre de las minas del Sinaí.

El cobre nativo se puede trabajar en frío, por martilleado, pero también se puede calentar para aumentar su malea bilidad y disminuir su fragilidad. Para esto basta una temperatura de 200 a 300 ºC, fácil de conseguir en aquella época. Sin embargo, la fusión del cobre requiere una temperatura de 1.083 ºC, pero se tiene constancia de la existencia de hornos para cerámica en los que se llegaba a 1.000 ºC. Es posible que utilizasen ya el horno metalúrgico dotado con toberas las cuales son una especie de embudo de arcilla que dirige el aire sobre el carbón incandescente, acoplándoseles un fuelle o cañas a través de las cuales se puede soplar, alcanzando fácilmente los 1.200 ºC.

La técnica de trabajar el oro se desa rrolló lo suficiente para que, en la antigüedad, lo aplanasen y después lo cortasen para hacer alambres ornamentales y hasta mallas, pudiendo realizar bustos completos de oro (figuras 2 y 3). Hoy en día el oro es el metal precioso más usado para la fabricación de relojes de pulsera. Además de su valor, tiene la ventaja de conservar el color y de no oxidarse. El oro es un metal blando, y debe ser aleado con otros materiales. La cantidad de oro se cita en quilates, 24 quilates equivalen a un 100% de oro. El color del oro depende de los metales con los que se alea (plata, níquel, cobre, paladio) siendo éste blanco, amarillo o rosa.

La segunda época de la cultura humana empieza cuando el hombre aprendió que a ciertas clases de piedras se las puede obligar por calentamiento, en condiciones adecuadas, a dar una sustancia que, estando caliente, se puede for-jar o darle forma por medio de un molde hecho de piedra, y que al enfriarse retiene su forma, se hace más dura y más durable que la piedra, y acepta la forma de filo. Esta época se conoce como la Edad del Bronce. El proceso de fundición es inherente a esta época en la que algunos artesanos empezaron a realizar aleaciones, y mezclando cobre y estaño obtuvieron el bronce, un metal mucho más resistente con el que fabricaron adornos y armas destinados a los más poderosos.

El primer hecho notable de esa época es el conocimiento de la transformación radical de las propiedades físicas de ciertas sustancias por el calor. Y puede que el primer forjador descubriera que el cobre natural, sustancia rojiza intratable y relativamente dura, se hace maleable y plástica por el calor.

En la Edad de Piedra se martilló el cobre nativo sin ayuda del calor y se consiguieron imitaciones de las formas sencillas de las herramientas de hueso o piedra, pero esto no significó el comienzo de la Edad de los Metales, si bien fue la base para la observación del cambio de propiedades del cobre por el calor. El arte del forjador era tan complicado que requería un prolongado aprendizaje.

Más sobresalientes fueron las transformaciones que comprendía la extracción del cobre de sus menas por un proceso químico denominado reducción: bastó calentar la mena con carbón vegetal para realizar ésta. El carbón vegetal y el crisol se empleaban en metalurgia antes del año 3.100 a. de C.

Pero mucho más sorprendente es que en aquellos tiempos relacionaran dos sustancias que se encontraban en la natu raleza, unas piedras cristalinas, verdes, frágiles y el metal rojo tenaz. El conocimiento de esa continuidad quizá marcó el comienzo de la alquimia.

Consecuencia natural fue el descubrimiento de la plata, el plomo y el estaño. Los poseedores de estos secretos constituyeron un gremio, de no menos eficacia y utilidad que el de los forjadores.

Conocían la obtención directa del metal a partir de su mineral; procedimiento que como sabemos hoy en día se produce cuando el elemento que está combinado con el metal, en el mineral, se transforma por oxidación en un gas y el metal no se convierte en óxido en las condiciones de trabajo.

Para metales preciosos es un proceso de oxidación de arseniuros y antimoniuros a temperaturas inferiores a los 650 ºC para los arseniuros, e inferior a los 500 ºC para los antimoniuros, según las reacciones siguientes:

2As M3(s) + 3/2 O2(g) + Q ? As2 O3(g) + 6 M

(s)2Sb M3(s) + 3/2 O2(g) + Q ? Sb2 O2(g) + 6 M (s)

Para los demás metales es un proceso de oxidación de sulfuros.

S M (s) + O2 (g) + Q ? SO2 (g) + M (s)

En donde M(s) es el metal sólido que se obtiene.

Es lo que hoy conocemos como tostación. La tostación oxidante de los sulfuros se debe realizar a temperaturas no inferiores a los 400 ºC ni superiores a la de fusión del metal. Con la tostación obtenemos el metal cocido. Las temperaturas necesarias no eran muy altas y se podían conseguir fácilmente.

La Edad del Bronce

La metalurgia de la Edad del Bronce progresó debido al descubrimiento de que la adición al cobre de pequeñas proporciones de estaño rebaja su punto de fusión, disminuye al mínimo el peligro de agrietamiento de las vejigas en las piezas moldeadas y aumenta la dureza de la aleación fría.

El bronce de estaño era relativamente corriente en Babilonia, antes del año 3000 a. de C.

Parece lógico aceptar que el conocimiento de las técnicas esenciales se tuvo que difundir a partir de algún centro. Esto explicaría que la sustitución de las herramientas y armas de piedra por las de metal fuera un fenómeno gradual.

El primer período de esa evolución se creé que fue iniciado en los valles de los ríos Tigris y Éufrates, y en el del Nilo. Los depósitos aluviales de oro fueron la principal fuente del metal para el antiguo Egipto y Mesopotamia.

Al comienzo de las monarquías egipcias, entre el 3100 y el 3000 a. de C., con Narmer el rey “Escorpión”, se han encontrado los primeros jeroglíficos, las grandes esculturas en piedra de animales y las primeras figuras colosales. Al oro se le daba mucha importancia y la mayoría de los collares de los más poderosos estaban fabricados en oro (figura 4).

El oro era el metal que, por una parte, recordaba el material del que estaba hecha la carne de los dioses y, por otra, remarcaba la importancia del personaje que lo llevaba. Los primeros alquimistas tenían la idea de que el cobre no descansa hasta convertirse en oro. La alquimia era el arte de la transmutación de la materia. Y es que el oro estaba considerado el mayor logro posible. Posteriormente el oro y otros metales se utilizaron como moneda de cambio (figura 5).

En Egipto se emplearon balanzas para pesar metales preciosos y gemas. Después, al aparecer las monedas como elemento de intercambio comercial, éstas fueron simplemente piezas de oro o plata con su peso estampado, dando origen a un sistema monetario que se extendió por todo el Mediterráneo.

Una aleación muy utilizada consistía en la aleación de oro con mucha plata y algo de cobre llamada electro. De esta aleación estaba realizado, por ejemplo, el recubrimiento de una piedra especial en forma de pirámide llamada piramidión que coronaban las pirámides. Y que también se empleaba en menor tamaño como remate de los grandes obeliscos de piedra cuyas terminaciones en punta piramidal se revestían a veces de oro y a veces de electro para acentuar el reflejo de los rayos solares, pues, según los expertos, simbolizaban un rayo de luz petrificado y el revestimiento evocaba el resplandor del sol.

El oro puro es el más maleable y dúctil de todos los metales, puede golpearse con un martillo hasta conseguir un espesor de 0,000013 cm y una cantidad de 29 g se puede estirar hasta lograr un cable de 100 km de largo. Con este procedimiento se podían obtener adornos hechos con hojas de oro (figuras 6 y 7). Por el contrario, la plata no existe apenas en estado puro. La plata pura se encuentra asociada con el oro puro en una aleación conocida como oro argentífero.

En Mesopotamia se encuentran restos de los sumerios. Los sumerios eran naturales de Sumer, antiguo país que comprendía la parte meridional de Mesopotamia. De procedencia incierta, los sumerios fueron el primer pueblo que utilizó la escritura, y sobresalieron también en las obras públicas y en las artes, que se difundieron por toda Me sopotamia. Las principales ciudades, Lagash, Uruk, Ur, Nippur estuvieron integradas en el imperio de Sargón de Akkad hasta el 2150 a. de C. Más tarde los amonitas conquistaron el país y desde entonces la historia de Sumer se integra en la de Babilonia. El arte sumerio, llamado también acadio, procedente de la ciudad de Akkad, se desarrolló entre el 3500 y el 2050 a. de C. Hacían estatuas en diorita o basalto. La diorita o grano diorita es una roca granular de aspecto oscuro por sus minerales, predomina la oligoclasa, no tiene cuarzo ni feldespato potásico. El basalto también es de color negro de elevado peso específico, pero es una roca de grano fino.

En este contexto, además del labrado de la piedra, la metalurgia tenía particular importancia desempeñando un papel decisivo, pues facilitaba las herramientas y los aperos necesarios para la producción (rejas de arado, azadas etc.) y armas para la guerra y la caza. Algunos objetos metálicos en forma de estatuillas demuestran que esta tecnología también era capaz de crear objetos para el uso religioso. De tales piezas se conserva un gran número de buena calidad en el museo de Pérgamo de Berlín. En el museo de Pérgamo se encuentra la colección de Arte Antiguo que le da el nombre de Museo del Próximo Oriente.

Las primeras herramientas de cobre se emplearon entre los años 3500 al 3100 a. de C. La aleación de cobre y estaño se preparó a partir del 3100 para hacer piezas moldeadas en moldes de piedra (figura 8). Los sumerios habían alcanzado un nivel de desarrollo técnico muy superior al de la primera dinastía de Egipto.

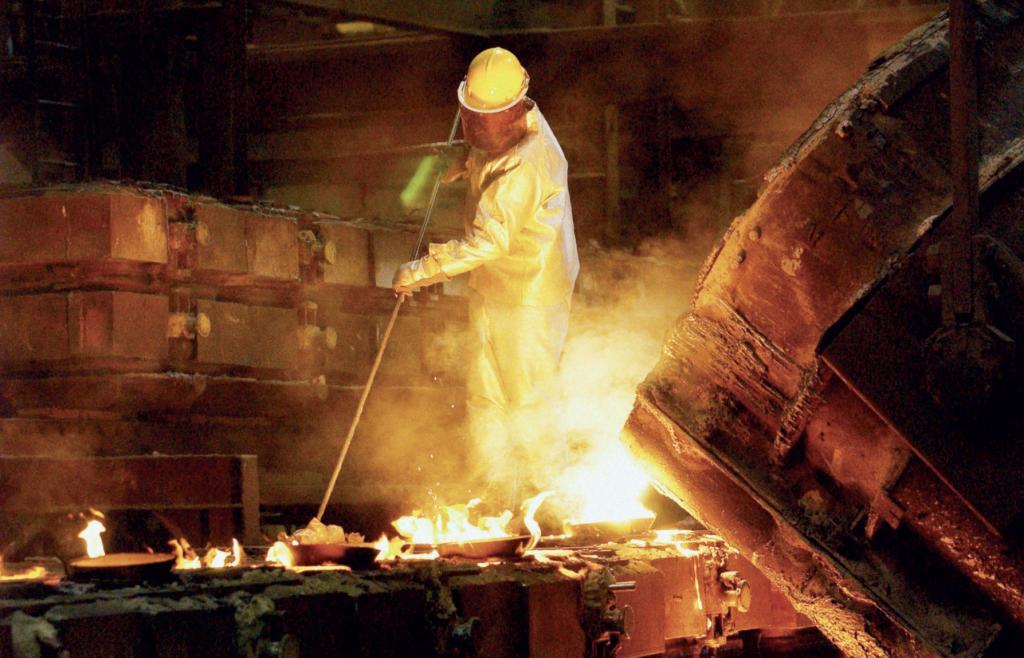

El proceso de la fusión a partir de las menas oxidadas era sencillo. El metal bruto obtenido se fundía en crisoles de arcilla calentados con carbón vegetal con ayuda de la corriente de aire, primero procedente de los pulmones y después de fuelles de piel, y el metal líquido se vertía en moldes de piedra para utensilios muy sencillos. El uso de los fuelles para avivar el fuego en los hornos se remonta al 1500 a. de C.

En las tumbas reales de Ur se han encontrado cientos de objetos realizados en plata, oro y piedras semipreciosas. Los comerciantes sumerios navegaban a lo largo de las costas del golfo Pérsico, comerciando con oro, marfil, maderas duras y piedras preciosas.

A orillas del Nilo, hace más de 4500 años, reinaba el faraón Keops, dueño absoluto del reino del Antiguo Egipto. Después de su muerte, su cuerpo se depositaría en una tumba indestructible y digna de su magnificencia. Una vez preparada la momia, se colocaba dentro del sarcófago, que en el caso de los faraones era de oro, ya que se creía que este metal era carne de los dioses. Keops hizo construir para él, en Gizeh, la más gigantesca de las pirámides. En la época en que se construyó la Gran Pirámide, los egipcios no conocían todavía el hierro ni la rueda. No disponían de caballos y la madera escaseaba. Utilizaban en sus trabajos herramientas de dolerita, cinceles de cobre y mazos de madera. Con ellas trabajaban el granito, roca granular de color claro. Las vagonetas que cargaban las piedras eran arrastradas con cuerdas. El suelo se mojaba para que los patines se deslizaran con más facilidad.

En Egipto se aprendió a elevar el agua con ruedas de cangilones, movidas por animales, y este avance estuvo condicionado a la tecnología del bronce.

Existe la evidencia del empleo del procedimiento de la “cera perdida” en Egipto y Mesopotamia para obtener piezas moldeadas pequeñas. Consiste esta técnica en reproducir la pieza en cera, empleando en la actualidad un molde de caucho, el cual se impregna en talco para evitar que la cera quede pegada y la pieza presente imperfecciones. Una vez obtenido un número determinado de piezas, éstas se unen a un vástago central, en forma de ramas de un pequeño árbol. Este árbol se embute en una pasta de yeso, quedando abiertas las partes superior e inferior del molde. El molde se introduce en el horno y la cera derretida sale por la parte inferior, quedando su interior modelado con la forma de las piezas que se van a fabricar. Se tapa el agujero de drenaje y por la parte superior se vierte la aleación metálica derretida. Se da movimiento al molde, para que el metal se reparta bien por todos los intersticios y se deja enfriar. Una vez frío, rompemos el molde y se obtienen las piezas conformadas. Posterior-mente, las piezas eran trabajadas a mano. En épocas antiguas los moldes de las piezas sobre los que se vertía la cera eran de terracota o arcilla, formándose un sándwich de terracota-cera-terracota. Al fundir la cera y verter el metal líquido, una vez solidificada la capa exterior de arcilla se rompía quedando la pieza modelada en metal con núcleo de arcilla. En el banco del joyero eran desbarbadas y limadas. Algunas necesitan unirse o soldarse. Los sumerios practicaban la unión de dos piezas metálicas calentando los extremos que se han de unir hasta el punto de fusión y martillando. Finalmente, las piezas que llevaban piedras preciosas se las entregaban al engastador para que las engastasen. En orfebrería el proceso era igual que en la fabricación de joyas de oro y plata, con la diferencia de que tras ser sacadas del fuego las piezas tenían que ser cinceladas para dar al dibujo el realce y la forma adecuada. El cincelado se realizaba fijando la pieza sobre una superficie de pez rubia caliente o resina vegetal, y una vez enfriada se procedía a trabajar la pieza con cincel o buril, hasta obtener el resultado deseado.

Hacia el año 1700 a. de C. el hombre aprendió a hacer alambre pasando el metal por una hilera, probablemente de madera dura.

Metalurgia del hierro

En Mesopotamia se conocía el hierro meteorítico desde antes del 3000 a. de C. y también el hierro obtenido por reducción desde el año 2800 a. de C. Probablemente, el primer hierro que utilizó la humanidad era de origen meteórico, aleación de hierro y níquel, procedente de otros planetas y no es extraño que alguien calentase por casualidad un trozo de ese hierro y observase que se podía doblar y forjar, lo que permitía hacer flechas y herramientas.

El hierro aparece relativamente tarde en la historia. El motivo no radica en su reducción, relativamente fácil, calentándolo con carbón vegetal a 1.200 ºC, sino en la forma de presentarse el producto resultante: masa esponjosa, porosa y de apariencia no metálica.

Los glóbulos de hierro formados a la temperatura de reducción quedaban ocultos en la masa de escoria. Faltaba aplicar a la esponja un golpe en caliente para que, por efecto de expulsión, se desprendiera la escoria y se sinterizaran los glóbulos de hierro.

Alrededor del año 1200 a. de C., comienzo de la Edad del Hierro, se empezaron a utilizar espadas de este metal (figura 9), pero no desplazaron a las de bronce hasta el año 1000 a. de C., cuando aún Egipto se mantenía en la Edad de Bronce. Realmente, Egipto fue el último país del Próximo Oriente que entró en la Edad del Hierro.

Una innovación esencial fue el horno metalúrgico, en el que, gracias a la utilización de un soplete de boca o un fuelle, se pueden alcanzar con facilidad los 1.100 ºC, siendo condición necesaria que el soplo de aire se dirija al combustible incandescente y no al mineral. Con el comienzo del trabajo del hierro se dio paso a la siderurgia. La tecnología del hierro era más compleja, ya que son necesarias temperaturas muy altas para conseguir su fundición.

Siendo el trabajo del hierro más difícil que el de otros metales, ofrece más posibilidades y en esta época aumentó la dificultad de abastecerse de cobre y estaño, lo que hizo que el hierro substituyera al cobre de manera bastante rápida. Con esto se perfeccionó la siderurgia, que llevaron a lograr temperaturas de hasta 1.300 ºC en épocas prehistóricas. Trabajando a temperaturas menores que la de fusión del hierro que es de 1.536 ºC se obtenía el hierro dulce cuya dureza la podemos aumentar introduciéndolo en carbono; de esta forma obtenemos el acero. El conocimiento del carburado fue crucial en la expansión de la siderurgia.

Electroquímica

Es posible que en Egipto se tuviesen conocimientos de electroquímica, es decir, que conocieran que un líquido en el que se han disuelto sales se hace transportador de una esencia que hoy llamamos corriente eléctrica, y que si se aplica esa esencia entre dos electrodos metálicos sumergidos en una disolución de sulfato de cobre, por ejemplo, obtendremos cobre electrolítico en uno de los electrodos. Para ello necesitaron crear esa esencia (corriente eléctrica) sirviéndose quizá de una combinación de una sustancia ácida con dos polos metálicos, por ejemplo un recipiente cerámico con sustancia ácida y dos polos, uno de cobre y otro de hierro, produciéndose entre estos polos una tensión superior a un voltio. La varilla de cobre sería el polo positivo y la de hierro el negativo. Con esta fuente de tensión conectada a una varilla de plata y otra contraria de cobre sumergidas en un compuesto metálico líquido, como por ejemplo nitrato de plata, se produciría por el paso de la esencia una descomposición del nitrato de plata de forma que la plata se depositaría sobre la varilla de cobre, y un compuesto de gases en la varilla de plata. Este método es posible que lo utilizaran para proveer a determinados objetos, utensilios, estatuas, etc. de una fina capa de plata o mayormente de oro. Es decir, que conocieran de forma elemental las técnicas de dorado y plateado por procesos electroquímicos.

Hoy día comprendemos perfectamente el proceso produciéndose la disolución de la plata en el ánodo en forma de iones, y la reducción a plata metálica en el cátodo. La plata del ánodo entra en la solución en forma de iones con la siguiente reacción anódica:

Ag0 ? Ag+ + 1e

Cada uno de los iones de plata atrae un electrón y se deposita en forma de átomos neutros. La reacción catódica es la siguiente:

Ag+ + 1e–? Ag0

La pureza de la plata depende del voltaje de trabajo y de la densidad de corriente. Éstos, en particular en la llamada celda Moebius, son bajos con voltaje de celda entre 1,6 y 2,6 voltios con separación de electrodos entre 3 y 5 centímetros realizándose a temperatura ambiente.

De hecho se han encontrado en excavaciones recientes recipientes que por su forma y contenido podrían trabajar como elementos de tensión. En ella la varilla de hierro tiene la forma de cilindro alargado que sirve de electrodo. El líquido se absorbería por una mezcla de serrín y sustancia gelatinosa y, colocando en el centro una barra de cobre, el conjunto se podría forrar con una sustancia parecida a la brea. De forma que estos elementos trabajasen a modo de las pilas de nuestra época. Por el lugar en donde se encontraron, son conocidas por el nombre de pilas de Bagdad. Estos elementos fueron descubiertos por el arqueólogo austriaco Wilhelm König en 1938 al estudiar unos objetos de culto depositados en los sótanos del museo de Bagdad. Estos elementos fueron encontrados años antes durante unas excavaciones en Khuyut Rabbousa (Irak) al sudeste de Bagdad.

Consisten estos elementos en un vasito de terracota de 15 centímetros de altura por unos 7,5 centímetros de diámetro (figura 10). Saliendo del tapón bituminoso, una varilla de hierro está insertada en el interior de un cilindro de cobre y aislado de él por un tapón de asfalto en su base; siendo el cilindro de cobre soldado con su capuchón por una aleación plomo/estaño. Varios especialistas han reproducido la pila utilizando como electrolito sustancias de fácil adquisición en aquella época y consiguieron obtener una corriente eléctrica, entre 0,5 y 1,5 voltios según los experimentadores y el electrolito empleado: zumo de uva, vinagre, agua de mar, etc.

Para el caso del dorado, la técnica no sería más difícil. Consistiría en conectar el ánodo de oro puro al cable positivo y sumergirlo en una disolución ácida, hoy día se emplea el ácido clorhídrico catalizado con ácido acético (vinagre); y alimentarlo a una tensión baja entre 2 y 4 voltios tras colgar la pieza que se va a dorar en un alambre de cobre y conectar éste al cable del cátodo negativo. Posteriormente se introduciría la pieza en la solución de oro y se agitaría durante 10 a 30 segundos o hasta que se hubiera obtenido la cubierta de oro deseada. Seguidamente, se enjuagaría con agua corriente. Hoy sabemos que las soluciones de oro pueden ser a base de ácido y a base de cianuro, pero en el tratamiento con cianuro hay peligro de que se forme cianuro de hidrógeno que es un gas letal, por lo que la solución de oro a base de ácido es más segura y menos tóxica.

El método sería similar al desarrollado en el norte de Alemania en 1874 por el doctor Wolf Emil Wohlwill basándose en la solubilidad del oro pero en la insolubilidad de la plata en una solución electrolítica de cloruro de oro AuCl3 en ácido clorhídrico.

En medio acuoso ácido el catión de oro predominante es el aúrico (ion oro con valencia +3); de acuerdo con esta consideración se establecen las siguientes reacciones anódicas:

Au + 4HCl ? AuCl4–+ 4H+ + 3e–

Au + 3AuCl4 ? 4AuCl3 + 3e–

2H2O ? O2+ 4H++ 4e–

2Cl–? Cl2 + 2e–

Por otra parte, las reacciones catódicas serían las siguientes:

AuCl3 + 3H+ + 3e–? Au + 3HCl

2H+ + 2e–? H2

La reacción global de oxidaciónreducción está dada por:

AuCl4–+ H+ ? AuCl3 + HCl

Los parámetros de operación de la celda Wohlwill serían, entre otros, una temperatura entre 60 y 70 ºC y un voltaje de celda pequeño entre 0,6 y 2 voltios, con una separación entre electrodos de 2 a 4 centímetros. La reacción electrolítica se puede catalizar con ácido tartárico o con ácido acético; el vinagre era fácil de obtener en aquella época. La capa de oro obtenida en el cátodo sería muy pura como corresponde al oro electrolítico.

Quién sabe si los egipcios conocían la técnica básica de los recubrimientos electrolíticos y en particular el recubrimiento de cuerpos sólidos no conductores con capas metálicas de mayor o menor espesor, lo que en nuestros días se conoce como galvanoplastia. Y para hacer conductora la superficie del molde de madera o piedra caliza lo podían revestir de una delgada capa de deposición de cobre a partir de una disolución de sales de cobre. También es posible el uso de grafito o carbón para hacer conductora la superficie. Recordemos a este respecto que no hace mucho tiempo se utilizaba con este fin la plombagina, una variedad de car-bono excelente conductor de la electricidad, que se aplicaba a brocha en solución sobre la superficie a recubrir en forma de capa fina. Conectando el polo negativo de la pila a la superficie de plombagina se obtenía la conexión eléctrica adecuada para la operación. Es posible que las finas láminas de oro que forma-ban parte de la joyería habitual de la época (figura 11), y cuya fabricación los expertos encuentran difícil de explicar con la tecnología entonces existente, pudieran haber sido obtenidas por depósito electroquímico.

Esto explicaría el hecho de que muchas de las estatuas encontradas durante el siglo XIX cerca de la esfinge sólo están recubiertas de metales preciosos en una fina capa similar a la producida por baños electrolíticos, siendo en su interior de piedra caliza o de madera. Evocan, por tanto, el uso de la galvanoplastia, porque las capas son perfectamente uniformes, sin señales de soldadura o labrado manual. También en Oriente Medio, en un emplazamiento Sumerio de unos 2500 años antes de C., se han encontrado vasos de cobre chapado con plata. Sobre esto hay que mencionar que las famosas pilas de Bagdad presentan en sus tubos de cobre una pátina azul característica de la galvanoplastia con plata. Estas técnicas se emplearían en la época de mayor escasez de metales preciosos como el oro y la plata. El arte de dorar figurillas sería el comienzo de lo que hoy día conocemos como galvanoplastia y la batería se utilizaría para producir voltaje entre la estatuilla de metal y un lingote de oro mientras se sumergía a ambos en un electrolito. El oro sería transportado a través del líquido y se depositaría sobre la superficie de la figura en forma de fina capa. La electrodeposición o chapado se llevaría a cabo de igual forma que con las piezas de joyería. La diferencia estaría en que la base metálica sobre la cual se depositaría la capa de varias micras de espesor del metal seleccionado, normalmente oro o plata, solía ser de cobre. Existía otra técnica de chapado de piezas que consistía en aplicar la capa de metal noble por presión, presionando las láminas de metal superpuestas hasta que quedaran fijadas entre sí.

Muchas de las estatuas doradas sólo lo son en su exterior gracias a una pintura de oro (figura 12); en ellas el oro se genera in situ poniendo un complejo de Au junto a resinas sulfuradas disueltas en un disolvente orgánico cuando la mezcla se calienta suavemente el Au se reduce a oro metálico coloidal que se deposita en la superficie de cerámicas, vidrios, etc. Esto se realizaría en las épocas en que más escaseaba el oro.

La metalurgia acentuó las desigualdades sociales, pues fue el primer oficio en generar especialistas que ofrecían sus productos a cambio de alimentos que otros producían. De ese modo surgieron los primeros artesanos: metalúrgicos, joyeros, orfebres, ceramistas, etc. Todas estas actividades se realizaban en pequeños talleres privados o en grandes complejos que dependían del faraón, de los nobles o de los templos.

La industria metalúrgica

Hace unos cien años se transformó la artesanía metalúrgica en actividad científica sentando las bases de una auténtica industria. A ello contribuyeron, principalmente, Sorby en Inglaterra, quien en 1863 emplea por primera vez el microscopio para el análisis de metales; Gibbs enuncia la regla de fases que posterior-mente Bakhuis Roozeboom aplica en Alemania en 1885 al estudio de aleaciones, publicando en 1900 por primera vez el diagrama hierro-carbono. Además, se contaba con el primer termopar para medidas de altas temperaturas desarrollado por Le Chatelier. Posteriormente, hacia 1910, se aplican técnicas como la microscopía metalográfica y en 1915 los rayos X se incorporan a la cultura metalúrgica.

En la actualidad se ha ampliado el campo de la metalurgia tradicional, incluyendo no sólo a los metales y aleaciones, sino también a cerámicos, vidrios, polímeros, etc. Llamándose por ello con el nombre de ciencia de los materiales.

En la actualidad la tendencia general es la de desarrollar productos en donde la componente económica más importante sea, no la materia prima, como en el pasado, sino el Know-How que contiene. Estamos pasando de una era de la información, en la que estamos bombardeados de datos, a una era del conocimiento, en la que aprendemos a asimilar, sintetizar e integrar esta cantidad de información en conjuntos únicos y completos de Know-How entendibles y útiles, siendo fundamental la utilización eficiente de este Know-How tanto propio como ajeno.