Mejora de la trazabilidad del proceso de homologación de vehículos ferroviarios: metodología y caso de aplicación

Improvement of the homologation traceability process for railway vehicles: methodology and case of application

Resumen

De acuerdo con el Reglamento de Ejecución UE/2018/545 de 4 de abril de 2018 y con arreglo a la Directiva UE/2016/797, los vehículos ferroviarios tienen que cumplir con las disposiciones prácticas relativas a la autorización de puesta en el mercado de un vehículo. Debido a esta necesidad, las empresas operadoras, junto con los fabricantes, han implementado internamente en los últimos años procesos de homologación con el fin de reducir la duración y el coste del proceso de autorización de vehículos. Los sistemas informativos han demostrado ser herramientas valiosas para la gestión de las solicitudes de homologación de los vehículos ferroviarios y sus componentes. Sin embargo, todavía es necesario un esfuerzo importante de cara a estandarizar un proceso que garantice que un cierto tipo de vehículo sigue cumpliendo los requisitos a lo largo del tiempo y que cualquier modificación de su diseño básico queda reflejada como una nueva variante. En este marco, el presente artículo propone un procedimiento de mejora para la homologación de un vehículo ferroviario y sus subsistemas de material rodante. La metodología desarrollada ha sido aplicada al caso real de la empresa Stadler Valencia, líder en el sector de la fabricación de material rodante ferroviario. A partir de los resultados obtenidos, se han podido identificar las criticidades que afectan a la trazabilidad del proceso de homologación, proponiéndose una novedosa metodología para llevarlo a cabo de manera sistemática y con una interoperabilidad adecuada entre sistemas.

Palabras clave: Homologación; vehículos ferroviarios; metodología; interoperabilidad; trazabilidad; mejora.

Abstract

According to the EU/2018/545 Directive of April 4, 2018 and to the EU /2016/797, railway vehicles have to comply with the practical provisions regarding the authorization for the introduction of the vehicle into the market. Due to this need, in recent years, operators and manufacturers have internally implemented approval processes in order to reduce time and cost related to the vehicle authorization process. IT systems have proven to be valuable tools to support the management of approval procedures for railway vehicles. However, significant efforts are still required to standardize the process in order to ensure that vehicles meet the requirements over time and that any modification regarding the basic design are classified as a new variant. Within this framework, this article proposes an improvement procedure for the approval of a railway vehicle and its rolling stock subsystems. The methodology has been applied to the real case of the Stadler factory in Valencia, which is a leader company in the sector of manufacturing of railway vehicles and rolling stock. The results achieved have allowed to identify the critical issues that affect the traceability process and to implement a new and consistent methodology that represents a significant improvement in the homologation of railway vehicles, as well as a novel contribution for the vehicle interoperability process.

Keywords: Homologation; railway vehicles; methodology; interoperability; traceability; improvement

Matthias Daniel Escrivá-García (1), Lina Montuori (2)

Recibido / received: 24/07/2020. Aceptado / accepted: 22/09/2020.

1. Universitat Politècnica de València, Escuela Técnica Superior de Ingeniería del Diseño, Camino de Vera, s/n, edificio 7B, 46022 Valencia (España). E-mail: matesgar@etsid.upv.es.

2. Universitat Politècnica de València, Departamento de Termodinámica Aplicada, Camino de Vera, s/n, edificio 5J, 2ª planta. 46022 Valencia (España).

Autor para correspondencia: Lina Montuori. E-mail: lmontuori@upvnet.upv.es.

Introducción

La homologación, dentro del sector ferroviario, es un proceso largo y minucioso, pero imprescindible para que los vehículos diseñados puedan circular debidamente (Boletín Oficial del Estado, 2009). Las Leyes de Interoperabilidad Europea (Boletín Oficial del Estado, 2016; Boletín Oficial del Estado, 2008), a pesar de continuar en desarrollo hoy en día, han sufrido una evolución importante desde la creación de la primera Directiva sobre Interoperabilidad en 1996 -Directiva 96/48/EC- (Consejo de la Unión Europea, 1996). En el ámbito de la interoperabilidad ferroviaria europea, el proceso de homologación se lleva a cabo a través de diferentes documentos.

En primer lugar, el expediente técnico, que reúne toda la información sobre las características de los sistemas o subsistemas evaluados. Entre ellos, se encuentran los elementos que prueban la conformidad de los componentes de interoperabilidad, las condiciones y limitaciones de uso y las instrucciones de conservación, de observación, de reglaje y de mantenimiento (Boletín Oficial del Estado, 2009).

Para llevar a cabo dicho proceso de forma coherente, es importante que la locomotora y el material rodante estén diseñados de acuerdo con la ley de interoperabilidad, así como con el conjunto de textos conocidos como especificaciones técnicas de interoperabilidad (ETI), los cuales dictan los requisitos técnicos que debe cumplir el vehículo. Los componentes de interoperabilidad son todos y cada uno de los requisitos técnicos definidos en la sección 4.2 de la ETI correspondiente (Diario Oficial de las Comunidades Europeas, 2002).

Por otro lado, los componentes tienen que disponer de los certificados de verificación CE para poder comprobar y certificar que un elemento ha sido producido de acuerdo con las ETI correspondientes (Diario Oficial de las Comunidades Europeas, 2002).

Por último, en la sección 7.1.2.2 de la ETI de Locomotoras y Material Rodante de Viajeros ETI LOC&PAS (Diario Oficial de la Unión Europea, 2014) se presentan los requisitos técnicos que constituyen las características básicas de diseño. Para llevar a cabo el proceso de homologación, es imprescindible que las empresas lleven a cabo una trazabilidad interna sobre la documentación, que debe ser eficiente y rigurosa. En este marco, este artículo presenta un nuevo procedimiento sistemático para la mejora del proceso de trazabilidad de la homologación en sector ferroviario. El artículo concluye con la aplicación de la metodología que se presenta en la empresa Stadler Valencia (STAV).

Metodología de mejora

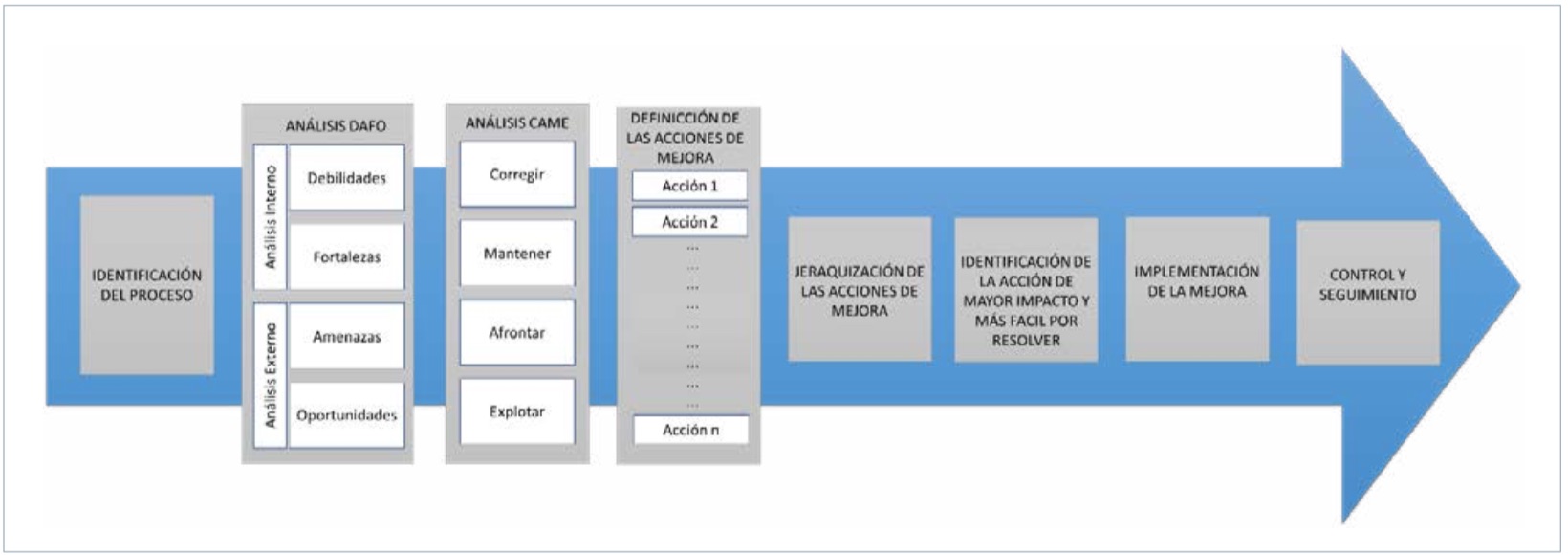

La nueva metodología que se presenta en este artículo se muestra esquemáticamente en la figura1 y cuenta con 7 etapas fundamentales de desarrollo. La primera etapa es la identificación del proceso que se pretende mejorar. Esta identificación se lleva a cabo a través del análisis del entorno externo y del entorno interno a través del análisis DAFO (debilidades, amenazas, fortalezas y oportunidades). Este es un método muy conocido y tiene una gran efectividad a la hora de analizar una empresa o sus factores específicos (Fine, 2009). Este análisis permite realizar un diagnóstico inicial fiable del proceso que se pretende llevar a cabo, facilitando de forma sencilla el tratamiento de información sobre factores internos y externos que actúan en el proceso.

En cuanto a factores internos, el análisis DAFO permite identificar debilidades y fortalezas, mientras que, a partir de los factores externos al proceso, se centra en señalar las oportunidades y las amenazas que influyen en el entorno del proceso. Una vez que el análisis DAFO se ha llevado a cabo, la segunda fase se centra en la realización de un análisis a través de la metodología CAME (Ancín, 2018). A partir de los resultados obtenidos a 5 las posibles acciones CAME para: corregir las debilidades; afrontar con las amenazas; mantener las fortalezas y explotar las oportunidades.

La siguiente fase se centra en la priorización de los factores internos (debilidades y fortalezas) y externos (amenazas y oportunidades) de mercado a través del Análisis DAFO en relación con las acciones propuestas, aplicado la metodología CAME. En esta etapa de la metodología se utiliza la matriz de priorización propuesta en (Alcázar-Ortega, et al., 2015), una valiosa herramienta que permite jerarquizar los factores en función del nivel de impacto sobre el proceso (más y menos críticos), relacionándolos con el nivel de dificultad de implementación de la acción (más y menos fácil de resolver). A continuación, se procede a la implementación de la mejora sobre el factor más crítico y con resolución más fácil. La última fase es la de control y seguimiento de la mejora realizada. Esta es una metodología cíclica que, aplicación tras aplicación, puede producir una mejora en procesos de diferente naturaleza (productivos, operativos, etc.) y que se llevan a cabo en una empresa. Figura 1 Metodología de mejora de un proceso 3.

Caso de aplicación

La metodología descrita anteriormente ha sido aplicada al proceso de fabricación de vehículos ferroviarios diseñados por la empresa Stadler Valencia (Stadler Valencia, Figura 1. Metodología de mejora de un proceso. través del análisis DAFO, se definen las posibles acciones CAME para: corregir las debilidades, afrontar las amenazas, mantener las fortalezas y explotar las oportunidades. La siguiente fase se centra en la priorización de los factores internos (debilidades y fortalezas) y externos (amenazas y oportunidades) de mercado a través del análisis DAFO en relación con las acciones propuestas, aplicando la metodología CAME. En esta etapa de la metodología se utiliza la matriz de priorización propuesta por Alcázar-Ortega et al., 2015. Es una valiosa herramienta que permite jerarquizar los factores en función del nivel de impacto sobre el proceso (más y menos críticos), relacionándolos con el nivel de dificultad de implementación de la acción (más y menos fácil de resolver). A continuación, se procede a la implementación de la mejora sobre el factor más crítico y con resolución más fácil. La última fase es la de control y seguimiento de la mejora realizada. Esta es una metodología cíclica que, aplicación tras aplicación, puede producir una mejora en procesos de diferente naturaleza (productivos, operativos, etc.) y que se llevan a cabo en una empresa. Caso de aplicación La metodología descrita anteriormente ha sido aplicada en el proceso de fabricación de vehículos ferroviarios diseñados por la empresa Stadler Valencia (Stadler Valencia, 2020). En particular, se ha aplicado a la locomotora de seis ejes modelo EURODUAL. Se trata de una locomotora de nueva generación basada en una plataforma híbrida que incorpora dos soluciones en una: una locomotora eléctrica equipada, además, con un motor diésel para circular por todo tipo de vías (Stadler Rail Group, 2017). La locomotora EURODUAL ha sido reconocida internacionalmente como una revolución innovadora del transporte ferroviario. Esta locomotora cumple plenamente con los requisitos europeos de interoperabilidad ETI (Diario Oficial de las Comunidades Europeas, 2002) y de seguridad y eficiencia, incluidos los estándares de seguridad ETCS European Train Control System (UIC, The Worldwide Railway Organisation, 2015). En este marco, la aplicación de la metodología diseñada a este caso práctico permite agilizar el proceso de homologación de dicha locomotora, introduciendo una mejora en la trazabilidad del proceso.

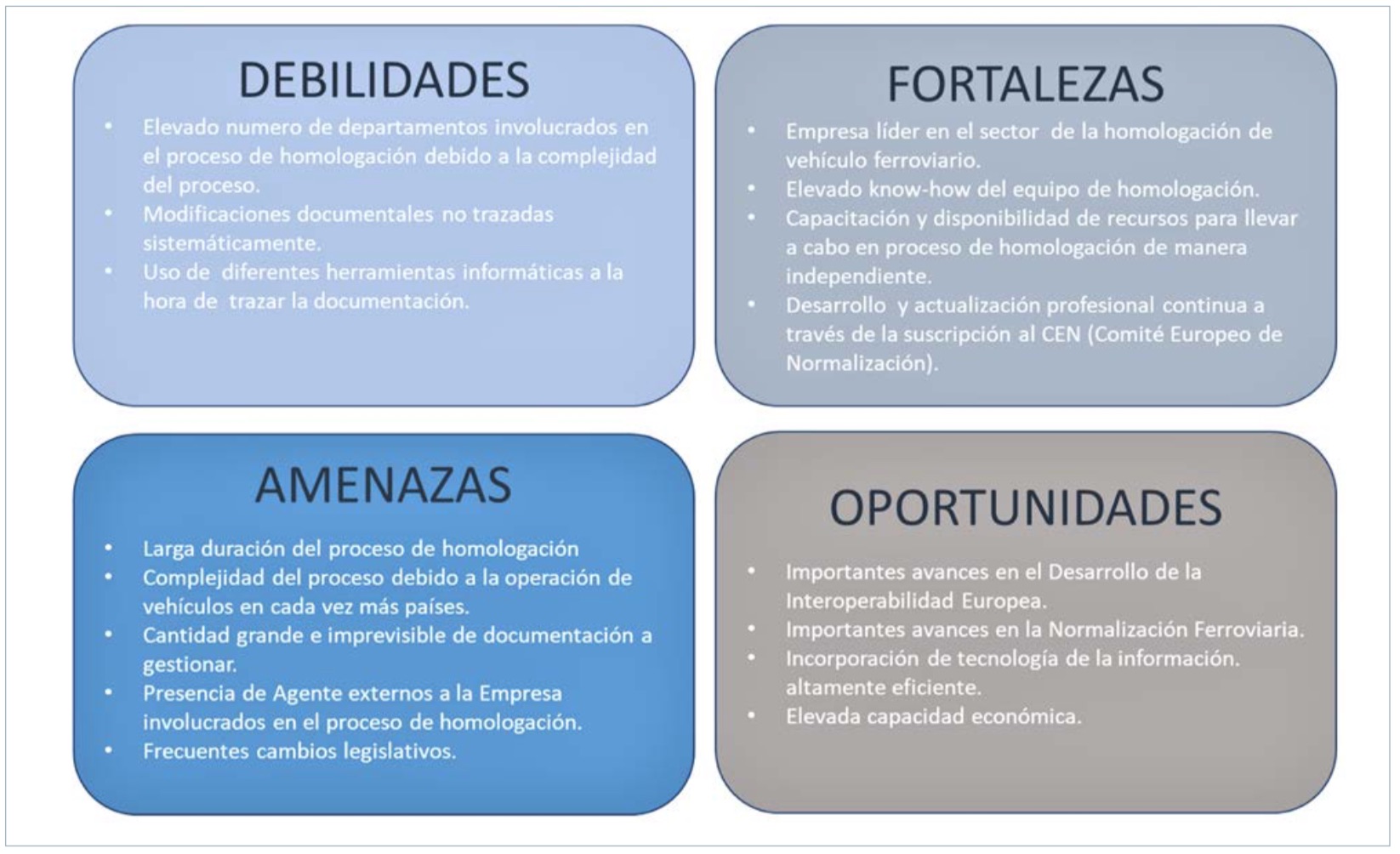

El objetivo que se persigue mediante la aplicación de esta metodología es mejorar el proceso de trazabilidad del proceso de homologación de vehículos ferroviarios. Para lograrlo, a través de análisis DAFO, se han detectado las debilidades, amenazas, fortalezas y oportunidades que afectan al proceso de homologación de forma interna y externa. La matriz resultante del análisis DAFO se representa en la figura 2. Como resultado, el análisis DAFO ha arrojado los siguientes resultados:

Debilidades

1) Elevado número de departamentos involucrados en el proceso de homologación debido a la complejidad del proceso. Para poder llevar a cabo adecuadamente el proceso de homologación, dada su complejidad, Stadler Valencia involucra a un gran número de departamentos a diferentes niveles, los cuales monitorizan y organizan la documentación de la homologación.

2) Modificaciones documentales difíciles de trazar sistemáticamente. Debido al gran volumen de documentación, muchos departamentos tienen dificultad en organizar la información relativa al proceso de homologación, de acuerdo con criterios de trazabilidad. Esto puede significar mucho más trabajo para el equipo de Certificación y Seguridad (C&S), responsable del proceso de homologación, a la hora de emitir oficialmente los documentos al cliente final, de clasificar las modificaciones según el criterio establecido por la Agencia de Ferrocarriles de la Unión Europea (ERA) (Agencia de la Unión Europea, 2019) y de decidir si la modificación requiere una nueva autorización.

3) Uso de diferentes herramientas informáticas a la hora de trazar la documentación. Las herramientas informáticas de soporte son muchas y diferentes y no utilizan patrones comunes en los diferentes grupos de trabajo.

Amenazas

1) Larga duración del proceso de homologación. La autorización de puesta en servicio de un vehículo necesita muchos años de trabajo para ser obtenida (Fernández, 2018). Esto tiene un impacto en el proceso de homologación, ya que la gran cantidad de documentos generados a lo largo del tiempo dificulta la trazabilidad del proceso. Esto se debe a que estos documentos podrían no ser leídos ni editados en mucho tiempo, lo cual incrementa riesgo de pérdida de información.

2) Imprevisible y gran cantidad de documentos a gestionar. Esta amenaza está relacionada con el gran volumen de documentos de justificación y certificación que se necesitan, además de la exigencia de realizar ensayos con sus correspondientes informes y verificaciones de conformidad (Fernández, 2018).

3) Agentes externos a la empresa involucrados en el proceso de homologación. STAV depende de organismos externos para la emisión de certificados. Esto significa que no solo se debe conseguir la conformidad del cliente, sino que, además, un organismo externo debe emitir certificados de verificación que indiquen que todos los requisitos se cumplen.

4) Complejidad del proceso debido a la operación de los vehículos en cada vez más países. El proceso de homologación depende de la infraestructura de destino. Hoy en día, a pesar del desarrollo de la interoperabilidad, sigue existiendo una gran variedad de infraestructuras. En particular, se dispone de distintos sistemas de gestión de contenidos (CMS) entre la vía y el vehículo, lo que significa que los sistemas instalados a bordo deben cumplir con los requisitos de cada infraestructura por la que el tren va a circular.

5) Frecuentes cambios legislativos. Los cambios en la legislación conllevan una continua adaptación del diseño del vehículo conforme a los distintos requisitos exigidos por las autoridades competentes. Esto afecta al proceso de homologación, por lo que STAV debe poner especial atención a las modificaciones legales aplicables a cada proyecto.

Fortalezas

1) Empresa líder en el sector de la homologación de vehículos ferroviarios. STAV cuenta con años de experiencia homologando vehículos en diferentes países, lo cual genera confianza y proporciona ciertas ventajas a la hora de obtener la autorización de puesta en servicio.

2) Desarrollo y actualización profesional continua a través de la suscripción al CEN (Comité Europeo de Normalización). STAV dispone de una suscripción al Comité Europeo de Normalización, el cual proporciona todas las normas aplicables a infraestructuras ferroviarias actualizadas, así como un seguimiento de las modificaciones que se realizan.

3) Capacitación y disponibilidad de recursos para llevar a cabo el proceso de homologación de manera independiente. STAV es capaz de realizar todo el proceso de homologación sin depender de otras sucursales o de otras divisiones. Esto facilita el proceso de obtención de la autorización de puesta en servicio, dado que la mayoría de los proyectos se asignan solamente a una sucursal, por lo que mejora así la trazabilidad.

4) Elevado know-how del equipo de homologación. STAV dispone de ingenieros de homologación con un elevado know-how y años de experiencia, tanto en el sector ferroviario como en la parte de homologación.

Oportunidades

1) Importantes avances en el desarrollo de la interoperabilidad europea. En los últimos años, se ha ido desarrollando la interoperabilidad del sector ferroviario en el mercado europeo, lo cual facilita enormemente el proceso de obtención de la autorización de puesta en servicio, sobre todo cuando se trata de vehículos diseñados para circular en varios estados miembros de la Unión Europea.

2) Elevada capacidad económica. STAV dispone de recursos económicos suficientes para realizar, junto con el proceso de homologación para conseguir la autorización de puesta en servicio, el proceso de obtención de autorización de puesta en el mercado, lo cual le permite participar en más ofertas y ganar experiencia, a partir de la que se introducen mejoras en el proceso de homologación, así como en el sistema de trazabilidad.

3) Importantes avances en la normalización ferroviaria. La normalización ferroviaria está cada vez más desarrollada, lo que reduce la cantidad de documentos que hay que presentar durante el proceso de homologación, así como el tiempo requerido para completar el proceso, por lo que se mejora notablemente la trazabilidad.

4) Incorporación de tecnología de la información. STAV dispone de un sistema ERP y de otras herramientas informáticas para gestionar el proceso de homologación que impactan en la gestión mejorando su trazabilidad.

La siguiente fase de la metodología consiste en llevar a cabo el análisis CAME, el cual ha sido realizado en colaboración con los diferentes departamentos de la empresa implicados en el proceso de homologación. El análisis ha sido enfocado solo hacia las debilidades detectadas, que son las siguientes:

Debilidad 1: elevado número de departamentos involucrados en el proceso de homologación debido a la complejidad del proceso.

• Acción D1.1: fomentar el uso correcto de las herramientas que contribuyen a la trazabilidad de la información (SAP, DOORS, I+- DOC, códigos y versiones, etc.).

• Acción D1.2: realización de reuniones semanales/mensuales para comprobar que toda la información que se ha generado o modificado se ha organizado correctamente y es trazable según el sistema de STAV.

Debilidad 2: modificaciones documentales difíciles de trazar sistemáticamente.

• Acción D2.1: diseño de un proceso que obligue al personal de ingeniería a trazar las modificaciones que se hacen en los documentos creados, incluyendo información detallada para que el personal de otros grupos pueda entender el cambio realizado.

• Acción D2.2: realización de reuniones periódicas (semanales o mensuales) para promover la comunicación entre grupos.

• Acción D2.3: diseño de una guía/ manual sobre cómo clasificar un cambio realizado según el Reglamento UE 2018/545 Art. 15(1) con el fin de que pueda ser usado por personal ajeno al equipo de C&S.

• Acción D2.4: diseño de un proceso para que el equipo de C&S clasifique los cambios que se realizan en los documentos según el Reglamento UE 2018/545 Art. 15(1).

Debilidades 3: uso de herramientas informáticas diferentes a la hora de trazar la documentación.

• Acción D3.1: fomentar el uso correcto de las herramientas que contribuyen a la trazabilidad de la información en STAV mediante el diseño de procesos a seguir a la hora de generar o modificar documentos.

• Acción D3.2: realización de reuniones semanales/mensuales para comprobar que toda la información generada o modificada se ha guardado en los programas correspondientes y se ha usado el software requerido para cada acción según el proceso de trazabilidad de STAV.

Las reuniones planteadas en las diferentes acciones no supondrán ninguna ralentización en el proceso de homologación, ya que serán planificadas de forma coordinada entre las partes involucradas en el proceso y mejorarán la eficacia de la comunicación al simplificar los procesos necesarios para llevarla a cabo.

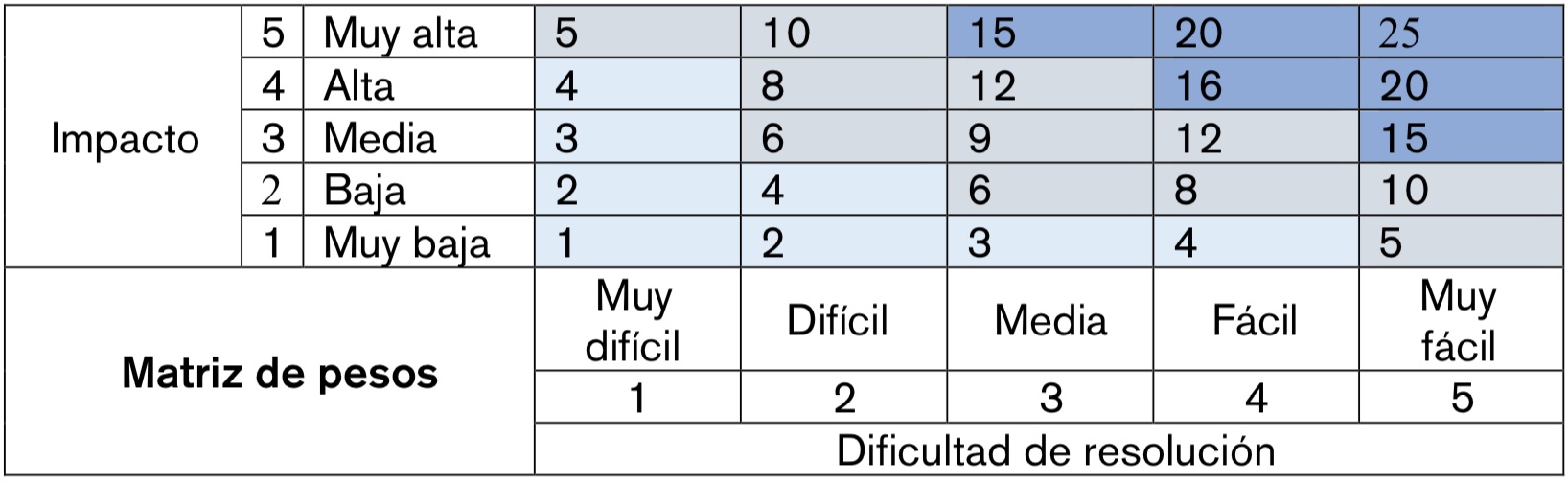

Finalmente, gracias a la matriz de priorización (Alcázar-Ortega et al., 2015) se consigue jerarquizar las acciones previamente identificadas. Esta matriz de pesos se representa en la tabla 1. En esta matriz, de acuerdo con la escala numérica adoptada, se distinguen las acciones de acuerdo con su prioridad y a su facilidad de resolución.

Cabe destacar que la asignación de los diferentes pesos no depende de un criterio cualquiera: se debe llevar a cabo a partir de un profundo análisis del proceso de homologación en el sector ferroviario basado en encuestas y consultas entre los ingenieros de homologación y expertos en el sector.

Resultados

El análisis llevado a cabo ha permitido identificar la mejora que implementar. La acción CAME de mayor prioridad responde a los siguientes criterios de elección:

• Mayor impacto sobre la trazabilidad del proceso de homologación.

• Menor dificultad de realización e implementación para la empresa.

Los resultados obtenidos han evidenciado que la debilidad que hay que corregir en primer lugar debe ser la debilidad 2: “modificaciones documentales difícil de trazar sistemáticamente”. Esta debilidad, de tipo organizativo, va a ser corregida a través de la siguiente acción CAME:

• Acción D2.3: diseño de una guía/ manual sobre cómo clasificar un cambio realizado según el Reglamento UE 2018/545 Art. 15(1).

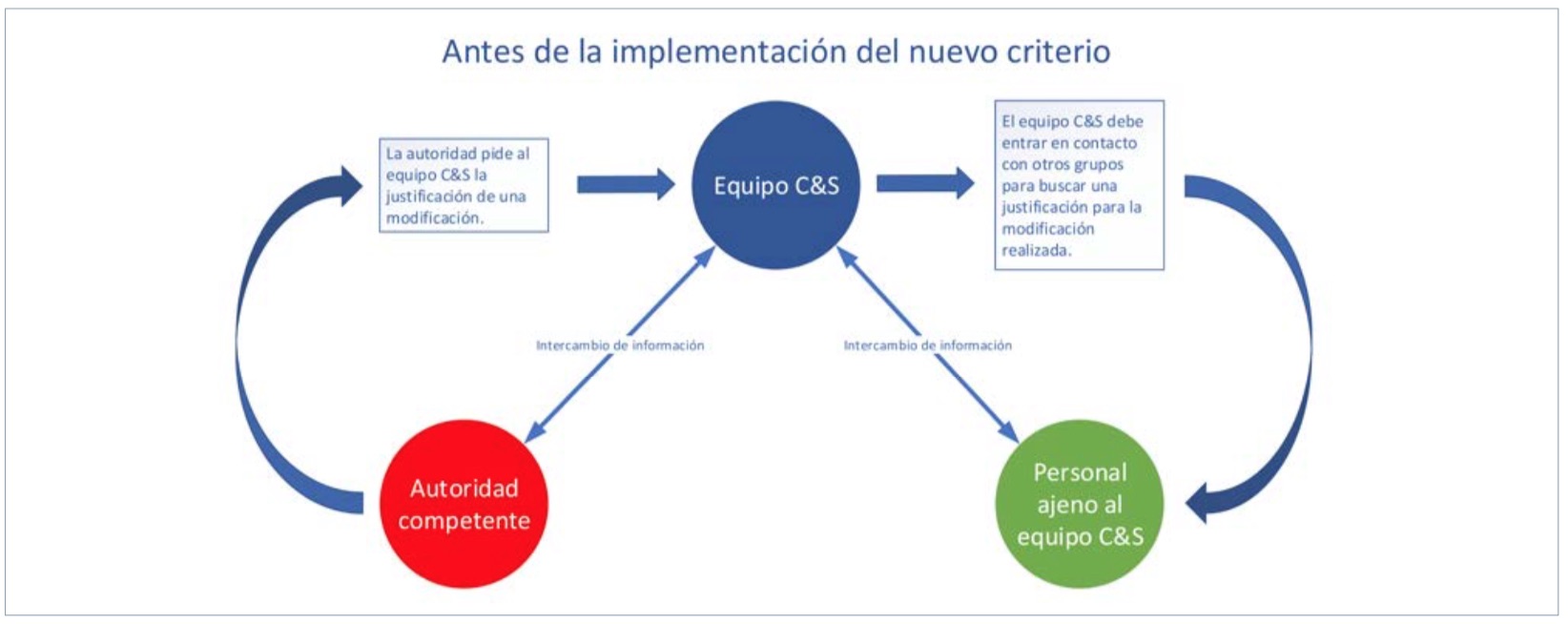

Con el fin de implementar esta mejora, se ha procedido a redactar un manual dirigido a todo el personal de la empresa. En él se explica de manera sencilla y visual los pasos que hay que seguir cuando se realiza una modificación en el diseño de un vehículo. La ley de interoperabilidad europea describe unas pautas que no solo pretenden facilitar la circulación de material rodante ferroviario en el ámbito transeuropeo, sino que también pretenden acortar y facilitar el proceso de homologación. A través de la acción de mejora D2.3, se van a clasificar las modificaciones de diseño según el apartado 1 del Artículo 15 del Reglamento de Ejecución UE 2018/545 (EUAR, 2018). El nuevo criterio de actuación introducido a través del manual está restringido a las modificaciones en el diseño del vehículo. Es decir, cualquier modificación realizada en las instrucciones de observación, de reglaje y de mantenimiento del vehículo queda excluida. La introducción de este manual ha producido diferentes efectos beneficiosos en la gestión del proceso, ya que no solo facilita el trabajo de los ingenieros de homologación, sino que también mejora la trazabilidad del proceso de homologación al reducir la cantidad de agentes involucrados a la hora de gestionar la información acerca de modificaciones de diseño (Figs. 3 y 4).

Gracias a la implantación de este manual, a la hora de gestionar una modificación de diseño, el personal que no está directamente involucrado en el proceso de homologación es adecuadamente informado y formado acerca del proceso de trazabilidad que llevar a cabo para redactar la documentación de acuerdo con la regulación vigente. Esto facilita el trabajo del equipo de C&S, responsable del proceso, y aumenta su eficiencia, que resulta más lineal al involucrar a un menor número de agentes.

Discusión y conclusiones

Este artículo presenta una metodología innovadora para la mejora del proceso de homologación de un vehículo ferroviario, la cual ha sido validada mediante un caso real en la empresa Stadler Valencia, donde se ha utilizado para mejorar el proceso de trazabilidad. Este método es eficaz y representa una importante mejora en el proceso de homologación y autorización de los vehículos ferroviarios en Europa. El análisis ha evidenciado que la trazabilidad en el proceso de homologación está muy influida por factores organizativos y legislativos. La utilización del manual que se ha propuesto como resultado del estudio facilita que las modificaciones realizadas diariamente en los documentos puedan ser trazadas por los ingenieros de homologación, proporcionando toda la información necesaria desde el principio hasta el fin del proceso de desarrollo de cada documento. Por tanto, la introducción del nuevo criterio de clasificación de las modificaciones de diseño junto con el manual mejoran considerablemente la trazabilidad del proceso. De este modo, se aumenta la capacidad del equipo de homologación y se mejora su eficiencia. Gracias a la información obtenida mediante el análisis de los factores internos y externos que afectan al proceso de homologación, se han identificado las barreras más significativas del proceso de trazabilidad (larga duración del proceso, frecuentes cambios legislativos, elevado número de agentes externos involucrados en el proceso, etc.).

Respecto a la aplicación de la metodología a Stadler Valencia, hay que tener en cuenta que esta planta actúa como una empresa independiente a nivel organizativo con respecto a otras filiales del grupo Stadler Rail. En consecuencia, los cambios de propietario que ha experimentado la factoría durante la transición (Alstom, Vossloh y Stadler) resultan insignificantes con respecto a los cambios originados por los cambios normativos y de las leyes de interoperabilidad en lo que al proceso de homologación se refiere.

Por otro lado, la metodología llevada a cabo ha implicado un cambio importante en la comunicación entre los ingenieros de homologación y los ingenieros encargados del diseño, lo que, sin duda, supondrá una disminución del tiempo requerido.

Finalmente, queda abierto para futuros desarrollos el análisis de las fortalezas, amenazas y oportunidades detectadas en el proceso, lo cual permitirá minimizar el impacto de los cambios legislativos sobre el proceso de homologación de los vehículos y mejorar su operatividad.

Agradecimientos

Los autores agradecen a la empresa Stadler Rail Valencia S.A.U. su colaboración en este estudio.

Bibliografía

AESF, s.f. Interoperabilidad. [internet] Disponible en: https://www.seguridadferroviaria.es/ actividades/interoperabilidad.

Agencia de la Unión Europea, 2019. European Union Agency for Railways (ERA) [internet]. Disponible en: https://europa.eu/ european-union/about-eu/agencies/era_en

Alcázar-Ortega, M., Calpe, C., Theisen, T. & Carbonell-Carretero, J. F., 2015.

Methodology for the identification, evaluation and prioritization of market handicaps which prevent the implementation of Demand Response: Application to European electricity markets. Energy Policy, Noviembre, Volumen 86, pág. 529-543.

Ancín, J. M. S. d. V., 2018. El plan de marketing en la práctica. Madrid: ESIC.

Boletín Oficial del Estado, 2008. Directiva 2008/57/CE de 17 de junio, sobre la interoperabilidad del sistema ferroviario dentro de la Comunidad, s.l.: s.n.

Boletín Oficial del Estado, 2009. Resolución de 10 de julio de 2009, de la Dirección General de Infraestructuras Ferroviarias, por la que se aprueba la ”Especificación Técnica de Homologación de Material Rodante Ferroviario: Material Rodante Auxiliar”, s.l.: «BOE» núm. 200, de 19 de agosto de 2009, páginas 71351 a 71415 (65 págs.).

Boletín Oficial del Estado, 2016. Directiva 2016/797/UE de 11 de mayo de 2016, sobre la interoperabilidad del sistema ferroviario dentro de la Unión Europea (versión refundida), s.l.: s.n.

Consejo de la Unión Europea, 1996. Directiva 96/48/EC del Consejo, de 23 de julio de 1996, relativa a la interoperabilidad del sistema ferroviario transeuropeo de alta velocidad, s.l.: s.n.

Diario Oficial de la Unión Europea, 2014. Reglamento (UE) n °1302/2014 de la Comisión, de 18 de noviembre de 2014, sobre la especificación técnica de interoperabilidad del subsistema de material rodante «locomotoras y material rodante de viajeros» del sistema ferroviario en la Unión Europea Text, s.l.: s.n.

Diario Oficial de las Comunidades Europeas, 2002. Decisión de la comisión de 30 de mayo de 2002 sobre la especificación técnica de interoperabilidad (ETI) relativa al subsistema «Material Rodante», s.l.: s.n.

EUAR, 2018. Reglamento de Ejecución (UE) 2018/545 de la Comisión, de 4 abril de 2018, por el que se establecen las disposiciones prácticas relativas a la autorización de vehículos ferroviarios y al proceso de autorización de tipo de vehículos ferroviarios (…) [internet]. Disponible en: https://eur-lex.europa.eu/legal-content/ES/ TXT/PDF/?uri=CELEX:32018R0545&from=EN [Último acceso: 13 July 2020].

EUAR, 2019. ETI de personas con discapacidad o de movilidad reducida. [En línea] Disponible en: https://eur-lex.europa.eu/legal-content/ ES/TXT/PDF/?uri=CELEX:02014R1300- 20190616&from=EN

Fernández, F. J. G., 2018. Sistemas ferroviarios: planificación, ingeniería y explotación. UNED ed. Madrid: s.n.

Fine, L. G., 2009. The SWOT Analysis: Using your Strength to overcome Weaknesses, Using Opportunities to overcome Threats. s.l.: Creates pace Independent Publishing Platform.

Stadler Rail Group, 2017. Locomotora EURODUAL. [En línea] Disponible en: https://www.stadlerrail. com/media/pdf/leurodualhvle0520s.pdf

Stadler Valencia, 2020. STADLER [internet]. Disponible en: https://www.stadlerrail.com/ es/sobre-nosotros/centros/stadler-valenciasu/179/ [Último acceso: 05 07 2020].

UIC, the worldwide railway organisation, 2015. European Train Control System [internet] Disponible en: https://uic.org/rail-system/ertms/ etcs#Standards-and-Specifications.