La problemática de la programación de la producción en la industria manufacturera del norte de España

The problem of production scheduling in the manufacturing industry in Northern Spain

RESUMEN

La programación de la producción ha sido un tema ampliamente estudiado en la literatura científica sin que esto se traduzca en un impacto real en la industria de manufactura. Este estudio se centra en explorar las causas de esta desconexión entre ciencia y empresa en el norte de España a través de una encuesta hecha a más de 50 empresas en la que se han explorado tanto los procesos de producción y programación, como los entornos en los que las empresas llevan a cabo sus operaciones. Los resultados indican que una de las razones principales de esta falta de utilización de métodos científicos en la práctica es la falta de información del proceso productivo, debido a la complejidad del mismo.

Recibido: 24 de junio de 2011

Aceptado: 13 de diciembre de 2011

Palabras clave

Producción, programación de la producción, encuesta industrial, empresas

ABSTRACT

Scheduling production has been a deeply studied aspect in scientific literature. However, it has not had any real impact in the manufacture so far. This study is focused on exploring the reason of this disconnection between science and factories in the North of Spain through a survey to more than fifty companies. In the survey, the processes of production and programing were explored, as well as the environment in which companies carry out their operations. The results show that one of the main reasons for not using scientific methods in practice is the lack of information about the productive process, due to its complexity.

Received: June 24, 2011

Accepted: December 13, 2011

Keywords

Production, practical scheduling, industrial survey, companies

Introducción

La dirección de operaciones (en inglés, operations management, OM) siempre ha sido considerada uno de los pilares en la competitividad de las empresas. En la industria de manufactura esta gestión cobra aún más importancia debido a que gran parte del costo del producto que se ofrece y, por tanto, de los beneficios, proviene de la transformación de las materias primas en el producto final.

El rango de temas que cubre la disciplina de la OM es muy extenso. Los temas de la administración de la cadena de suministro, las herramientas de calidad y la reingeniería de procesos, entre otros, han recibido una atención considerable en los ámbitos teóricos y prácticos. Sin embargo, un tema que ha sido estudiado casi únicamente desde un punto de vista teórico es el de la programación de la producción (Halsall, Muhlemann & Price 1994; Reisman, Kumar & Motwani 1997).

La programación de la producción (en inglés, scheduling) es el escalón más detallado en la jerarquía de planificación de la producción de la empresa, en donde la planificación agregada (por familias de productos o por productos) está colocada comúnmente en un primer nivel y la planificación de materiales (o MRP por sus siglas en inglés) está en el nivel intermedio. La programación es el nivel más detallado porque está enfocada a hacer asignaciones de recursos a operaciones específicas y a realizar secuenciaciones de productos en los recursos, tareas que corresponden a la menor escala relevante de tiempo del proceso productivo.

El estudio de la programación de la producción parece haber sido relegado a un segundo plano en la comunidad de la OM y ha sido primordialmente abordado por la comunidad de la investigación de operaciones (IO) como un problema matemáticocombinatorio. Esto ha hecho que los resultados de los estudios relacionados con la programación tengan poca influencia en la operativa diaria de las empresas (Buxey 1989, McKay, Safayeni & Buzacott 1988, Wiers 1997) debido a su enfoque limitado.

La práctica de la programación de la producción ha sido estudiada por algunos autores desde el punto de vista del trabajo del planificador/programador de la producción (Berglund, Karltun 2007; Jackson, Wilson & MacCarthy 2004; McKay, Safayeni & Buzacott 1995). En estos estudios se ha encontrado que el programador no solo desempeña la tarea de la generación de los programas de trabajo (asignación y secuenciación), sino que también desarrolla otras tareas como lo son la recolección de información que le ayude a identificar el estado del sistema de producción, la búsqueda de cambios de estado en el sistema de producción y la reprogramación debido a cambios encontrados en el sistema, entre otras.

Estos estudios presentan descubrimientos importantes, pero se estima que un estudio con un enfoque más amplio, que investigue el entorno completo en el que se lleva a cabo la programación de la producción, podría traer resultados concretos respecto a las causas por las que la programación de la producción sigue sin aplicar las técnicas sugeridas por la literatura científica.

Además, es deseable investigar las condiciones en las que la programación se da en la industria para poder conocer las oportunidades de mejora en esta tarea esencial. Por ello, se ha realizado una investigación en más de 50 empresas pertenecientes a la industria del norte de España en la que se abordan aspectos relacionados con el entorno de planificación de dichas empresas, así como sus procesos de producción y planificación.

Metodología

Debido a que el estudio busca un alcance general que involucre a diferentes sectores de la industria y a distintos tipos de empresas, se ha decidido elegir la encuesta como método de recolección de datos, pero llevada a cabo en una entrevista personal con el gestor. Para diseñarla se le dio especial importancia a la habilidad de que esta encuesta pudiera recopilar un amplio espectro de respuestas, para así poder identificar diferentes factores presentes en el entorno de planificación. Se decidió utilizar un cuestionario con preguntas abiertas ya que estas permiten a los encuestados dar una gran variedad de respuestas que tengan relación con el tema, así como al encuestador expandir las respuestas y aclarar las dudas que surjan a partir de las respuestas obtenidas (Sekaran 2003).

El diseño de las preguntas se llevó a cabo con un estudio Delphi (Pill 1971) en el que se consideraron las opiniones de cinco expertos en el campo de la OM. El resultado de este ejercicio fue un cuestionario con las siguientes preguntas:

1. Describa el proceso de producción.

2. ¿Cuál es la estrategia de producción de su compañía?

3. ¿Se lleva a cabo una planificación de la producción en la compañía? ¿Qué nivel de detalle tiene?

4. ¿Cuáles son su frecuencia y horizonte de planificación?

5. ¿Cómo se definen las fechas de entrega?

6. ¿Se conoce la máxima capacidad instalada de producción de la planta de producción? ¿Cómo se mide?

7. ¿Qué restricciones se consideran cuando se planifica?

8. ¿Se utiliza alguna herramienta informática para apoyar la tarea de la planificación?

9. ¿Cómo se controla y mide la producción?

10. Describa su proceso de planificación de la producción.

*Clasificación según Eustat (2011).

Se contactó con empresas que participan en distintos sectores productivos en el norte de España y 60 de ellas decidieron participar en la encuesta. Las entrevistas fueron hechas personalmente con visitas a las plantas productivas de las compañías durante un período de dos años. Se hizo, por lo general, una entrevista por compañía y a una persona involucrada en la gestión de la producción en la planta, ya fuera el director de producción, el jefe de planta o el planificador.

Las respuestas a las preguntas del cuestionario fueron codificadas para identificar temas en común (Miles, Huberman 1994) y, en algunos casos, se pudieron agregar datos para hacer una valoración numérica de ciertos factores. Cinco de las empresas a las que se les hizo la encuesta fueron excluidas de los resultados presentados en este estudio debido a que no contaban con un proceso de planificación frecuente y constante, por lo que el número final de empresas incluidas en este estudio es de 55.

Los sectores en los que las empresas participan y el número de compañías entrevistadas por sector se muestran en la tabla

1. Los sectores más representados en este estudio son la automoción, la ingeniería mecánica y los artículos metálicos, que juntos acumulan más del 40% de las empresas incluidas en este estudio. Así mismo, 24 de las empresas incluidas son grandes empresas, 19 son medianas y 12 son pequeñas, según la definición de la Comisión Europea (2003) considerando el número de empleados por empresa.

Análisis de resultados

El análisis de los resultados muestra una tendencia en las empresas hacia el servicio al cliente tanto en las estrategias como en los objetivos de producción.

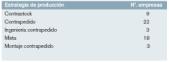

Se encontraron cinco tipos distintos de estrategias de producción, las dos más comúnmente consideradas, contra inventario y contra pedido; una mixta que combina las dos anteriores; la ingeniería contra pedido, en la cual todos los productos hechos para el cliente necesitan ser desarrollados desde el diseño del producto, y el montaje contra pedido, en el que se tiene para todos los productos un inventario de producto semiterminado y solo se hace el montaje final a la hora de llegar un pedido. Es importante señalar que 24 empresas con una estrategia contra pedido y mixta realizan una ingeniería contra pedido; sin embargo, no es la estrategia principal que siguen para sus productos. Por ello no fueron consideradas empresas con una estrategia de ingeniería contra pedido en el recuento de empresas por estrategia. Como se puede ver en la tabla 2 solo nueve empresas utilizan una estrategia que no depende del servicio al cliente, aunque las empresas con una estrategia de montaje contra pedido también se podrían considerar parcialmente empresas que trabajan contra inventario.

De igual manera, se identificó que un gran número de empresas (38) tiene como objetivo principal de producción minimizar el número de pedidos retrasados, al contrario de las 11 empresas cuyo objetivo tiene que ver más con la eficiencia de producción, como lo es la maximización de la utilización de los recursos productivos (tabla 3). Una empresa estaba interesada específicamente en entre-gar sus pedidos en la fecha exacta, por ser penalizada por adelantarse al igual que por retrasarse, mientras que el interés principal de otras tres empresas era minimizar el número de cambios y preparaciones que hacen en sus máquinas.

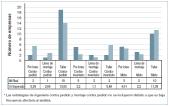

Otro tema analizado fue la configuración del flujo del proceso productivo de las empresas (Chase, Aquilano 1995), que depende de la cantidad de productos o familias de productos diferentes que la empresa produce (mezcla de productos) y de los diferentes volúmenes de producción que se manejan (mezcla de volúmenes). Esta configuración se divide en cuatros tipos: taller, producción por lotes, línea de montaje y flujo continuo. La mayor parte de las empresas estudiadas (65%) tienen una configuración del tipo taller, mientras que el 24% tienen una producción por lotes y únicamente el 11% están configuradas como línea de montaje. Cabe señalar que se encontraron relaciones entre las configuraciones del proceso productivo y el tamaño de empresa y su estrategia de producción, esto es, la proporción de empresas que trabajan con una estrategia contra pedido es más alta para empresas con una configuración de taller cuando se compara con el valor esperado

probabilístico (Maxwell 1961) para ese

tipo de empresas (contra pedido/taller). La

misma relación sucede con empresas con una

estrategia contra inventario y con una configuración

por lotes, como se puede ver en la

figura 1. Por otro lado, en la figura 2 se puede

observar la relación entre las empresas grandes

y la configuración de línea de montaje;

las empresas medianas y la configuración por

lotes, y la muy marcada tendencia entre

empresas pequeñas y la configuración por

taller.

Un resultado importante de esta encuesta

fue la cantidad de información que las

empresas poseen de su proceso y qué relación

tiene esa cantidad de información que

poseen con las características y modos de trabajo

de las empresas. Se obtuvieron datos

tanto de la información que las empresas tienen

de la capacidad de su proceso productivo,

como de la información del registro de

la producción que se ha completado.

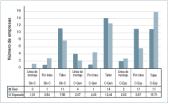

Tres niveles de conocimiento de la capacidad

instalada de producción fueron identificados:

conocimiento específico (C-Esp),

conocimiento general (C-Gen) y sin conocimiento

(Sin-C). El nivel de conocimiento

específico se refiere a aquellas empresas que

conocen en detalle la capacidad de cada

uno de sus recursos y, por tanto, pueden calcular

tiempos de procesamiento para cada

producto o tipo de producto en cada recurso;

el 44% de las empresas estudiadas poseían

este nivel. Las empresas con un nivel de conocimiento

general son las que saben la producción

general que su planta puede generar,

a nivel sistema de manufactura, pero no

específicamente en cada recurso. Este caso

se presentó en el 34% de las compañías

encuestadas. Y, aunque parezca contrario a

las buenas prácticas, el 22% de las empresas

en este estudio dijeron no contar con ninguna

medición de la capacidad de producción

de su sistema de manufactura.

El nivel de conocimiento de la capacidad

instalada de producción en este estudio

tiene una relación importante con el tipo de

configuración del proceso productivo y con

el tamaño de empresa. Concretamente, se

encontraron relaciones entre el conocimiento

específico de la capacidad de los recursos y la

configuración por lotes; entre el conocimiento

general y la línea de montaje, y entre la falta

de conocimiento y la configuración por taller

(figura 3).

Si comparamos esta misma dimensión de

nivel de conocimiento de capacidad con el

tamaño de las empresas encontramos una

relación muy significativa entre las empresas

pequeñas y la falta de conocimiento de la

capacidad instalada (figura 4).

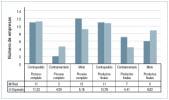

Para finalizar con la presentación de los

resultados, se presentarán los datos correspondientes

al grado de detalle que se tiene al

realizar el control de la producción, el cual se

realiza en dos niveles: proceso completo o

productos finales. Al realizar un control de la

producción del proceso completo de producción,

cada etapa de la manufactura lleva

un control de lo que ha procesado, al contrario

del nivel hecho solo a productos finales con el cual únicamente se registra la salida

de productos, sin importar lo que pase en las

etapas intermedias del proceso. En este caso,

el 47% de las empresas registra todo su proceso,

mientras que el 53% restante solo registra

los productos finales. Para esta característica

de las empresas se encontró una

relación entre las empresas con una estrategia

contra inventario y un registro únicamente

de productos finales (figura 5).

Discusión

El cambio que se ha generado en las exigencias

de los diferentes mercados parece

reflejarse en la información recopilada en

este estudio. Una gran parte de las empresas

tienen un enfoque centrado en el servicio

al cliente, ya sea por su estrategia de producción,

su apertura para fabricar siguiendo

la estrategia de ingeniería contra pedido o la

importancia que se le da a evitar retrasos

en las fechas de entrega de pedidos. Por

supuesto, esta primera característica de la

industria genera una complicación a la hora

de realizar la programación de la producción

porque en este contexto puede ser difícil

hacer previsiones de la carga de trabajo que

se pueda tener a nivel de planta de producción

y, por tanto, de la capacidad de producción

necesaria para satisfacer esa

demanda.

Sin embargo, a pesar de este enfoque en

el cliente, la percepción de los autores de este

estudio es que una cantidad considerable de

departamentos de producción siguen siendo

evaluados de acuerdo con la máxima utilización

de la disponibilidad de los recursos productivos,

incrementando así la dificultad para

generar un programa de producción adecuado

que cumpla con varios objetivos a la

vez, debido a que la estrategia para maximizar

la utilización y la estrategia para minimizar

el número de trabajos retrasados no

pueden generar óptimamente el mismo

resultado (French 1982).

Asociado a la complejidad de un enfoque

en el servicio, que ya es inseparable del mercado

industrial actual, está el factor de la complejidad

inherente al proceso de producción,

que se incrementa según aumenta el número

de recursos en la planta, el número de órdenes

de fabricación a asignar, el número de

productos (o familias) que se pueden realizar

y la cantidad de restricciones integradas

en el entorno de producción. En este estudio

el factor de configuración del flujo del

proceso productivo describe cierto grado de

complejidad de los sistemas productivos estudiados.

La configuración como taller de producción

es la más compleja debido a que tiene

que lidiar con una mayor gama de productos

y con lotes de producción pequeños o

unitarios, en comparación con el rango de productos que se pueden hacer siguiendo una producción por lotes y con una línea de montaje, que es claramente menor. Una muestra de esta complejidad de los talleres de producción (o de cualesquiera de las tres configuraciones) se da con la dificultad que tienen las empresas para disponer de información sobre la capacidad instalada de la planta de producción, pues se encontró cierta relación entre falta de información y la configuración en forma de taller.

Parece que la cantidad de información que tienen las empresas y, por tanto, la habilidad que podría tener el planificador para generar un programa de producción efectivo y eficiente, depende de un equilibrio entre el costo o la dificultad de obtener esa información y la utilidad que se le pueda dar. A las empresas con una línea de montaje es probable que no les interese tener información detallada de todo el proceso de producción, por la misma naturaleza del flujo de producción. Para estas empresas solo es necesario tener datos de la capacidad total de su sistema, como lo mostraron las tendencias de este estudio. El mismo fenómeno se puede observar en las empresas que trabajan con una estrategia contra inventario, pues no necesitan registrar la progresión del pedido al no estar sujetas, generalmente, a una entrega al cliente en una fecha determinada y les es suficiente el seguimiento del producto terminado. Por otro lado, la complejidad moderada de la producción por lotes permite a las empresas que utilizan esta configuración obtener información específica acerca de la capacidad de todos los recursos de su sistema productivo, al contrario de lo que pasa con los talleres de producción o con las empresas pequeñas, que suelen tener menos recursos empresariales disponibles para obtener la información que necesitan.

Otro punto importante que hay que tener en cuenta es la tendencia que se encontró en esta muestra a formarse agrupaciones entre tamaños de empresa y configuraciones de producción específicas, esto es, grandes empresas con líneas de montaje, medianas con producción por lotes y pequeñas con talleres. Esta observación indica que la pequeña empresa, con sus limitaciones en recursos de todo tipo, tiene que lidiar con una realidad de producción mucho más compleja y que las empresas grandes tienden a centrarse en realizar solo el montaje final, lo que hace que su proceso de producción sea mucho menos complejo, por supuesto haciendo que el volumen de producción pueda ser mucho mayor para entregar productos de consumo masivo.

Creemos que es válido hacer la observación de que el fenómeno de la optimización de los procesos de montaje que se ha llegado a tener en la industria con técnicas como JIT es soportado por empresas con sistemas de producción más complejos y con menos recursos, por lo que, para que el mercado sea sostenible, es necesario buscar la optimización o, en todo caso, la mejora, de toda la cadena de suministro del producto, incorporando a todas las empresas que participan en la cadena de valor del mismo producto en la búsqueda de la optimización o mejora de todo el sistema de producción.

A pesar de que el 95% de las empresas entrevistadas cuentan con un sistema informático de soporte para la administración de la empresa, únicamente cuatro de ellas reportaron tener un sistema informático con un módulo específico para el soporte de la programación de la producción. Asimismo, solo tres de las empresas incluidas en este estudio describieron la técnica específica que utilizan para generar programas de producción. Estas dos situaciones, aunadas a la práctica común en ciertos sectores industriales de asignar la función de la programación a supervisores de planta o encargados de taller que suelen no contar con herramientas de conocimiento científico debido a su formación (Vastag, Whybark 1993), conducen a argumentar que la tarea de la programación de la producción se considera secunda-ria en la dirección de las empresas. La planificación a largo y medio plazos, tanto de capacidad como de producción, recibe bastantes recursos por parte de las empresas, pero para que estas tareas puedan completarse satisfactoriamente, la programación de la producción también necesita recibir soporte de herramientas informáticas y técnicas de programación específicas para los diferentes entornos de producción.

Conclusiones

Según los datos obtenidos en este análisis, la problemática de la programación de la producción representa un gran reto para las empresas de la industria de manufactura, especialmente para las pequeñas que trabajan con una configuración de taller de producción, por tener pocos recursos económicos y mayor complejidad en su proceso productivo tanto por la cantidad de distintos productos que pueden realizar, como por la cantidad de clientes a los que se les da servicio y por la naturaleza enfocada al servicio que se tiene en el mercado actual.

Parece, por tanto, necesaria una mayor atención por parte de las empresas hacia los temas y problemáticas de la programación de la producción que, al parecer, ha sido relegada a un segundo plano, tanto en el ámbito científico como en el empresarial, siendo un tema esencial para la competitividad y el buen desempeño económico de las empresas.

Bibliografía

Basque Institute of Statistics 2011, Eustat. Disponible: http://www.eustat.es/ [2011, July 23th].

Berglund M, Karltun J (2007). Human, technological and organizational aspects influencing the production scheduling process. International Journal of Production Economics, vol. 110, no. 1-2, pp. 160-174.

Buxey G (1989). Production scheduling: Practice and theory. European Journal of Operational Research, vol. 39, pp. 17-31.

Chase RB, Aquilano NJ (1995). Production and Operations Management, Seventh ed, Richard D. Irwin, Inc., United States.

Commission of the European Communities 2003, Commission recommendation of 6 may 2003 concerning the definition of micro, small and medium-sized enterprises.

French S (1982). Sequencing and Scheduling: An Introduction to the Mathematics of the Job-Shop, Ellis Horwood, West Sussex, England.

Halsall DN, Muhlemann AP, Price DHR (1994) A review of production planning and scheduling in smaller manufacturing companies in the UK. Production Planning & Control, vol. 5, no. 5, pp. 485-493.

Jackson S, Wilson JR, MacCarthy BL (2004). A New Model of Scheduling in Manufacturing: Tasks, Roles, and Monitoring. Human Factors, vol. 46, no. 3, pp. 533-550.

Maxwell AE (1961) Analysing Qualitative Data, Redwood Press Limited, Trowbridge & London.

McKay KN, Safayeni FR, Buzacott J (1995). ‘Common sense’ realities of planning and scheduling in printed circuit board production. International Journal of Production Research, vol. 33, no. 6, pp. 1587-1603.

McKay KN, Safayeni F, Buzacott J (1988). Job-shop scheduling theory: what is relevant? Interfaces, vol. 18, no. 4, pp. 84-90.

Miles MB, Huberman AM (1994). Qualitative Data Analysis, Second ed, Sage Publications, Thousand Oaks, California.

Pill J (1971). The Delphi Method: substance, context, a critique and an annotated bibliography. Socio-Economic Planning Sciences, vol. 5, pp. 57-71.

Reisman A, Kumar A, Motwani J (1997). Flowshop Scheduling/Sequencing Research: A Statistical Review of the Literature, 1952-1994. IEEE Transactions on Engineering Managemenet, vol. 44, no. 3, pp. 316-329.

Sekaran, U (2003). Research Methods for Business: A Skill Building Approach. 4 ed., John Wiley & Sons, New York.

Vastag G, Whybark DC (1993). Comparing manufacturing practices in North America and Western Europe: Are there any surprises? in Global Manufacturing Practices, eds. D.C. Whybark & G. Vastag, Elsevier, Amsterdam, The Netherlands, pp. 185.

Wiers VCS (1997). A review of the applicability of OR and AI scheduling techniques in practice. Omega, International Journal of Management Science, vol. 25, no. 2, pp. 145-153.

Tabla 1. Número de empresas por sector*.

Tabla 1. Número de empresas por sector*.