La eficiencia energética en la industria papelera

El uso de la cogeneración termoeléctrica permite optimizar las necesidades de energía eléctrica y calorífica en la fabricación del papel

Aspectos generales

Producción de papel y cartón en Europa y España

La producción de papel y cartón en España en 2003 fue de 5.443.900 Tm. , con un incremento de un 1,3% respecto a 2002. Este aumento esta en línea con la media de la Unión Europea, que estaría en torno al 1,7%, y es considerablemente mayor que el registrado en Francia (0,4%), Italia (0,6%) o Reino Unido (0,3%). Dentro de la Unión Europea los mayores crecimientos corresponden a los principales productores: Alemania (4,4%), Suecia (2,8%) y Finlandia (2,2%). La producción de celulosa alcanzó 1.894.000 toneladas, con un crecimiento del 10,2%, en este caso muy superior a la media euro-pea (2,6%).

Reciclaje de papel usado

En 2003 la industria papelera europea recicló 41,1 millones de toneladas de papel usado, 2,3 millones de toneladas más que en 1999, según datos del Consejo Europeo para la Recuperación del Papel. La tasa de reciclaje se sitúa así en el 49,8%, con una subida de 1,1 puntos porcentuales y se acerca al objetivo del 56% establecido para el 2005 en la Declaración Europea sobre Recuperación y Reciclaje de Papel, firmada el pasado año por la Confederación Europea de la Industria del Papel (CEPI) y la Asociación Euro-pea de Papel Recuperado (ERPA). El con-sumo de papel en Europa en 2000 fue de 82,5 millones de toneladas. Actual-mente Europa recicla la mitad del papel que consume, cuando en 1999 se reciclaba el 39% del papel consumido. El objetivo del 56% supondrá reciclar unos 48 millones de toneladas de papel en el 2005. Para nuestro país, el reto principal que plantea la Declaración Europea es la potenciación de la recogida de papel y cartón usado. La tasa de reciclaje en España se sitúa en el 56,8%, muy por encima de la media euro-pea. Sin embargo, esta ratio no debe hacernos olvidar nuestro déficit en la recuperación y recogida de papel usado. Los españoles recuperamos para su reciclaje el 48,6% del papel que consumimos, lo que supone un total de 3,3 millones de toneladas. Y esta cantidad se encuentra aún por debajo de la capacidad recicladora de nuestra industria, que utiliza anualmente como materia prima 3,9 millones de toneladas de papel usado, por lo que se ve en la necesidad de importar 660.000 toneladas de papel recuperado de Francia y Alemania.

Aprovechamiento energético en la Industria Papelera. Efectos sostenibilistas

Una tonelada de papel «secuestra» 1,33 toneladas de carbón equivalente de CO2, cantidad similar a la que se emite al que-mar 600 litros de gasolina. Una hectárea de cultivos forestales de especies de crecimiento rápido absorbe al año 10 toneladas de CO2, cuatro veces más que los árboles de crecimiento lento (hayas, robles…). El sector papelero es líder en nuestro país en cogeneración de energía, con una potencia instalada de 740 MW, y es también el primero en el aprovechamiento como combustible de la biomasa residual del proceso, generando el 38% del total de energía renovable a partir de biomasa (sin incluir el uso doméstico de biomasa). El reciclaje de papel usado (el 49% del consumo total de papel, como ya se ha indicado), disminuye la formación de gas metano en los vertederos.

La evolución del uso de combustibles en el sector papelero se ha orientado en la última década hacia la sustitución del fuel y el carbón por el gas natural, acompañada simultáneamente de un mayor aprovechamiento extensivo de la biomasa. Para la producción del calor y la electricidad necesarias para su actividad industrial, la industria española de la celulosa y el papel utiliza un 89% de combustibles limpios como el gas natural (51%) o renovables como la biomasa residual del proceso de fabricación (38%).

El cambio hacia combustibles más limpios ha venido determinado por el acceso a las redes gasistas y la internalización de los costes ambientales en el precio para el caso del fuel oil, pero es singularmente destacable el abandono del carbón en la estructura de combustibles del sector papelero español, lo que ha repercutido al alza en sus costes energéticos. En el ámbito de la Unión Europea, la tendencia es similar a la española: abandono del carbón y el fuel-oil y sustitución por gas y biomasa. Pero la posición de España con respecto a la Unión Europea y países de referencia como Francia, Alemania y Suecia es muy favorable en lo que se refiere al uso de carbón, todavía presente en la media europea y con un peso aún relativamente importante en Francia y sobre todo en Alemania.

La cogeneración en la industria papelera española

La industria papelera española, gracias al esfuerzo realizado por los fabricantes en inversiones para la implantación de los sistemas más modernos, es puntera en eficiencia energética, con un potencial de ahorro de energía final para 2012 de un 0,83%, frente a un 4,8% como media de la industria. El sector ha realizado además una importante apuesta por la cogeneración y dispone actualmente de una potencia eléctrica instalada de 1.000 MW, que equivaldría a una central nuclear. Además, el 90% de los combustibles que utiliza son combustibles limpios, como el gas natural, o renovables, como la biomasa residual del proceso de fabricación.

“LA INDUSTRIA PAPELERA ESPAÑOLA ES PUNTERA EN EFICIENCIA ENERGÉTICA, CON UN POTENCIAL DE AHORRO DE ENERGÍA FINAL PARA 2012 DE UN 0,83%, FRENTE A UN 4,8% COMO MEDIA DE LA INDUSTRIA”

La evolución de la cogeneración de electricidad en el sector desde 1990 ha permitido que en el año 1999 se alcanzasen cifras de producción aproximadamente iguales al consumo sectorial total. En 2000 y 2001 se registró un importante crecimiento de la cogeneración y hoy el papelero es un sector exportador de energía eléctrica. No obstante, hay que aclarar que a dicha capacidad exportadora han contribuido muy significativamente las cogeneraciones de elevada potencia interconectadas a fábricas papeleras en grandes complejos industriales, que suministran también energía a instalaciones de otros sectores industriales. El de la celulosa y el papel es, junto al químico y la industria de alimentación y bebidas, uno de los sectores con mayor implantación de la cogeneración: el 15% del total en España. Además, el sector español es el claro líder entre los sectores papeleros europeos en implantación de la cogeneración.

La tecnología de cogeneración en el sector se encuentra reconocida entre las mejores técnicas disponibles según la defi-Proceso de fabricación del papel nición de la Directiva 96/61/CE del Con-y cartón sejo relativa a la Prevención y al Control Las fibras necesarias para fabricar el papel Integrados de la Contaminación (IPPC). Dicha tecnología es apoyada sin ningún género de dudas por la Comisión en relación con el comercio de derechos de emisión, a través de su Comunicación 2003/830, dado que la cogeneración constituye una tecnología energéticamente eficiente y limpia. La reciente aprobación de la Directiva 2004/8/CE del Parlamento Europeo y del Consejo, relativa al fomento de la cogeneración sobre la base de la demanda de calor útil en el mercado interior de la energía, viene a ratificar definitivamente el importante papel que la cogeneración está llamada a desempeñar el entorno europeo: el sector papelero español parte con lo que en buena lógica debería ser una clara ventaja competitiva.

Proceso de fabricación del papel y cartón

Las fibras necesarias para fabricar el papel se mezclan, en las proporciones requeridas,

en una gran cuba llamada pulper, que actúa como una juguera, formando una pasta acuosa que contiene las fibras. Esta pasta cae luego sobre una tela móvil o fourdrinier donde se produce el entrecruzamiento de las fibras. A medida que la tela avanza, se va drenando el contenido de agua de la pasta, quedando sobre la tela una película de fibras húmedas que constituyen la hoja de papel. El peso o gramaje de los papeles puede aumentarse agregando mayor cantidad de fibras en la pasta, es decir, incrementando la densidad de ésta. Otra alternativa es juntar tres o más hojas de papel en una sola, como ocurre en el caso de las cartulinas múltiplex. En este caso, las hojas provenientes de tres telas se juntan en una sola antes de pasar por la prensa y, para facilitar su pegado, se les agrega un adhesivo de base almidón.

A continuación, la hoja de papel pasa por prensas que la estrujan y luego a través de cilindros secadores calentados con vapor, que terminan de secarla (foto 1).

Algunos papeles, llamados monolúcidos, pasan por un solo gran cilindro, que tiene la particularidad de dejar el papel más terso y brillante por la cara que queda en contacto con el cilindro. En la práctica se pueden combinar cilindros normales con un cilindro monolúcido.

En general, la máquina de fabricación de papel (figura 1), consta de las partes siguientes:

- Cajón de entrada: La pasta acuosa que contiene las fibras cae sobre una tela móvil donde se produce la formación de la hoja por el entrecruzamiento de las fibras.

- Tela: El exceso de agua de la pasta acuosa se elimina a través de la tela por gravedad y vacío.

- Prensas Secadoras: La hoja de papel pasa por prensas que por presión y succión eliminan parte del agua.

- Cilindros Secadores: La hoja de papel húmeda pasa por distintos grupos de cilindros secadores que por calor la secan.

- Monolúcido: Es un cilindro de gran diámetro cuya función es la de entregar una cara del papel más lisa y brillante.

- Prensa Encoladora: El papel recibe un baño de almidón con el cual se sella la superficie de éste.

- Lisa: Son rodillos de acero por los cuales pasa el papel proporcionándole tersura y un espesor homogéneo al ancho.

- Bobinadora: El papel se enrolla en el pope de la máquina para luego ser bobinado y/o cortado a las medidas requeridas.

Para los papeles o cartulinas que serán destinados a usos en los que la impresión es muy importante, se requiere una superficie muy tersa y brillante. Esto se logra aplicando una fina capa de pintura que permite obtener papeles o cartulinas estucadas; el papel o cartulina pasa por un rodillo aplicador que contiene esta pintura y luego se elimina el exceso raspando con un cuchillo, el cual deja lisa y pareja la superficie estucada. Como el estuco moja el papel, éste requerirá de secado adicional en los cilindros secadores.

Por último, el papel o cartulina es rebobinado en la parte final de la máquina, resultando un rollo (foto 2), listo para ser usado o para ser cortado y convertido a resmas de diversos tamaños.

Aplicación de la cogeneración a la industria papelera

Generalidades sobre la cogeneración termoeléctrica

Como es sabido, desde finales del siglo pasado, los descubrimientos científicos y la tecnología han permitido la producción de energía eléctrica mediante, en su mayor parte, combustibles fósiles en forma centralizada mediante plantas termoeléctricas. Esta energía de fácil trans-porte y uso ha sido la más apreciada permitiendo el desarrollo de los diversos sectores industriales y la electrificación del país. Sin embargo, la capacidad de extraer esta energía útil del combustible plantea un bajo aprovechamiento de los recursos naturales. La figura 2 da una idea cuantitativa del relativamente bajo rendimiento de la generación de energía eléctrica centralizada.

Por el contrario, la cogeneración per-mite un excelente aprovechamiento de la energía del combustible, ya que permite generar la energía eléctrica de forma distribuida y en el punto de consumo. Y simultáneamente se genera energía térmica para el consumo del mismo usuario, energía térmica que sustituye los consumos térmicos del mismo y excedentes eléctricos que se vierten a la red pública. La figura 3 ilustra numéricamente el alto rendimiento obtenido.

Toda sustitución de combustible en forma de vapor, aceite térmico, aire caliente, agua caliente y agua de refrigeración durante un número de horas igual o mayor a 3.800 anuales, permite la aplicación de centrales de cogeneración. Es obvio que la factura energética (calor + electricidad) debe de tener un valor mínimo que incite a la propiedad a considerar la reducción de costes. Este valor depende del sector de actividad y del tamaño de Planta.

Las ventajas del sistema de cogeneración residen en su alta eficiencia energética respecto a la generación termoeléctrica convencional, y se pueden resumir en dos tipos:

a) Técnico-económicas a escala de la empresa: reducción de costes de la factura energética.

b) Estratégicas y sostenibilistas a escala más global: reducción sustancial del consumo de combustibles fósiles, que reduce la dependencia energética del exterior y mejora la calidad ambiental del entorno.

Las plantas industriales de fabricación de papel son unos clientes idóneos de la cogeneración, pues atendiendo al proceso descrito, hay unos elevados requerimientos de energía eléctrica para el movimiento continuo de los enormes cilindros rotativos, así como la necesidad de vapor de calefacción para el secado de las láminas de papel. En este caso se aplican los llamados sistemas superiores de cogeneración. En ellos una fuente de energía primaria (como el gas natural, diesel, carbón u otro combustible similar) se utiliza directamente para la generación de energía eléctrica en el primer escalón. A partir de la energía química del combustible se produce un fluido caliente que se destina para generar la energía mecánica y la energía térmica resultante, el denominado calor residual como vapor o gases calientes, es suministrada a los procesos industriales ya sea para secado, cocimiento o calentamiento, que constituyen el segundo escalón. Además de la industria papelera, este tipo de sistemas se aplica principalmente en la de la industria textil, petrolera, cervecera, alimenticia, azucarera, siderúrgica, cerámica y de automoción, que se caracterizan por tener grandes necesidades de energía eléctrica, y requerimientos de calor más moderados, con temperaturas de 250 °C a 600 °C.

Tipos más importantes de instalaciones de Cogeneración. Características

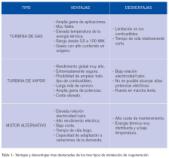

En los sistemas con turbina de gas, se quema combustible en un turbogenerador, cediendo parte de su energía para producir energía mecánica. Los gases que salen de la turbina ( a unos 500 ºC) se pueden aprovechar directamente para secado o bien producir vapor, lo que se denomina ciclo simple.

En los sistemas con turbina de vapor, la energía mecánica se produce por la expansión del vapor de alta presión procedente de una caldera convencional.

En los sistemas basados en motores alternativos, el elemento motriz es un motor de explosión, mientras que el calor recuperable se encuentra en forma de gases calientes y agua caliente.

La tabla 1 muestra las ventajas y desventajas más importantes de los tres tipos de instalación.

Turbinas de gas

El principio de funcionamiento de una turbina de gas es el siguiente: el combustible se quema con un exceso de comburente (aire), y la energía cinética de los gases de la combustión producidos hacen girar a gran velocidad los alabes de la turbina, a cuyo eje está acoplado un alternador (generador de corriente alterna). Los rendimientos eléctricos oscilan entre el 25% y el 36%. El gas que alimenta el quemador de la turbina llega a la estación de generación por una línea conectada a la red de suministro. Generalmente es necesario hacer pasar el gas por un compresor para aumentar su presión hasta la necesaria para el consumo en la turbina (alrededor de 30 bar).

La figura 4 muestra una turbina de gas de dos ejes, que consta de un generador de gas y una turbina de potencia. El generador de gas tiene un compresor axial de 16 etapas, el quemador, y dos etapas de alta que arrastran el compresor a unas 9.200 rpm. A continuación, los gases de la combustión pasan por seis etapas en la turbina de potencia que gira a 3500 rpm. A través del eje de la turbina de potencia se acopla el reductor, y el eje de salida que gira a 1500 rpm arrastra el alternador. Los gases de combustión que salen del eje de la turbina a elevada temperatura se envían hacia la caldera de vapor, aprovechando así su energía calorífica.

Turbinas de vapor

En este caso la energía cinética que hace girar la turbina proviene de la presión a la que llega el vapor de agua. El combustible empleado para producir el vapor de agua en la caldera puede ser diverso, incluso se llegan a utilizar residuos sólidos urbanos (RSU) y biomasa. El rendimiento eléctrico es menor que el de las turbinas de gas, entre el 13% y el 21%, pero como se utiliza el vapor de agua como agente transmisor de calor, el rendimiento energético global de esta turbina es muy elevado.

Instalaciones de Cogeneración en Ciclo Combinado

La aplicación conjunta de una turbina de gas y una turbina de vapor es lo que se denomina Ciclo Combinado, y constituye una configuración ideal para la Industria Papelera, puesto que sus necesidades de vapor son suficientemente elevadas como para rentabilizarla.

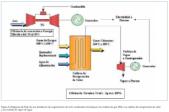

La figura 5 muestra el diagrama de flujos de una instalación de ciclo combinado. Los gases calientes de escape procedentes de la turbina de combustión de gas son canalizados hasta un intercambiador de calor (el recuperador de calor por generación de vapor). El vapor producido en el generador (llamado vapor de alta presión o vapor vivo) se envía a la turbina a vapor para producir energía eléctrica adicional. En general y de forma aproximada, se puede resumir que con este sistema por cada MW de energía eléctrica producida en la turbina de gas, se puede obtener 0,5 MW en la turbina de vapor.

Para completar el ciclo, la energía calorífica del vapor extraído de la turbina de vapor(denominado vapor de baja presión), se utiliza para cubrir las necesidades caloríficas del proceso industrial. Por ejemplo, para el caso de la Industria Papelera, es necesaria la calefacción con vapor para el secado de la lámina de papel continuo que se desliza sobre los cilindros. Se consigue una eficiencia energética global muy alta, de un 80%.

“LA ESTRATEGIA ENERGÉTICA DE FUTURO DE LA INDUSTRIA PAPELERA ESPAÑOLA DEBE ORIENTARSE HACIA LA CONSOLIDACIÓN E INTENSIFICACIÓN DE LAS ESTRATEGIAS HISTÓRICAS (EFICIENCIA ENERGÉTICA, COGENERACIÓN Y MIX DE COMBUSTIBLES) QUE HAN SIDO SOBRADAMENTE VALIDADAS POR SUS POSITIVOS RESULTADOS”

Cabe añadir que la recuperación de calor es esencial en un ciclo con turbina de gas. Si esta recuperación es adecuada se garantiza el éxito de la planta. En cambio, si se pierde calor éste puede quedar altamente comprometido. Un ciclo combinado «ayuda» a absorber una parte del vapor generado en el ciclo simple y per-mite, por ello, mejorar la recuperación térmica, o incluso instalar una turbina de gas de mayor tamaño cuya recuperación térmica no estaría aprovechada si no se utilizara el vapor en una segunda turbina de contrapresión. Por lo tanto, el proceso del vapor en un ciclo combinado es esencial para la eficiencia del mismo.

Estrategias de futuro

Si bien son importantes los logros alcanzados en este proceso de mejora continua en el ámbito energético, el sector papelero debe perseverar en el camino emprendido.

La estrategia energética de futuro de la industria papelera española debe orientarse hacia la consolidación e intensificación de las estrategias históricas (eficiencia energética, cogeneración y mix de combustibles) que han sido sobradamente validadas por sus positivos resultados. El sector deberá trabajar también en la implementación de nuevos factores clave de competitividad ya detectados, como la valorización energética de los residuos del reciclaje de papel. En esta línea, el hecho de que la Tasa de Utilización (el consumo de papel recuperado expresado en porcentaje sobre la producción de papel y cartón) de la industria papelera española sea uno de los más altos de Europa (81,5%) frente a un promedio europeo del 47,5% en el año 2002, implica mayores posibilidades de valorización energética de los residuos y por tanto un claro potencial de ventaja competitiva

Bibliografía

La Industria Química en el siglo XXI. Desarrollo Sostenible y Compromiso de Progreso. (Curso impartido en junio de 1999 organizado por la Fundación General de la Universidad Complutense de Madrid). Editado por la Federación Empresarial de la Industria Química Española, 1999.

Fraile, D., Sistemas de recuperación de calor en cogeneración, Ingeniería Química, marzo de 1996. Laguna, E. y Fraile, D., Enfriamiento de aire de com

bustión en turbinas de gas, Ingeniería Química, marzo de 1997. Villares Martín, M. Cogeneración, Fundación Confemetal. Madrid, 2000.

Sala Lizarraga, J. M. Cogeneración. Aspectos termodinámicos, tecnológicos y económicos. Servicio Editorial de la Universidad del País Vasco. Bilbao, 1994.

Internet

http://www.aspapel.es/upload/Nota_Asamblea_2004.doc

http://waste.ideal.es/papel.htm

http://www.papelnet.cl/index.htm

http://www.icaen.net

RESUMEN

En el presente artículo se expone las ventajas de la cogeneración termoeléctrica de energía, y su aplicación a la industria papelera. En primer lugar, se relacionan algunos aspectos técnicos, económicos y medioambientales de la fabricación del papel en nuestro país, así como de la implantación de la cogeneración en este sector industrial. A continuación se describe de forma breve el proceso de fabricación del papel, destacando los puntos más críticos en cuanto a las necesidades de energía eléctrica y calorífica. Después se define el esquema general de los procesos de cogeneración termoeléctrica, y las configuraciones más importantes de las instalaciones industriales de cogeneración. Luego se describe de forma más detallada la instalación de cogeneración de turbina de gas y turbina de vapor en ciclo combinado, que es la más adecuada para el caso de la industria papelera. Por último, se realiza una reflexión respecto de las estrategias a seguir en el futuro de la eficiencia energética del sector papelero.