La calibración industrial como signo de calidad

La norma ISO 9001 exige la calibración de todos los equipos de prueba, inspección y medida utilizados en la producción

El Sistema de calibración industrial (SCI) del Ministerio de Industria y Energía fue creado por Real Decreto 2584/1981, de 18 de septiembre, y desarrollado por O.M. de 21 de junio de 1982.

El objeto del SCI es asegurar que el conjunto de los instrumentos de medida utilizados por los laboratorios de ensayo y por los fabricantes industriales se encuentran dentro de tolerancias; y además garantizar la trazabilidad de las mediciones efectuadas a las unidades básicas del Sistema Internacional de Unidades (SI).

La calibración de los instrumentos se acredita mediante el oportuno certificado de calibración, expedido con el modelo oficial en el que constan el resultado de la calibración y la incertidumbre asignada a él.

El Sistema de calibración industrial descansa sobre dos pilares básicos: trazabilidad y coherencia.

Sin trazabilidad no se puede hablar de calibración. La trazabilidad es la propiedad del resultado de una medición, por la cual este resultado se puede relacionar o referir a los patrones o referencias del más alto nivel, y a través de éstos a las unidades fundamentales, por medio de una cadena ininterrumpida de comparaciones. La existencia de esta cadena se tiene que acreditar documentalmente y es necesario que exista un plan de calibración, con los plazos de recalibración bien definidos.

La coherencia es necesaria para que el Sistema de calibración funcione como tal, se consigue con un Grupo asesor de calibración y con la puesta en práctica de procesos de calibración comunes. Así como reuniones periódicas, mesas redondas y cursillos de calibración. En este sentido surge ENAC como un organismo vigilante de la calidad profesional de los organismos de control, con la supervisión y apoyo de un Consejo de coordinación de la seguridad industrial real-mente ejecutivo.

La Entidad Nacional de Acreditación (ENAC) es una asociación auspiciada y tutelada por el Ministerio de Industria y Energía (MINER), de acuerdo con el R. D. 2200/95, que coordina y dirige en el ámbito estatal un Sistema de Acreditación conforme a normas internacionales.

La acreditación ENAC de los laboratorios de calibración aporta al cliente confianza en los servicios de calibración con la trazabilidad adecuada, competencia técnica reconocida y un sistema de calidad auditado por expertos independientes.

Según la norma ISO 9001 todo suministrador debe controlar, calibrar y mantener en perfecto estado los equipos de prueba, inspección y medida que utilice en su proceso productivo, para poder demostrar en todo momento que la producción cumple con las especificaciones comprometidas.

Los equipos deben ser utilizados de forma que se conozca la incertidumbre de sus medidas, y que dicha incertidumbre corresponda con las medidas a realizar.

En consecuencia, un suministrador debe conocer las medidas que realiza en su proceso. Conocer la exactitud que requieren estas medidas, y ser responsable de la elección de los equipos de prueba, inspección y medida. Además debe establecer, documentar y mantener los procedimientos de calibración de los equipos. Se ha de tener un registro que incluya el tipo del equipo, fabricante, número de serie, localización del mismo en la planta, frecuencia de revisiones y controles, método de control, criterios para definir si los equipos cumplen las especificaciones, y normativa a seguir en caso de que sus resultados no sean satisfactorios.

También es importante garantizar que las condiciones ambientales son apropiadas al trabajo a realizar: calibraciones, inspecciones, medidas, pruebas, etc.

La integridad es una condición básica en todas las actividades del laboratorio de calibración. No se puede justificar la realización del trabajo de medida con baja calidad. La calidad debe ser un objetivo.

La preparación de una medida supone conocer los parámetros o magnitudes especificadas que hemos de determinar con exactitud.

Toda medición debe cumplir unos requisitos:

-Conocer el objetivo de la medida.

-El sistema de medida debe poder medir el parámetro de nuestro interés.

-La medida debe ser reproducible.

-Debe poderse calibrar.

Cualquier sistema de medida está caracterizado por una serie de propiedades entre las que destacan:

-Sensibilidad: magnitud más pequeña que se puede medir.

–Estabilidad: variación con el tiempo.

-Influencia del equipo en la medida: efecto de carga del equipo de medida sobre la medida.

-Influencia de la Unidad Bajo Pruebas (U.B.P.) sobre el equipo de medida.

-Pureza de una medida: se mide lo que se desea medir.

Las áreas de calibración son muy diversas; en este artículo hablaremos de la calibración eléctrica en el campo de la baja frecuencia. La medida eléctrica con precisión es esencial para la calibración de instrumentación moderna de tensión continua y baja frecuencia (figura 1).

Podemos resumir que el equipo básico para calibrar en corriente de baja frecuencia puede estar constituido como ejemplo por los siguientes tres equipos de la firma Fluke:

-Calibrador multifunción 5700 A.

-Amplificador de transconductancia 5220 A.

-Shunt de corriente Y5020.

Los cuales pasamos a describir a continuación.

Calibrador multifunción 5700 A

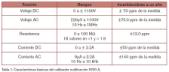

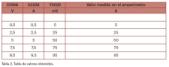

El 5700A figura 2 es uno de los calibradores de Fluke de mayor precisión como así aparece en su tabla de características básicas tabla 1.

Amplificador de transconductancia 5220A

El amplificador de transconductancia 5220A de Fluke figura 3 complementa las posibilidades del calibrador 5700A y funciona como una fuente de corriente ac/dc de precisión. Su nombre Amplificador de transconductancia implica que el nivel de corriente de salida es una función del voltaje de control de entrada. La relación entrada/salida está establecida en 1:1 por lo que el voltaje de entrada en el nivel de entre –20 y 20 voltios producirá una corriente proporcional de salida de entre –20 y 20 amperios. Los voltajes de entrada pueden ser de continua o de alterna dependiendo de los requisitos de la salida. Siendo el ancho de banda para ac de cero a 5 kHz.

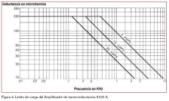

Eléctricamente la salida del amplificador de transconductancia es una fuente de corriente constante con una impedancia de salida que es mucho mayor que la resistencia de carga. Similarmente, su impedancia de entrada es mucho mayor que la impedancia de la fuente de voltaje conectada al amplificador. Presentando un voltaje dependiente del acoplo entre impedancias, llamado voltaje de compliancia, que una vez superado el amplificador pasa a la situación de standby, desconectando la carga. Estos voltajes de compliancia son de 3Vrms para alterna y de ± 4 V para continua. Además la carga inductiva máxima que admite es de 200 microhenrios.

Lo anterior implica que trabajando en alterna el producto de la frecuencia utilizada por la inductancia de la carga viene limitado por los 3 voltios ya que superados estos se produce una situación de overcompliancia y el amplificador pasará a la condición de standby. Pues como sabemos en alterna:

Luego para una I dada los 3 voltios máximos de compliancia limitaran el producto f × L.

Siendo:

I: corriente expresada en amperios.

V: voltaje máximo de compliancia de 3 voltios.

f: frecuencia de la corriente alterna en hertzios.

L: inductancia de la carga en henrios.

En continua V = I R; por lo que el producto I × R no deberá sobrepasar los ± 4 voltios de la condición de compliancia.

Por todo lo anterior, queda claro que la condición de compliancia limita el tipo de carga conectado al amplificador de transconductancia. Esto queda reflejado en el gráfico de la figura 4.

Además los cables que conectan el amplificador a la carga introducen una inducción pues sabemos por electromagnetismo que para dos conductores de diámetro a y longitud l separados una distancia d, la expresión:

Nos da la inducción en henrios/metro.

Si queremos minimizar la inducción introducida por los cables de conexión, tendremos que disponer los conductores muy juntos y a ser posible trenzados y al ser de pequeño grosor se tiene d ˜ 2 a.

Por lo que cosh-1 (d/ 2 a) ˜ cosh-1 1 = 0

Quedando: L / l ˜ 0 H/m

Siendo de este modo prácticamente nula la inducción introducida por los cables de conexión.

Todo lo anterior lo tendremos en cuenta para calibrar un multímetro en su escala de máxima corriente como muestra la figura 5.

Shunt de corriente Y5020

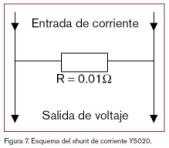

Este shunt de precisión figura 6 de la casa Fluke está diseñado para usarse en calibración con fuentes de corriente de niveles entre cero y 20 amperios y frecuencia entre cero y 5 kHz.

El Y5020 es un shunt de corriente de cuatro terminales. Dos utilizados para llevar la corriente de entrada a ser medida, la cual al pasar por el shunt la caída de tensión producida puede ser leída en los otros dos terminales usando un voltímetro de alta impedancia (Z = 10 M?).

El shunt de corriente usado en el Y5020 tiene un valor de resistencia nominal de 0.01 ohmios, como se ve en el esquema de la figura 7. Este valor tan bajo minimiza la caída de tensión producida en el shunt al paso de la corriente con el objeto de evitar la condición de compliancia del amplificador a él conectado y por otra parte la caída en el producida da una relación directa del flujo de corriente que lo atraviesa.

V = I × R = I × 0.01

Para I = 1 A

V = 1 × 0.01 = 0.01 voltios

Dicha relación es lineal para los valores de corriente entre cero y 20 amperios.

Dado que el calibrador multifunción 5700 A presenta una salida de baja impedancia al aplicarse a ciertos instrumentos de aguja figura 8 de baja impedancia se pueden superar las condiciones de acoplamiento de impedancias dando error en las medidas.

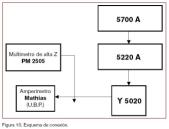

En particular cuando se quieren calibrar amperímetros con shunt exterior a los que se aplica milivoltios para su calibración. Sirva de ejemplo el amperímetro con escala de 0 a 100 A de la casa Mathias figura 9. Para superar este inconveniente conectaremos el calibrador 5700 A que nos daría voltios al amplificador de transconductancia 5220 A que nos daría amperios y este último al shunt Y 5020 que nos presentará los milivoltios requeridos para la calibración. Para comprobar los valores medidos intercalaremos un multímetro electrónico de alta impedancia tipo PM 2505 de Philips, según el esquema de la figura 10.

El esquema anterior montado en la práctica correspondería al mostrado en la figura 11.

Donde según las relaciones anteriores seleccionado un determinado valor en el calibrador obtendremos otro en la salida del shunt según la tabla representada en la tabla 2. Además de los instrumentos de cuadro y los multímetros de aguja y digitales otro instrumento muy importante que se tiene que calibrar es la pinza amperimétrica que también puede ser de aguja, pero que actualmente esta siendo desplazada por las modernas pinzas digitales. Hablemos un poco de ellas y de su calibración.

Pinzas amperimétricas

El método fundamental para la calibración de pinzas amperimétricas se basa en la generación de una corriente patrón a través de un hilo rectilíneo suficientemente largo, y su medida mediante el instrumento (pinza amperimétrica) bajo calibración.

Este sistema presenta en la práctica distintas dificultades, como la de requerir un conductor recto de gran longitud o la de generar con suficiente precisión las elevadas corrientes requeridas para cubrir las diferentes escalas de las pinzas figura 12.

Como alternativa de más fácil implementación se ha propuesto un método de calibración basado en bobinas multiplicadoras de diversa geometría, de forma que la corriente patrón se inyecta en la bobina y la pinza amperimétrica abraza a todo el conjunto de espiras de suerte que la corriente medida por la pinza es la corriente inyectada multiplicada por el número de espiras.

Un hilo rectilíneo indefinido situado a lo largo del eje z crea un campo inducción magnética que en coordenadas cilíndricas es:

B (r, ?, z) =µ0l u?/ 2 pr

Donde :

µ0 es la permeabilidad magnética del vacío =4 p10–7 H/m

l la longitud del hilo.

u?es el vector unitario.

r la distancia al hilo.

De análoga forma, una bobina toroidal situada con su eje de simetría a lo largo del eje z, crea idealmente un campo en su interior que viene dado por:

B (r, ?, z) =µ0 N IB u?/ 2 pr

Donde:

N es el número de espiras de la bobina.

IB es la corriente que pasa por la bobina.

r es el radio medio de la bobina.

Ambas expresiones son similares por lo que se puede suponer que para los puntos del interior de una bobina por la que circula una corriente IB, ésta resulta indistinguible a un hilo indefinido por el que circulase una corriente N veces superior.

Empero, esa expresión para el campo creado por la bobina sólo es correcta en condiciones ideales. Afortunadamente estudios recientes de distintas universidades han demostrado que las bobinas de tipo toroidal dan una buena respuesta debido mas bien a la distribución de sus espiras a lo largo de un ángulo elevado más que al gran número de ellas. Bobinas construidas con 10 espiras dan casi tan buenos resultados como bobinas construidas con 50, si bien, lógicamente, habría que excitarlas con corrientes mayores.

La bobina toroidal de sección circular que utilicemos conectada al amplificador de transconductancia 5220 A la realizaremos teniendo en cuenta que la inducción máxima de la carga conectada a dicho amplificador es de 200 mH. Para ello tendremos en cuenta que la inducción para una bobina toroidal de sección circular con núcleo de aire viene dada de forma aproximada por:

L ˜µ0 N2 S / ( 2 pr )

Siendo:

N el número de espiras.

S la sección circular de la bobina toroidal.

r el radio medio de la bobina toroidal.

µ0 es la permitividad del vacío =4 p 10-7 H/m

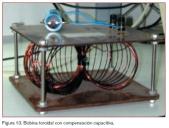

Si una vez construida en la práctica la inducción para ciertos valores de corriente continua produce overcompliancia en el amplificador le pondremos una conveniente compensación capacitiva a la bobina toroidal como muestra la figura 13.

Con un número de espiras N = 50 dejando un ángulo libre para poder introducir la pinza amperimétrica según muestra la figura 14; y teniendo en cuenta que la salida máxima del amplificador de transconductancia 5220 A es de 20 amperios, podremos medir en el eje vertical de la bobina toroidal un total de:

20 ×50 =1000 amperios

Siendo estos 1000 A suficientes para verificar la mayoría de las pinzas amperimétricas de continua según un montaje representado en la figura 15.

Bibliografía

Manuales de servicio de Fluke. Electromagnetismo de Joseph A. Edminister. Instrumentos de medida y su uso de Werner M. Kohler.