Investigaciones biotribológicas en acoplamientos característicos de las prótesis articulares: primeros resultados experimentales

Biotribological investigations on distinctive couplings of joint prostheses: first experimental results

RESUMEN

En los últimos años se han creado diversos ámbitos en el campo de la ingeniería, como el de la ingeniería biomédica, que trata el estudio del apartado técnico de la medicina, como los equipos de monitorización de diversos parámetros o el diseño de las prótesis. en el presente trabajo queremos indagar en el comportamiento tribológico de materiales de última generación utilizados en la investigación biomédica, con referencia a las prótesis de rodilla (TKR) y su mecánica de desgaste. se han analizado y discutido los primeros resultados de pruebas experimentales con el objetivo de hallar las características generales del material para poder ver si se podría mejorar su resistencia al desgaste.

Recibido: 4 de octubre de 2016

Aceptado: 20 de octubre de 2016

Palabras clave Keywords

Biotribología, biología, desgaste, biomateriales protésicos. prótesis de rodilla.

ABSTRACT

In recent years, several areas in engineering such as biomedical engineering were developed. In this field of engineering it is possible to collocate the study of the tribological behaviour of materials used in human joints, named “biotribology”. In the present work the authors discuss some results of experimental investigations with the aim to give to the reader an overview of tribological characteristics of some coupled materials used for total knee replacement (TKR).

Received: October 4, 2016

Accepted: October 20, 2016

Palabras clave Keywords

Biotribology, biology, wear. prosthetic biomaterials, prostheses of knee.

Introducción

El término tecnociencia indica, hoy en día, la frontera donde la ciencia y la tecnología están inextricablemente interconectadas. Entre las diversas ciencias la biología está evolucionando como un importante vínculo causal entre las leyes naturales y las tecnologías. La transferencia de conocimientos de la biología a la tecnología es un campo que tiene el potencial de impulsar grandes avances tecnológicos. El estudio y simulación de sistemas biológicos para ciertas tecnologías se conoce como biomimética1,2. Entre las diversas cuestiones, la biomimética se ha convertido en habitual en el estudio de nuevos materiales para la macroescala, microescala y nanoescala. Encuentra aplicación en diversas áreas científicas que van desde la ingeniería estructural microelectrónica y nanoelectrónica de la bioingeniería y, más recientemente, en el campo de biotribología, que es la ciencia multidisciplinar que estudia los fenómenos de fricción, desgaste y la lubricación entre las superficies en contacto y en movimiento relativo en el interior del cuerpo humano.

Típicos ejemplos de la tribología aplicada a la biología son los que se muestran a continuación:

• Desgaste de las prótesis dentales.

• Tribología de las lentes de contacto y tribología ocular.

• Desgaste de las válvulas cardiacas artificiales.

• Fricción entre la piel y los tejidos, que reduce el confort de las zapatillas, calcetines y vestidos.

• Tribología a microniveles en el interior de las células, de los vasos y los capilares.

• Desgaste en el tejido muscular a causa del acumulo de plaquetas.

• Desgaste en el tejido óseo.

• Lubricación en las superficies del pericardio y de la pleura.

• Tribología de las articulaciones naturales y artificiales.

Con especial referencia al desgaste de las articulaciones humanas, la biotribología trata el estudio del consumo de las prótesis para conocer su vida útil y desarrollar los proyectos que pueden prolongar la duración de la misma. Esta ciencia está estrechamente relacionada con todos los aspectos de la tribología, que afectan a los sistemas biotribológicos.

Materiales para prótesis (biomaterial) deben interactuar con el tejido humano y los fluidos corporales para mejorar o reemplazar las partes anatómicas de las articulaciones humanas. La investigación actual trata de mejorar las propiedades mecánicas de estos materiales para poder realizar dispositivos ortopédicos que, una vez implantados en el cuerpo humano, pueden durar a largo plazo sin desarrollar un daño debido al desgaste.

Este trabajo describe las técnicas experimentales utilizadas para estudiar el comportamiento tribológico de los materiales para prótesis de rodilla que representa una de las principales articulaciones sinoviales humanas del miembro inferior. También se presentan y discuten algunos resultados obtenidos en el laboratorio de Mecánica Aplicada de la Universidad de Salerno.

Conviene destacar que las implantaciones de prótesis de rodilla (TKR) son muy complejas en su diseño, precisamente se deben proyectar para resistir a las solicitaciones mecánicas y a los excesivos ejercicios en la articulación en el día a día, y, sobre todo, tienen que resistir los efectos de la fatiga, a causa de la carga normal que se aplica con un número elevado de ciclos. Gracias a las grandes investigaciones se han desarrollado biomateriales más adaptados al cuerpo y que están realizados por

compuestos.

No existe un único diseño, la elección

de los materiales que utilizar va

en función de aquel diseño que mejor

se adapta a las condiciones solicitadas,

según la actividad física del paciente y

la preferencia del médico quirúrgico.

La resistencia mecánica es fundamental

en la proyección de los implantes

ortopédicos de rodillas. Y los

implantes protésicos tienen que ser

suficientemente flexibles para consentir

algunos de los estreses mecánicos

aplicados en la rodilla, y descargados

moderadamente encima de los huesos.

En el caso del diseño protésico, si

la prótesis es demasiado rígida, el implante

absorberá la mayor parte del estrés,

protegiendo el hueso de las condiciones

de cargas. Así se refuerza y se

deja crecer el hueso. De hecho, el cuerpo

humano pierde tejido óseo similar

a la pérdida de masa muscular experimentada

por las personas que levantan

mucho peso en gimnasio durante un

periodo largo de tiempo.

Debido a la funcionalidad de las articulaciones,

en especial para las rodillas,

los componentes femorales deben

rozar con la superficie del inserto tibial,

creando fricción. Por tanto, la resistencia

al desgaste es importantísima,

ya que, partículas minúsculas de material

pueden incrustarse en la superficie

y permanecer en el tejido muscular que

envuelve el implante. Tales partículas

pueden provocar movimientos asépticos,

a causa de la pérdida de geometría

o reacción inflamatoria con el tejido

circunstante.

Prótesis de rodilla

La rodilla, que es una de las articulaciones

más importantes y más

complejas en el cuerpo humano, se

encuentra en el extremo inferior del

muslo (fémur), la parte superior de

la pierna (tibia) y la rótula (figura 1).

Estos tres huesos están cubiertos por

cartílago articular, que es una tela

dura, lisa que permite el movimiento

relativo de áreas de contacto.

Los meniscos están situados entre

el fémur y la tibia con la función

de absorber las tensiones del cuerpo a

través de la tibia. Cuatro ligamentos

principales unen el fémur a la tibia y

proporcionan estabilidad. Los músculos

largos del muslo dan fuerza a la

rodilla. Las superficies restantes de la

rodilla están cubiertas por la membrana

sinovial que libera un líquido que

lubrica el cartílago, reduciendo la fricción

entre las partes en movimiento

relativo. Esta articulación trabaja todo

el día y por eso tenemos la necesidad

de tenerla en un buen estado de salud.

Si la rodilla no tiene un estado de salud

bueno, esto puede causar molestias en

nuestra vida cotidiana, al caminar o al

correr. Se debe controlar la actividad

deportiva, por ejemplo el correr causa

daños de rebote en las rodillas y rebaja

la consistencia del cartílago. De hecho,

cuando este queda consumido los huesos

entran en contacto directo o semiindirecto

y se desgastan mutuamente.

El cartílago hace de amortiguador de

los huesos que une para prevenir dicho

efecto.

Cuando se consume casi totalmente,

es la hora de cambiar la rodilla original

por una prótesis (figura 2). Esta

cirugía de reemplazo (total knee replacement

– TKR) es hoy en día uno de los

grandes avances en bioingeniería.

El consumo del cartílago se manifiesta

a partir de los 50 años. Las

cargas se van incrementando o restan

iguales, según la variación de peso en

el transcurso de la vida. El cartílago

poco a poco se consume soportando

la misma carga o más, pero con menos

superficie de amortiguación. Debido

a este consumo cuando se llega

a un cierto punto inician los dolores.

Con el consumo del cartílago se deja

paso al hueso, que queda descubierto.

El hueso se hipertrofia y se empieza a

consumir, y esa es la fuente de dolor,

porque la articulación no puede hacer

su movimiento original y da lugar al

desgaste del menisco. Llegados a este

punto la única solución es la intervención

ya explicada. Se debe introducir

en el cuerpo dicha prótesis, que tiene

que hacer la misma función que la rodilla

original. La causa de la intervención

se llama artrosis articular. Es una

enfermedad crónica caracterizada por

la degradación gradual del cartílago

que provoca dolor y limita nuestra actividad

física.

En la intervención se suprime el cartílago

enfermo y los residuos de hueso

del fémur y de la tibia y se reemplazan

por dos componentes de metal (aleación

de cobalto-cromo-molibdeno,

generalmente). Entre estos dos componentes

metálicos se coloca un inserto

de polietileno que puede ser móvil o

fijo para el componente tibial metálico.

En algunos casos es necesario aplicar un polietileno de implantes hasta

la rótula. La prótesis total tipo actual

(figura 3) consta, básicamente, de cuatro

partes: una curva de placa metálica

que se fija en la región distal del fémur,

una placa de metal plana que se fija a la

región proximal de la tibia, un polietileno

(elemento espaciador) para mediar

entre las dos placas y, por último, una

rótula artificial de polietileno. Para fijar

las placas de metal en las porciones

óseas anteriores, hay dos estrategias diferentes:

una implica el uso de un agente

de la vinculación (rodilla cementada)

mientras que la otra utiliza el proceso

de regeneración de hueso (prótesis de

rodilla no cementada).

Los materiales con que se producen

hoy en día las rodillas son biocompatibles,

no deben dar lugar a una reacción

del sistema inmune e introducir propiedades

mecánicas tales como para

soportar la carga y la tensión ejercida

por la parte superior del cuerpo humano.

También deben ser capaces de

mantener la forma del componente un

largo tiempo sin desgaste.

Es importante distinguir los mecanismos

fundamentales de desgaste

(adhesión, abrasión y fatiga). Los cambios

en el aspecto (características morfológicas)

de la superficie de apoyo se

conocen como el daño de desgaste y

los modos de desgaste y se determinan

viendo el funcionamiento en la

prótesis. Uno o más mecanismos clásicos

de desgaste pueden funcionar a la

vez y producir un modo particular de

desgaste, y una prótesis puede tener

diversos modos particulares durante

su duración en vivo. El tipo predominante

de desgaste de una prótesis articular

puede ser diverso, porque su

funcionamiento varía en función de

su proyección. También pueden verificarse

diversos tipos de desgaste en un

momento diverso durante la vida útil

del implante. El daño de un implante

es el resultado de todo los mecanismos

de desgaste que han actuado sobre este

de este durante su vida útil3.

Los modos de desgaste que actúan

en una TKR son los siguientes:

• Modo 1: Resultado del desgaste a

partir del movimiento que se proyecta

porque se produce entre las superficies

de contacto primarias, como el movimiento

anatómico en la superficie de

polietileno.

• Modo 2: El desgaste se refiere a

la condición de la superficie de apoyo

primaria en polietileno con el inserto

tibial que la aguanta. Un ejemplo es la

cara inferior del inserto tibial que roza

con el componente tibial, uno de metal

y el otro de plástico.

• Modo 3: Se refiere al desgaste de

la superficie primaria de apoyo con

el componente femoral, como en el

modo 1 pero con partículas contaminantes

de un tercer cuerpo. De este

modo, dichas partículas se desgastan

directamente una o dos superficies de

contacto primarias. Este modo de desgaste

se conoce como desgaste a tres

cuerpos o Three Bodies o usura abrasiva

y causa cambios permanentes en

las superficies de contacto primario de

la prótesis.

• Modo 4: Se refiere a dos superficies

secundarias (no principales) que

rozan entre sí. Un ejemplo es el modo

de desgaste que incluye la colisión del

componente femoral con el borde del

inserto tibial: movimiento de cara metal-

cemento o hueso-cemento o un revestimiento

porosos con una superficie

metálica; movimiento entre la cara exterior

del inserto tibial con el soporte

metálico y el rozamiento entre un

tornillo de sujeción con otra parte metálica.

Las partículas producidas por

este tipo de desgaste pueden causar un

desgaste abrasivo y una infección de la

zona.

El modo 1 de desgaste es necesario

para el funcionamiento de la prótesis,

mientras que los modos 2, 3 y 4 no son

intencionados. Las condiciones operativas

en vivo son variables y diversos

tipos de desgaste se pueden verificar

simultáneamente. La importancia clínica

y la interacción de los modos de

desgaste los aclararemos con un ejemplo:

una cadera o una prótesis de rodillas

que están bien fijadas y funcionan

bien tienen una baja tasa de desgaste

superficial articular en el modo 13.

La liberación gradual de partículas

de polietileno en el tejido muscular

puede provocar una baja velocidad de

absorción de esfuerzos por parte del

hueso, que puede aumentar el movimiento

relativo entre el implante y el

hueso adyacente. Tal movimiento relativo

provoca que el modo 4, según

del tipo de prótesis articular, pueda

generar partículas de hueso, cemento

o metal. Dichas partículas pueden influir

en el modo 1 pasando a través del

contacto directo provocando desgaste

a tres cuerpos (modo 3). El componente

femoral puede ser rayado de esta interacción.

Además, en un modo independiente,

las partículas duras pueden

incorporarse en el polietileno y actuar

como una fuente abrasiva en curso. La

mayor rugosidad superficial de apoyo

del componente femoral puede aumentar

la velocidad de desgaste del polietileno

en el modo 1, a causa del mayor

desgaste abrasivo de dos cuerpos.

Este desgaste del polietileno puede

aumentar la tasa de producción de partículas

de este material, que incrementa

la tasa de absorción del hueso, con

su consecuente movimiento relativo y

posible fallo eventual del implante. En

el transcurso del tiempo, la secuencia

de eventos es variable. Desde el punto

de vista práctico, un problema con la

fijación puede traer problemas de desgaste

y viceversa.

Materiales de reemplazo de rodilla

Muchas combinaciones de materiales

se utilizan hoy en día para las prótesis,

entre ellos las parejas más utilizadas

son: metal-polietileno, metal-metal,

cerámica-cerámica y cerámica-polietileno4,5.

Además, los materiales dentro

de la artroplastia de rodilla son escogidos

en función de la resistencia química

y la biocompatibilidad. Según el

modo de interacción del material con

el cuerpo y las sustancias químicas en

el interior, se puede producir corrosión

y causar inflación en el interior de la

prótesis entre la junta y la mecánica del

implante.

Aleaciones metálicas

Las aleaciones metálicas son los materiales

más utilizados en los implantes

ortopédicos. Mientras que algunos

materiales puros tienen características

excelentes para su uso como prótesis,

los materiales compuestos se

utilizan para producir nuevos elementos

metálicos únicos que tienen un

buen equilibrio de las características

deseadas.

Aceros inoxidables, aleaciones de

cromo-cobalto y las aleaciones de titanio

son los materiales principales de

las prótesis totales de rodilla. El acero

inoxidable es una aleación muy fuerte

con una baja composición de otros materiales

como el cobalto-cromo que, a

su vez, son muy duros, biocompatibles

y resistentes a la corrosión y el molibdeno

le da tenacidad. Las aleaciones de

titanio son las más flexibles de todas las

aleaciones utilizadas en la ortopedia,

con un peso más ligero que la mayor

parte de las aleaciones ortopédicas,

gracias a la variación del grado de aluminio

y vanadio.

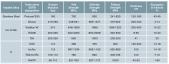

En la tabla 1 se muestran las propiedades

mecánicas del acero inoxidable,

las aleaciones cobalto-cromo y las

aleaciones de titanio. El cobalto-cromo

está considerado el material más

elegido para los componentes femorales,

y es el más rígido, el más fuerte

y el más duro de cuanto lo puedan ser

el acero inoxidable y el titanio. Estos

materiales son utilizados para los componentes

femorales y tibiales. Además,

son los últimos materiales desarrollados

por la tecnología actual6.

El plato tibial, en su funcionamiento

no articular, no necesita las propiedades

de dureza superficial para las

medidas del elemento femoral. Por

tanto, el plato tibial muchas veces se

hace de alguna aleación metálica robusta

indicada en la tabla anterior.

Con el control de la biocompatibilidad,

que es un factor característico en

la elección de los materiales, se garantiza

una buena aceptación por parte

del cuerpo.

El titanio es muy biocompatible.

Por eso, las aleaciones de titanio se utilizan

muchísimo en la fabricación de

los componentes tibiales. También son

más flexibles que el acero y el cobalto-

cromo. Permiten el estrés mecánico

aplicado en la rodilla para que se transfiera

eficazmente al hueso, favoreciendo

así el crecimiento de este. Compartir

las propiedades físicas y mecánicas

del hueso permiten al material favorecer

la generación ósea entre la tibia y

el implante protésico, sustituyendo la

necesidad del cemento.

Revestimientos cerámicos

Los modos de fallo de las prótesis totales

de rodilla (TKR) son la osteólisis

y el movimiento aséptico causado

por los derbis de polietileno. Con los

factores principales se constituyen las

entidades de desgaste:

• El nivel de la actividad física del

paciente.

• El esfuerzo aplicado a la articulación.

• Las propiedades del material y las

imperfecciones superficiales del implante.

• Las propiedades mecánicas de las

cerámicas que hacen de ello una buena

elección para los implantes de rodillas

según el aumento de las prestaciones

de los implantes y el rango de edad

entre personas mayores y jóvenes. En

particular los jóvenes son la generación

más activa debido a su actividad

física. De ahí que deba tener una cierta

dureza, permeabilidad y biocompatibilidad.

Estas propiedades favorecen la

elección de las cerámicas como material

para prótesis o, por lo menos, de

recubrimiento de otros materiales no

cerámicos.

Las cerámicas son extremadamente

duras y cuanto mayor sea la dureza

mayor será la resistencia al desgaste y

al scratch. También son muy permeables

al líquido polar y al líquido sinovial

que se encuentra en la rodilla. El

líquido se extiende sobre la superficie

de la materia, obteniendo así una mayor

lubricación de la superficie.

Existen cerámicas en su estado oxidativo máximo que son químicamente estables. Al contrario, los metales liberan iones en el interior del cuerpo, que, en algunos casos, reaccionan químicamente con el tejido muscular y pueden acarrear infecciones y un control quirúrgico. Cerca del 10-15% de los americanos son sensibles al níquel (Ni), que muchas veces llevan dentro aleaciones de cromo-cobalto convencional. Los revestimientos de cerámica aportan un escudo a estos iones metálicos, haciendo que el material sea fiable a largo plazo8.

Alúmina (Al2O3)

El óxido de aluminio o alúmina es un material cerámico muy duro con un bajo coeficiente de fricción, que lo hace ideal para los revestimientos para prótesis articulares de rodillas. A causa del crecimiento del grano que resulta de su proceso de sinterización, la alúmina puede ser producida con algunas porosidades indeseadas. Sin embargo, los granos grandes en la microestructura del material, que determinan una debilidad y una mayor fractura, pueden ser en gran parte evitados insiriendo óxido de calcio (CaO) u óxido de magnesio (MgO) en el proceso de sinterización.

Su fuerte estructura cristalina se traduce también en su defecto indeseado en sus características, una baja resistencia a la propagación de las grietas. La alúmina presenta valores de resistencia a la fractura bajos, muy inferiores a aquellos de las alecciones metálicas utilizadas, o sea que el material no conseguirá deformarse ante una fuerza mayor.

El óxido de zirconio o zirconita es un material muy fuerte, con una resistencia a la fractura y a la flexión de valores de cerca dos veces más grande que la alúmina. Además, la investigación de la zirconita ha determinado que esa misma reduce el desgaste del polietileno entre 4 y 5 veces respecto al cobalto-cromo (Co-Cr). Muy inestable en la naturaleza, la zirconita necesita juntarse con otro material para estabilizarse y confirmar que la unión es segura en el interior del cuerpo. Los materiales cerámicos compuestos han sido desarrollados para combinar la estabilidad química y el bajo coeficiente de fricción de la alúmina con la resistencia mecánica y la resistencia a la fractura de la zirconita.

La alúmina y la zirconita están consideradas susceptibles a la rotura frágil respecto a las aleaciones metálicas convencionales. Por lo tanto, los estudios se han concentrado en la búsqueda de materiales avanzados que unan una estructura sólida con una cierta dureza superficial.

Zirconita (ZrO2)

El óxido de zirconio o zirconita es un material muy fuerte, con una resistencia a la fractura y a la flexión de valores de cerca del doble que la alúmina. Además, la investigación de la zirconita ha determinado que reduce el desgaste del polietileno entre 4 y 5 veces respecto al cobalto-cromo (Co-Cr). Muy inestable en la naturaleza, la zirconita necesita ser juntada con otro material para estabilizarse y confirmar que la unión es segura en el interior del cuerpo. Los materiales cerámicos compuestos han sido desarrollados para combinar la estabilidad química y el bajo coeficiente de fricción de la alúmina con la resistencia mecánica y la resistencia a la fractura de la zirconita.

Referenciando el diagrama de tenacidad de fractura versus módulo de Young, la alúmina y la zirconita están consideradas susceptibles de rotura frágil respecto a las aleaciones metálicas convencionales. Por lo tanto, los estudios se han concentrado en la búsqueda de materiales avanzados que unan una estructura sólida con una cierta dureza superficial.

Nitruro de Titanio (TiN)

El nitruro de titanio es un revestimiento cerámico muy duro, 2.000-2.500 HV, haciéndolo un material privilegiado para su utilización en los componentes articulares médicos. Con mayores propiedades de dureza con respecto a la alúmina, los revestimientos de TiN reducen notablemente la resistencia al desgaste de los materiales en aleaciones metálicas. El nitruro de titanio aporta también un acabado superficial liso a las aleaciones metálicas.

Respecto a un componente en aleación de cobalto-cromo no revestido, el nitruro de titanio le da una serie de

ventajas. Este tipo de revestimiento reduce

la tasa de desgaste en casi el 50%,

mientras que también se reduce el coeficiente

de fricción a cerca del 12%.

Además, el TiN es muy biocompatible.

Este fue el propósito para hallar este

tipo de material. El diagrama de las figuras

4 y 5 es una guía práctica para la

selección de materiales7.

Los 2 Polímeros

El polietileno a altísimo peso molecular

(UHMWPE) es un material convencional

utilizado en insertos tibiales

y componentes tibiales que sirve para

amortiguar el menisco. Siendo sus

propiedades valores de resistencia muy

altos, el inserto tibial permite que el

metal o componente femoral de cerámica

se deslice uniformemente sobre

su superficie, imitando el movimiento

natural de la rodilla con la baja fricción

del cartílago contra el menisco.

El UHMWPE se utiliza también en

componentes protésicos de rotula (figura

6).

El componente tibial convencional

de hoy en día consiste en un elemento

de metal (MB) con un soporte en polietileno,

respecto a aquellos sin dicho

soporte en polietileno (AP) de 1970.

Con diferencias significativas en la

funcionalidad y las prestaciones de los

dos modelos estudiados por Adalberth

(2001), una proyección del inserto tibial

en polietileno puede ayudar a economizar

dichas prótesis y contribuye

con el Sistema Nacional de Salud.

Con pocas elecciones clínicamente

probadas, el polietileno es fundamentalmente

bueno para la libre circulación

y el funcionamiento práctico

a disposición de los pacientes con

problemas en las rodillas, limitando

la posibilidad de crear junciones en la

prótesis o sufrir la fusión permanente

de la rodilla9.

Los problemas de desgaste y daño

a fatiga del UHMWPE continúan

limitando la longevidad de las sustituciones

de rodillas. La TKR cuenta

con una vida media de 20 años. Cerca

del 25% de los controles de estas

prótesis se deben al desgaste o al daño

de la superficie tibial o del inserto, en

los cuales la inserción de los derbis de

material puede provocar un fallo en la

prótesis.

El método de Hood sirve como referencia

fundamental para determinar

el modelo de daño de los componentes

de UHMWPE, entre los que se encuentran:

scratch (90%), pitting (81%)

y burnishing (75%), que son las formas

más comunes de daño superficial. Las

investigaciones también han determinado

que la proyección de la prótesis

y el peso del paciente tienen un efecto

directo sobre la magnitud del desgaste,

los mecanismos de fatiga aplicados

en la generación de derbis que puedan

provocar infecciones en el tejido muscular.

La osteólisis (exposición del hueso a

las partículas de UHMWPE, cemento

óseo o derbis metálicas) se considera

una complicación importante en las

TKR. Se han encontrado estos efectos

en el 30% de los implantes protésicos

de rodillas no cementados con respecto

al 0-20% de los implantes cementados

entre los primeros 5 años de la

cirugía.

Los efectos de la osteólisis y el desgaste

de los elementos de UHMWPE

pueden evitarse en gran parte con el

uso de UHMWPE altamente reticulado

(UHMW cross-linking). La reticulación

(cross-linking en inglés) del

material con el uso de radicaciones

gama a haz electrónico ha demostrado

reducir el desgaste superficial hasta

el 81%. Como resultado, esto tiene un

efecto negativo sobre algunas propiedades

mecánicas fundamentales del

elemento en polietileno. Los valores

a la propagación de grietas por fatiga,

resistencia a la tracción, resistencia

a la enervación y a la carga de rotura

se reducen cuanto mayor es la reticulación.

Por tanto, con la presencia de

una fisura en el elemento no se propagará

tan rápidamente en un elemento

en UHMWPE cross-linking que en un

elemento convencional.

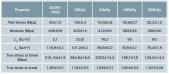

La tabla 3.2 debajo muestra el efecto

de la reticulación para distintos grados

de dosis de radiación y sus propiedades mecánicas asociadas10,11. Como podemos observar, la resistencia a la fractura aumenta según la dosis de radiaciones que apliquemos a la pieza, mientras que la ductilidad y la rigidez disminuyen significativamente. En la intención de aumentar la resistencia al desgaste del UHMWPE, se tiene que comprender que ganamos en algunas cosas pero en otras no en gran medida. El uso de la reticulación hoy en día todavía es objeto de discusión y controversia; de ahí que se estén llevando a cabo muchas investigaciones.

Investigación experimental

Es importantísimo saber cómo funciona el desgaste dentro de una prótesis de rodilla para ver cómo puede afectar a la salud de todo aquello que lo rodea.

Las primeras pruebas se hacían con los tribómetros pin-on-disc. Pero estos tribómetros no daban resultados objetivos y en muchos casos se hacían sin lubricación, lo cual no estaba bien porque en la rodilla hay un lubricante natural llamado líquido sinovial que favorece el movimiento de la articulación. Ahora las pruebas se hacen en tribómetros especiales proyectados para este tipo de tarea.

En este capítulo haremos un pequeño estudio sobre las características tribológicas del UHMWPE haciendo una serie de pruebas en el Laboratorio di Meccanica Applicata alle Macchine del Dipartimento di Ingegneria Industriale de la Università di Salerno.

El objetivo es hallar las características generales del material para poder ver si en un futuro se podría mejorar su resistencia al desgaste.

Queremos averiguar el desgaste y la fricción del polietileno con el acero y el titanio utilizado en las prótesis. Para poder hacer dicho estudio utilizaremos el tribómetro Reciprocatory Friction Monitor (DUCOM), que es de la clase pin-on-slab o pin-on-flat de movimiento reciproco (figura 8). Los datos son recogidos por el programa Winducom que nos facilita el fabricante del mismo tribómetro. Después de haber obtenido dichos datos, procederemos a analizarlos para poder comparar el emparejamiento con cada uno de los materiales.

Este equipo realiza pruebas con un movimiento alternativo o recíproco, es del tipo pin-on-slab o pin-on-flat, en el que como pin podemos poner una esfera o un pin propiamente dicho, que serán los causantes del desgaste. En la parte inferior se pone un disco o un cuadrado y es la parte fija del tribómetro donde se verá la línea de desgaste. Los datos se obtendrán gracias a un software que suministra el mismo fabricante de la máquina y que está dedicado solo a evaluar los parámetros fundamentales que se le introducen. El programa te devuelve las curvas de la fuerza de fricción y a partir de esta con la fuerza de cierre del sistema aplicada en el contacto calcula el coeficiente de fricción y hace la gráfica de su progresión.

Las principales característica se pueden recoger en condiciones secas y de lubricación. Permite también estimar las características de desgaste en todos los materiales. Este dispositivo está indicado también para realizar pruebas biotribológicas y permite el ensayo de materiales que se van a introducir en el cuerpo humano.

La máquina puede aplicar unas car-gas de contacto desde un 1 N hasta 20

N. Puede operar con un gran rango de frecuencias desde 0,1 Hz hasta 35 Hz. Nos permite fijar una serie de parámetros, como la humedad, la temperatura y la carrera que queramos que haga encima del material que se prueba. Estos parámetros se controlan gracias a una serie de sensores insertados en el ambiente de trabajo. Una temperatura alta se obtiene gracias a una resistencia eléctrica que mantiene este parámetro donde deseamos. Los datos se recogen gracias a un termopar ubicado en la cámara. Podemos saber la temperatura de la cámara de trabajo, del lubricante y de la superficie fija durante el desarrollo del test.

La figura 9 muestra el detalle de zona de trabajo. Podemos ver el termopar insertado en la pieza de plástico y el brazo que aplica la carga en el ensayo.

La parte experimental de este trabajo está destinado a pruebas de desgaste y de fricción para el polietileno a altísima densidad (UHWMPE). Se escogieron esferas de dos materiales para hacer las pruebas con el polietileno. El primero fue el acero inoxidable AISI 420C (módulo de Young = 200 Gpa; módulo de Poisson = 0,28; dureza HRC = 28 ÷ 42) y el segundo fue el titanio TiAl6V4 (módulo de Young = 114 Gpa; módulo de Poisson = 0,34; dureza HRC > 52). El polietileno a altísima

densidad es del tipo GUR 1050, que

se utiliza muchísimo para los implantes

corporales porque ya viene esterilizado

con una cierta radicación que

lo dota de unas determinadas propiedades.

Se cortó de un inserto tibial

en cuadrados de 5 x 5 x 5 milímetros.

Como lubricante se ha utilizado un

fármaco llamado Hyalgan®, cuya formulación

contiene una gran cantidad

de hialuronato sódico. Este se utiliza

para ayudar a regenerar el cartílago y

es muy parecido en consistencia y en

propiedades al líquido sinovial que

tenemos en las rodillas.

Las pruebas que se han hecho han

sido la mitad en seco y la otra mitad

con lubricante. Las pruebas se hicieron

en un rango de fuerzas de 10, 15 y

20 N y un rango de frecuencias de 5,

10 y 20. Las fuerzas no se han elegido

porque sí, sino que se intentaba representar

la presión de contacto, que es

entre unos 16 MPa y unos 31 MPa según

el peso de la persona y el tipo de

prótesis.

Resultados obtenidos y conclusiones

En los siguientes diagramas se muestran

los valores de la tasa de desgaste

y coeficiente de fricción en función de

la carga aplicada con y sin lubricación.

Para medir el desgaste se realizaron las

mediciones de peso antes y después de cada prueba con el fin de determinar cuánto material se eliminó durante el proceso que duraba la prueba.

Los valores no distan mucho unos de otros y se incrementa en unas décimas de micras su valor al cambiar de frecuencia. El aumento con la frecuencia se explica porque al intentar ir mar rápido se tiene que superar una fuerza mayor para incrementar la velocidad.

Se puede apreciar en condiciones secas el aumento de coeficiente de fricción debido a la frecuencia. Esto se debe a que a más velocidad se debe hacer una fuerza superior para poder vencer la resistencia de la fricción. Tenemos una excepción, como comentamos en el apartado anterior, y es que a 15 N y 10 Hz nos sale un coeficiente de fricción más bajo. Esto se puede deber a que la esfera entra en un régimen de fluidodinámica, por lo cual va más rápido.

En la parte con lubricante podemos ver que aumenta de 5 a 10 Hz pero en 20 Hz baja. Esto se debe a la naturaleza del lubricante, el cual es muy denso pero con una gran velocidad se vuelve más líquido y permite un mejor deslizamiento de la esfera durante la prueba.

Hemos podido ver que en condiciones secas el acero ha marcado mejores valores tanto de tasa de desgaste como de coeficiente de fricción. Esto es bueno porque en vivo tenemos que reducir al mínimo la cantidad de derbis, porque causan la gran mayoría de complicaciones a la hora de las infecciones y su posterior tratamiento. Con lubricante los coeficientes son muy parecidos y casi no hay diferencia. Esto quiere decir que los dos materiales tendrían un buen comportamiento dentro del cuerpo.

Podrimos decir que el UHMW es un material buenísimo porque cuesta mucho desgastarlo si no es metiéndole mucha carga y a muy largo plazo. Según otros estudios durante una vida de dos años la prótesis solo pierde 2 mg. Nosotros solo hemos conseguido desgastar una décima parte de esta, lo cual ya es bastante viendo otros resultados en otras lecturas.

Como conclusión pensamos que siempre hay que ir avanzando en esta materia. Hemos podido ver y comprobar que ya de por sí este material es muy bueno y no causa problemas, pero nosotros, los ingenieros, tenemos que seguir investigando para hallar materiales que se comporten mejor que los que tenemos actualmente. El acero que hemos probado se parece al que se utiliza en las prótesis y ha marcado los mejores resultados, pero el acero tiene ciertos problemas de biocompatibilidad. Por lo tanto, debemos intentar conseguir estas mismas características en otros materiales que tengan una buena aceptación por parte del cuerpo humano, ya que lo llevaremos un periodo largo de tiempo. Nos gustaría acabar diciendo que ha sido un gran trabajo en el que hemos aprendido conceptos que desconocíamos total-mente y que en un futuro pueden llegar a sernos muy útiles para nuestro trabajo.

Agradecemos a Elías Pérez del Canto su actividad de medida y elaboración de datos durante el desarrollo de su Trabajo de Fin de Grado llevada a cabo en el Laboratorio de Mecánica Aplicada de la Universidad de Salerno (IT) dentro del marco del programa Erasmus+ para estudiantes.

bibliografía

– R. A. Singh and E. Sung Yoon: Biomimetics in Tribology -Recent Developments. Nano-Bio Research Center, Korea Institute of Science and Technology, Seoul 130-650 (Received 20 August 2007).

– P. Gruber et al. (cds.) Biomimetics – Materials, Structures and Processes, Biological and Medical Physics. Biomedical Engineering, DOI 10.1007/978-3-642-11934-7_3, © Springer-Verlag Berlin Heidelberg 2011.

– T.P. Schmalzried and J.J Callaghan: Current concepts rewiew- Wear in total hip and knee replacements. J. Bone, Jt Surg. Am, 81 (1999).

– Zimmer’s Gender Solutions: The first knee designed specifically for women. On line source.

– Zimmer’s Gender Solutions: Materials used in orthopaedic implants. On line source.

– J. J. Callaghan: The adult knee. 2 volumes. Edited by J. J. Callaghan et al. Philadelphia: Lippincott Williams & Wilkins, 2003. ISBN: 0-7817-3247-6.

– M.F. Ashby: materials selection mechanical design. Second edition. Department of Engineering, Cambridge, University, England. Butterwort Heinemann, Oxford Auckland Boston Johannesburg Melbourne Newdelhi. ISBN 0 7506 4357 9 (2000).

– Bioceramics and Alternative Bearings in Joint Arthroplasty. 12th BIOLOX® Symposium Seoul, Republic of Korea September 7 – 8, 2007 Proceeding. Editors: Jun-Dong Chang M.D, Karl Billau. ISBN: 978-3-7985-1782-0 (Print) 978-3-7985-1783-7.

– S.M. Kurtz: UHMWPE Biomaterials Handbook: Elsevier Academic Press (3rd Edition-2015), William Andrew, ISBN 9780323354011 e Book ISBN :9780323354356.

10 Rice JR, Sorensen EP. Continuing crack-tip deformation and fracture for plane-strain crack growth in elastic–plastic solids. J Mech Phys Solids 1978;26:163–86.

– A. Gomoll, T. Wanich, A. Bellare: J-integral fracture toughness and tearing modulus measurement of radiation cross-linked UHMWPE. Orthopaedic Research Laboratory, Department of Orthopaedic Surgery, Brigham and Women’s Hospital, Harvard Medical School.

– A. Z. Szeri. Tribology: friction, lubrication, and wear. Published Washington: Hemisphere Pub. Corp. (1980). ISBN 0070626634 (McGraw-Hill).

– J. Halling: Introduzione alla tribologia. Attrito, usura, lubrificazione – Tecniche Nuove (1981).

– J.H. Dumbleton, Tribology of natural and artificial joints. Tribology Series 3. Elsevier Scientific Publishing Company. (1981).

– D. Dowson, History of Tribology. Professional Engineering Publishing Limited, London. (1998).

– F. Chavez Martinez: La tribologia: Ciencia y tecnologia para el mantenimiento. Editorial Limusa (2002), ISBN: 9789681853174.

17.B. Bhushan: Priciples and applications of tribology. J. Wiley & Sons, INC. (2002). ISBN 978-0-471-15893-6.

– W. Stachowiak, A.W. Batchelor: Experimental Methods in Tribology. Elsevier Science (2004). ISBN :9780444515896.

– R. G. Bayer: Mechanical Wear Fundamentals and Testing. CRC Press (2004) Series: Mechanical Engineering ISBN 9780824746209.

– Stachoviak, A.W. Batchelor: Engineering Tribology. Elsevier Butterworth-Heinemann –USA (2005). ISBN: 13978-0-7506-7836-0.

– R.R. Seeley, T.D. Stepens and P. Tate: Anatomiy & Physiology. (2006). Edizione italiana a cura di F. Amenta et alii.

– G.E. Totten. Handbook of Lubrication and Tribology: Volume I (2006). Taylor & Francis Group, Boca Raton, London. New York. ISBN-10: 0-8493-2095-X.

– R. Gohar and H. Rahnejat, Fundamentals of Tribology. Imperial College Press, Editor Tjan Kwang Wei. (2008).

– A. Ruggiero and C. D’Agostino, Synovial Biobearings: where tribology meets biology. International Journal of Mechanical Engineering and Industrial Design – ISSN:2280-6407 (2015), 3(2): 8-14.

– S. Affatato, A. Ruggiero M. Merola, Advanced biomaterials in hip joint arthroplasty. A review on polymer and ceramics composites as alternative bearings. (2015) Composites Part B: Engineering, 83, art. no. 3697, pp. 276-283. DOI: 10.1016/j. compositesb.2015.07.019.

– A. Ruggiero and C. D’Agostino: On the Bio-Tribological Behavior of Lower Limb Synovial Joints. International Journal of Mechanical Engineering and Industrial Design – ISSN:2280-6407 (2016), 1(1): 1-12.

– A. Ruggiero, R. D’Amato, E. Gómez, Experimental analysis of tribological behavior of UHMWPE against. AISI420C and against TiAl6V4 alloy under dry and lubricated conditions. (2015) Tribology International, 92, pp. 154-161. DOI: 10.1016/j. triboint.2015.06.005.