Innovación en los estudios de métodos y tiempos para el análisis de la productividad

La renovación de los sistemas de medición de la productividad en los procesos de fabricación permite mejorar le eficacia y rentabilidad de la empresa

Los procesos de fabricación son el “motor” de toda empresa de transformación, por lo que deben ser medidos y estudiados convenientemente, es decir, estandarizados, tanto desde el punto de vista de la metodología de trabajo como de la valoración de las operaciones que integran los procesos.

La tendencia actual en las empresas en un entorno tan competitivo se encamina hacia una automatización de los procesos, relacionando directamente la innovación en las instalaciones al aumento de la productividad en la fabricación, y dejando de lado, por otra parte, el análisis y estudio del global de los procesos.

Toda empresa debe partir de la base de estudio de capacidad con el objeto de conocer exactamente dónde está y hasta dónde puede llegar, conocer sus costes y así mismo sus márgenes… es decir, debe medir su proceso, ya sea automatizado o manual.

Se dice que los estudios de métodos y tiempos están obsoletos, pero cuando hace años eran un fin, apretar al personal para que la producción fuese mayor en base a un aumento del esfuerzo, ahora se han convertido en la herramienta idónea e indispensable para cualquier empresa que quiera mejorar.

Lógicamente, hay áreas donde el estudio de métodos y tiempos es de poco valor, o procesos donde el tiempo de operaciones en los que participa directamente el personal incide en menor medida en la obtención de la producción que el tiempo de una máquina o un sistema mecanizado, teniendo en cuenta, así mismo, que toda automatización debe conllevar un estudio de viabilidad, donde el conocimiento de hipótesis de capacidad se hace indispensable.

Por otra parte, la gran mayoría de los procesos de fabricación actuales evolucionan lentamente hacia la automatización, basando la producción en la manipulación del producto por parte del personal, y convirtiendo los estudios de la metodología de trabajo y la obtención de los valores de las operaciones que integran el proceso en la base indispensable para el conocimiento de su capacidad y para abordar e implicar a la empresa en un proceso de mejora continua.

Debemos tener en cuenta que los salarios tienden a ser más altos en las industrias altamente automatizadas con un contenido mínimo de mano de obra, tendiendo en consecuencia, a forzar hacia arriba los salarios en las industrias no automatizadas, cuya competencia más fuerte nos viene de países con salarios más bajos y con niveles de vida también menores. El resultado es una gran demanda de la más alta capacidad de medición y análisis para el desarrollo de procesos de trabajo libres de despilfarros e ineficiencias.

Análisis de la producción

Como hemos comentado, el análisis de la producción en base a la utilización de sistemas de medición es indispensable para cualquier empresa que quiera mejorar (objetivo que se debería definir como proceso continuo en todas las empresas en el siglo XXI) y analizar correctamente:

• El análisis de la situación actual de la empresa, conociendo exhaustivamente su capacidad de proceso, la saturación de sus recursos, sus cuellos de botella, y sobre todo detectando los puntos de mejora del proceso, es decir, las operaciones que no añaden valor al producto.

• El cálculo del margen de mejora, teniendo en cuenta la base definida en el punto anterior y la relación con los recursos utilizados, obteniendo una fiable estimación del aumento de capacidad de la empresa.

• La planificación de la producción, entendiendo que una buena programación de la fabricación se debe basar en una correcta definición de la capacidad de los procesos, es decir, un conocimiento detallado de las fases de proceso, la capacidad de las instalaciones y los recursos a utilizar, en definitiva, un estudio de la metodología de trabajo y los tiempos de proceso.

• El equilibrio de la producción, debiendo conocer con exactitud la capacidad de cada fase de proceso con el objetivo de reducir los stocks intermedios y las operaciones consideradas como desperdicio, aumentando la flexibilidad y eficiencia de los procesos, y por otra parte, conociendo la saturación de los recursos asignados a determinadas zonas o secciones de fabricación (células, líneas, minifábricas…) y equilibrando los recursos humanos con las tecnológicos con el objetivo de lograr el factor clave de la empresa, la rentabilidad.

• La definición de los costes y presupuestos, debiendo conocer con exactitud nuestro proceso, qué es lo que hace, cuánto tarda y qué factores intervienen en el mismo, cuantificando al detalle, tanto el coste real como futuros presupuestos para precios de venta del producto, amortización de instalaciones…

• La definición de sistemas de incentivos, existiendo actualmente nuevos sistemas de incentivos basados en la retribución por la obtención de márgenes de mejora, y teniendo en cuenta que todo sistema se debe centrar en un aumento del rendimiento global de la producción, para lo que se necesita conocer profundamente la capacidad de los procesos junto con los recursos utilizados y el margen de mejora del rendimiento, cuantificando el objetivo de la empresa a corto, medio o largo plazo.

En definitiva, todo proceso productivo y/o administrativo en la empresa depende de un buen conocimiento del mismo, sabiendo con exactitud la capacidad que tenemos y hasta dónde podemos llegar.

Estudios de tiempos

Existen diferentes sistemas de estudios de tiempos, dependiendo habitualmente la utilización de uno u otro de las características del proceso a estudiar:

Cronometraje clásico

Sistema que analiza el proceso detallando el valor de cada una de las operaciones en relación al tiempo observado con el reloj y la actividad de trabajo observada al operario. Se aplica en trabajos repetitivos y seriados, valiendo para operaciones cortas y largas.

Sistemas de tiempos predeterminados

Sistemas que analizan la metodología de trabajo por micromovimientos valorados previamente en una tabla en base a la definición del movimiento, la dificultad y la distancia. Se utiliza en trabajos de ciclos cortos y repetitivos, sobre todo trabajo manual.

Los más utilizados son el WORKFACTOR (1º nivel y 2º nivel) y MTM (1,2 y 3)

Work Sampling o muestreo del trabajo

Sistema utilizado para la medición de grupos de personas o máquinas que consiste en realizar observaciones al azar para determinar la relación de las observaciones correspondientes a paros y distintos elementos de trabajo respecto al número total de observaciones del proceso. Normalmente es utilizado en estudios de saturación y valoración y estandarización de operaciones en almacenes o procesos poco repetitivos que integran funciones difíciles de valorar, como por ejemplo las tareas de oficina.

Los sistemas más utilizados son los sistemas de tiempos predeterminados MTM (Methods – Time Measurement) y el cronometraje clásico, principalmente por que los procesos que más se miden son los productivos.

Sistema de tiempos predeterminados MTM

En 1940 los ingenieros H.B Mayward, G. Stegemerten y J.S. Schwab iniciaron un programa de mejora de métodos en la Westinghouse.

Empezaron su trabajo haciendo un estudio detallado de los taladros sensitivos, filmando las operaciones en películas de 16 mm y a velocidad de 16 imágenes por segundo.

En principio tomaron como base los movimientos fundamentales de Gilbreth (Therbligs), pero pronto se dieron cuenta de que bastantes de ellos no resultaban suficientemente prácticos, lo que dio origen a ciertas simplificaciones por agrupación, que les permitió aislar verdaderos movimientos básicos y establecer para ellos los tiempos correspondientes.

Al finalizar el estudio sobre los movimientos y tiempos en las operaciones de los taladros sensitivos se dieron cuenta que las tablas confeccionadas podían ser de uso universal y servían para toda clase de operaciones industriales, naciendo el MTM.

Todo el fruto de los estudios y experiencias efectuadas por el citado equipo hasta 1948 fue expuesto en su libro “Methods – Time Measurement”.

Con el fin de evitar que se produjeran divergencias en la interpretación de las normas de aplicación en el transcurso de tiempo, en 1951 se creó la asociación MTM para los estándars y la investigación, siendo sus fines:

• Llevar a cabo las investigaciones fundamentales o de aplicación en el campo del MTM

• Animar y estimular a sus miembros, así como a los individuos a efectuar o dirigir investigaciones análogas y coordinar el trabajo hecho por ellos.

• Reunir todas las informaciones disponibles relativas al desarrollo y a la utilización del MTM y suministrar a sus miembros estas informaciones a intervalos frecuentes.

• Establecer standards y por todos los medios posibles, asegurar la alta calidad de trabajo efectuado por toda organización, a todo individuo, en su utilización del MTM y de las técnicas de aplicación.

Debemos tener en cuenta que la utilización del sistema MTM sólo da resultado si la metodología es la adecuada, y que el analista debe tener, no sólo un conocimiento exhaustivo del mismo y una gran experiencia, sino también una gran comprensión de los movimientos empleados en trabajo estudiado. Actual-mente es un sistema utilizado por empresas especializadas para:

• El establecimiento de métodos eficaces antes de empezar una nueva fabricación, eliminando anomalías básicas en los diferentes métodos propuestos y logrando mejorar los nuevos métodos a partir de los inicialmente propuestos, es decir, permite establecer un método de trabajo eficaz durante el desarrollo de un nuevo producto, pudiendo valorar las operaciones que integran el proceso con una desviación mínima y siendo posible trabajar en un entorno de Ingeniería Concurrente.

• Mejora de los métodos de trabajo existentes, analizando el proceso operación por operación, o mejor dicho, micromovimiento por micromovimiento, detectando las ineficacias y cuantificando las mejoras.

• Elección de diseños, forma y contextura de productos a fabricar, analizando la forma más económica de fabricación a partir del diseño del producto (simetrías, manipulación…).

• Creación de útiles eficaces, diseñando los útiles idóneos para facilitar la manipulación del producto, teniendo en cuenta que en los procesos de montaje repetitivos se pierde mucho tiempo en la colaboración de una determinada pieza sobre el útil y en la consiguiente evacuación, a no ser que se haya pensado en el diseño del útil en base a las características de manipulación del producto.

• Formación del personal, utilizando los estudios realizados por MTM como ejemplos de secuenciación de proceso y metodología de trabajo a utilizar, teniendo en cuenta que los estudios realizados por éste sistema analizan los micromovimientos y el personal se puede basar en ellos para conocer el método más rentable a utilizar en la fabricación.

• Solución de conflictos con el personal.

La utilización del vídeo en la realización de los estudios permite disponer de una argumentación muy sólida ante las reclamaciones del personal, habiendo sido estudiada la metodología filmada y teniendo un soporte visual para la exposición del resultado de producción exigido.

En definitiva, es un procedimiento que analiza todos los movimientos base que deben ejecutarse para la realización de una operación manual o un modo operatorio y asigne a cada movimiento elemental un tiempo estándar predeterminado, que depende a su vez de la naturaleza del movimiento y de las condiciones en los cuales se desarrolla.

Se eligió la expresión Methods-Time, uniendo ambas palabras con un guión, para resaltar la estrecha relación entre método y tiempo, es decir, un buen análisis de la metodología del proceso reduce el tiempo de fabricación y así mismo, la rentabilidad es mayor.

La unidad de tiempo usada es el MTU (Time Measurement Unit) que corresponde a 1/100.000 de hora, o lo que es lo mismo, 1 segundo son 27,7 TMU.

Los movimientos que analiza con sus respectivas características de dificultad y distancia son: alcanzar, mover, girar, movimiento de manivela, aplicar precisión, coger, soltar, posicionar, desalojar, movimientos combinados, movimientos de los ojos, escritura, movimientos del cuerpo, de la pierna y del pie, y caminar.

Actualmente se realizan estudios de procesos mediante MTM diseñando la metodología del trabajo con programas de simulación en 3 dimensiones, analizando visualmente el método más correcto y eficaz, incluyendo las condiciones ergonómicas más aptas y valorando simultáneamente las microoperaciones que integran el proceso.

Cronometraje clásico

En la valoración de un trabajo por cronometraje clásico intervienen:

– el tiempo en que se realiza,

– la actividad a que se ejecuta,

– la fatiga que produce su ejecución.

Utilizando la técnica del cronometraje:

– el tiempo se mide,

– la actividad se evalúa por comparación con patrones de actividad óptima y se le asigna en una escala establecida,

– la fatiga se contempla con la inclusión de un coeficiente de descanso valorado, a su vez, con arreglo a normas contrastadas (Bedaux, OIT, etc).

Dado el carácter subjetivo en la evaluación de la actividad, la técnica de cronometraje exige la determinación de valores de trabajo como resultado de la evaluación de un número suficiente de piezas que permita amortiguar las posibles desviaciones en la comparación, no obstante el adiestramiento, de tal forma que el valor medio adoptado alcanza, así, un alto nivel de precisión.

Actividad normal y óptima

La actividad con que se ejecuta un trabajo no es más que el concepto intuitivo de “ritmo efectivo”, implicando por tanto, en su definición:

– la velocidad de los movimientos,

– la utilidad y precisión de los mismos, dentro del método operario fijado. Para medir la actividad el Método Bedaux establece una escala numérica que empieza en cero y es progresiva de 5 en 5 unidades, en la que:

– el cero corresponde a una actividad nula (reposo absoluto),

– el 80 corresponde a la actividad óptima.

Se define la actividad óptima como aquel ritmo efectivo que un operario normalmente constituido, capacitado y entrenado puede alcanzar, como promedio, trabajando con interés suficiente, durante toda la jornada, tomándose el descanso correspondiente. No es, por tanto, la actividad máxima.

Investigadores como Charles Bedaux, Barnes, Faverge, Mundel, etc., demostraron, en sus experiencias, que la distribución de las actividades en conjuntos homogéneos de operarios tiende a una ley normal que, si en el caso de evaluación en la escala Bedaux, se atribuye un valor de 80 a la media de los valores obtenidos:

– el 96% de las actividades de ese colectivo están comprendidas entre 60 y 100,

– el 98% del colectivo alcanza un ritmo de trabajo igual o superior a los 3/4 del óptimo.

Por su definición, y de acuerdo con estos hechos estadísticos, se ha definido la actividad normal como aquel ritmo que corresponde al 75% del considerado óptimo y así queda definido, en el Sistema Bedaux, por el punto 60 de su escala.

Para fijar ideas, se han establecido patrones de actividad normal y así, por ejemplo, se considera que andar por terreno liso y horizontal, sin carga, en condiciones de ambiente (temperatura y humedad) normales, a 4,5 km por hora (10 metros en 8 segundos) corresponde hacerlo a una actividad normal, esto es, a 60, según la escala Bedaux.

Tiempo normal

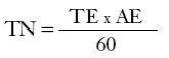

Se define como tiempo normal el tiempo necesario para realizar una operación a la actividad normal de 60 Bedaux.

Tiempo y actividad están inversamente relacionados, de forma que, a más actividad –en la ejecución de un trabajo– menos tiempo se tardará en realizarlo, y viceversa, de forma que

tiempo X actividad = constante

(trabajar al doble de actividad significa tardar la mitad de tiempo, por ejemplo) y así, si mediante un cronometraje, resulta:

– un tiempo elegido como más representativo de su duración,

– una actividad, así mismo, que representativamente, corresponde a ese tiempo.

El tiempo normal que le correspondería a esa operación sería:

si la actividad elegida está evaluada en la escala Bedaux.

Fatiga y coeficiente de descanso

Para que un operario se recupere de la fatiga que le produce el trabajo, hay que conceder un tiempo de recuperación que depende del esfuerzo y las condiciones en que se realiza. En condiciones normales el coeficiente varía entre un 9 a un 11% para esfuerzos ligeros, de un 12 a un 15% con esfuerzos importantes y puede llegar a ser superior si los esfuerzos o las condiciones son particularmente duros o desfavorables (véase tablas OIT, Bedaux, etc.), incluyendo estos valores el suplemento por necesidades personales, que es el orden de un 5%.

La aplicación de ese tiempo suplementario suele hacerse en forma de coeficiente, de valor siempre superior a la unidad, que incremente el tiempo normal de la operación. Es el llamado coeficiente de descanso.

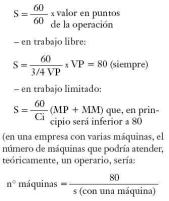

Unidad de medida del trabajo

En el Sistema Bedaux la unidad de medida del trabajo se llama punto.

El punto se define como la cantidad de trabajo desarrollado durante un minuto a la actividad normal, tomándose el descanso correspondiente.

Valor de una operación

Todas las operaciones tienen un valor –trabajo, definido por los puntos (minutos a actividad normal, con el descanso que les corresponda) necesarios para realizarla. Es lo que se llama valor punto de un trabajo, VP.

Valor punto (VP)= tiempo normal (en minutos) X coeficiente de descanso X frecuencia.

Ciclo y producción óptima

El tiempo que, incluido el descanso correspondiente, se precisa para hacer una operación a actividad óptima se denomina Ciclo, Ci

La producción óptima, por hora trabajada, vendrá dada por:

Prod. Óptima 60 / Ci

si ciclo está expresado en minutos.

Trabajo libre y limitado, saturación

Un trabajo se denomina libre cuando no existe ninguna causa que limite al operario la cantidad de trabajo (puntos) que pueda producir, salvo su propia voluntad capacidad. Esta cantidad de trabajo vendrá definida por el valor punto de la operación y le número de operaciones que realice en un tiempo determinado.

Se llama trabajo limitado cuando el operario que lo realiza no pueda desarrollar libremente su capacidad de producir puntos, por causas ajenas a él tales como esperar a finalizar un proceso de una máquina automática, esperas en trabajos en equipo, etc. Se denomina:

– Tiempo máquina (TM): el tiempo de duración de un proceso en que el operario no influye en su duración.

– Puntos máquina en marcha (MM): a los puntos reales que produce un operario simultáneamente a un tiempo máquina (y que, en principio, no influirán en la duración de la operación).

– Puntos máquina parada (MP): a los puntos reales que produce un operario antes o después de un tiempo máquina. La duración del proceso se verá siempre influida por la actividad que el operario desarrolle durante esa fase MP.

Con estas precisiones, y de acuerdo con la relación que existe entre la actividad normal (60) y óptima (80), el ciclo de una operación será:

En concepto de saturación se define como la cantidad de trabajo que puede producir un operario en una hora, si lo realiza a la actividad óptima.

Si la producción óptima en una hora es:

Prod. optima/hora 60/Ci operaciones

Los puntos que se producen son:

(en una empresa con varias máquinas, el número de máquinas que podría atender, teóricamente, un operario, sería:

ya que lógicamente, debe tenderse a poder saturar los puestos, con el límite de los 80 puntos hora reales que equivaldría a trabajo libre).

En definitiva, un analista observa la actividad de trabajo del operario y recoge el tiempo de cada operación que realiza, realizando varias tomas de cada operación con el objetivo de obtener una muestra representativa, obteniendo mediante la relación de los dos el tiempo normal, siendo éste el tiempo de cada operación a una actividad normal, cada operación dispondrá de un coeficiente de descanso conforme a las características de trabajo, obteniendo el valor elemental de la operación. Lógicamente cada operación tendrá una frecuencia de acción referente a la unidad de producto que se esté calculando, obteniendo mediante el producto de los factores el valor total de cada operación. La suma de los valores de las operaciones nos dará la capacidad del proceso a una actividad normal y una actividad óptima.

Tendencias actuales

La utilización de sistemas de medida sigue siendo uno de los procesos fundamentales para la empresa de hoy en día, sobre todo para lograr los objetivos mencionados al principio del artículo, aunque se han mejorado los sistemas de toma de datos, logrando una mayor rapidez de resolución.

Las empresas punteras especializadas en los estudios de productividad utilizan programas diseñados especialmente para la toma de datos por cronometraje y su consiguiente resolución.

Sistemas Automatizados de Medida de la Productividad, los cuales se componen de 2 herramientas:

La primera de ellas, consigue recoger y almacenar la información de la medida, en tiempo real, con un soporte sencillo. En un entorno cómodo y versátil. El usuario es capaz de realizar cualquier tipo de medición, ya sea a una máquina, operarios o mixta, en ambientes fabriles, sin que la utilización de este nuevo medio, suponga un aumento en la dificultad, a la hora de realizar la toma de datos.

La segunda herramienta, tiene por objeto, el tratamiento de la información, de manera rápida y sencilla, con la finalidad de conocer los resultados, casi automáticamente.

La unión de estos dos instrumentos, nos permiten ofrecer un renovado servicio de medida de procesos de producción, que se ajusta enormemente a las necesidades del cliente: bajo coste económico, alto grado de eficacia y garantías sobre los resultados obtenidos.

En resumen, necesitamos analizar exhaustivamente los procesos de fabricación de nuestra empresa, necesitamos conocer nuestra capacidad de oferta, necesitamos mejorar día a día (siempre que sepamos cuáles son los puntos de mejora), etc.

Los sistemas de medida son necesarios y debemos tener en cuenta que cualquier empresa que quiera ser líder o quiera mejorar debe cuantificar sus procesos: dónde estoy, cómo mejoro y dónde voy.