Industria 4.0: de la teoría a la práctica en las empresas industriales españolas

El concepto de industria 4.0 está en mente de todos y es algo meridianamente claro, a pesar de ser relativamente reciente: cuarta revolución industrial, consistente en la introducción de las tecnologías digitales en la industria. Los gurús aseguran que en un futuro cercano, el mundo estará repleto de equipos baratos que, interconectados entre ellos (internet de las cosas), acumularán cantidades ingentes de datos. Nuevas bases de datos con capacidades hasta ahora nunca vistas, junto con equipos de almacenamiento masivo y herramientas de análisis poderosas ofrecerán información valiosísima y modelos inimaginables hasta la fecha.

Pero la realidad es la que marca el día a día. Para la mayoría de negocios y empresas, el concepto Big Data todavía queda lejos. La realidad es otra y bien distinta. La mayoría de empresas no disponen de los recursos necesarios, tecnológicos o financieros, que permitan este tipo de trabajo. Y si dispusiesen de ellos, tampoco podrían acceder a las aplicaciones necesarias. Seguramente todavía ni siquiera existan.

La realidad española

Si bien el grado de automatización de muchas empresas españolas es aceptable (aunque queda mucho trabajo por hacer en este sentido), la interconexión entre los diferentes procesos, subprocesos, áreas, etc., es prácticamente nula o, en el mejor de los casos, muy baja.

La cantidad de sistemas de control y la diversidad de los mismos, tanto en cuanto a marcas como en cuanto a tecnologías y protocolos de comunicaciones, es muy elevada, con un grado de estandarización, en muchos casos, muy bajo o nulo, lo cual dificulta enormemente las labores de integración entre los diferentes dispositivos existentes.

Diferentes informes y estudios indican que las fábricas del futuro serán el 30% más productivas como consecuencia de servicios inteligentes adaptados. En dichos informes se habla de un mundo industrial donde las fábricas, absolutamente interconectadas con el mundo de Internet, pueden recibir peticiones de clientes online o enviar solicitudes de servicios, todo ello en mercados totalmente automatizados.

Para lograr esto, los fabricantes de hoy en día tienen que invertir no ya solo en complejos sistemas de hardwaresoftware con elaborados algoritmos que trabajen con Big Data, sino fundamentalmente y en primera instancia en sistemas que permitan una verdadera integración de datos de planta.

Este tipo de análisis al futuro, con visiones tan revolucionarias para las personas que, día a día, estamos trabajando en entornos productivos reales, están muy bien como ejercicio imaginativo, pero ¿cómo se traducen hoy en día y cómo pueden ser implementadas? Tal como lo entendemos nosotros, la única forma de traducir o interpretar este tipo de afirmaciones es mediante la acción dirigida y encaminada a conseguir ese objetivo, mediante decisiones de hoy y el compromiso de recursos (económicos, humanos y de conocimiento) que nos encaminen hacia esos deseables aunque utópicos escenarios futuros, pero realizando acciones mediante pasos firmes y seguros, utilizando tecnologías basadas en estándares y aplicadas con sentido común.

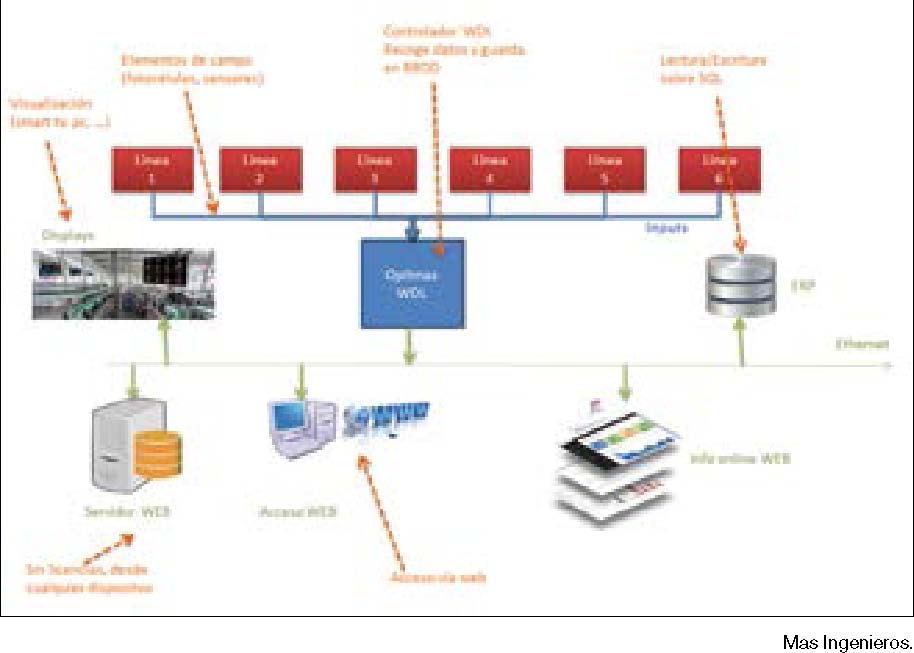

Es crucial interconectar las máquinas y procesos en la medida en que estos y/o aquellas nos proporcionen la información adecuada y necesaria, mediante la captura de los datos estrictamente necesarios y que nos vayan a aportar valor. Y a través de un almacenamiento y gestión de estos datos que nos permita poder utilizarlos desde plataformas de análisis superiores y de manera absolutamente transversal, desde cualquier entorno y al margen de entornos cautivos. De esta forma, una vez realizada la verdadera integración, todas las áreas de la empresa, procesos, subprocesos, departamentos, etc., están verdaderamente interconectados y permiten un paso hacia delante, hacia la industria 4.0.

¿Qué es lo que necesitamos?

Ante lo expuesto y abundando en el concepto teórico de industria 4.0, antes de plantearnos conceptos como el habitual-mente relacionado de Big Data, deberíamos asegurarnos si es verdaderamente eso lo que necesitamos. En muchas ocasiones, en la mayoría de proyectos de integración con los que nos encontramos, los datos con los que debemos trabajar proceden de datos generados por la entrada manual, datos procedentes de CRM o ERP, datos que se pueden gestionar en bases de datos MySQL. Y este tipo de datos no los podemos clasificar como Big Data. Deberíamos llamarlos mejor small data, aunque se requiera instalar una gran cantidad de RAM en nuestra máquina. Small data es, pues, todo aquello que no es Big Data. Y es lo que normalmente nos vamos a encontrar. Y es aquí, en el entorno del small data, en las aplicaciones prácticas y realistas en empresas que nos rodean, donde aparecen los datos que verdaderamente nos van a resultar interesantes en nuestro día a día. La cuestión no es, por tanto, cuántos datos necesitamos, sino cuáles son los verdaderamente importantes en nuestro caso, en nuestra planta, importantes para que nos aporten verdadero valor. Y este concepto es más importante si cabe en entornos de planta, donde no es tan sencillo capturar los datos. Hemos de saber cuáles son los verdaderamente importantes, cuáles son los que nos van a aportar valor. Pues son estos los que nos importan y sobre los que debemos focalizar nuestro esfuerzo por conseguirlos.

Proyectos en un entorno realista

Una vez planteado el entorno teórico y la realidad con la que nos encontramos en las empresas españolas, ¿cómo abordamos un proyecto de integración e interconexión entre máquinas? ¿Y entre estas y capas superiores? Para ello, es imprescindible disponer de soluciones tecnológicas que cumplan con diferentes requisitos, algunos de los cuales, de manera muy básica, exponemos:

– Elevada capacidad de comunicar con dispositivos existentes, pues en planta nos vamos a encontrar con múltiples dispositivos (PC, PLC, etc.), procedentes de diferentes proveedores y/o fabricantes y bajo diferentes protocolos de comunicaciones. Los equipos deben ser capaces de comunicar con todos ellos al mismo tiempo.

– Capacidad de comunicación con bases de datos desde planta, de tal forma que podamos transmitir la información capturada a bases de datos sin necesidad de interfaces, directamente y asegurando la integridad de los mismos.

– Capacidad de poder asumir tareas de captura de señales «sueltas» en planta, de forma que complementemos los sistemas existentes con señales que consideremos necesarias para una correcta captura.

– Capacidad de tratar los datos capturados, de forma que estos puedan ser enviados a las bases de datos con un tratamiento previo que simplifique su almacenamiento posterior.

– Soluciones no cautivas y no propietarias, de forma que su escalabilidad quede asegurada, no ya solamente por el propio dispositivo en sí, sino también por la posibilidad de que pueda ser integrado por diferentes empresas.

Pero la plataforma para disponer de los datos de planta no solamente se basa en el hardware de recogida de datos, sino que debe complementarse con soluciones que permitan la conexión entre estos dispositivos, soluciones de conectividad industrial, redes (cableadas o inalámbricas) que permitan el trasiego de todos los datos recogidos entre los diferentes dispositivos. Este aspecto, aunque pueda parecer trivial, no lo es en absoluto, máxime teniendo en cuenta las características y particularidades del entorno industrial, en muchas ocasiones hostil y con abundante ruido. Es, pues, necesaria la intervención de empresas especialistas en conectividad industrial que garanticen la segura transmisión de los datos por cualquiera de los medios.

Otro de los aspectos importantes que hay que tener en cuenta es el de la seguridad referente a los datos e información, a ciberseguridad. Es muy importante, una vez conseguidos estos, tener la capacidad de convertirlos en información útil y accesible. Y para ello, es imprescindible disponer de soluciones que permitan la conversión de los mismos, herramientas software que implementen los diferentes algoritmos y cálculos, utilizadas por especialistas. Y en un mundo tan absolutamente globalizado, tanto las soluciones basadas en la nube como las múltiples ubicaciones geográficas de los centros productivos que en ocasiones están alejados de los centros de decisión, hacen necesaria la transmisión de los datos desde y hacia diferentes lugares. Y, por supuesto, el acceso a Internet es, en estos casos, casi inevitable. La ciberseguridad se vuelve en estos casos requisito imprescindible. Vuelve a ser necesaria la presencia de empresas especialistas, en este caso, en soluciones que garanticen la seguridad de los datos.

Conclusiones

De manera muy esquemática y como conclusión de todo lo planteado, podríamos destacar:

– La industria 4.0, entendida como cuarta revolución industrial, debería consistir en la introducción de las tecnologías digitales en la industria, de todas ellas, empezando por las cuestiones más básicas.

– Si bien el grado de automatización de muchas empresas españolas es aceptable, la interconexión entre los diferentes procesos, subprocesos, áreas, etc., es prácticamente nula o en el mejor de los casos, muy baja.

– Las verdaderas inversiones iniciales no deberían estar enfocadas en Big Data (y quizás, en la mayoría de casos, nunca), sino en determinar lo que es realmente necesario e implementarlo (infraestructura básica, automatización, integración).

– Los aspectos básicos para una buena integración deberían centrarse en soluciones de captura con altas capacidades en entornos industriales como las planteadas en puntos anteriores: hardware de captura multiprotocolo con capacidad de trabajar directamente sobre bases de datos, soluciones de conectividad industrial que aseguren la correcta transmisión de datos, soluciones de ciberseguridad que permitan transmisiones de información de manera segura.

Mas Ingenieros

Mas Ingenieros es una empresa de ingeniería especializada en integrar sistemas de supervisión y control de procesos para obtener información útil y accesible que permita la toma de decisiones, desde cualquier lugar, en cualquier momento y por cualquier usuario. Trabaja en sectores como la industria, la edificación y las infraestructuras, en áreas relacionadas con los procesos y la energía, mediante el desarrollo de soluciones en entornos industriales. www.masingenieros.com

Antonio Mas Vicent es CEO y responsable de negocio en Mas Ingenieros. Ingeniero industrial por la Universidad Politécnica de Cataluña y especialista Universitario en Gestión de Empresas por la Universidad Politécnica de Valencia, ha realizado también un curso superior en Dirección de Empresas por la Universidad de Deusto.