Fabricación y conformado de poliestireno de alto impacto

Consideraciones técnicas y económicas para el proyecto de una planta fabril de este termoplástico y el proceso de fabricación de piezas con este material

Introducción

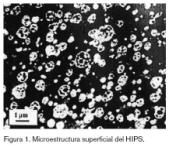

El poliestireno de alto impacto o poliestireno modificado con caucho (HIPS) es un termoplástico blanco, de translúcido a opaco, resistente al desgaste y con una elevada resistencia al impacto. Cabe destacar que, a escala microscópica, presenta una microestructura algo más compleja. Esto se debe a que es un material constituido por un copolímero que forma enlaces entre oligómeros de estireno y polibutadieno. Se comercializa bajo el nombre de poliestireno de alto impacto (HIPS) y se prepara disolviendo polibutadieno en estireno y polimerizando éste por procedimientos convencionales. El resultado final, además del polibutadieno y poliestireno, contiene pequeñas cantidades de un copolímero de bloque de estireno y butadieno, producido a partir de dobles enlaces del polibutadieno que se abren por acción del iniciador y que incorporan preferentemente el monómero estireno presente. Eso hace que la mezcla de PS y PBD esté estabilizada, porque los copolímeros de bloque quedan situados en la interfase de ambos polímeros, lo que disminuye la tensión interfacial facilitando la compatibilidad y estabilidad de la mezcla. La figura 1 muestra una imagen SEM en la que se puede ver la microestructura de un HIPS.

Las microfases elásticas de PBD juegan el papel de amortiguadores del impacto, acabando con la clásica fragilidad del PS homopolímero. Pequeños contenidos de BD, inferiores en todos los casos al 10%, incrementan la resistencia al impacto en un factor superior a dos.

La resistencia al impacto que tendrá el poliestireno queda determinada por su contenido en elastómero. La tabla 1 resume el efecto de la dosificación.

De hecho, el criterio real para dicha determinación no es el contenido en caucho sino en polibutadieno. No obstante, el caucho es el que determina el porcentaje de polibutadieno injertado (tres veces la cantidad de caucho añadido).

Análisis de viabilidad del proyecto

El análisis de la evolución del consumo de poliestirenos modificados durante los últimos años por parte de los mercados consumidores refleja un crecimiento continuo, entre los cuales se destaca el poliestireno de alto impacto (con porcentaje en polibutadieno del 8-10%). Actual-mente este termoplástico de ingeniería ocupa las primeras posiciones en volumen de ventas.

El HIPS, también llamado oligoestireno, polímero de estireno o polímero de vinilbenceno, puede ser opaco o transparente, brillante o mate, macizo o hueco, coloreado o incoloro… en función de los aditivos añadidos. Entre sus cualidades podemos destacar:

- Elevada pureza

- Bajo coste de producción a nivel industrial

- Fácil proceso de obtención, partiendo única y exclusivamente de estireno monómero y polibutadieno

- Buenas propiedades mecánicas

- Aislante térmico y eléctrico

- Múltiple aplicabilidad

- Producto totalmente reciclable

Por todas estas cualidades se puede afirmar que el HIPS constituye una fuente importante de explotación en el sector plástico.

Proceso industrial de fabricación del HIPS

Un volumen de producción adecuado al estudio previo sería del orden de 50.000 tm/año de HIPS. El producto más consumido es el estándar con un contenido en polibutadieno del 8%, un contenido en lubricante interno del 4,5%, 775 ppm de antioxidante y 400 ppm de monómero residual.

Polimerización en masa

Se ha tomado la decisión de obtener el HIPS mediante polimerización en masa del estireno (monómero) en presencia de polibutadieno (material elastómero) estudiando tres factores importantes: Seguridad en la planta, pureza del producto final y coste de producción.

El principal problema que se plantea, en cuanto a seguridad, es la exotermicidad de las reacciones de polimerización. Cuanto mayor es la temperatura, más elevada es la velocidad de polimerización y el calor desprendido en la reacción, lo que obliga a mantener controlada la temperatura en el interior de los reactores.

La principal ventaja de la polimerización en suspensión respecto a la polimerización en masa es que la eliminación del calor se realiza fácilmente a través del medio, que generalmente es agua, alcanzándose un alto grado de conversión.

En la polimerización en masa, el principal problema es la eliminación eficaz del calor desprendido en la polimerización, agudizándose el problema a medida que la reacción avanza y la masa se hace más viscosa, lo que imposibilita la agitación y la buena transmisión del calor. El calor acumulado en el sistema evapora el monómero, con lo cual se forman burbujas que pueden quedar ocluidas dentro de la masa del polímero final. Las burbujas se pueden eliminar trabajando a presión y por enfriamiento y calentamiento sucesivo de la masa que se polimeriza. Asimismo, el calor acumulado produce la ruptura de cadenas poliméricas ya formadas, lo cual implica una disminución del peso molecular final, dando un producto degradado respecto del teórico. La solución para disminuir la viscosidad es la adición de etilbenceno. El etilbenceno presenta tres funciones:

- Actúa como disolvente

- Ayuda a la evacuación del calor generado en los reactores

- Controla la velocidad de reacción a una temperatura dada

La pureza del producto final es mucho mayor si se lleva a cabo la obtención del HIPS por el método de polimerización en masa, ya que el único contaminante es el propio estireno. La ventaja principal de este método reside en la obtención de polímeros ópticamente limpios, de composición invariable.

La mejor forma de producir un polímero en masa, evitando los problemas de disipación de calor, reside en trabajar objetos pequeños por moldeo, lo cual permite una buena refrigeración y/o calentamiento al ser la masa pequeña. Generalmente, se trabaja en moldes de vidrio o acerinox, los cuales deben ser calculados teniendo en cuenta la concentración de la masa.

Por lo que respecta a la polimerización en suspensión, se ha de emplear una serie de compuestos auxiliares para su obtención, como son: el medio de suspensión (agua), un iniciador soluble en el monómero ( estireno) o en el agua, un estabilizante ( para evitar la coalescencia de las gotas de monómero y polímero a lo largo del proceso), aditivos (para eliminar la aglomeración de glóbulos) y un dispersante. Este tipo de polimerización produce altos pesos moleculares y distribuciones regulares del peso molecular. Sin embargo, el producto final viene impurificado por los compuestos auxiliares anteriormente citados, que, como los aditivos, disminuyen las buenas características ópticas eléctricas. No obstante, la tecnología actual permite eliminar estos inconvenientes mediante el ataque por diversos lavados de la superficie de la perla.

En la polimerización en masa, el producto sólo está en contacto con el agua para su refrigeración en la etapa de extrusión. La contaminación del agua no ocurre. En la polimerización en suspensión, la polimerización tiene lugar en medio acuoso, por este motivo las aguas madres y las aguas residuales deben ser tratadas usando la más alta tecnología, incrementándose el coste de producción por la necesidad de adicionar estabilizantes, agentes de dispersión, tratamientos múltiples para eliminar el estireno y demás productos contaminantes.

Advertimos, pues, que los costes adicionales de producción son superiores en el proceso de polimerización en suspensión.

Atendiendo a estos tres aspectos, se considera que el sistema más adecuado es el de polimerización en masa, ya que, a pesar de ofrecer menores garantías de seguridad debido a la viscosidad del medio que impide la correcta evacuación del calor, este inconveniente podemos subsanarlo empleando solventes más adecuados, como el etilbenceno, y restringiendo la producción final a un 70,5%. De esta manera, si aceptamos el método de polimerización en masa como el idóneo, los costes de producción serán menores y podremos invertir capital ahorrado, por ejemplo, en la duplicidad de los equipos de seguridad cuya función sea primordial y factible.

Materias primas y compuestos auxiliares

Monómero: Como monómero se utiliza el estireno, que es, junto con el material elastomérico, la principal materia prima para producir el HIPS. El estireno es un líquido aceitoso, olor aromático, insoluble en agua, soluble en alcohol y éter, derivado del petróleo. Su fórmula condensada es:

C6H5CH = CH2

Material elastomérico: Confiere flexibilidad y resistencia al impacto al HIPS. Como elastómero se emplea polibutadieno, polímero que se obtiene a partir del butadieno y cuya fórmula general es:

-CH2-CH = CH-CH2

Antioxidante: La adición de pequeñas cantidades de antioxidante es el método más comúnmente usado para estabilizar un polímero frente a la degradación térmica ambiental y/o de proceso.

Los antioxidantes son compuestos que tienen la función de proteger los polímeros de la oxidación inhibiendo o disminuyendo la velocidad de las reacciones de los polímeros con el oxígeno atmosférico, que son mecanismos de reacción en cadena que involucran radicales libres. Estos aditivos interrumpen la reacción en cadena en algún punto.

Estabilizantes de la luz: La luz y el oxígeno favorecen las reacciones de degradación de los plásticos modificando no sólo su aspecto visual sino también disminuyendo drásticamente sus propiedades físicas y mecánicas.

Los estabilizadores a la luz son compuestos químicos capaces de interferir por procesos físicos o químicos el mecanismo de degradación provocado por la luz.

Aceite mineral: Es el lubricante interno que se utiliza para dar una mayor fluidez al producto durante su elaboración y en transformaciones posteriores.

Estearato de cinc: Es el lubricante externo que se utiliza para facilitar el uso de la granza.

Etilbenceno: Corresponde al disolvente utilizado para facilitar la evacuación del calor y controlar la velocidad de reacción.

Etapas del proceso

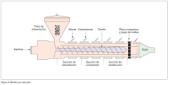

Seguidamente se detalla cada una de las etapas industriales del proceso para la obtención de HIPS, que están esquematizadas en la figura 2.

Preparación de la alimentación

Previamente a que se produzca la polimerización, es necesario preparar una solución de polibutadieno en estireno para alimentar el proceso y disolver el antioxidante. La disolución del elastómero facilita el injerto del mismo con cadenas de poliestireno en crecimiento, mejorando las propiedades mecánicas del producto final.

La disolución tiene lugar en un tan-que de mezcla agitado construido en acero inoxidable de tipo martensítico resistente a la corrosión. Este reactor se aprovecha para disolver el antioxidante que se adiciona con el objeto de reducir la degradación del producto por ataque ambiental.

El objetivo de una buena agitación consiste en impedir la deposición de sólidos en el fondo del tanque y, al mismo tiempo, facilitar la disolución. En este caso, se realiza con un agitador de turbina.

Una vez realizada la disolución, la mezcla resultante se envía a un depósito acumulador con la ayuda de bombas de impulsión. Su misión consiste en contener la solución preparada anteriormente y alimentar el proceso de una forma continua.

Ambos trabajan a presión atmosférica y a temperatura ambiente, porque en estas condiciones el estireno se mantiene en estado líquido. No obstante, incorporan un sistema de ventilación que impide la vaporización del estireno.

La solución almacenada se impulsa hacia un calentador. A 100 ºC circula aceite térmico. Su misión consiste en calentar la solución a una temperatura de 60 ºC, de forma que no altere la reacción cuando entre al prepolimerizador. Es importante tener en cuenta que el tiempo de permanencia debe ser pequeño, para evitar así un sobrecalentamiento del fluido.

Prepolimerización

La solución precalentada se dirige hacia el reactor de prepolimerización, donde se hace polimerizar el estireno hasta conseguir una conversión en la cual la inversión de fases se haya completado. En estas condiciones se produce una buena transferencia de calor, al tiempo que la mezcla de monómero y polímero presenta una viscosidad adecuada para ser manipulada.

Teóricamente la inversión de fases tiene lugar cuando la cantidad final de poliestireno es de dos a tres veces la de polibutadieno, en este caso cuando se produce una conversión entre el 16% y el 24%. Para asegurar esta situación, se impone una conversión del 30%.

El reactor de prepolimerización es un tanque cilíndrico agitado de acero inoxidable; en este punto del proceso se trabaja a una temperatura de 120 ºC y a una presión absoluta de 357 mm Hg. Mediante la incorporación de un agitador tipo áncora con motor eléctrico, se ayuda a la homogeneización y eliminación de calor en exceso de la mezcla. Dicho tan-que presenta también una entrada de aceite mineral (lubricante interno) con el objetivo de aumentar la fluidez.

La evacuación del calor generado y licuación de vapores se produce en un condensador de reflujo por gravedad.

En caso de emergencia se inundará el reactor con etilbenceno con la ayuda de una válvula manual.

Reactor de polimerización

La mezcla procedente del reactor de prepolimerización entra al reactor de polimerización donde se completa la polimerización hasta alcanzar una conversión del 80-85 C%.

El reactor de polimerización es un tanque cilíndrico agitado de acero inoxidable. Se trabaja a una temperatura de 14 ºC y 625 mm Hg. Este reactor debe ser agitado para homogeneizar la mezcla y ayudar a la evacuación del calor generado.

Se hace uso de un disolvente, como es el etilbenceno, para reducir la viscosidad de la masa resultante, facilitando la evacuación del calor en exceso generado en las reacciones de polimerización.

Existe también otra entrada de emergencia de etilbenceno, para inundar el reactor en caso de reacción descontrolada.

La evacuación de calor tiene lugar en un condensador de reflujo por gravedad.

Seguidamente el polímero al 80-85% se impulsa hacia la sección de desvolatilización.

Desvolatilización

El objetivo de la desvolatilización es extraer del polímero el estireno, el etilbenceno y los oligómeros de bajo peso molecular formados en las distintas reacciones que han tenido lugar durante el proceso, para obtener de esta forma un producto altamente purificado.

Para llevar a cabo esta operación se calienta el producto procedente del reactor de polimerización desde 145 ºC hasta unos 230 ºC. Seguidamente, se envía al desvolatilizador, donde el estireno, el etilbenceno y las impurezas son eliminadas mediante el método de la desvolatilización flash. Estos compuestos se envían a una columna de destilación, con el objetivo de reciclar el estireno y el etilbenceno de los demás compuestos y enviarlos de nuevo al reactor de polimerización.

Acabado

En esta etapa se prepara el producto para ser comercializado.

El polímero fundido se envía a un mezclador estático para añadir a éste los aditivos necesarios (colorante, ignifugantes…) para obtener el producto deseado para cada aplicación en particular. La desgasificación del poliestireno fun-dido es seguida de la extrusión para obtener el polímero en forma de granza.

Procesos de conformado para fabricación de piezas

El conformado de polímeros consiste en transformar el material obtenido en las reacciones de polimerización cuya forma no es útil en piezas de formas concretas con moldes. No obstante, no todos los polímeros requieren este tratamiento, pues depende de la aplicación posterior que reciban.

La conformación de materiales poliméricos puede emplear una multitud de técnicas diferentes debido a diversos factores:

- Tipo de polímero que debe procesarse: si es termoplástico o termoestable.

- Temperatura de ablandamiento si se trata de un polímero termoplástico.

- Estabilidad atmosfércia del material a procesar.

- Geomería y tamaño del producto acabado.

Normalmente los materiales poliméricos en el conformado requieren la aplicación de elevada temperatura y determinada presión, generalmente también elevada. Los termoplásticos se procesan a temperaturas superiores a las de transición vítrea y la presión aplicada se mantiene hasta que la pieza se enfría por debajo de aquélla para mantener la forma de la pieza mientras está en estado plástico. Durante el curado el polímero se reticula. Después se saca la pieza del molde aún caliente porque son polímeros dimensionales estables.

La forma de procesado más común es el moldeo, pero las técnicas aplicadas para la obtención del HIPS básicamente son tres: moldeo por inyección, moldeo por extrusión y moldeo por soplado y termoconformado.

Moldeo por inyección

El polímero en forma granulada alimenta a una máquina de inyección (figura 3) por una tolva y mediante un émbolo pasa a un cilindro en donde se arrastra hacia un compartimento en que se calienta hasta fusión produciendo un líquido viscoso. Mediante el movimiento del émbolo y por medio de un pistón se le impulsa a través de una boquilla y un canal que desemboca en el molde cerrado. La presión que se le aplica se mantiene hasta que la masa ha solidificado, para lo cual se acelera enfriando el molde, con agua. Después se abre el molde, se retira la pieza y el ciclo vuelve a empezar. Para termoplásticos los ciclos de proceso son cortos (10 o 30 s).

Ventajas: bajos costes de mano de obra, buenos acabados superficiales, facilidad de automatización, gran calidad de piezas a altas velocidades de producción, for-mas complicadas.

Inconvenientes: altos costes de maquinaria por lo que deben efectuarse producciones elevadas, necesario un riguroso control de proceso.

Moldeo por extrusión

En la máquina de extrusión (figura 4), el polímero granuloso se carga por la tolva y entra en una cámara cilíndrica en que es primero compactado, calentado hasta fusión e impulsado por un tornillo sin fin cuando ya se encuentra en estado de fluido viscoso. Con el tornillo se fuerza a la masa de polímero por un orificio con diferentes formas. Se produce la solidificación de chorros de aire o agua. Se obtienen piezas de larga longitud con secciones transversales constantes; tubos, barras, láminas, filamentos, varillas.

Moldeo por soplado y termoconformado

En el moldeo por soplado (figura 5 y 6) se sitúa un cilindro o un tubo de plástico (denominado preforma) a elevada temperatura, procedente de la extrusora, entre las mordazas de un molde. Se cierra el molde para aprisionar los bordes del cilindro y se insufla aire comprimido o vapor de agua a presión para forzar el material contra las paredes del molde y que adquiera su forma (etapa de soplado). En el proceso deben controlarse la temperatura y la viscosidad de la preforma.

En el termoconformado se fuerza una lámina de plástico previamente calentado (en lugar de un cilindro) contra las pare-des del molde por presión, vacío o aire comprimido.

Estos tipos de moldeo se utilizan para la producción de botellas y otros contenedores que son fundamentalmente for-mas huecas simples.

Presupuesto

Es importante la realización de un presupuesto de la planta industrial. En éste intervienen el cálculo del coste de los principales equipos de proceso, el coste físico de la planta y, por último, el capital total inmovilizado.

Para su realización se calculará en primer lugar el coste de los principales equipos obtenidos por bibliografia y por catálogo de los distintos fabricantes.

El coste físico de la planta lo representan el coste de la instalación de los equipos, red de tuberías, instrumentación, etc.

El coste fijo de la planta o capital inmovilizado es el resultado de añadir al coste físico los gastos de diseño e ingeniería, contrata de obras e imprevistos.

Por último, se realiza un estudio de la rentabilidad. Un método sencillo y rápido es el denominado método del tiempo de recuperación simple.

Con el método de la recuperación simple se calcula el tiempo de recuperación (Ts) en años:

En la ecuación (1):

A = amortización anual

B = beneficio neto anual

CI = capital inmovilizado

Es importante obtener un tiempo de recuperación inferior a seis años para que se acepte el proyecto como rentable.

Resumen

En el presente artículo se exponen las líneas generales del proyecto de una planta industrial para la fabricación de poliestireno de alto impacto y del proceso de fabricación de piezas con este material. Tras una presentación inicial, se expone el estudio de viabilidad comercial, y se concreta el proceso de polimerización más adecuado. Luego se comentan las materias primas empleadas, y después se describen las etapas más importantes del proceso en planta. También se han detallado las técnicas más utilizadas en el conformado de este material. Por último, se expone de forma cualitativa la estructura del presupuesto del inmovilizado.

Bibliografía

J. Areizaga, M. M. Cortázar, J. M. Elorza, J. J. Iruin, Polímeros. Ed. Síntesis. 2002.

M. Uribe, Velasco, Pierre y Mehrengerger, Los polímeros. Síntesis y caracterización. Ed. Limusa. 1980.

Química I, Sistemas materiales. Estructura de la materia. Transformaciones químicas, Ed. Santillana, POLIMODAL. Buenos Aires, Argentina. 1999.

G. Salvañà, R. Oliver, F. Estrany, Rev. Técnica Industrial, 243, pag. 26-31. Diciembre 2001.