Esfuerzos en moldes de inyección

Algunos problemas y soluciones en el diseño de moldes destinados a la inyección de piezas industriales, en función de la resistencia de los materiales utilizados.

El uso del plástico en todas las actividades humanas ha sufrido un incremento espectacular en los últimos años, y esto ha contribuido a fortalecer el sector de la matricería de inyección. En este sector existe una alta competitividad que se traduce en exigencias cada vez mayores en cuanto a reducción continua de plazos de entrega y aumento de la calidad del producto. Los departamentos técnicos de las empresas encuadradas en este sector sufren especialmente estos dos efectos, y los ingenieros se ven obligados a combinar experiencia e intuición en el desarrollo de los proyectos destinados a construir moldes.

Esfuerzos en puente de expulsión

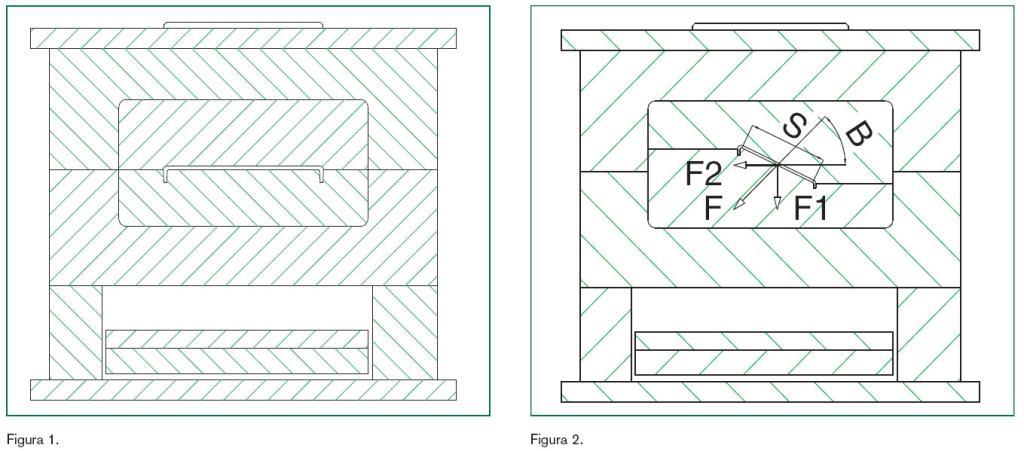

Una de las partes más críticas en un molde es el puente de expulsión (figura 1), que debe permitir el desplazamiento del conjunto de las placas expulsoras en el interior del molde. Se origina así un espacio vacío en el centro del molde, justo donde la presión de inyección provoca las fuerzas de mayor cuantía. Este espacio puede llegar a tener un ancho considerable, en función de las dimensiones de la pieza a inyectar, y se extiende durante toda la longitud del molde. En el caso de que la fuerza resultante fuese muy grande podría observarse flexión en la placa macho (o la rotura de la misma, si se sobrepasan los límites elásticos del material), efecto indeseado debido a que provocaría una ligera apertura del cierre del molde, con la consiguiente aparición de rebabas en la pieza transformada.

Imaginemos, en principio, el caso más simple de una pieza plana (figura 1). La fuerza resultante de la presión de inyección puede aproximarse al resultado de multiplicar presión por área total de la pieza, y con el centro de gravedad de la superficie de la pieza como punto de aplicación. Desgraciadamente, casi ninguna de las piezas que se obtienen por moldeo es tan simple como la que hemos supuesto. Un caso más complejo podría ser el de una pieza como la representada en la figura 2, con sección variable. Si observamos el detalle correspondiente, notaremos que la descomposición de fuerzas en un área infinitesimal, da como resultado dos componentes: una vertical de magnitud F1 = [ F sen B ], pero que se aplica en una superficie S1 = [ S sen B ], y otra horizontal de valor F2 = [ F cos B ] en una superficie S2 = [ S cos B ]. Por tanto, podemos deducir que la resultante vertical total, será el resultado de multiplicar la presión de inyección máxima (máxima debido a que en el proceso suelen aplicarse diversas presiones en cada fase de la transformación de la pieza) por la proyección horizontal del área total de la pieza. Esta fuerza, aplicada en el centro de gravedad de la misma proyección horizontal del área, será la responsable de la hipotética flexión del puente de expulsión.

El efecto de la fuerza anteriormente descrita puede reducirse notablemente mediante la inclusión de pilares que dividan la longitud del puente de expulsión (figura 3).

La componente horizontal puede producir desequilibrios en el caso en que las proyecciones verticales de la superficie de la pieza sean muy dispares en ambos lados de la pieza (si son iguales tenderán a anularse entre sí, con lo que los esfuerzos parciales serían absorbidos por la elasticidad del material utilizado). Este desequilibrio dará como resultado un momento que intentará separar la placa macho de los regles que la soportan.

Este inconveniente puede minimizarse encuñando todo el molde en sus 4 caras (figura 3), y dimensionando adecuadamente los tornillos de sujeción de estas placas.

Esfuerzos en placas de figura

En el caso de que las placas de figura vayan provistas de insertos, el mecanizado del alojamiento de éstos (figura 4), puede debilitar dichas placas, dando lugar, además, al efecto entalla en los rincones del alojamiento. Teniendo en cuenta que el molde va a estar sometido a car-gas cíclicas repetidas en numerosas ocasiones, puede aparecer adicionalmente un efecto fatiga, que facilitaría la aparición de grietas y roturas en estas zonas.

Los métodos para combatir estos problemas consisten en un apropiado dimensionado de las placas afectadas y la sustitución de los rincones vivos por radios de redondeo generosos (figura 4) con el fin de eliminar la posible entalla.

Esfuerzos en cámaras calientes

Para el moldeo de piezas muy grandes, o piezas múltiples, se emplean unos elementos denominados cámaras calientes, que permiten el transporte del plástico a puntos muy alejados de la boquilla inyectora (figura 5), manteniendo el material caliente y fluido. Estas cámaras van a sufrir directamente la presión de inyección, debido a que se suelen montar flotantes, evitando al máximo el contacto con el resto del molde y las pérdidas de eficiencia energética que ello supondría. Sin embargo, es necesa-rio sacrificar en parte esta funcionalidad en aras de proteger a estos elementos de esfuerzos innecesarios. En estos casos se impone el montaje de separadores exactamente en los puntos donde se sitúan cada una de las boquillas y la entrada principal. Estos separadores deben dimensionarse de forma que soporten las cargas derivadas de la presión de inyección con el mínimo contacto posible con las placas adyacentes.

Esfuerzos en correderas

En algunas ocasiones es necesario disponer de correderas laterales deslizantes para el desmoldeo de negativos en la pieza a inyectar (figura 6). Recordando los conceptos presentados con anterioridad, la componente horizontal de la presión de inyección, conlleva la aparición de dos fuerzas, una en el sentido del deslizamiento de la corredera, y la otra perpendicular a ésta. La primera queda compensada por las cuñas que mantienen la corredera cerrada, con mejor resultado si éstas no son postizas, es decir, si es la propia placa hembra la que abraza la corredera. La segunda fuerza tiende a separar a las regletas contiguas de la corredera de su alojamiento, así como a quebrar las alas de deslizamiento de la propia corredera.

Las soluciones pasan por un correcto dimensionado del cuerpo y alas de la corredera y de los tornillos que fijan las regletas.

Esfuerzos en conjunto expulsión

Otro de los dispositivos a nuestro alcance para liberar las contrasalidas existentes en la pieza consiste en unas correderas deslizantes alojadas en las placas expulsoras, también denominadas patines (figura 7). El principal inconveniente de estos elementos consiste en que deben ser muy largos en relación con su reducida sección. En los casos en los que sea requerida una carrera de expulsión elevada, podríamos encontrarnos con inesperados pandeos, que implicarían un sobreespesor inaceptable de la pieza en las zonas de actuación de estos patines.

En principio podemos intentar aumentar la sección del patín, pero si esto no es posible, tenemos a nuestro alcance dos posibilidades para eliminar el problema (figura 8). La primera pasa por añadir dos piezas que, además de guiar el cuerpo del patín en su recorrido, reducen la longitud crítica del teórico pandeo. La segunda consiste en practicar un alojamiento en el molde, de forma que se asegure un asiento completo de la cabeza del patín, liberando así de las cargas al cuerpo del patín. De este modo las fuerzas se aplicarían a la placa o inserto de figura, piezas que suelen ser menos restrictivas.

Los expulsores (figura 9) son otras de las piezas que también pueden sufrir pandeo, debido a su pequeña relación sección-longitud. Al igual que en los patines, montaríamos casquillos guía para reducir la longitud libre (en casos de carreras de expulsión largas).

Debido a la presión de inyección que comunican expulsores y patines sobre el conjunto de las placas expulsoras, podemos encontrarnos con la flexión de éstas, flexión que también se traduciría en un aumento del espesor de la pieza en las zonas correspondientes. Este efecto solamente puede evitarse posicionando los topes de expulsión (figura 10) en los puntos en los que exista una mayor concentración de expulsores y patines, dividiendo así las luces entre placas expulsoras y tapa inferior.

Resumen

Este artículo pretende hacer una aproximación a los problemas de resistencia de materiales derivados del proceso de inyección, aportando soluciones prácticas avaladas por la experiencia, dirigidas a minimizar los esfuerzos que soporta el molde en esta fase. No se pretende un estudio exhaustivo en este sentido, ya que cada molde posee sus características constructivas específicas y se comporta de una manera única en la planta de proceso. Para el estudio de casos concretos y muy críticos sería necesario un análisis detallado que sólo se podría abordar mediante el uso de técnicas tales como Análisis por Elementos Finitos (CAE-FEA) por ordenador.

Conclusiones

Hemos hecho una somera descripción de los principales problemas a los que se suele enfrentar el diseñador de moldes destinados a la inyección de piezas industriales, desde la vertiente de la resistencia de los materiales empleados. Esperamos que las soluciones aportadas puedan ayudar a los muchos ingenieros involucrados en este proceso, en el que intuición y experiencia juegan un papel muy importante. Los avances que se esperan en este sentido, para independizar el diseño de estos dos factores, son el desarrollo de moldes en 3-D reales (en sólidos con ordenador), y la aplicación del cálculo de resistencia por el método de elementos finitos. La mejora y popularización de estas técnicas permitirán un estudio detallado, fiable y acorde con los tiempos de desarrollo requeridos en la actualidad.