Scavengers piezoeléctricos, una alternativa a las pilas convencionales

La energía del entorno próximo a una aplicación puede ser convertida en energía eléctrica para alimentar el sistema o recargar la batería.

Los rápidos avances en la industria electrónica han hecho posible la reducción del tamaño y de la potencia demandada de la mayoría de los dispositivos utilizados. Aunque éstos son cada vez más pequeños, sus baterías mantienen el mismo tamaño y el mismo tiempo de vida limitado.

La vida limitada de las baterías convencionales es un serio problema en muchas aplicaciones de sensores o microsensores transmisores/receptores inalámbricos fijos o portátiles. Las opciones actuales pasan por conectarlos a una fuente de potencia externa o cambiarles las baterías periódicamente. Es imposible cablear miles de sensores para localizar aviones, tiene grandes inconvenientes cambiar las baterías en dispositivos de rastreo montados sobre animales, en implantes biomédicos o equipos sellados bajo el agua. Mejorar la eficiencia de las baterías y de los dispositivos redunda en un aumento de la potencia disponible y en la disminución del consumo, respectivamente. En la mayoría de las aplicaciones estas mejoras no son suficientes, por lo que la búsqueda de dispositivos electrónicos autónomos que se autoalimenten es uno de los retos de muchos investigadores. En muchas aplicaciones, del entorno que rodea a éstas se puede ex traer energía para su propia alimentación, energía solar, cinética, gradientes térmicos y dispositivos basados en vibraciones son algunas de ellas. Las canti dades de energía y niveles de potencia que pueden lograrse, sin embargo, dependen de las condiciones que rodeen la aplicación y la compatibilidad de las tecnologías disponibles. Las vibraciones ambientales de baja frecuencia de las máquinas, agua fluyendo, vientos racheados, movimientos de personas y otras son abundantes, estables y previsibles.

Sin embargo, es improbable que cualquier única solución satisfaga todo el espacio de aplicaciones; cada método tiene sus propias restricciones: el método solar requiere suficiente energía luminosa, los gradientes térmicos necesitan bastante variación de temperatura, y los sistemas basados en vibración necesitan igualmente suficientes fuentes de vibración.

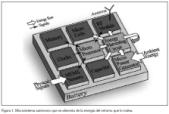

En la figura 1, y a modo de ejemplo, se muestra la estructura de un microsistema autónomo desarrollado para redes de sensores inalámbricos que están compuestas por un conjunto de estos microsistemas (nodos) dispersos en un entorno específico para monitorizar cantidades físicas (temperatura, humedad, vibraciones en diferentes lugares como edificios, industrias o automoción): los datos medidos son almacenados y después enviados hacia la estación base8 .

Esta plataforma microsistema es diseñada alrededor de un procesador de potencia ultrabajo que ejecuta software específico y maneja varias funciones como monitorización sensorial, almacenamiento de datos y módulo de transmisión de RF. Alrededor de este procesador varios dispositivos están situados como se muestra en la figura 1.

1. Microgenerador de potencia: Este dispositivo recoge la energía del ambiente y la convierte en energía eléctrica.

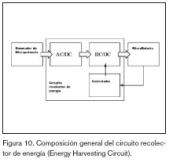

2. Módulo de potencia (o Circuito Harvesting Energy (EHC): tiene tanto para manejar la potencia entrante que viene del generador como para enviar la energía a los diferentes módulos.

3. Unidades de almacenamiento de energía: por ejemplo microbaterías Li-ion o supercondensadores que almacenarán la potencia eléctrica que llega del generador. Estas unidades se emplean para almacenar la baja cantidad de potencia producida por el microgenerador y el EHC (aprox. 1 µW) sobre un gran perío do de tiempo y que suministra esta energía almacenada sobre cortos periodos de tiempo cuando son necesarios, por ejemplo, durante una comunicación de RF (aprox. 1 mW)

4. El modulo de comunicación de RF, está compuesto de un módulo que obedece a las actuales normas, tales como IEEE 802.15.4

5. Sensores MEMS, como acelerómetros o girómetros, se emplean por su bajo volumen y consumo; estarán eventual-mente acoplados con el asíncrono ADCs.

6. Incluso con tecnología asíncrona el sistema necesita una referencia de tiempo. Se utiliza un reloj de la industria del reloj tanto por su bajo volumen como por su bajo consumo.

Este trabajo se va a centrar en los scavengers que utilizan las vibraciones mecánicas como fuente de energía, en especial en los piezoeléctricos, ya que son los que el autor está investigando para la elaboración de su tesis doctoral. No obstante, y antes de adentrarse en un estudio más detallado, se muestran dos ejemplos concretos de aplicaciones que recogen energías del entorno que las rodea. Así, Joseph A. Paradiso4 analiza la oportunidad de recoger energía vía transferencia de calor. Su principio de funcionamiento se basa en el ciclo de Carnot, que como se sabe, comprende operaciones adiabáticas e isotermas y proporciona el límite fundamental de la energía obtenida de la diferencia de temperatura. Algunas compañías han introducido algunos productos termoeléctricos en los últimos años. Por ejemplo el reloj de pulsera de Seiko4 que se muestra en la figura 2.

Esta aplicación usa 10 módulos termoeléctricos para generar suficientes microvatios para que funcione el movimiento mecánico del reloj de un pequeño gradiente térmico proporcionado por el calor del cuerpo humano sobre la temperatura ambiente.

En el mismo artículo, y como ejemplo introductorio a lo que va a ser el objeto de este trabajo, Joseph A. Paradiso muestra una aplicación de recogida de energía de una excitación vibracional fruto del movimiento humano. Así los relojes self-winding (autodevanado) usan el movimiento del cuerpo del usuario para enrollar sus mecanismos. Un moderno reloj de pulsera autodevanado contiene aproximadamente dos gramos de masa de prueba rotatoria montada de forma descentrada en un pivote (husillo). Con el movimiento del usuario durante el día, la masa gira y enrolla sus mecanismos.

La figura 3 muestra el diagrama de dos mecanismos de relojes electrónicos autodevanados4

Recolectores de energía de vibración mecánica

La tabla 1 muestra una comparación de varias fuentes de energía utilizadas, baterías, pilas de combustible, energía solar, temperatura, presión y vibración2 . Como se puede observar, las vibraciones, como fuente de energía, están bien situadas comparándolas con otras.

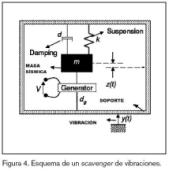

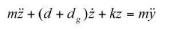

Para convertir energía mecánica en energía eléctrica uno deberá ser capaz de realizar un movimiento entre dos partes mecánicas de un generador (el rotor y el estátor de un generador macroscópico). Las vibraciones consisten, sin embargo, en el viaje de una onda dentro o sobre un material sólido, por lo que no es a menudo fácil encontrar un movimiento relativo dentro del alcance de un pequeño generador. Por consiguiente, habrá que acoplar el movimiento de vibración por medio de la inercia o una masa oscilante. El sistema tradicional de modelado de este fenómeno se ve en la figura 4, en el que se muestra una masa suspendida por un muelle con una constante elástica k mientras su movimiento es amortiguado por un amortiguamiento parásito d debido a la fricción con el aire, en combinación con un amortiguamiento dg inducido por el generador7 .

Este sistema es gobernado por la ecuación

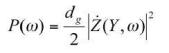

de esta expresión se obtiene el circuito eléctrico equivalente. En este circuito, el voltaje representa fuerzas y las cargas representan desplazamientos, mientras la vibración de entrada es modelada por una fuente de corriente. La potencia disipada en el generador por una vibración senoidal y(t) es dada como una función de la amplitud Y y la frecuencia angular

donde |Z| representa la amplitud de la velocidad de la masa en relación con el embalaje del dispositivo. Por aplicación de las leyes de Kirchoff al circuito7 (a) de la figura 5, esta expresión llega a ser

con la siguiente conversión de símbolos

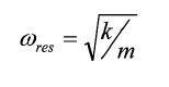

Frecuencia de resonancia angular del sistema

Factores de amortiguamiento

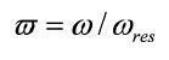

Frecuencia angular normalizada

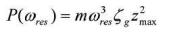

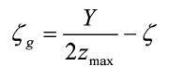

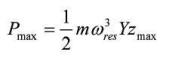

La figura 5 (b) muestra la potencia relativa en función de la frecuencia. Para frecuencias superiores a la frecuencia de resonancia la potencia relativa satura a dg En el eje derecho se muestra la potencia lograda con una masa de silicio de 5*5mm2 (oblea de espesor de 700 µm) a una frecuencia de entrada de 100 Hz y una velocidad de 16 mm/s (correspondiente a una aceleración de 1 g). La potencia generada es en microvatios. De los gráficos de la figura 5 b se desprende que a uno le gustaría usar el pico de resonancia de un sistema resonante masaspring para generar una alta potencia. Para lograr esto, el amortiguamiento deberá ser lo más pequeño posible. Esta estrategia, sin embargo, está limitada por las dimensiones del sistema: con un amortiguamiento reducido la amplitud del movimiento de la masa aumenta, hasta que se alcanza un máximo desplazamiento zmax. En este punto la potencia es dada por

Así, resulta que la reducción del amortiguamiento da una potencia más baja. El generador deberá estar ajustado al factor de amortiguamiento de

Si el amortiguamiento no deseado es mucho más pequeño que el amortiguamiento del generador, la potencia máxima será

Para una máxima amplitud de desplazamiento de 100 µm el factor de amortiguamiento óptimo del anterior ejemplo deberá ser 0,126 (si el amortiguamiento no deseado es despreciable). La máxima potencia10 en resonancia es entonces 13 µW.

Varios investigadores han construido con éxito generadores basados en vibración usando tres tipos de transductores electromecánicos: electromagnéticos, electrostáticos y piezoeléctricos. La tabla 2 muestra la efectividad de los métodos enumerados anteriormente en función de la densidad de la energía almacenada inherente a cada tipo de transductor2 . En esta tabla se comparan tres generadores en base a dos densidades de energía:

1. Valores prácticos: representa lo que actualmente se logra con materiales y procesos estándar.

2. Valores agresivos: representa los valores teóricamente posibles.

Generador electromagnético

En generadores electromagnéticos una fuerza electromotriz (f.e.m.) es inducida a través de una bobina si un flujo magnético acoplado al inductor cambia como función del tiempo. La relación entre esta f.e.m. y el desplazamiento z de la masa depende del diseño del sistema. En la figura 6 se muestran dos ejemplos de generadores electromagnéticos.

En ambos casos la relación de z y la f.e.m.inducida es mostrada en la figura 6. Ambas expresiones están representadas por f.e.m. = Kz. Una relación similar existe entre la fuerza en la bobina y la corriente a través de ella F = ki. Nótese que el factor K necesita ser idéntico en ambas ecuaciones para conservar la energía. Esto representa el cambio en el flujo acoplado por unidad de desplazamiento. Aplicando una resistencia de carga se obtiene la siguiente relación entre la corriente a través de la carga y la fuerza electromotriz inducida

Generador electrostático

Un generador electrostático consiste en un condensador en el que los cambios de valor son función de z.s. tres configuraciones comunes. En la figura 7 se muestran tres configuraciones comunes.

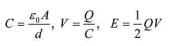

La idea básica es, partiendo de las siguientes expresiones,

diseñar un condensador variable en el que A o d cambien cuando sean objeto de una vibración mecánica. Un ejemplo de este tipo lo muestra T. Sterken6 en el que construye un dispositivo que recoge la energía de vibración del ambiente para producir energía partiendo del esquema eléctrico de la figura 8.

Como se ve, consiste en un condensador variable en forma de peine y una masa oscilante (sensible a la aceleración), mecánicamente unido a un electrodo móvil (electrodo A) El cambio en la geometría causado por el movimiento de la masa hacia el bastidor cambia la capacidad entre los electrodos. La carga constante Q es realizada por un electret, es decir, un material dieléctrico con una distribución de carga fija. El dispositivo puede ser fácilmente fabricado con el uso de la tecnología MEMS.

Scavengers piezoeléctricos

Partiendo de un material piezoeléctrico usado como generador de energía eléctrica por conversión de energía de vibración, podemos encontrar varias técnicas que pretenden optimizar el proceso que sigue esta energía hasta ser almacenada y así poder sustituir a las baterías. Generalizando, cuando un circuito como el de la figura 9 es excitado por una vibración mecánica, el curvado origina tensión en la capa superior y compresión en la inferior que produce un voltaje. Dado que el movimiento vibracional origina cambios en los valores de tensión y compresión en las dos placas, esto hace que esta estructura genere un voltaje de corriente alterna que será el que se aplique a la carga.

Como la señal que viene del microgenerador es alterna (generalmente), para poder cargar baterías necesita ser rectificada, por lo que se debe utilizar un convertidor AC/DC. Además, se suele usar un convertidor DC/DC para adaptarlo a la carga. El convertidor DC/DC puede ser accionado por un controlador que genera una señal de pulso modulado en anchura (PWM) para maximizar la transferencia de energía entre el microgenerador y los módulos de almacenamiento. La figura 10 muestra la composición del esquema general que se usa en estos dispositivos de autoalimentación.

El desafío en el diseño del convertidor AC/DC es el de la baja señal de potencia y voltaje dado por el microgenerador. Así, distintos modelos convertidores AC/DC que se están utilizando4,5 , emplean un rectificador puente como el de la figura 11.

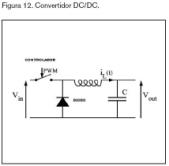

En la figura 12, además de utilizar un convertidor AC/DC utilizan un convertidor DC/DC controlado por unos pulsos modulados en anchura (PWM) que maximiza la transferencia de energía entre el microgenerador y los módulos de almacenamiento en cuatro veces con respecto al que realiza la recolección sin este convertidor.

Fabricación

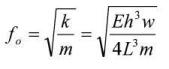

Hay varios factores importantes que influyen en la elección de la tecnología de fabricación. Primero, la mayoría de los ambientes de vibración existen a frecuencias por debajo de varios kHz. Así la fabricación debe producir dispositivos con frecuencias resonantes bastante bajas. La frecuencia de resonancia de una viga libre en un extremo es aproximadamente

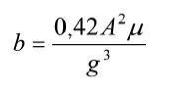

donde k es la constante elástica mecánica, m es la masa, E es el módulo de Young, h, w y L son la altura, anchura y longitud de la viga respectivamente. Así, una masa grande es deseable que sea,a la vez, larga y estrecha. Lo siguiente es el amortiguamiento mecánico del dispositivo por su gran influencia en la potencia de salida de éste. La constante de amortiguamiento viscoso para un amortiguamiento de película comprimida con aceite entre ambas placas (squeeze-film) de una placa puede ser aproximadamente

donde A es el área de la placa, µ es la viscosidad del fluido y g es el hueco entre la placa y el sustrato. Como puede verse, el amortiguamiento mecánico puede ser disminuido por aumento del hueco entre la placa y el substrato. Además, la tecnología de fabricación deberá ser compatible con el empaquetado al vacío para minimizar µ, si se desea.

Modelado y análisis

Partiendo del esquema general, están siendo estudiados diferentes diseños de microgeneradores piezoeléctricos. Así en la referencia 8 han fabricado un cantilever interdigitalizado como el de la figura 13a; su diseño con el software Coventor que ha realizado el autor de este artículo para su estudio es el de la figura 13b.

Figura 13. a)Esquema4 de un dispositivo piezoeléctrico modo d23. b)Dispositivo diseñado por CoventorWare.

En la figura 14a puede verse un cantilever8 manufacturado que se ha fabricado con tecnología MEMS. La estructura ha sido simulada con Coventor como se observa el la figura 14b.

En la referencia 9 se construye y analiza un cantilever como el de la figura 15a para estudiar su comportamiento en función de diferentes parámetros dimensionales. En la figura 15b se puede comprobar cómo las dimensiones del voladizo modifican el voltaje generado para una aceleración dada.

El interdigitalizado tiene cinco capas. Capa de membrana (SiO2 y/o SiNx) para controlar la inclinación de la estructura cantilever. Capa barrera/buffer (ZrO2) de difusión, para prevenir la difusión de carga eléctrica de la capa piezoeléctrica. Capa piezoeléctrica (PZT), electrodo superior interdigitalizado (Pt/Ti) y capa de masa de prueba opcional (SU-8)

El PMPG actúa, como ya es conocido, como un generador de corriente alterna en paralelo con una compleja impedancia de salida. Mientras el PMPG está resonando mecánicamente (Zo(t) a la frecuencia ? n, la película delgada de PZT experimenta un cambio de estrés mecánico (s (t)) que varía en el tiempo, alternando de tensión a compresión. Esto produce una carga que varía con el tiempo dentro de la capa de PZT, que es la fuente de corriente alterna. Haciendo la primera derivada en el tiempo de la carga Q(t) obtenemos la fuente de corriente alterna Ip(t).

El cantilever8, como se ve, está compuesto de una masa oscilante hecha de un cubo de silicio conectado a un sustrato a través de un cantilever. Al igual que el anterior, cuando es excitado a su frecuencia de resonancia, el sistema se saldrá del plano. Durante el movimiento el cantilever es estresado en compresión y elongación en las superficies superior e inferior. La capa piezoeléctrica, nitruro de aluminio en este caso, está situada encima del cantilever y se estresará durante la flexión. Como consecuencia, algunas cargas eléctricas aparecerán en la superficie y son coleccionadas por los electrodos metálicos y enviadas a la carga eléctrica o al circuito Harvesting de energía.

En todos los casos, se requiere, al menos, un circuito rectificador y un condensador de almacenamiento eléctrico para rectificar y almacenar la energía eléctrica de cada dispositivo.

Conclusiones

Los sistemas microgeneradores que re cogen energía del ambiente que les rodea y la convierten en energía eléctrica para alimentar sensores o transmisores inalámbricos suponen un gran avance en la independencia y autonomía de estos elementos y abre la posibilidad de nuevos diseños y aplicaciones hasta ahora impensables por la dependencia de éstos de alimentación exterior. Su estudio está siendo objeto de investigaciones que bus-can reducir el tamaño de los sistemas de medida, aumentar el rendimiento de los scavengers y aumentar el campo de aplicaciones de estos equipos autónomos. De todas las posibilidades existentes en la recolección de energía la que utiliza los materiales piezoeléctricos para recoger la energía de vibración del entorno que les rodea y alimentar el sistema al que es-tán acoplados, son un presente con visión de futuro. Distintos materiales, distintos diseños, distintas geometrías pueden conseguir el objetivo final que no es otro que poder diseñar sistemas autónomos que no necesiten alimentación externa para su funcionamiento. En aplicaciones de medida de magnitudes físicas en distintos lugares del espacio, aplicaciones médicas como las ya mencionadas de implantes y todas aquellas donde el mayor problema sea la alimentación de energía para poder realizar su trabajo, los scavengers son su futuro. Los retos de la escala de trabajo (microescala) es un desafío más que se está intentando solucionar con nuevas técnicas de fabricación, diseño y simulación que permitan con mayor precisión ajustar el diseño a la necesidad demandada.

Referencias

1. Vibration-Based Scavenging for pervasive Computing: New Desings and Research that Increase Power Output. S Roundy.

2. Improving Power output for Vibration-Based Energy Scavenger. Shad Roundy.

3. www.powermems.be/scavenger.html

4. Energy Scavering for Mobile and Wireless Electronic. Joseph A. Paradiso.

5. Piezoeléctric Micro Power Generator for energy harvesting.

6. Power Extraction from Ambient Vibration. T Sterken.

7. Comparative Modelling for Vibration Scavengers. Sterken T.

8. Wireless sensor network node with asynchronous architecture and vibration harvesting micro power generator.Yasser Ammar.

9. Design and analysis of a piezoelectric vibration powered microgenerator system.

RESUMEN

La disminución de la escala de los elementos electrónicos y mecánicos de análisis, sensores, transmisores y receptores, los llamados MEMS (Microsistemas Electromecánicos), junto con los avances científicos, están llevando a todos los campos de la industria a un desarrollo espectacular de diferentes aplicaciones. Detectores de ADN, de drogas, de glucosa o de enzimas en el campo de la medicina, narices electrónicas, que ayudan a las industrias alimenticias a mejorar sus productos, sensores que detectan los ataque biológicos o químicos en el campo de Defensa, o nodos receptores y transmisores para servicios inalámbricos que miden magnitudes físicas, presencia de aviones, entre otras, son algunas de las aplicaciones. Muchas de ellas son portátiles, otras se encuentran en lugares de muy difícil acceso (por ejemplo, los marcapasos), y todas necesitan energía eléctrica para funcionar. Las baterías convencionales son la actual alternativa y su recarga o sustitución el problema. Con los scavengers, podemos recoger la energía del entorno que rodea a la aplicación, calor, vibración mecánica, gradiente térmico y convertirla en energía eléctrica que alimente el sistema o recargue la batería. Podemos conseguir sistemas autónomos.

(1)

(1)  (2)

(2)  (3)

(3)

(4)

(4)  (5)

(5)  (6)

(6)

(7)

(7)

(9)

(9)  (10)

(10)