Elaboración y optimización de un plan de mantenimiento preventivo

Development and optimization of a preventive maintenance plan

RESUMEN

En el número 300 de la revista Técnica Industrial, del pasado diciembre de 2012, el autor publicó un artículo técnico titulado ‘Determinación de la necesidad de un mantenimiento preventivo en una industria’. En él se identificaban los equipos que incluir en un plan de mantenimiento preventivo en función de una serie de variables relacionadas con las características de la empresa y del sistema de producción. En esta ocasión, el autor presenta cómo determinar las tareas que incluir en los equipos identificados en el proceso seguido en dicho artículo. El objetivo de las tareas de mantenimiento preventivo que se van a aplicar sobre los componentes de un determinado sistema de producción es “mantener la funcionalidad” de dicho sistema.

Recibido: 10 de marzo de 2014

Aceptado: 2 de agosto de 2014

Palabras clave

mantenimiento, mantenimiento preventivo, maquinaria, industria

ABSTRACT

In Técnica Industrial magazine nº 300, in December 2012, the author published an article entitled: ‘Determining the need for preventive maintenance in an industry’. Teams for inclusion in a preventive maintenance plan were identified depending on various variables related to the characteristics of the company and the production system. Now it is time for the author to present how to determine the tasks to be included in the equipment identified in the proceedings in that article. The goal of preventive maintenance tasks that will apply on the components of a given production system is "maintaining the functionality" of that system.

Received: March 10, 2014

Accepted: August 2, 2014

Keywords

maintenance, preventive maintenance, machinery, industry

Introducción

El mantenimiento preventivo resulta novedoso con respecto a la visión tradicional hoy día todavía muy generalizada en la que el mantenimiento se orienta al componente considerado un elemento aislado y no parte integrante de un todo con una función que desempeñar.

Un plan de mantenimiento preventivo óptimo nos permite comprender que este tiene unos límites en los cuales no mejoramos la fiabilidad más que si consideramos la posibilidad de realizar modificaciones sobre los sistemas.

Por tanto, un plan de mantenimiento preventivo (PMP) va a definir la estrategia del mantenimiento más pertinente que aplicar sobre un equipo, frente a las consecuencias de no aplicarlo. Al realizar el estudio, vamos a encontrar los fallos juzgados como críticos definiendo:

– El tipo de mantenimiento que realizar.

– El contenido y descripción de las tareas.

– La frecuencia o intervalos entre dos intervenciones.

La visión tradicional del mantenimiento suele conducir a la existencia de un mantenimiento excesivo, al no diferenciar en profundidad entre componentes críticos y no críticos para la funcionalidad del sistema del que forman parte. Hoy día tomamos como criterio general el mantenimiento exclusivo de los componentes considerados críticos para el correcto funcionamiento del sistema, y se deja que trabajen hasta que fallen los componentes no críticos. En ese instante se aplica el correspondiente mantenimiento correctivo.

La metodología que vamos a reseñar destaca la identificación de las causas de los posibles fallos de los sistemas-equipos que se consideran críticos para el buen funcionamiento del sistema, así como la ejecución de un proceso sistemático y homogéneo para la selección de las tareas de mantenimiento que se consideran técnicamente más eficaces y económicamente más rentables entre todas las posibles para tratar de impedir la aparición de dichas causas de fallo.

En este proceso vamos a dar prioridad a la aplicación del automantenimiento y de técnicas de mantenimiento predictivo frente a tareas periódicas que impliquen la indisponibilidad del sistema-equipo de producción, ya que aquellas presentan, además, en general, mayor eficacia. Por otra parte, facilitan la implantación de tareas eficientes de búsqueda de fallos cuando estos no son evidentes para los propios operadores de producción en la tarea cotidiana (anomalías ocultas por detectar en las inspecciones diarias).

Este proceso tiene muy en cuenta las especificidades de la instalación en estudio y plantea la necesidad de implantar un programa de seguimiento y optimización a través del retorno de experiencias. Así pues, la aplicación de las filosofías tradicionales del mantenimiento preventivo, basadas fundamentalmente en las recomendaciones de los fabricantes, pueden dar lugar a un mantenimiento excesivo, debido a la carencia de unas bases técnicas específicas para cada sistema, equipo o instalación ubicados en una determinada industria, pues el comportamiento, en general, va a ser diferente en cada una de estas aplicaciones. Por tanto, se pretende mejorar la disponibilidad del sistema disminuyendo los costes de mantenimiento asociados.

Así mismo, si bien un análisis crítico de este tipo no persigue la resolución de deficiencias asociadas al diseño del sistema, a la formación del personal afectado o a problemas organizacionales, sí es cierto que estas deficiencias son puestas en evidencia en muchas ocasiones, lo que facilita la adopción de las medidas oportunas para su corrección o para capitalizar experiencias para nuevas instalaciones.

Método de construcción de un plan de mantenimiento preventivo

Constitución del grupo de trabajo para estudiar y optimizar un plan de mantenimiento preventivo

Siempre que sea posible, se debe formar un grupo de trabajo para el análisis crítico y funcional compuesto por:

– Profesional de producción (experto en la conducción y el funcionamiento del sistema).

– Profesional de mantenimiento (experto en el mantenimiento del sistema).

– Técnicos del proceso de producción y de mantenimiento.

– Otros especialistas en caso necesario.

Estos técnicos estarán formados en metodologías de resolución de problemas, en particular en la correspondiente al árbol de fallos y Amfec (Análisis Metódico de Fallos, su Efecto y Criticidad).

Entre los sistemas posibles para estudiar un plan de mantenimiento preventivo y optimizar el existente recomendado por los fabricantes o preparado de manera provisional para tomar experiencias por los propios operadores y profesionales de producción y de mantenimiento, vamos, en principio, a desarrollar la técnica de investigación metódica de fallos a través del árbol de fallos y, en una segunda fase, el método de apoyo del denominado fenómeno físico causa efecto (Amfec). Antes de comenzar a estudiar un PMP es necesario reagrupar todos los documentos necesarios y existentes:

– Fichas y gamas de mantenimiento preventivo existentes (automantenimiento y mantenimiento programado).

– Histórico de fallos.

– Recomendaciones de los fabricantes de los equipos.

Investigación metódica de fallos a través del árbol de fallos

Esta técnica, muy apropiada para el examen de fallos de elementos o subconjuntos, nos permite construir secuencias lógicas de análisis y revisión de problemas y elaborar de esta manera gamas de revisión-diagnóstico en diferentes niveles de intervención.

Construcción del árbol de fallos

Antes de pasar a desarrollar el método, vamos a describir de forma simplificada la forma de construir un árbol de fallos:

Todo sistema mecánico, eléctrico o electrónico está compuesto por cierto número de componentes elementales más o menos complejos.

Estos componentes, desde el punto de vista de funcionamiento de un sistema o instalación, pueden hallarse en dos estados: en funcionamiento o en fallo. Se consideran componentes en funcionamiento aquellos que desarrollan la misión que les ha sido asignada dentro del sistema según las características del proyecto. En cambio, estarán en fallo los elementos que no funcionan o que funcionan de tal modo que perturban el funcionamiento normal del sistema o la instalación.

De esta manera, hemos concebido un sistema formado por componentes binarios que pueden hallarse en dos estados. A cada uno de estos posibles estados se les puede atribuir un número: 0 al fallo y 1 al funcionamiento, y utilizar en este caso los principios propios del álgebra de Boole.

Para aplicar el álgebra de acontecimientos a un sistema tan complejo como se quiera, hay que reducir el sistema, dado en forma de diseño mecánico, de esquema o de diagrama de flujos, a un sistema lógico secuencial. Una forma de hacerlo es con el árbol de fallos. Vamos a representar un árbol de fallos con un ejemplo sencillo relativo a un sistema de alimentación de aire comprimido a una máquina o equipo de producción (figura 1).

Definamos, en primer lugar, cuál es el acontecimiento final deseado (o el no deseado). En nuestro caso, el acontecimiento final puede ser la falta de alimentación de aire a la máquina.

El paso siguiente es averiguar los motivos por los que una máquina se queda sin alimentación de aire por causas de fallos inherentes al circuito visto en esquema. Es evidente que el acontecimiento F es consecuencia de la aparición de uno de los acontecimientos A-D-E.

A continuación, tenemos que averiguar cuándo dejan de funcionar los acontecimientos A-D-E. Esto ocurre cuando se produce un fallo en los acontecimientos A1-B1-C1 para el acontecimiento A.

Siguiendo esta lógica, se desarrolla todo el árbol sea cual sea su complejidad. Una vez construido, el árbol puede usarse ya sea desde el punto de vista del proyecto del sistema si este estáen lafase de diseño y construcción, o en su mantenimiento si el sistema está ya en explotación.

Es posible, pues, en una instalación existente, centrar la atención sobre los componentes que determinan las órdenes de los cortes inferiores para mejorar la fiabilidad-disponibilidad del conjunto mediante un mantenimiento preventivo. Si la fiabilidad obtenida no es suficiente, se puede tratar de modificar el esquema analizado, o mejorarlo introduciendo, por ejemplo, otro componente en paralelo, o seleccionando componentes con tasas de fallos inferiores.

Metodología de resolución de fallos/averías por la construcción del árbol de fallos

Vamos a verlo con un sencillo ejemplo para guiarnos mejor:

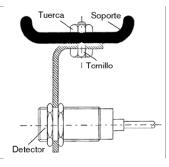

Fallos en detector de presencia de palet de transporte de pieza en entrada a máquina

El método consta de las siguientes etapas:

– Primera etapa

Análisis de la función, esto es, conocer muy claramente el problema o la consecuencia del fallo o avería que resolver.

Responder a la pregunta: ¿cómo se realiza la función de manera satisfactoria? O dicho de otro modo: ¿qué acontecimientos se han de dar para que la función se desarrolle de manera satisfactoria? En nuestro ejemplo, para que se detecte presencia de palet, se han de dar estos dos acontecimientos:

– Buen posicionamiento del detector

– Señal eléctrica

Trazar un esquema simple del principio de funcionamiento, asegurándonos de que no se ha olvidado ningún elemento relacionado con el problema (figura 2).

Definir la malla de la investigación de fallos iniciando la construcción del árbol de fallos en primer nivel, identificando los posibles fallos o acontecimientos no deseados. Partiendo de las consecuencias conocidas se determina, en reunión de grupo de Trabajo, las causas a través de los fallos detectados, comparando con la función que ha de cumplir cada elemento. En nuestro caso, posicionamiento y señal eléctrica.

– Segunda etapa

Para cada uno de estos fallos o consecuencias, hay que hacer una relación exhaustiva de las posibles causas (acontecimientos no deseados a segundo nivel), considerando el mayor número de causas posibles e imaginables. Cada consecuencia se origina por varios posibles fallos que, a su vez, son motivados por varias causas (acontecimientos no deseados de nivel 2). En nuestro ejemplo se muestra el árbol completo en la figura 3. Como podemos observar en el mismo, en el último nivel, ya no tenemos respuesta para las causas más que considerando acciones propias de mantenimiento preventivo o mejoras o modificaciones que introducir en el equipo o máquina.

– Tercera etapa

Clasificar y jerarquizar las causas (por votación ponderada en el grupo se toman las más críticas) antes identificadas como más posibles por su repercusión en el fallo con el fin de analizarlas y evitar su repetición a través de:

– Una posiblemodificaciónenalgúnelemento de la función

– Una operacióndemantenimiento preventivo ayudándonos de las preguntas que aparecen en la figura 4.

– Cuarta etapa

Introducir las tareas encontradas a partir de las voces o acontecimientos/causas que aparecen en el último nivel del árbol de fallos sobre un documento similar al de la figura 5, el cual servirá como base para preparar el nuevo plan de mantenimiento preventivo de la función estudiada, así como de las gamas y órdenes de trabajo correspondientes al introducirlas sobre un programa de gestión de mantenimiento asistido por ordenador (GMAO) o en un programa sencillo informatizado en la propia empresa. En este caso nos quedan como tareas solamente modificaciones:

– Instalar carcasa de protección de detector.

– Instalar nuevo detector con mayor campo de detección.

– Montar nuevas tuercas antiblocantes.

– Montar cuña de guiado de palet en la entrada a la máquina.

Además, como seguridad, incluimos la tarea de observar el estado y la posición de detector a realizar por el operador de Producción con una determinada frecuencia.

Introducciónal amfec comométodo de apoyo

Este método consiste en una estrategia de mantenimiento basada en la fiabilidad de las funciones de un sistema más o menos complejo.

Funciones de un sistema

Todo sistema tiene cuatro familias de funciones:

– Funciones primarias

– Funciones secundarias

– Funciones terciarias

– Funciones superfluas o no necesarias

Nosotros vamos a considerar solamente las funciones primarias (F1): son específicas del sistema y que a veces dan nombre al mismo. Por ejemplo, la función primaria de un sistema de bombeo es bombear agua con un volumen de 200 m3/h a una altura de 60 m.

Fallos funcionales

Un fallo funcional (FF) es una desviación de la norma de buen funcionamiento. Ejemplo:

– Norma de buen funcionamiento = bombear 200 m3/h.

– Fallo funcional: bombear 80 m3/h o bien no bombear nada.

El fallo funcional debe ser expresado siempre en presente de indicativo (bombea o no bombea) y puede ser instantáneo o gradual por una degradación paulatina de la función.

El modo de fallo

El modode fallodebe sernuestrocentrode atención y siempre es un fallo funcional como guíasdebancada agarrotadaso bomba nobombea.Al ocurrirel fallofuncional pueden aparecer diversas circunstancias que enriquecen lainformación.Estas se indicaránengerundio, por ejemplo, “estando lleno el depósito de aceite” o “estando lleno el depósito de agua la bomba no bombea”.

Causas de los modos de fallo

Todo modo de fallo tiene una o varias causas que lo producen y que actúan sobre un elemento o componente mantenible. Estas causas de los modos de fallo deben investigarse para eliminarlas a través de actividades de mejora o prevención. Un caso es estando lleno el depósito de aceite de engrase se han gripado las guías de la bancada de la fresadora por obstrucción en la tubería de conducción del aceite. Aquí entra la teoría de los cinco porqués y la posible construcción del árbol de fallos.

Consecuencias o gravedad en el sistema del modo de fallo (G)

Una idea que hemos de mantener en todo el proceso es que siempre será más importante eliminar o reducir las consecuencias del fallo y, por tanto, su gravedad sobre el sistema, que prevenir o evitar fallos en sí mismo.

Podemos dividir las consecuencias del modo de fallo en las siguientes familias

– o grupos:

– Consecuencias de “funciones ocultas” para el operador del sistema. Es una función oculta aquella cuyo fallo no aparece evidente para el operario en circunstancias normales, como puede ser una avería en el sistema de detección-protección (la lámpara intermitente no brilla por estar fundida). El fallo oculto puede tener consecuencias de fallos múltiples.

– Consecuencias de funciones evidentes para el operador del sistema.

– Consecuencias para la seguridad y medio ambiente.

– Consecuencias operacionales con las que el fallo puede afectar a la calidad, a horas de parada de máquina, etc.

– Consecuencias no operacionales (costes directos de reparación).

Criticidad de los modos de fallo (icr)

Si denominamos F a la probabilidad del modo de fallo, es decir, al número de veces que ha ocurrido (o puede ocurrir) un determinado modo de fallo en un tiempo determinado (nº de modos de fallo/mes, etc.) podemos calcular el índice de criticidad de los modos de fallo (IRC) por la expresión:

IRC= F xG x D en la que:

– F es la frecuencia en que se da el modo de fallo a través de una causa.

– G es la gravedad o consecuencias en el sistema.

– D es la probabilidad de tener detección-protección del modo de fallo.

De este modo, podemos construir unas tablas para estos tres indicadores similares a las que aparecen en las tablas 1, 2 y 3.

Modo de trabajar en grupo

Los pasos que dar por el grupo para estudiar y optimizar un plan de mantenimiento preventivo existente con ayuda del método Amfec/Amdec serían los siguientes:

1º. Dividimos las máquinas o equipos en funciones o conjuntos.

2º. Análisis en grupo del funcionamiento de la máquina o equipo, comprendiendo cómo funciona y cuáles son sus funciones. El objetivo de esta fase es que todos los participantes en el grupo de análisis hablen el mismo lenguaje.

3º. Sometemos bajo control estadístico a estas máquinas u órganos o componentes en funcionamiento, observando su comportamiento a través del historial de averías y paradas.

En este histórico el dato más importante es el “tiempo de buen funcionamiento" (TBF), pues servirá de base al método que estamos describiendo. Analizamos los disfuncionamientos del histórico, haciéndonos estas preguntas:

– ¿Cuáles son los modos de fallo o averías de cada función?

– ¿Cuáles son las consecuencias o efectos sobre el sistema?

– ¿Cuáles son las causas?

– ¿Cuál es la gravedad sobre los costes, tiempo de parada, etc.?

– ¿Qué componentes originan estos fallos?

– ¿Cuáles son los medios de detección-protección? ¿Existen?

De esta manera se identifican todos los componentes críticos con una tasa de fallo creciente y/o costes elevados (de intervención, de paradas de producción, etc.).

Así pues, en esta fase podemos ayudarnos de un método analítico como el Amdec/Amfec y de una ficha de análisis similar a la representada en la figura 6, habiendo establecido previamente una rejilla de criticidad (tablas 1-3).

4º. Nivel y frecuencia de una intervención preventiva sobre un equipo. En esta fase haremos una selección de las tareas más adecuadas para evitar los disfuncionamientos considerados críticos sobre los órganos o componentes de la función seleccionada, a través de la pregunta clave que sigue el sentido creciente de los costes originados como ya hemos mostrado en la figura 4.

¿Podemos encontrar o existe una tarea de mantenimiento preventivo capaz de evitar las consecuencias de su necesidad? Parándonos en lo justo o necesario y seleccionando e identificando la tarea sobre una hoja similar a la presentada en la figura 5, que también hemos reseñado anteriormente.

A continuación, analizaremos la pertinencia de las tareas y su posible eficacia construyendo el plan de mantenimiento preventivo definitivo sobre el documento apropiado en cada empresa, o bien sobre un sistema GMAO comercial o sobre un programa informatizado a tal efecto. En este plan de mantenimiento preventivo es interesante considerar el mínimo cambio de órganos y componentes. Es necesario, por tanto, localizar el órgano o los órganos y componentes responsables del crecimiento de la tasa de fallo del equipo y aplicar la prevención de sus fallos.

La figura 7 muestra un ejemplo aplicado al cabezal portapunto de una rectificadora. La función que hay que analizar es la correspondiente a sujeción de pieza entre puntos, la cual nos da el histórico que aparece en la figura 8, la cual muestra parte de este histórico (del 2 de enero al 20 de febrero del año 2000). Esta funciónla descomponemos en conjuntos y subconjuntos.

– Conjunto: cabezal del punto

– Subconjuntos:

– Punto móvil

– Grupo hidráulico

– Grupo de engrase

Para cada subconjunto de esta función, sobre el histórico reseñado identificamos estos subconjuntos y definimos los componentes que estudiar. En el siguiente ejemplo tomamos el histórico de todo el sistema:

– Componentes del subconjunto del punto móvil:

– Rodamiento del eje

– Punto

– Forro-fuelle del eje en punto móvil

Efectuamos a continuación un análisis Amfec enelgrupo detrabajo a partir deeste histórico (figura 9) para cada subconjunto y, de acuerdo con la cadena cinemática de la máquina, ponemos en evidencia los problemas y lo que es necesario y conveniente inspeccionar, anotando las acciones y trabajos querealizar para cada componente. Para ello nos ayudamos de las preguntas la figura 4 e incorporando las respuestas como tareas a una hoja similar a la representada en la figura 5.

Búsqueda de soluciones

Después de la puesta en evidencia de los riesgos de fallos críticos, es necesario definir las acciones correctivas para las causas que tengan un IPR = F x G x D = 16 (en nuestro ejemplo 11 acciones, si bien podemos tomar el resto con valores de 12 en el IPR).

Es evidente que una disminución de los valores de los IPR se podrá obtener bajando los valores de G/F/D a través de acciones correctivas, las cuales han de tener un responsable y unas fechas de aplicación.

En nuestro caso, reagrupamos y repartimos las acciones por realizar cubriendo, como ya hemos señalado en el impreso de la figura 10 y construimos así el plan de tareas e intervenciones de mantenimiento preventivo “óptimo” acompañado de la realización de mejoras/modificaciones que el grupo de trabajo decida y que eliminará o suavizará el problema de la falta de calidad del ejemplo reseñado.

No debemos olvidar incluir las gamas de engrase-limpieza y mantenimiento de parámetros del proceso dentro del plan de mantenimiento preventivo definido. En este aparecerá definitivo como mínimo:

• Nivel de intervención:

– De operador de fabricación.

– Profesional de mantenimiento.

• Frecuencia de los trabajos:

– Diaria

– Semanal

– Mensual

– Trimestral

– Semestral, etc.

• Tiempos de intervención

– Valores límite yvalores observados.

– Medios que utilizar: útiles de control, herramientas, etc.

– Estado de la máquina para realizar el trabajo:

– En marcha

– Parada

• Frecuencia

– Especialidad del trabajo a realizar y su cualificación:

– Operador de producción

– Profesional mecánico

– Profesional eléctrico, etc.

• Tiempos de intervención

• Si es con reemplazamiento cíclico, especificar piezas de recambio necesarias con identificación total

Por tanto, es así como a partir de la criticidad de los problemas que aparecen en el histórico de un equipo podemos construir u optimizar el mantenimiento preventivo más idóneo para un equipo o máquina determinado, procurando identificar tareas lo más simples posible para incorporar al automantenimiento una vez que la producción está preparada para asumirle.

La experiencia me dice que en un plan de mantenimiento preventivo optimizado en estas condiciones, el peso del automantenimiento es del 70-80% del tiempo anual empleado en las tareas cotidianas (no más de 10 min por turno de trabajo) y un 20-30% restante de tareas más complejas que realizar a lo largo del año por los profesionales de mantenimiento.

Seguimiento

El seguimiento es una fase primordial para este tipo de métodos analíticos. Para todas las medidas correctivas aplicadas es necesario, además de nombrar un responsable, establecer un plan de acción.

Después de aplicar cada plan de acción, se efectuará un nuevo cálculo de las criticidades (IPR = F x G x D) analizando y evaluando las nuevas soluciones y modificaciones que se hayan aplicado.

La corrección de los disfuncionamientos o fallos quedará, así, en marcha hasta que la función, conjunto o equipo analizados sean juzgados y valorados satisfactoriamente.

Análisis de este ejemplo por el método del árbol de fallos

Si no hubiéramos tenido histórico de averías en este ejemplo descrito, podríamos llegar al mismo resultado a través de la metodología del árbol de fallos, como se puede observar en la figura 11.

Ejemplo del detector de presencia de palet (figura 2) disponiendo de un histórico y aplicando el método Amfec/Amdec

En este caso también podemos comparar con el resultado que obtuvimos con ayuda del árbol de fallo (figura 3).

En la figura 12 se muestra el histórico en un periodo determinado y en la figura 13 se muestra el estudio Amfec realizado sobre los problemas del detector.

Evaluación de costes por la aplicación de un mantenimiento preventivo óptimo

Para evaluar el impacto económico del mantenimiento preventivo que vamos construyendo con el proceso marcado en este artículo, hemos de tener en cuenta los siguientes indicadores tanto antes de aplicar el nuevo plan de mantenimiento preventivo como después de aplicarle:

1º. Coste total del mantenimiento por averías como suma de los costes mano de obra en euros y los materiales empleados, incrementando a este valor el coste de las pérdidas de producción debido a paradas por averías. Este indicador debería ir disminuyendo a lo largo del tiempo.

2º. Coste total del mantenimiento preventivo como suma del valor total de la mano de obra en euros y el valor total de los materiales utilizados, incrementando a este valor los costes debidos a paradas de producción (planificadas o no) para realizar tareas de mantenimiento preventivo. Este indicador debería ir disminuyendo por la optimización de los planes de mantenimiento preventivo, realizando lo justo y necesario con un mínimo de impacto sobre las paradas de producción.

3º. Coste total de mantenimiento: sería la suma de los dos apartados anteriores. Este indicador debería ir disminuyendo por la eficacia del mantenimiento preventivo, lo cual implica:

– Menos averías

– Menos paradas de producción

– Menos horas de M/Preventivo por su optimización.

4º. Índice del porcentaje de costes por intervenciones de mantenimiento preventivo como relación entre el coste total del mismo y el coste total de mantenimiento (suma de la introducción y de Método de construcción de un plan de mantenimiento preventivo). En principio, este indicador aumentaría para pasar en un segundo periodo (al cabo de 6 o 12 meses) a ir disminuyendo.

Resultados

A continuación, señalo algunos resultados obtenidos en la experiencia que he vivido a lo largo de casi toda la década de 1990 como responsable de una división de fabricación de motores de una importante compañía de automoción, desarrollando estas prácticas descritas en el artículo que nos ocupa dentro de un proyecto global de empresa líder:

– Mejora del rendimiento operacional delaslíneasdeproducciónsuperior al30%.

– Mejora de la eficacia o productividad global del sistema de producción (binomio hombre-máquina) en un 50%, aproximadamente.

– Disminución de la cantidad de paradas debidas a averías en un 50% de media, aproximadamente.

– Mejora de los costes de transformación (valor añadido) en un 40% en valores constantes sobre el de partida.

– Un nuevo espíritu y eficacia en las inspecciones preventivas de todo tipo, llegando a cumplimentarlas inspecciones programadas en porcentajes superiores al 90%.

– Disminución de los costes de mantenimiento por unidad producida en un 30%, aproximadamente.

– Fuerte sensibilización de los hombres de fabricación hacia la necesidad del funcionamiento continuo y al mantenimiento total del sistema de producción, realizando con rigor las tareas asignadas a cada uno y respetando todo tipo de estándares.

– Fuerte sensibilización hacia la formación y entrenamiento para desarrollar las competencias individuales y grupales, llegando algunos años al desarrollo de planes de formación con más de 100 horas/hombre/año.

Bibliografía

Rey Sacristán F. (2003). En busca de la eficacia del sistema de producción. FC Editorial-Madrid ISBN: 84-95428-96-2

Rey Sacristán F. (2000). Manual del mantenimiento integral en la empresa. FC Editorial. Madrid. ISBN: 84-95428-18-0

Rey Sacristán F. (2008). Técnicas de resolución de problemas: criterios a seguir en la producción y el mantenimiento (2ª edición) FC Editorial. Madrid. ISBN: 978-84-96743-69-4

Rey Sacristán F. (2014). El mantenimiento preventivo: planificación, construcción y optimización. Bubok Publishing. ISBN digital: 978-84-686-5375-4.