El valor añadido y los límites de la automatización para ser competitivos

La progresiva automatización industrial no siempre es la mejor solución, pues está limitada y supeditada a una organización empresarial capaz de asumirla

En los procesos industriales antes de implantar una automatización, que no siempre es rentable ni, en ocasiones, la mejor solución como veremos más adelante, podemos decir que la mejora de productividad para ser competitivos es posible alcanzarla por:

a) el análisis del valor

b) la simplificación del trabajo a través de:

– estudio-análisis y mejora del producto-proceso,

– estudio-análisis y mejora del puesto de trabajo,

– análisis y eliminación de todo tipo de pérdida-disfuncionamiento,

– análisis y eliminación de todo tipo de gasto.

Análisis del valor añadido

Para ello, nuestra manera de razonar ha de cambiar de manera drástica. Veámoslo con un ejemplo:

– Se implanta un desplazamiento de un punto A a un punto B que distan entre sí 5 km. Para realizar el trayecto a pie hemos de emplear una hora de tiempo. Lo habitual es preguntarnos ¿cómo reducir este tiempo para ganar en productividad? En general, tendríamos las siguientes respuestas como soluciones:

1. Marchar más deprisa: el trayecto dura 50 min. y hemos mejorado el rendimiento.

2. Mejorar el camino e ir más deprisa por lo que dura 45 min., habiendo mejorado el rendimiento y una variable del proceso (el estado del terreno-retirada de piedras, por ejemplo).

3. Utilizar una bicicleta. El trayecto dura 15 min. mejorando, por tanto, la productividad pero con una inversión.

4. Utilizar un automóvil durando el trayecto 8 min. pero necesitando una fuerte inversión.

Antes de decidir implantar dicho desplazamiento de A a B muy pocos nos preguntaríamos: ¿por qué ir de A a B?

Esto es lo que nos introduce en el campo del análisis del valor añadido y lo hemos de hacer pensando en el cliente. La respuesta a la preguna ¿por qué? nos abrirá posibilidades de soluciones y alternativas mucho más numerosas que con la pregunta ¿cómo?

El análisis de valor pregunta, así pues, bajo otra forma de razonar teniendo al cliente como centro de este razonamiento:

– ¿Por qué y para qué hacerlo?

– ¿A quién presta servicio?

– ¿Aporta algo ese servicio?

– ¿No se hace ya ese desplazamiento para otra misión?

Este ejemplo lo podemos hacer extensivo a: los productos (diseño), los procesos (nuevas industrializaciones), los procedimientos, normas, etc., los procesos administrativos, la organización, etc.

No olvidemos que el concepto de valor es el juicio aportado por el cliente, por lo que el objetivo va a ser siempre obtener su mayor satisfacción al menor coste para la empresa, eliminando todo tipo de actividad-tarea que no aporte valor añadido al cliente, minimizando las inversiones y facilitando el dominio y buen funcionamiento de los procesos.

Si observamos la figura 1 vemos que existe una inter-relación entre las diferentes funciones de la compañía para escuchar al cliente y darle satisfacción al entregarle un determinado producto. El centro de esta dinámica es la “fabricación” de dicho producto por lo que cualesquiera de las otras funciones pueden aportar un “no-valor añadido” para el cliente y pueden complicar los procesos de fabricación.

Es necesario analizar estos aportes sin valor añadido para corregirlos o eliminarlos. Se nos pueden presentar los siguientes casos:

1º. Sin valor añadido para el cliente “imputable al diseño del producto” por parte de los servicios de Estudios y Desarrollos. En infinidad de ocasiones los ingenieros de diseño introducen tolerancias, características en el producto o formas de montaje que no aportan nada o muy poco, aparentemente, para el cliente y complican demasiado la fabricación de dicho producto. Así mismo, en ocasiones es difícil encontrar máquinas tan precisas y capaces de mantener tolerancias estrechas sin derivas en la calidad de la producción en gran serie. Por tanto, es necesario que los diseños faciliten el control y dominio del proceso y se concreten asignando una tolerancias con un conocimiento profundo de las capacidades del proceso y del mercado de los fabricantes de los sistemas y máquinas de producción.

Además, debe diseñarse pensando en la flexibilidad y diversidad del producto a través de módulos base estándar, sobre todo hoy día que el diseño por ordenador facilita esta modularidad.

Esto pasa porque falta una inter-relación permanente entre los diseñadores del producto y los que tienen que industrializarlo y fabricarlo. Aquellos sólo piensan “cómo” hacer el mejor diseño pero nunca se preguntaron con el resto de funciones de la compañía (métodos, fabricación, etc). “por qué” y “para qué” hacer ese diseño o integrar en el diseño esa tolerancia.

2º. Sin valor añadido para el cliente “imputable a los Métodos del proceso implantado”. En este apartado entran conceptos de pérdidas de eficacia debido a problemas con:

a) equilibrio de operaciones o lo que es lo mismo: tiempos de ciclo de cada operación equilibrados. No es bueno hacer nada más rápido que la operación más lenta del conjunto del proceso.

b) implantación del proceso de acuerdo con la organización de la producción pre-vista:

– células flexibles, – organización de los cambios de herramientas, útiles, etc.,

– organización y realización del plan de mantenimiento preventivo,

– organización del control y aseguramiento de la calidad (poka-joke, SPC),

– organización de los flujos (JAT-Kanban),

c) nivel de automatizaciones. Este punto es tan importante que le dedicaremos un apartado especial.

En todos estos casos es necesario hacer un análisis del trabajo y de las operaciones para definir lo estrictamente necesario para hacer un producto que satisfaga al cliente en coste y calidad y, por tanto, que se pueda fabricar sin problemas ni despilfarros, siendo necesario trabajar conjuntamente los Servicios de Métodos y Fabricación.

3º. Sin valor añadido para el cliente “imputable a las paradas aleatorias”. En este apartado entran las paradas debidas a:

– averías,

– falta de calidad en los suministros de proveedores,

– falta del dominio del proceso por parte de los operadores de fabricación,

– falta del dominio del proceso y de los equipos de producción por parte de los profesionales de mantenimiento,

– disfuncionamientos aleatorios de las automatizaciones.

En todos estos casos hemos de “animar” el análisis de los problemas para fiabilizar disfuncionamientos y mejorar con pasos cotidianos, formando grupos de mejora y fiabilización que se pregunten antes de “cómo evitar” la parada el “porqué” se ha producido, es decir, se habitúen a analizar el fenómeno para evitar la “causa” de dicho fenómeno, practicando la prevención, el rigor y la responsabilidad. En este campo “sin valor añadido” es necesario que trabajen en inter-relación los Servicios de Métodos-Compras-Proveedores-Mantenimiento-Logística y Fabricación.

Productividad-automatizacion

Si tomamos como fórmula de productividad, entre las muchas posibles, el cociente de:

Volumen de producción /(masa salarial+amortización+costes de mantenimiento)

la automatización que implica siempre inversiones y, por tanto, amortizaciones y costes de mantenimiento más elevados, además de complejidad en los sistemas de producción, puede incluso afectar, y de hecho afecta, al numerador de la citada fórmula (volumen de producción/unidad de tiempo) y dar resultados negativos de productividad.

Así pues, la automatización no siempre es la mejor manera de ganar en productividad en la fabricación y podemos decir que, aplicada a gran escala sin una seria preparación de la organización, puede conducir a una compañía al fracaso total.

Siempre que pensemos en automatizaciones hay que encontrar la solución óptima (figura 2) que consiga ganar cotas elevadas de productividad por un menor coste por unidad de producto fabricado. El citado gráfico nos muestra que cuanto más automatizamos un proceso más se reduce el coste de la mano de obra directa, pero más crecen los costes de amortización y el mantenimiento de los equipos automatizados. La curva del coste total pasa por un mínimo que no es necesariamente la solución más automatizada.

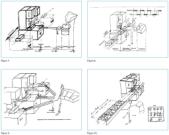

La figura 3 muestra un ejemplo del estudio de un puesto de trabajo para el cual hay cinco soluciones posibles: desde la solución S1 que es un simple apoyo al puesto manual, hasta la solución S5 donde el puesto es considerado total-mente automatizado, pasando por soluciones intermedias S2, S3 y S4 más o menos complejas.

Este gráfico nos muestra que si nos contentamos solamente en buscar que la automatización sea rentable, la solución S5 parece la más idónea. En efecto; se ve, a grosso modo, que las ganancias anuales de esta solución S5 son las más elevadas (ordenada del punto S5) y equivalen casi a los costes de inversión en la automatización (abcisa del punto S5) por lo que la inversión se amortiza en poco más de un año.

Pero si buscamos la mejor rentabilidad posible de las inversiones en automatizaciones, se ve que la solución S3 (figura 3) es la más rentable, es decir, es la que nos da la tasa:

Ganancia anual / Coste de inversión

más elevada (pendiente 0-S3 del gráfico más pronunciada). Por tanto, la solución S3 optimiza la rentabilidad.

Sin embargo, muy frecuentemente se razona a la inversa de este proceso. Se descubre un equipo con un nivel de automatización que parece interesante y en el peor de los casos se adquiere sin saber si va a ser rentable o no. En el mejor de los casos se hace un cálculo de rentabilidad y se compra si parece rentable por entrar en la tasa de rentabilidad mínima prevista por la compañía, la cual pocas veces se constata si posteriormente se ha alcanzado. Pero muy raramente, antes de tomar una decisión se examina el abanico de todas las soluciones o alternativas posibles para elegir entre ellas la más rentable.

Muchas compañías europeas han pensado que no se puede competir con los japoneses siendo más disciplinados o mejor organizados que ellos y que la solución es la automatización a su nivel máximo y el CNC aplicado en los sistemas de fabricación flexibles gestionados por un ordenador central. Esto implica:

a) fuertes inversiones,

b) preparación técnica de la organización para dominarles y hacer rentables las inversiones por un buen funcionamiento continuo de dichos sistemas.

Los sistemas de fabricación flexibles (FMS) no son los apropiados para muchas compañías por sus elevados costes en automatizaciones y complejas tecnologías aplicadas sobre los mismos. En la mayoría de las ocasiones podemos obtener ventajas competitivas aplicando las nuevas técnicas de la excelencia en la fabricación, esto es:

– bajos costes de fabricación,

– alta calidad de conformidad del producto fabricado de acuerdo a diseño, siendo éste optimizado a lo “justo-necesario” para dar satisfacción al cliente,

– inversiones mínimas,

– cortos plazos de fabricación,

– alta flexibilidad con relación a los cambios de programas y rapidez en los cambios debidos a la diversidad de los productos fabricados,

– corto desarrollo de nuevos productos.

Así pues, antes de aventurarnos a fuertes inversiones y altos niveles de automatización es necesario primero simplificar los procesos actuales, después analizar los niveles de automatización a integrar y después, en todo caso, llegar a la integración total en sistemas flexibles con CNC y ordenador central de gestión de la producción.

Evolución hacia la automatización

Así pues, nuestra estrategia, antes de pensar en invertir en complejidad y automatizaciones, debe ser recorrer el siguiente camino:

1. Dominar los procesos. Esto significa:

– dominar las variaciones aleatorias de los mismos de manera que estén centradas y dentro de especificación,

– dominar las variaciones normales actuando con rigor ante cualquier deriva.

2. Mantener los estándares de los procesos. Esto significa:

– realizar los planes de mantenimiento preventivo,

– vigilar y respetar los estándares del proceso (parámetros de temperatura, presiones, calidad, cambio de herramientas, etc.).

3. Mejorar los estándares. Esto significa analizarlos para:

– reducir los tiempos de preparación de máquinas,

– reducir los tiempos de cambios de herramientas,

– aumentar la frecuencia de los planes de control y mantenimiento preventivo,

– reducir o eliminar tareas de control estadístico o mantenimiento preventivo hasta llegar a lo justo y necesario.

4. Mejorar los procesos, analizando varias alternativas de automatización y de integración. Esto significa:

– considerar un nivel de automatización adecuado y que corresponda a la más rentable de las opciones,

– adquirir equipos de producción simples y necesarios, con un alto grado de disponibilidad.

Esta estrategia es a desarrollar a largo plazo y de pasos continuos y cotidianos, pero con mínimas inversiones y una atención y participación especial de la organización. Mientras no exista esta cultura participativa, de orden y mejora continua, de la práctica del rigor y de la responsabilidad, de estar preparados y formados así como con mínimas posibilidades de incrementos fuertes de productividad, no nos habrá llegado el momento de automatizar a nivel máximo e implantar células flexibles.

Algunas compañías intentan automatizar sin considerar antes los principios básicos reseñados y los resultados en la fabricación y en los costes de mantenimiento son desastrosos, teniendo en muchas ocasiones que desinvertir por no ser capaces de dominar estos procesos automatizados. He conocido compañías que tras decidir, como primera medida, automatizar a nivel máximo al industrializar un nuevo producto, han retirado tras unos meses angustiosos de arranque de las instalaciones: carros filoguiados-robots-islas robotizadas-almacenes automáticos-elementos complejos de automatización, etc., pues era imposible alcanzar las producciones pre-vistas en varios meses de funcionamiento de estas nuevas instalaciones, así como se disparaban los costes de explotación y mantenimiento, no justificando las inversiones la rentabilidad y productividad previstas.

Debemos tener muy claro que la eficacia de un sistema industrial (equipomáquina o línea de producción automatizada) es llegar a la producción total, para lo cual hemos de dotarlo de unas capacidades técnicas y de una fiabilidad efectiva. Por tanto, al invertir debemos realizar análisis y estudios rigurosos que aseguren en dichos sitemas la calidad y la más alta productividad, así como que aseguren un buen mantenimiento de los mismos a través de menores costes de explotación, más fiabilidad y disponibilidad y garantizando una asistencia técnica eficaz a través de una buena formación y preparación para su explotación y mantenimiento.

Selección de la tecnología apropiada en un nuevo proyecto de industrialización

Hoy día existe una aproximación entre las compañías más avanzadas a utilizar equipos de producción y tecnologías estándar catalogados por los fabricantes de dichos equipos. Esto por sí solo no nos dará ninguna ventaja competitiva, puesto que cualquiera puede adquirir dichas tecnologías-equipos. Lo que nos dará ventaja competitiva es todo lo que rodea al equipotecnología, como puede ser:

– una ayuda al diagnóstico eficaz y rápida en su explotación,

– elementos de manipulación de herramientas (almacenes automáticos sobre centros de mecanizado), de útiles, piezas, etc.,

– diseño de implantaciones y flujo de materiales,

– modos de funcionamiento para el aseguramiento de la calidad y disponibilidad del equipo y su entorno,

– automatismos-útiles-mecanismos tipo poka-yoke para tratar la diversidad y flexibilidad,

– utilización de módulos sobre células flexibles para incrementarles de acuerdo a la demanda y a la evolución del producto (figura 4). El sistema de fabricación flexible es hoy día, para las compañías que lo aplican, una ventaja competitiva por lo que se va extendiendo en las compañías más avanzadas. Aplica tecnologías de producción con cambios rápidos de útiles y herramientas, con altas velocidades de corte y fuertes avances, empleando equipos con tecnología punta (electrobrochas, variadores electrónicos de velocidad, módulos de ensamblaje, controles integrados, sensores de predicción, etc.).

Estas células están controladas por un CNC para gestionar la diversidad/variantes del producto a fabricar y todo tipo de parámetros del proceso. En general, estas células se van doblando para aumentar los volúmenes de producción requeridos, alargando en el tiempo las inversiones.

La calidad del proceso/producto fabricado en este tipo de células se asegura integrando en el proceso una máquina tridimensional de mediciones automáticas. Así mismo, en estos sistemas flexibles no es necesaria la intervención humana una vez que la pieza y el útil han sido apareados y han entrado en la primera operación del proceso, siendo identificados por una etiqueta electrónica, por lo que el hombre va a observar el comportamiento de la célula y se va a ocupar de su mantenimiento global.

Los CN de mecanizado necesitan de una estabilización térmica de ejesbancadas-estructura con ayuda de unos equipos de frío industrial para evitar al máximo derivas en operaciones con tolerancias estrechas.

Pero no debemos olvidar en integrar en esta dinámica al “hombre de fabricación” que va a ser el que va a desarrollar y a dar la mayor flexibilidad y nivel de funcionamiento a las células implantadas en base a su eficacia y preparación previa.

Esta integración no debe ser únicamente de carácter metodológico, sino que requiere poner a disposición de las distintas funciones y técnicos involucra-dos los medios adecuados y, en particular, las herramientas informáticas de modelización-simulación, gestión y análisis de problemas.

La automatización por niveles

Las soluciones utilizadas en la mayor parte de las máquinas actuales y sobre todo en los equipos automáticos de montaje de componentes, consisten en mejorar una gama clásica asegurando la alimentación automática de los componentes.

En estos casos debemos considerar algunas ventajas e inconvenientes antes de invertir:

a. La rentabilidad se muestra, en general, negativa: el coste de adquisición es muy elevado, la puesta a punto y la subida en cadencia de producción son muy largos.

b. El buen funcionamiento en producción resulta muy aleatorio: paradas frecuentes, dependencia muy fuerte de la calidad de los componentes, etc.

c. El punto positivo que nos queda es la calidad del trabajo que realizan: sobre una máquina de montaje automático bien concebida no existen errores u olvidos.

Hoy día todavía este tipo de inversión tropieza con un umbral de rentabilidad muy bajo a pesar de los esfuerzos de los fabricantes de estos equipos a nivel de concepción y de mejora de los tiempos ciclo de la operación. En muchos casos, en particular en la industria del automóvil, la reducción de los costes alcanzada está lejos de ser suficiente y en la mayoría de estos casos se entrega a fabricación un equipo lleno de problemas por paradas debidas sobre todo a averías en los automatismos, atranques en las alimentaciones y presentaciones de piezas, etc.

Otra característica negativa de este tipo de máquinas, a nivel de inversión, es la falta de flexibilidad dado que son, en general, especiales para realizar una determinada operación en un determinado producto. Esta contrariedad afecta más a una compañía que se ha fijado una hipótesis de vida de su producto en el mercado pero que éste puede evolucionar de acuerdo a una progresión optimista o desfavorable (figura 5). La utilización desde un principio de una máquina o equipo automático obliga a inclinarse por la hipótesis optimista, dando lugar a una mala utilización del equipo durante el período de subida en cadencia por su complejidad y el riesgo de estar sobredimensionada en la hipotésis de mercado menos favorable.

Así mismo, el lanzamiento de un nuevo producto para fabricar en gran serie presenta problemas a la fabricación al sufrir durante muchos meses, a veces más de un año, pequeñas modificaciones en algunos de sus componentes con el riesgo de inutilizar puestos completos en los equipos automáticos. Correspondería al constructor de los equipos de montaje automáticos estar en condiciones de proponer, a las Ingenierías de Planta, líneas modulares que permitan seguir mejor la evolución de la fabricación de un producto tanto en los aspectos de inversiones escalonadas como en los técnicos. La visión ha de ser, después de estandarizar ciertos elementos del equipo, intentar proponer una primera inversión y aumentar el nivel de automatización al compás de la estabilización del producto y del ritmo de la subida en cadencia.

Así pues, si admitimos el hecho de que, en su conjunto, a las máquinas de producción les falta regularidad y sus rendimientos son bajos, un buen análisis y capitalización de las experiencias de fabricación nos puede llevar a encontrar las soluciones más adecuadas. Tomemos el ejemplo de una pieza clásica de automóvil: una culata de cuatro cilindros sobre la que hemos de montar las ocho válvulas y sus componentes complementarios (figura 6), es decir:

– 8 válvulas mecanizadas,

– 8 copelas embutidas,

– 8 juntas de estanqueidad de caucho moldeadas,

– 8 resortes,

– 8 tapas superiores conformadas en frío o mecanizadas,

– 16 pasadores.

A cada ciclo corresponde colocar 56 componentes de seis procedencias diferentes. Todo este montaje lo podemos diseñar con una máquina que ofrece una gama de 7 operaciones sobre 56 componentes de 6 procedencias distintas. Si analizamos todo esto con más detalle, podemos ver que uno de estos 56 componentes sufre seis cambios antes de su montaje final:

1º. Removidos en el distribuidor.

2º. Orientados para pasar a los selectores.

3º. Almacenados en el conducto de la alimentación.

4º. Separados en el presentador de pieza.

5º. Tomados y manipulados por una pinza.

6º. Depositados por ésta en la posición donde sufrirán la operación de montaje.

Por tanto, para una culata y en cada ciclo se realizan:

56×6 = 336 cambios de estado sobre 56 componentes, teniendo en cuenta, además, las 6 posibles procedencias de proveedores diferentes. Una probabilidad de fallo por cambio de estado del uno por mil hace que la máquina se pare, como media, cada tres ciclos. Esto debe ser el centro de nuestra atención en las máquinas de montaje dado que es la fuente principal de los bajos rendimientos de los equipos complejos automáticos en las líneas de montaje, por lo que hemos de tomar precauciones en el momento de establecer las especificaciones para preparar un proceso antes de invertir.

Es importante añadir que la calidad de los componentes, su estado de limpieza, sus propias formas, su tipo de material, son otros parámetros a considerar fuera del perímetro y responsabilidad del constructor del equipo.

Al analizar un puesto clásico para realizar esta operación sobre una culata podemos encontrar los diferentes niveles de automatización, lo que facilitará la búsqueda de soluciones para invertir. Si observamos la figura 7 vemos la pieza principal receptora (la culata) y un eje de trabajo sobre el cual se hace la operación propiamente dicha: depositar, atornillar, etc. También, vemos un eje de la “función cambio” entre la operación N y las operaciones N-1 y N+1, la cual puede ser lineal, rotativa, manual, etc. En este nivel, el componente es presentado en buena posición por un dispositivo de toma de pieza (brazo, manipulador, robot, etc.). Llamaremos Nivel-1 de automatización a este conjunto de la máquina que asegura la operación más el dispositivo de toma de pieza. Podemos diseñar incluso un presentador de pieza automático o que sea un operador quien presente la pieza o componente orientado para que le recoja el dispositivo de toma de pieza, haciéndose el resto de la operación en automático.

En la figura 7 el conjunto tolva-distribuidor-conducto, constituyen la alimentación propiamente dicha. Cada uno de estos elementos tiene una función específica. Llamaremos Nivel-2 de automatización a la entrada desde la tolva al conducto de alimentación hasta el presentador. El Nivel-3 será la entrada de piezas a la tolva. Esta descripción per-mite identificar las funciones generales: autonomía, almacenaje, separación-presentación de pieza, toma de pieza, montaje así como los tres niveles que corresponden a un grado de automatización creciente. A cada uno de estos niveles corresponde un rendimiento del equipo función de su nivel de automatización.

Si ahora consideramos no un solo puesto sino N puestos en serie el rendimiento final será el producto de los rendimientos. La experiencia nos dice que una máquina automatizada a Nivel-3 con seis puestos se sitúa alrededor de un 60-70% de rendimiento durante muchos meses de funcionamiento, lo que implica que actuemos con precaución al determinar niveles de automatización.

En principio como soluciones funcionales podemos dividir la gama en varias partes de 3-4-5 puestos en función del rendimiento que queramos obtener en cada nivel de automatización. La figura 8 corresponde a la solución básica: puesto manual, con una inversión mínima. El operador realiza las funciones de: orientación, toma de pieza, control y separación así como el transfert de la culata de puesto anterior y posterior. Podríamos ir a un dispositivo de toma de pieza, uno de transferización, un separador, un conducto o alimentador de carga. Es decir, corresponde a una inversión de Nivel-2 con la que podemos conseguir un buen rendimiento. El operador, en este caso, tiene un menor grado de ocupación por lo que podemos optar por la solución de la figura 9 en la que el operador atiende 2-3-4 puestos en función del tiempo ciclo de la operación. Esta solución es muy recomendada y proporciona un mejor rendimiento con una inversión de Nivel-2; el inconveniente es que el operador permanece en un puesto fijo y los componentes están sometidos a los problemas de introducción de piezas sobre los conductos de alimentación.

La alternativa que presenta la figura 10 es posiblemente la mejor solución en este tipo de operaciones. Se hace circular una placa o palet de montaje preparada por uno o varios operarios. Una determinada zona permite agrupar N operaciones manuales equipando lotes que son conducidos hasta los puestos de Nivel-1 para realizar el ensamble final. Esta solución proporciona un buen rendimiento permitiendo una inversión progresiva a medida que aumenta la cadencia. A medida que se estabiliza el producto y la cadencia de producción se puede ir pasando a una automatización integral, lo que exigirá un nuevo análisis de las oportunidades, pues hemos de ser conscientes que las fuentes de reducción de los rendimientos de los equipos automatizados y, por tanto, del propio proceso, son las alimentaciones desordenadas y sus problemas.

La automatización por robots y las islas robotizadas

Es en la década de los 60 cuando aparecen en EE.UU., los primeros robots. Estos equipos no han tenido la única pretensión de imitar los movimientos del hombre en tareas pesadas y complejas (soldadura, etc.) si no de resolver, de manera simple, un cierto número de problemas de automatización en tareas de manipulación. Es así como el robot es considerado hoy día un equipo automático, capaz de registrar un ciclo de movimientos en el espacio.

Un robot es una máquina automática con una cinemática dada, donde la principal función es poder aceptar diferentes programas de trabajo. Es por lo que son utilizados en el 99% de las aplicaciones de mecánica para manutención de piezas (alimentación, presentación y descarga de piezas en máquina).

Estos equipos son altamente fiables y nos permiten trabajar con flexibilidad todo tipo de diversidad, pero hemos de prestar atención a la integración del robot en el entorno y sus automatismos correspondientes, como son:

a. Las pinzas de sujección, ventosas, detectores de proximidad, es decir, lo que corresponde a la mano del robot.

b. La programación del robot, es decir, las trayectorias descritas por el robot para realizar su tarea. Una pinza mal estudiada, una mala programación de trayectoria o soluciones técnicas complejas han dado lugar a fracasos en la aplicación de robots, por los costes asociados, inversiones difíciles de amortizar, plazos no respetados, volúmenes de producción deseados no alcanzados en muchos meses de trabajo, etc.

c. La carterización o recinto de seguridad con puertas de acceso, el cual sirve de seguridad a los operarios que atienden y mantienen el robot, pero que dificulta la intervención si no somos capaces de estudiarla e implantarla en las mejores condiciones.

d. Las islas o células robotizadas con su entorno de complejidad en automatismos y redes de comunicación (véase ejemplo en figura 11).

Con estas células robotizadas se incorpora el concepto de flexibilidad en líneas de producción pues el robot es la herramienta mejor adaptada a dicha flexibilidad para fabricar/montar toda la diversidad/variantes de un producto y, lo que es más importante, una célula de este tipo se va a poder adaptar a nuevos productos o a las evoluciones en el diseño de los existentes.

Cada célula dispone de un PC supervisor el cual a través de una red (véase figura 11) recibe todo tipo de información del proceso a través de una red tipo FIPWAY y transmiten las informaciones a autómatas programables que gestionan y dialogan con los robots a través de una red tipo “interbus” para que dichos robots realicen las operaciones asignadas a cada uno en cada operación de cada tipo de producto a fabricar/montar.

Existe una red de comunicación Nivel-2 Unitel WAY, Ethernet…, que identifica el tipo de producto a enciclar de manera unitaria y le sigue a lo largo de todo el proceso.

En general, los robots aplicados de manera aislada están contribuyendo a aumentar el rendimiento de las líneas de producción donde están implantados debido a su fiabilidad, minimizando los costes de explotación.

Otro aspecto importante a considerar es el que concierne a la mejora de la calidad, pues no olvida tareas y el enciclado de piezas se respeta, si bien esto último a veces es un inconveniente debido a la rigidez de los flujos, sin stocks intermedios entre máquinas.

Nuevas evoluciones en los automatismos

En sus niveles máximos estas son, hoy día, las evoluciones de los automatismos:

a. Sistemas CN desarrollados con Pcs compatibles y tarjetas e interface estandar de base.

b. Redes de comunicación que transmiten información y códigos a sistemas CN que gestionan las diferentes variantes de piezas en una célula de producción flexible como ya hemos comentado (véase figura 4), donde destaca la concepción de sistemas paletizados o “adaptadores” para procesar productos por familias, referencias comunes, etc., en flujos principales con etiquetas para la transmisión de información.

Entre las diferentes redes de comunicación empleadas podemos citar: Profibus, Interbus-s, Ethernet, etc.

c. Cartas de comunicación en periferia descentralizada (entradas/salidas digitales y analógicas) para diferentes redes de comunicación.

d. Sistemas de codificación evolutivos y virtuales con aplicación de etiquetas, lectores/escritores de información.

e. Electroválvulas de accionamiento a través de redes de comunicación.

f. Sistemas de ensamblaje con control de esfuerzo y de posicionamiento combinado (sensores de esfuerzo extensiométrico-dinamométrico, etc.) con parametrización de tolerancias de par y con centrales integradas de aseguramiento de la calidad gobernadas por Pcs.

g. Motores con variadores de velocidad incorporados.

h. Motores lineales síncronos y asíncronos de reductancia magnética.

i. Redes de comunicación del tipo ya reseñadas: Profibus, Interbus-S, ASJ, Ethernet, etc.

j. Sistemas de control de posicionamiento de ejes con gran precisión:

– encoder (incrementales y absolutos),

– reglas de medición directa (incrementales y absolutas)

k. Interface hombre-máquina para ayuda al diagnóstico dispuestos con monitores con teclado de funciones (panel de mando) y panel de operador para poder dialogar con los sistemas de gobierno de automatismos y alertas/alarmas.

l. Tecnología de rayos láser:

– alimentación,

– generador de rayos láser y control,

– conducción de rayos láser,

– ejes numéricos de CN para aplicaciones de rayos láser,

– seguridad-manejo-prevenciones (pantallas de paso de hombre, etc.).

Como conclusión podemos decir que debemos automatizar en pequeñas dosis, por niveles de complejidad, asegurando que la cultura de la compañía va fortaleciéndose en cuanto a orden-respeto de estándares y procedimientos, aseguramiento de la calidad de componentes y de la gestión de flujos, mejora continua, etc. Solo así, y a partir de esa posición, la automatización será eficaz hasta llegar al nivel máximo.

Bibliografía

Porqué implantar el TPM-Capítulo-II (2000) de Francisco Rey Sacristán

Conferencia Máquinas y técnicas de montaje desarrollada por Jean Figour en las Journées Techniques de l´assembage.

Revista de divulgación y publicidad Machine Automation (nº-1) de Renault Automation.

RESUMEN

En este artículo el autor trata de llamar la atención del peligro de automatizar profundamente las fábricas sin antes preparar a la organización para asumir el dominio de las automatizaciones a nivel máximo, proponiendo buscar siempre la mejor alternativa entre varios niveles de automatización que, en ocasiones, es más rentable que llegar a dicho nivel máximo. Y todo ello con una visión de principio: buscar el valor añadido para dar satisfacción al cliente a través de una estrategia de competitividad. En esta estrategia juega un papel primordial la inerrelación de todos los departamentos de la compañía implicados en la industrialización de un nuevo producto-proceso.