El mantenimiento de las flotas de transporte

La tendencia actual en el mantenimiento integral se orienta a reducir al mínimo el mantenimiento correctivo, optimizar el sistemático y potenciar el predictivo

Los objetivos principales de una flota de transporte de viajeros deben ser la seguridad, la comodidad, la calidad y el cumplimiento del servicio.

Un plan de mantenimiento adecuado debe posibilitar la consecución de estos objetivos garantizando la disponibilidad de los vehículos, disminuyendo las averías imprevistas, aumentando la fiabilidad, permitiendo la optimización de los recursos y en definitiva reduciendo los costes y contribuyendo a la eficiencia global de la empresa sin descuidar el importante aspecto de la conservación del medio ambiente.

Por otra parte, cabe destacar que debido a la necesidad de adaptarse al envejecimiento de los vehículos, la adquisición de nuevos modelos y el desarrollo de las calidades de los componentes y suministros convierten el plan de mantenimiento en un proceso en constante evolución. Esta constante evolución aconseja la implantación del Plan de Mantenimiento Integral, entendiendo como tal, aquél que combina de forma óptima los tres tipos de mantenimiento clásicos (correctivo, preventivo sistemático y preventivo predictivo). Para ello es imprescindible la utilización de herramientas informáticas para la Gestión del Mantenimiento Asistido por Ordenador (GMAO) y la realización de la Reingeniería del plan de mantenimiento, equivalente al término “Kaizen” de la filosofía japonesa.

La Reingeniería consiste en un replanteamiento de todos los procesos y también utiliza herramientas informáticas, estadísticas y las nuevas filosofías de mantenimiento como son el Mantenimiento Productivo Total (TPM) y el Mantenimiento Basado en la Fiabilidad (RCM).

Optimización de los tipos de mantenimiento

El mantenimiento correctivo es inevitable y se realiza cuando ha surgido el fallo, el objetivo del plan de mantenimiento será la reducción al mínimo valor posible de las operaciones correctivas así como su correcta realización. Para ello los métodos a emplear consisten en la formación de los operarios, el uso de herramientas y repuestos adecuados para garantizar las reparaciones realizadas. Por último, es imprescindible la creación de un archivo histórico de operaciones realizadas para un mejor control estadístico.

El mantenimiento preventivo sistemático consiste en una serie de operaciones realizadas a intervalos establecidos, que para flotas de transporte, normalmente, son en base a los kilómetros recorridos. El objetivo que se persigue para este tipo de mantenimiento es la optimización de las operaciones y de los periodos de intervención. Para ello hay que determinar el periodo óptimo de la operación más crítica (periodo base) para la vida del vehículo que es, sin duda, el cambio de aceite motor. El valor de este periodo se ve afectado por diversos factores como son la calidad del aceite o el uso del vehículo (urbano o interurbano) entre otros. Por tanto para conocer el estado del aceite es necesario realizar análisis físico-químicos de la degradación (viscosidad, TBN, insolubles, detergencia, constante dieléctrica) a distintos kilometrajes, controlar las reposiciones de aceite y aplicarles herramientas estadísticas para analizar tendencias. Se pretende, por tanto, extender al máximo la vida útil del aceite lubricante, para obtener un aprovechamiento total del mismo y establecer, de este modo, el periodo óptimo para realizar el cambio.

Para el establecimiento del resto de operaciones hay que conseguir el mismo objetivo, garantizando siempre la seguridad y la fiabilidad del vehículo. Es muy importante realizar control de niveles diariamente para detectar posibles anomalías que pudiesen agravarse con el tiempo. En cuanto al motor, las operaciones usuales son el cambio de fluidos y filtros, reglaje de válvulas y limpieza. Del mismo modo en los restantes sistemas se realizan operaciones de cambio de fluidos, engrase y limpieza.

El mantenimiento preventivo predictivo se basa en inspecciones de síntomas (monitorizado) con una frecuencia mínima que es, normalmente, submúltiplo del periodo base. Su objetivo es anticiparse a la aparición de averías mediante el conocimiento del estado o condición del elemento. Para ello se deben aplicar técnicas de diagnóstico, idealmente no intrusivas, para monitorizar el estado de los distintos sistemas del vehículo. La optimización de este tipo de mantenimiento requiere por una parte la determinación correcta de los síntomas a inspeccionar y sus límites de aceptación y rechazo, y por otra parte el diagnóstico de averías. Para el diagnóstico de averías es aconsejable la combinación de diversas técnicas de monitorizado a través de un sistema experto que recoge el conocimiento de un especialista y que automatiza y homogeneiza todo el proceso.

Técnicas de monitorizado en vehículos

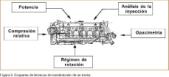

Para el desarrollo del mantenimiento predictivo se emplean diversas técnicas de diagnóstico aplicadas a los distintos sistemas del vehículo. En el caso del motor el objetivo es diagnosticar su estado general (compresión, combustión, reglaje, etc.) a través del análisis de prestaciones como la potencia efectiva, compresión en cilindros, y opacidad entre otros. Se presenta a continuación la tabla 1 con las diferentes técnicas de monitorizado y sus ventajas e inconvenientes. El análisis de prestaciones se complementa con otras técnicas como los análisis rápidos de aceite, las vibraciones y la termografía.

Como se puede observar en la tabla 1, se pueden aplicar diversas técnicas para la obtención de un mismo síntoma. En la figura 1 se observa un equipo de análisis de prestaciones aplicado a motores rápidos y sencillos, no requieren un gran de automotores diesel de Renfe.

| SÍNTOMA | MÉTODO | VENTAJAS | INCONVENIENTES |

|---|---|---|---|

| POTENCIA | Aceleración libre | – No intrusivo – Ensayo en campo | – Motores turbo – Determinar inercia |

| EFECTIVA | Banco de rodillos | – Ensayo en carga – Condiciones reales | – Precio elevado – Instalación fija |

| COMPRENSIÓN | Compresímetro | – Medida directa | – Intrusivo |

| Intensidad de arranque | – No intrusivo – Ensayo en campo | – Valor relativo | |

| OPACIDAD | Flujo continuo | – Precisión de medida | – Varias aceleraciones |

| Ennegrecimiento papel | – Sencillo | – Sólo un valor | |

| PRESIÓN DE INYECCIÓN | Dilatación de tuberías | – No intrusivo – Rápido | – Subjetivo – Cualitativo |

Tabla 1. Ventajas e inconvenientes de las técnicas para el análisis de prestaciones de motores.

En cuanto a los análisis rápidos de diagnóstico suelen ser portátiles. En la aceite, existen algunos ensayos que tabla 2 se muestran los diversos análisis permiten determinar el nivel de degradación del lubricante y detectar la contaminación del mismo. Estos ensayos son rápidos y sencillos, no requieren un gran volumen de muestra y los equipos de diagnóstico suelen ser portátiles. En la tabla 2 se muestran los diversos análisis y sus ventajas e inconvenientes.

| SÍNTOMA | MÉTODO | VENTAJAS | INCONVENIENTES |

|---|---|---|---|

| VISCOSIDAD | Ensayo de la rampa | – Sencillo, rápido | – Valor relativo |

| Viscosímetro | – Preciso, rápido | – Cálculos posteriores | |

| TBN | Celda química | – Preciso, rápido | – Valor relativo |

| PRESENCIA | Celda química | – Cuantificación | – Tiempo de ensayo |

| DE AGUA | Crepitación | – Sencillo, rápido | – Subjetivo |

| CONSTANTE DIELÉCTRICA | Capacidad para conducir la electricidad | – Sencillo, rápido | – Impreciso |

| MATERIA CARBONOSA | Mancha de aceite | – Sencillo | – Cualitativo |

Tabla 2. Ventajas e inconvenientes de los análisis rápidos de aceite.

En la figura 3 se observa un armario con equipos de análisis rápidos de aceites.

Los análisis rápidos de aceite sirven para determinar el momento en que el aceite comienza a perder sus propiedades o cuando está contaminado. En este último caso es conveniente consultar la posible causa de la contaminación a los laboratorios de análisis especializados para corregir algún desgaste o malfuncionamiento que pueda ocasionar mayores averías en el futuro.

Existe un gran número de técnicas de diagnóstico que pueden utilizarse dependiendo de las características propias de la flota como pueden ser: medida de vibraciones, irregularidad de rotación del régimen del motor, termografía infrarroja, parámetros eléctricos, etc.

En otros sistemas del vehículo como puede ser la dirección, suspensión o el sistema de frenos se emplean equipos de diagnóstico como son placas alineadoras, placa de holguras, frenómetro, etc. Estos equipos necesitan de una instalación fija, lo que supone una mayor inversión en equipamiento. Más adelante, se muestra en la tabla 3, los equipos de diagnóstico más usuales para los sistemas de dirección, suspensión y frenos.

| SÍNTOMA | MÉTODO | VENTAJAS | INCONVENIENTES |

|---|---|---|---|

| ALINEACIÓN DIRECCIÓN | Placa alineadora | – Valor cuantitativo | – Coste instalación |

| FUERZA DE FRENADO | Frenómetro | ||

| HOLGURAS TIMONERÍA | Placa de holguras | – Rápido, sencillo |

Tabla 3. Ventajas e inconvenientes de los equipos de diagnóstico de los sistemas de dirección, suspensión y frenos.

En el resto de sistemas del vehículo como el aire acondicionado, el sistema neumático o el sistema eléctrico se suelen emplear equipos sencillos como son anemómetros, termopares, termómetros infrarrojos, multímetros, manómetros, etc.

Las técnicas anteriormente mencionadas suponen una gran ayuda para la detección precoz de las averías, sin embargo no deben sustituir, sino complementar, la inspección visual periódica de los sistemas del vehículo que consiste en el análisis de fugas, ruidos, estados, etc., que son realizados por operarios instruidos para ello.

Actualmente, los vehículos más modernos, equipan sensores para la detección de fallos “on board” como pueden ser:

- –Sensores de espesor de pastillas de freno.

- –Sensores de temperatura de admisión, de refrigeración, etc.

- –Sensores de presión de aire de frenos, suspensión neumática, etc.

- –Sensores de nivel.

Todas las señales de estos sensores se recogen en una unidad central denominada Caja de Diagnóstico desde dónde se puede conectar un equipo y leer los fallos almacenados. De este modo se dispone de mucha más información para el diagnóstico.

Es conveniente, si la magnitud de la flota es suficiente y dado la relevancia que ha cobrado el mantenimiento predictivo, habilitar un espacio en la empresa para la realización del mismo con las instalaciones necesarias para el diagnóstico de vehículos. Este Centro de diagnóstico deberá estar dotado con los equipos de diagnóstico oportunos como pueden ser un frenómetro, placas alineadoras, placa de holguras, opacímetro, regloscopio, banco de rodillo y otros pequeños equipos portátiles anteriormente mencionados. En la figura 4 se muestran las instalaciones del Centro de Diagnóstico de la EMT de Valencia. Estas instalaciones sirven para la realización de la ITV o de pre-ITV.

En la figura 5 se muestra el Centro de Diagnóstico de Automotores del Centro General de Mantenimiento de la ciudad Valencia.

Gestión del mantenimiento integral

Para que un plan de mantenimiento sea realmente eficaz se deben optimizar todos los procesos que intervienen en el mismo. La organización de mantenimiento, tradicionalmente, se ha estructurado en gamas de operaciones a distintos kilometrajes múltiplos y submúltiplos del periodo base. Este tipo de gamas sería perfecto si los vehículos cumplieran perfectamente los periodos marcados, si no sufrieran averías ni intervenciones entre dos gamas, si no se quedarán operaciones pendientes de realizar, etcétera, pero es evidente que esto no ocurre y los vehículos tienen todos los problemas comentados que el plan de mantenimiento debe considerar para evitar los costes innecesarios. Es, por tanto, evidente que las gamas deben ser variables y específicas para cada vehículo y para cada momento, en función de las operaciones correctivas realizadas (archivo histórico), de las operaciones pendientes de realizar, de las operaciones que se deriven de la inspección predictiva y de la combinación de operaciones sistemáticas que requiera. Esto supone el tratamiento de una gran cantidad de datos que, lógicamente, deben informatizarse. Los sistemas de Gestión del Mantenimiento Asistido por Ordenador (GMAO) tienen la función de planificación, control e integración del plan de mantenimiento. Los procesos más importantes que debe contemplar un sistema GMAO son los siguientes:

– Planificación y priorización de revisiones. Se debe planificar la entrada del vehículo a taller y priorizar por las intervenciones más relevantes.

– Programación de las operaciones por vehículo. En función de los factores anteriormente comentados.

– Almacenamiento de operaciones correctivas.

– Control de material de repuesto. Para evitar operaciones pendientes por falta de material.

– Listados de informes a la carta. Debe contemplar la posibilidad de obtener la información que se requiera en cada momento.

– Control de bonos y tiempos de trabajo. Es necesario para organizar la carga del Taller en función de los recursos disponibles.

– Control de los vehículos inmovilizados. Se debe controlar para poder organizar el Servicio.

– Diagnóstico de averías a través de un sistema experto. Los resultados de la inspección predictiva se integran con la programación de operaciones, además deben almacenarse para posteriores análisis de tendencias e información del archivo histórico.

Estos procesos son los más usuales dentro del mantenimiento, sin embargo puede existir muchos otros que contemplen las particularidades de cada empresa y que, por tanto, son necesarios para la gestión de la misma.

El funcionamiento del sistema comienza con la planificación del vehículo para revisión en función de los criterios como el kilometraje o las horas de servicio. Una vez planificado el vehículo, el sistema prepara la inspección predictiva que le corresponde al vehículo. Se realiza la inspección y con los datos obtenidos se realiza el diagnóstico mediante un Sistema Experto que determina las operaciones complementarias. Por otra parte se determinan las operaciones pre-vistas para el vehículo por mantenimiento preventivo sistemático, con todas las operaciones complementarias y sistemáticas se realiza una depuración para evitar redundancias y se programan los bonos de trabajo para cada sección del taller (mecánica, eléctrica, carrocería, etc.) con las operaciones estrictamente necesarias y los materiales y herramientas indicados para cada operación. El taller realiza las operaciones, cumplimenta los bonos indicando las operaciones que han quedado pendientes y las que se han realizado adicionalmente a las propuestas. Toda esta información se realimenta en el sistema para posteriores análisis.

Para facilitar la comprensión del funcionamiento del sistema se muestra en la figura 6 un gráfico con los flujos de información de los procesos.

Gestión medio-ambiental

El tratamiento de los residuos industriales tóxicos y peligrosos en sus distintas modalidades (reciclaje, eliminación, reutilización etc.) supone un reto social y una necesidad que debe comprometernos a todos en el objetivo común de la conservación del medio ambiente.

En las empresas que se dedican al mantenimiento de flotas se producen algunos de estos residuos y es necesario un control y una gestión de los mismos para facilitar su tratamiento y eliminación. No obstante, la tendencia natural a la solución del problema es atacar a la producción de residuos en su origen y procurar la reutilización de sus materias y energía.

La normativa vigente especifica las responsabilidades y obligaciones en la recogida, etiquetado, almacenamiento, transporte y eliminación, siendo responsabilidad del productor la recogida, etiquetado y almacenamiento.

Para gestionar los residuos peligrosos de la empresa derivados del mantenimiento se deben seguir las siguientes pautas:

- Identificación.

- Recogida y etiquetado de envases.

- Almacenamiento.

Para ello es necesario ubicar en la empresa los diversos puntos de recogida que posteriormente se trasladan al punto de almacenamiento o punto verde. La gestión de los residuos requiere un control a través de una serie de documentos que especifica la normativa y que se deben presentar al órgano competente de cada Comunidad.

Como ejemplo se muestran, en la tabla 4, los residuos peligrosos de una empresa dedicada al mantenimiento de vehículos de transporte.

| SECCIÓN | RESIDUO |

|---|---|

| Aceite usado. Se identifican aceite motor, aceite diferencial, aceite caja de cambio, aceite dirección, aceites transmisiones. | |

| Líquidos: refrigerantes, de frenos, valvulinas y taladrinas de amortiguadores. | |

| MECÁNICA | Filtros de aceite. |

| Otros filtros. Filtro agua, filtro deshidratador A.A. | |

| Grasa bujes y otras grasas no aptas para su reutilización. | |

| Mantas filtrantes evaporadoras del aire acondicionado. | |

| ELÉCTRICA | Tubos fluorescentes, lámparas de mercurio y focos. |

| Baterías usadas y pilas de botón. | |

| Residuos pastosos de carrocería. Este residuo está formado por un conjunto de residuos que son desechados en el proceso de reparación de la carrocería. | |

| Filtros de cabina de pintura. Manta filtrante. | |

| Resinas, pinturas, lacas, barnices, esmaltes, pegamentos, jabones. | |

| CARROCERÍA | Sustancias alquitranadas. Placas pavimento suelo vehículo. |

| Neumáticos (no es tóxico y peligroso, pero su mala gestión puede causar daños medio ambientales). | |

| Catalizadores. Utilizados en fabricación de pintura. | |

| Lodos residuales de limpieza. (Se debe recoger en fosas de decantanción en instalaciones). | |

| Disolventes de pintura y desengrase. | |

| Trapos sucios. Todos los trapos que hayan mantenido contacto con alguna de las sustancias catalogadas como tóxicas y peligrosas. | |

| GENERAL | Envases de sustancias tóxicas. Se identifican envases de aceites, disolventes de pintura, disolventes de limpieza, refrigerantes, líquidos de frenos, valvulinas, taladrinas, esmaltes catalizadores de pintura y todos aquellos envases de sustancias consideradas como tóxicas y peligrosas. |

| Partículas o polvos metálicos. Residuos de las operaciones de las máquinas herramienta. |

Tabla 4. Identificación de posibles residuos tóxicos y peligrosos.

Reingeniería del plan de mantenimiento

Como se ha comentado en la introducción, el plan de mantenimiento está en constante evolución y por tanto se deben adecuar los recursos disponibles en cada momento para su optimización. La Reingeniería se ocupa de conseguir este objetivo mediante diversos métodos y herramientas como pueden ser:

- – Control del gasto del mantenimiento.

- – Análisis ABC de las incidencias en Servicio que permite determinar los fallos sobre los que hay que incidir en mayor medida para su eliminación.

- – Seguimiento de operaciones correctivas, frecuencias, causas.

- – Seguimiento de operaciones básicas de mantenimiento, rellenos de aceite, etcétera.

- – Empleo de técnicas RCM.

- – Análisis de síntomas anómalos.

- – Realimentación de operaciones de taller, mejora del sistema experto.

- – Aplicación de nuevas técnicas de diagnóstico.

- – Empleo de nuevos materiales (filtros, aceites).

La combinación de todas estos métodos da lugar a continuas mejoras en el plan de mantenimiento que finalmente repercuten en la consecución de los objetivos principales del plan de mantenimiento como el aumento de la disponibilidad, seguridad, fiabilidad de los vehículos y la disminución del coste del mantenimiento.

Conclusiones

La tendencia actual en el mantenimiento de flotas de transporte, es por tanto, la integración total del plan de mantenimiento, potenciando el mantenimiento predictivo y minorando el sistemático y correctivo. La implantación de los sistemas GMAO que dispongan de módulos con sistemas expertos para el mantenimiento predictivo es un requisito indispensable para la optimización del mantenimiento. Por último, la aplicación de la Reingeniería a estos procesos produce una continua mejora del mantenimiento.

Bibliografía

Macián Martínez, V; Tormos Martínez, B; Olmeda González, P. Fundamentos de ingeniería del mantenimiento. SPUPV 2000. Lerma Peris, M.J.; Tormos Martínez, B. Gestión del mantenimiento asistido por ordenador. SPUPV 2000.

Macián Martínez, V; Martínez Puerta J.L. Optimización del plan de mantenimiento de una flota de transporte urbano. Jornadas Técnicas de ATUC y STEMTUC. Mayo 1998.

Payri González, F.; Macián Martínez, V; Ruiz Hernández, R. Implantación de un taller para el mantenimiento de una gran flota de transporte urbano. 7º Congreso Iberoamericano de mantenimiento, 1993.

Tormos Martínez, B.; Lerma Peris, M.J.; Olmeda González, P. Anubla Lucía, E. Diseño de un sistema de mantenimiento predictivo de motores diesel de ferrocarril. XIV Congreso de Ingeniería Mecánica, 2000.