El internet de los carruajes sin caballos

¿Qué pensaría un ciudadano de la Hispania

romana que circulara en su carruaje

por una calzada si le adelantara a toda

velocidad una máquina rugiente sin ningún

animal tirando de ella? Probablemente,

no sería muy diferente de lo que

pensaría hoy Henry Ford si visitara una

moderna fábrica de vehículos.

Cuando en 2017 estrenamos un coche,

utilizamos una máquina cuyo proceso

de fabricación ha evolucionado de

manera extraordinaria y que nos proporciona

una experiencia como conductores

que poco tiene que ver con la de nuestros

abuelos. ¿Qué ha cambiado desde

que el predecesor de nuestro automóvil

se ensamblara en los inicios del siglo

XX? Es evidente que tecnológicamente

las prestaciones son abrumadoramente

más sofisticadas, pero hay un factor del

que hemos perdido la perspectiva: el

modo en el que un vehículo se conecta

con su entorno, tanto en el proceso de

producción como cuando circula.

El predecesor de nuestro vehículo

parte de un proceso en el que solo tiene

contacto con un pequeño número de

operarios que lo montan de forma completa,

unidad a unidad, y que al salir de la

fábrica es una máquina que solo conocerá

a sus usuarios y al mecánico del taller.

Industria 2.0

En la década de 1920, un visionario llamado

Henry Ford sentó muchas de las

bases del futuro del automóvil cuando

decidió aplicar las teorías de la organización

científica del trabajo de Frederick

Winslow Taylor. El resultado se llamaría

el Ford T, el automóvil fabricado desde

1908 a 1927 en un método de producción

cuya base es la cadena de montaje

y que evoluciona a la división sistemática

de las tareas. Para finales de la década

de 1920 había un automóvil por cada cinco

estadounidenses.

Industria 3.0

Pero la evolución de la sociedad y sus

necesidades demandaron ahorro, variedad

de diseño y personalización para

los que este sistema no era lo bastante

bueno y fue el ingeniero japonés Taiichi

Ohno quien comprendió que había que

«producir los elementos que se necesitan,

en las cantidades que se necesitan,

en el momento en que se necesitan».

El toyotismo sustituirá en la década de

1070 al fordismo apostando por la diversificación

y flexibilidad gracias a la

ayuda de nuevos sistemas tecnológicos

y métodos de gestión.

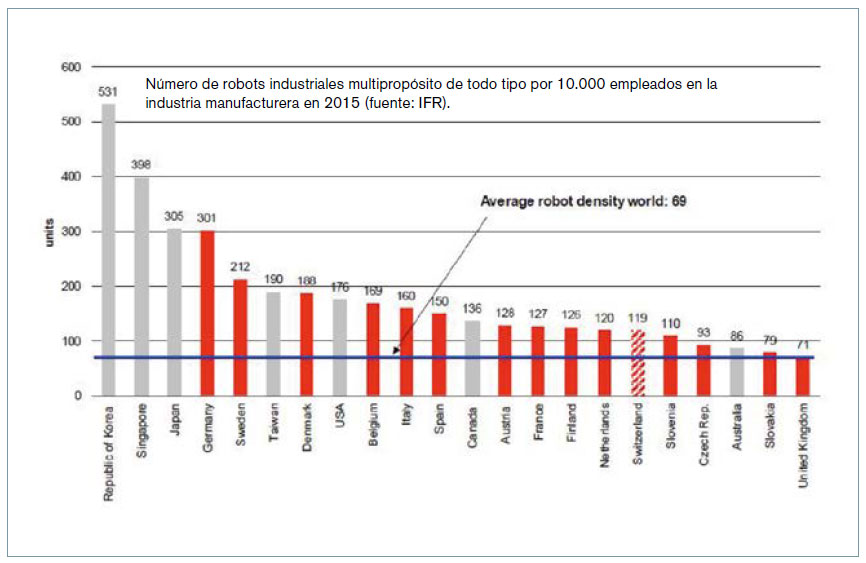

La relación entre oferta de nuevos modelos y la demanda de novedades coloca al cliente en el centro de las necesidades de producción. Y factores como el ahorro de costes, la rapidez de producción y la personalización se traducen en pequeños lotes de producción y la necesidad de estar preparados para cambios en el diseño de producción y, con ello, la introducción de los robots industriales, de manera que el que el vehículo está sometido a un proceso que trasciende la cadena tradicional.

¿Con qué se sorprendería hoy Ford en una moderna fábrica? Industria 4.0

La nueva revolución se llama industria 4.0, y estas son algunas de sus características:

• En la información: todo está conectado, desde los sistemas físicos a los virtuales y al análisis big data de los datos originados en las plantas de producción, los datos de compra y la información de cientos de proveedores.

• Robots por todas partes, con capacidad de respuesta en tiempo real, optimizados con movimientos de inspiración biológica; robots que, a través de inteligencia artificial y sensores, interpretan el contexto y actúan cooperativamente con los humanos.

• Software para el procesamiento de datos de la robótica, ordenadores con placas de captación, conjuntos de sensores montados en los robots, conexiones para el cableado de los sensores, herramientas de dirección y ajuste de trayectorias, monitorización y gestión remotas de los robots por conexión encriptada con cualquier dispositivo conectado a Internet, etc.

• Respuestaanecesidadesdeproducción personalizada casi en tiempo real. Los proveedores y las unidades de producción actúan con una logística adaptada a la demanda individualizada en la que el producto “manda”.

• Nuevos materiales. Entre los materiales más novedosos cabe mencionar los fotopolímeros, los polvos termoplásticos, los cauchos, las cerámicas, las aleaciones metálicas, los pigmentos basados en nanoarcillas, las resinas sintéticas, los materiales biodegradables, etc.

¿Hasta dónde llegará la inventiva de los ingenieros?

En apenas unos años, tanto Ford como nosotros mismos nos sorprenderemos con lo que está por llegar. Un vehículo sin combustible fósil, conectado a satélites GPS, que se autopilota y elige la trayectoria óptima, que se autodiagnostica, que hace llamadas de emergencia automáticas, que habla con el resto del tráfico y las infraestructuras, que facilita el acceso a la circulación a aquellos que por vejez o invalidez ahora no pueden. Quizá un modelo único fabricado por robots mediante impresión 3D.

Pedro Cea Muñoyerro es ingeniero técnico industrial y secretario técnico del Colegio Oficial de Graduados en Ingeniería de la rama industrial e Ingenieros Técnicos Industriales de Valladolid.