El confort térmico en los vehículos y su impacto medioambiental

La climatización del automóvil requiere también mayor eficiencia energética porque los refrigerantes utilizados en los equipos de aire acondicionado son nocivos para el medio ambiente

Antecedentes

En la última década del ya pasado siglo XX, coincidiendo con un formidable desarrollo de la electrónica y de la tecnología de nuevos materiales, tuvo lugar una verdadera revolución en el sector de la fabricación de automóviles. Las nuevas tecnologías permitían incorporar de serie y a costes relativamente bajos prestaciones que o bien antes no eran posibles por falta de desarrollo tecnológico o bien eran prohibitivas por su elevado costo. Hoy por hoy, cualquier usuario de un vehículo está familiarizado con términos como sistema antibloqueo de frenos, control electrónico de tracción, dirección de asistencia variable o suspensiones hidroactivas, por citar sólo algunos ejemplos. Pues bien, en este nuevo concepto de automóvil, en el que destacan por encima de todo la seguridad y la confortabilidad, cobra especial interés el acondicionamiento térmico del habitáculo. Efectivamente, el equipo de aire acondicionado o, mejor aún, el equipo de climatización, pasa por ser una exigencia indispensable cuando se adquiere un vehículo nuevo.

Un análisis del parque automovilístico a nivel mundial arroja cifras significativas que pueden llegar a ser preocupantes desde el punto de vista medioambiental. A la contaminación originada por las emisiones de los escapes se suma también el riesgo significativo de los refrigerantes que se han venido utilizando y que, de hecho, siguen en circulación en muchos países. Los refrigerantes utilizados en los equipos de aire acondicionado resultan ser agentes muy agresivos con la capa de ozono, además de contribuir de manera notable al efecto invernadero. Su estabilidad en las capas altas de la atmósfera multiplica sin duda su poder de degradación del ozono estratosférico. Esta situación ha motivado la sustitución de los refrigerantes clorados por otros compuestos menos dañinos, como veremos.

Sistemas de climatización

El confort como objetivo

Los automóviles se han convertido en parte importante de nuestras vidas; en unos casos son prolongación de los edificios; en otros, han pasado a ser verdaderos lugares de trabajo. Por tanto, son exigibles las mismas cotas de confort que a cualquier edificio, más aún teniendo en cuenta la necesidad de otras exigencias específicas, las limitaciones de peso, etc. Como es sabido, el frío contrae los músculos, dificulta los movimientos, desencadena transformaciones fisiológicas diversas y genera estrés. De otra parte, el excesivo calor produce malestar general, somnolencia y puede llevar a la pérdida de reflejos. Es obvio que estas consecuencias no son en absoluto deseables ya que imposibilitan el objetivo básico del confort e introducen un riesgo añadido, en muchos casos crítico, en la conducción del automóvil. Así pues, el mantenimiento de la temperatura interior entorno a los 20 ºC se convierte en un criterio de diseño más, junto con las prestaciones mecánicas, la fiabilidad o la estética.

Dadas las características constructivas particulares de los automóviles, que cuentan con zonas especialmente críticas, como el alojamiento del motor, donde se alcanzan temperaturas elevadas, el estudio térmico es complejo y exige aplicar criterios de diseño específicos. El grado de confortabilidad necesario en el interior del habitáculo, tanto por razones de comodidad e higiénicas (salud de los ocupantes) como por razones de seguridad vial hacen imprescindible disponer los materiales aislantes adecuados.

Evaluación de necesidades

Al igual que ocurre en la climatización de un local, donde es necesario estimar las ganancias y las pérdidas de calor, en función del coeficiente de transmisión de calor de los diferentes cerramientos, de las cargas térmicas del interior y de las necesidades de ventilación, en el caso de los automóviles los argumentos utilizados vienen a ser similares, con algunas salvedades obvias como son la reducción del espacio del habitáculo, el incremento de las necesidades de renovación del aire o el calor transmitido desde el motor. Se hace necesario, pues, evaluar los flujos de energía, teniendo en cuenta todas las ganancias potenciales de calor, en función del número máximo de ocupantes, así como las pérdidas, según se trate de calentar o refrigerar el ambiente del interior del vehículo.

Entre las posibles fuentes de calor, deben ser consideradas, de modo prioritario, las siguientes:

- el motor.

- el exterior del habitáculo.

- la actividad metabólica de los ocupantes (establecida para el máximo de ocupantes).

Es preciso hacer un balance energético entre las ganancias de calor y las pérdidas, debidas a la ventilación, la apertura de ventanillas y puertas o a las temperaturas extremas de las estaciones frías, para diseñar convenientemente los sistemas de climatización.

Todas las fuentes de calor, tanto propias como externas, tienen una incidencia directa en la evaluación de las necesidades de refrigeración (equipo de aire acondicionado). Por ello, es fundamental conseguir un aislamiento adecuado, con el fin de optimizar la potencia requerida para climatización. Como se sabe, esta potencia procede del motor, a costa de reducir otras prestaciones (velocidad) y de incrementar el consumo de combustible (costes económico y medioambiental).

El caso de la calefacción resulta menos crítico energéticamente, dado que pro-cede del calor residual del motor y no supone un gasto energético adicional. Ahora bien, el nivel de aislamiento debe ser suficiente para no crear islas térmicas en el habitáculo o gradientes térmicos muy acusados, que originan una clara pérdida de confort.

Aislamiento eficiente

Una de las aportaciones más importantes de la industria del automóvil ha sido el desarrollo de nuevos materiales para responder a las necesidades básicas de resistencia y ligereza. De este modo, han aparecido paulatinamente materiales metálicos más ligeros y resistentes, materiales plásticos reforzados, etc. En la fabricación de las carrocerías intervienen todo un conglomerado materiales de muy diversa naturaleza, como aceros aleados, plásticos, vidrios, etc., cada uno con un cometido y perfectamente integrados entre sí.

Si bien cada material desempeña claramente una función diferenciada, por una parte los materiales resistentes (aceros, plásticos reforzados) deben contribuir al nivel global de aislamiento y por otra, los materiales aislantes (poliuretano, fibra de vidrio, etc.) deben aportar también buenas cualidades resistentes, formando una estructura compleja, de pequeño espesor, que ha de cumplir ciertos requerimientos y ofrecer buenas prestaciones.

Con carácter general, las características exigibles a un material aislante térmico son las siguientes:

- bajo coeficiente de conductividad térmica.

- baja permeabilidad al vapor de agua.

- estabilidad dimensional.

- inalterabilidad.

En particular, si hablamos de los aislantes para aplicación en la construcción de automóviles, se deben sumar otra serie de condicionantes, a saber:

- mínimo espesor de aislamiento (limitación constructiva).

- bajo peso (estructura celular rígida cerrada muy fina).

- alta resistencia mecánica y rigidez estructural.

- resistente al contacto con aceites, combustibles y disolventes.

- resistente al fuego

- facilidad de instalación, adaptándose a formas curvas e irregulares

La fibra de vidrio o la lana de roca se utilizan en forma estructural, con una de las caras recubierta de una lámina metálica, generalmente de aluminio, para los paneles laterales del automóvil, huecos de puertas y motor. El aislamiento del compartimiento del motor es particularmente crítico, ya que corresponde con la parte frontal del habitáculo, muy próxima al conductor del vehículo. La película de aluminio es capaz de apantallar o reflejar más del 70% del calor transmitido por radiación, constituyendo también una eficaz barrera al ruido.

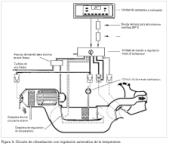

La espuma de poliuretano, en forma de spray, se emplea en las cavidades, en el interior de los perfiles, frontal del salpicadero, etc. En el caso de los paneles de espuma rígida de poliuretano (figura 1), los componentes se diseñan para conseguir una estructura ligera, rígida y de celdas cerradas, que encierran en su interior el agente expandente que, al estar inmóvil, proporciona unas características de aislamiento térmico muy superiores a las de otros materiales.

Comentario especial merece la utilización del vidrio en lunas y ventanas. Se trata de un vidrio de calidad, que aúna las buenas cualidades resistentes y de seguridad (“rotura segura”) y el alto poder de apantallamiento térmico y acústico. Esto se consigue mediante vidrios dobles, con una pequeña cámara interior que contiene una lámina de material plástico. Finalmente, la tela y la pintura asfálticas son apropiadas para las partes inferiores del vehículo, pases de rueda, entre otras.

Equipo climatizador

Como en otros ciclos frigoríficos, en el caso del equipo de aire acondicionado de un automóvil, la refrigeración se produce como consecuencia de la expansión de un gas licuado a cierta presión. En el funcionamiento normal del ciclo el gas refrigerante aumenta de presión y temperatura en el compresor y posteriormente se enfría en el condensador, por el que se hace pasar en circulación forzada aire exterior por medio de un ventilador axial. Una vez que pasa a través de la válvula de expansión, el líquido refrigerante se dirige al evaporador, donde absorbe calor procedente del aire interior del habitáculo y se evapora.

Los nuevos modelos de automóviles incorporan un sistema de gestión automática de la temperatura del aire del interior del vehículo (Climatronic) mediante un procesador que, recibiendo señales de una serie de sensores, evalúa y compara las temperaturas exterior e interior y se encarga de controlar los caudales de refrigerante, adaptando su presión y temperatura para mantener constante el nivel de confort térmico.

Caracterización de los refrigerantes utilizados en automoción

Como se ha apuntado, el sistema empleado en la climatización de automóviles enfría mediante compresión mecánica del fluido refrigerante, que se vaporiza absorbiendo calor a baja presión y se condensa cediendo calor a alta presión.

El refrigerante más utilizado en equipos de climatización de automóviles ha sido el R-12. En menor medida también se han utilizado el R-22 y el R-502. Los problemas medioambientales derivados de la destrucción de la capa de ozono que origina la presencia de cloro en su composición han motivado su sustitución por el R-134a, introducido por DuPont y de características técnicas muy similares, pero prácticamente inocuo con la capa de ozono de la atmósfera.

Las propiedades exigibles a los gases refrigerantes, desde el punto de vista técnico, son las siguientes:

- Bajo punto de ebullición.

- Alto calor latente de vaporización para aumentar la eficiencia con menos cantidad de refrigerante y, al mismo tiempo, reducir el tamaño relativo de los elementos de la instalación.

- Rango de presiones de condensación. Interesa que las presiones de condensación no sean muy altas, ya que de lo contrario las exigencias sobre el diseño del compresor deberían ser mayores.

- Rango de presiones de evaporación. Para evitar entradas de aire en el sistema las presiones de evaporación deben ser superiores a la presión atmosférica.

- Temperatura de congelación del líquido. Debe ser inferior a las temperaturas de trabajo más bajas.

- Temperatura y presión críticas. Han de ser superiores a las temperaturas y presiones de trabajo.

- Bajo volumen específico, con el fin de reducir el tamaño del compresor y de las tuberías de conexión.

- Conductividad térmica. Cuanto más alto sea su valor menores serán los tamaños requeridos para el evaporador y para el condensador.

- Baja viscosidad.

- Inactividad y estabilidad químicas.

- Baja temperatura de descarga, a fin de no recalentar el compresor y aprovechar al máximo el condensador.

- Baja relación de compresión para reducir el consumo de energía en el compresor.

En suma, los criterios utilizados para seleccionar el refrigerante se basan en sus propiedades de seguridad, a saber:

- Debe ser químicamente inerte (no inflamable, no tóxico, no explosivo) tanto en estado puro como mezclado con aire en cierta proporción.

- No debe reaccionar desfavorablemente con el aceite lubricante ni con cualquier material utilizado en la construcción del equipo.

- No debe reaccionar desfavorablemente con la humedad.

- No debe contaminar el aire en caso de fuga.

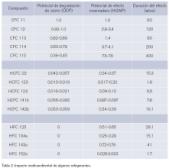

La tabla 1 presenta los valores típicos de las diferentes propiedades físicas y químicas para los refrigerantes R-12 y R134a. Sin duda alguna, la diferencia más significativa entre los dos gases estriba en su potencial de destrucción de la capa de ozono, que es prácticamente nulo en el caso del R-134a.

Las líneas actuales de investigación en refrigerantes para automoción se centran, por una parte, en diversas mezclas de HFC que reduzcan su tiempo de permanencia en la atmósfera y sus potenciales efectos nocivos sobre el medio ambiente y, por otra, en una nueva gama de refrigerantes ecológicos específicos para las necesidades de los equipos de climatización de automóviles. Además, puesto que la solución generalizada actualmente es el uso del R-134a, las empresas fabricantes realizan importantes esfuerzos en investigación y desarrollo en el diseño del propio circuito de refrigeración, tendentes a aumentar la eficiencia del proceso, de manera que se pueda disminuir la cantidad de fluido refrigerante por unidad. Esto, junto con la mejora de la formación de los profesionales que deben manipular los equipos, procediendo a su carga y descarga, conseguirá mitigar, aunque sólo en parte, los problemas medioambientales asociados.

“LOS REFRIGERANTES UTILIZADOS EN LOS EQUIPOS DE AIRE ACONDICIONADO RESULTAN SER AGENTES MUY AGRESIVOS CON LA CAPA DE OZONO, ADEMÁS DE CONTRIBUIR DE MANERA NOTABLE AL EFECTO INVERNADERO”

Problemas medioambientales

Está probado que la capa de ozono de la atmósfera actúa a modo de escudo frente a la radiación ultravioleta procedente del sol. También es una realidad la reducción progresiva de la concentración de ozono, especialmente en determinadas zonas, motivada principalmente por la utilización de compuestos CFC presentes tanto en aerosoles como en refrigerantes. El cloro de los CFC actúa como catalizador de las reacciones de destrucción del ozono (ciclo cloro catalítico del ozono), bajo la acción de la energía de la radiación solar, transformando dos moléculas de ozono en tres de oxígeno y dando lugar a una reacción en cadena.

Cl3CF + hv (1 < 230 nm) Cl2CF + Cl 2 Cl + 2 O3 2 ClO + 2 O2 2 ClO + 2 O 2 Cl + 2 O2

Además, la presencia de estos compuestos en la atmósfera también contribuye al conocido efecto invernadero. Dada la gravedad de este problema, las diferentes naciones comenzaron a plantear restricciones legales a la producción y comercialización de estas sustancias. Desde la firma del Protocolo de Montreal, en 1989, en el que se adoptaron compromisos para reducir en un 50% las emisiones de gases CFC, hasta el Protocolo de Kioto, de 1997, que supuso reducir prácticamente a cero las emisiones de gases invernadero, se han ido adoptando compromisos cada vez más restrictivos a la utilización de estos compuestos.

Es evidente que, en el caso que nos ocupa, el R-12 es un magnífico refrigerante; ahora bien, su poder de degradación y destrucción del ozono atmosférico le ha hecho ser sustituido, como se comentó más arriba, por el R-134a, de similar eficiencia pero mucho menos agresivo con el medio ambiente. No obstante, todos los HFC plantean problemas de efecto invernadero y han sido incluidos en el Protocolo de Kioto, de modo que su utilización se encuentra también sujeta a restricciones. La tabla 2 muestra los potenciales relativos de degradación de la capa de ozono y de efecto invernadero junto con la duración atmosférica media de algunos de los compuestos de carbono halogenados.

Como se puede apreciar, la sustitución de los CFC por los HCFC y HFC supone una reducción drástica de los efectos negativos sobre el medio ambiente, en términos de degradación de la capa de ozono y de efecto invernadero.

Recuperación y reciclado de refrigerantes

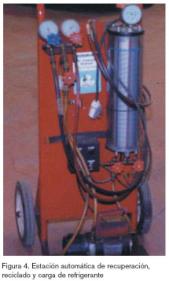

Existen unos aparatos que además de realizar las funciones específicas para la carga del equipo de climatización del vehículo permiten recuperar el refrigerante, cuando se vacía un equipo, reciclarlo y dejarlo disponible para usos posteriores. Son las denominadas estaciones automáticas de recuperación, reciclado y carga del refrigerante.

Un vez recuperado el refrigerante, se recicla, reduciendo la presencia de los elementos contaminantes que contiene (humedad, aire, aceite) hasta los valores especificados por las normativas SAE J 1991 para el R12 y SAE J 2099 para el R134a. Recordemos que, de acuerdo con la legislación vigente, en la mayoría de los países está prohibido eliminar el refrigerante al ambiente, siendo obligatoria o al menos muy recomendable su recuperación.

El equipo especial utilizado para la recuperación, reciclado y carga del refrigerante está constituido por:

- Compresor hermético, que aspira el refrigerante durante el vaciado del equipo A/C y lo pone en circulación por el interior de la estación para su reciclado y retorno en condiciones de uso al depósito acumulador.

- Filtro para interceptar las partículas sólidas formadas como consecuencia de la presencia de humedad y ácidos corrosivos.

- Destilador para la separación del aceite.

- Equipo de condensación para la separación de gases.

- Balanza electrónica para controlar el peso del refrigerante.

- Microprocesador para gestionar todo el proceso de forma automática.

Concluidas las operaciones de carga se debe poner en marcha el equipo de aire acondicionado del vehículo para realizar el control de las prestaciones. Tomando como referencia la temperatura ambiental y considerando el tipo de refrigerante, los valores de las presiones que indican un funcionamiento correcto del equipo se encuentran comprendidos en los intervalos indicados en la tabla 3.

Así pues, para solventar el problema medioambiental que originan los refrigerantes se hace necesaria no sólo la concienciación de todos los usuarios, sino especialmente el compromiso firme de los dirigentes políticos que son, en última estancia, quienes marcan el rumbo de los acontecimientos. La sustitución de los derivados CFC y HCFC requiere inversiones en adaptación de equipos y desarrollo de nuevas tecnologías para la refrigeración. Ahora bien, es imprescindible la colaboración de las empresas del sector, dando lugar a una cierta sinergia que acabe por implantar nuevos refrigerantes más ecológicos, en consonancia con otros avances deseables como la utilización de combustibles no fósiles, la reducción de las emisiones contaminantes, etc.

Bibliografía

Losilla, F., Mata, F. y otros. Monografías didácticas del curso Tecnologías del automóvil, Asociación de Antiguos Alumnos de la Escuela Universitaria Politécnica. 2001, Almadén .

Sánchez, M.T. Ingeniería del frío. Teoría y Práctica, 2000, Ed. A. Madrid Vicente, Mundi-Prensa Libros,

S.A. Koelet, P.C. Frío Industrial: fundamentos, diseño y aplicaciones. 1997, Ed. A. Madrid Vicente.

Lamua, M. Fluidos frigorígenos, Collegi Oficial d´Eenginyers Agronoms de Catalunya. 1986, Barcelona.

Varios. Aire acondicionado del automóvil. Centro Nacional de Automoción. 2000, Valladolid. Varios. Fichas técnicas de vehículos, Centro de Investigación y Experimentación. CESVIMAP. 2001, Avila. Sagan, C. Miles de millones. Editorial Suma de letras, S.L. 2001, Madrid.

RESUMEN

Se asiste en los últimos años a un desarrollo espectacular del conjunto de tecnologías que incorporan los automóviles, dominado por la presencia de sistemas electrónicos y automáticos cada vez más sofisticados que han ido dejando obsoletos los circuitos y mecanismos tradicionales. Alta tecnología, altas prestaciones, confort y seguridad son ciertamente rasgos que identifican los modernos automóviles. Con este punto de partida, se analizan en este artículo los sistemas de climatización implantados actualmente en automóviles, centrándose en la tipología y características de los refrigerantes utilizados. En particular, se analiza la problemática asociada a los refrigerantes convencionales, suscitada en parte a raíz de las exigencias de la legislación ambiental y por la necesidad de mejorar la eficiencia energética del proceso.