El arco y su uso en revestimientos refractarios

Dos milenios después de su invención, el arco sigue siendo un elemento constructivo esencial en los revestimientos refractarios de todo tipo de hornos industriales

El arco, uno de los grandes inventos del mundo antiguo, popularizado por la República de Roma, fue profusamente empleado en las grandes construcciones públicas del imaginativo país mediterráneo y posteriormente a lo largo de toda la geografía del Imperio. Aquella ingeniosa innovación, de concepto realmente tan sencillo, posibilitó la ejecución de construcciones de una considerable envergadura impensables de ser realizadas con otros sistemas como, por ejemplo, dinteles. En efecto las construcciones griegas y de anteriores civilizaciones no empleaban arcos en estructuras por encima de la superficie sino los citados dinteles, lo cual limitaba en gran medida las posibilidades constructivas.

Lo cierto es que más de 2.000 años después de su construcción, hoy en día, muchas de aquellas construcciones realizadas con arcos permanecen en pie dando cumplida cuenta de su magnífico diseño y excelente construcción.

Muchos siglos después, y en otro ámbito, el arco también se emplea con profusión en los revestimientos refractarios de todo tipo de hornos industriales como elemento constructivo que aporta innumerables soluciones. En la actualidad el arco está presente en muchas unidades de proceso como parte constructiva fundamental o formando parte de una bóveda, eso sí, con una “pequeña” variante respecto a las construcciones arquitectónicas antes citadas. En efecto, en un horno industrial existen temperaturas elevadísimas, choques térmicos, baños fundidos, ataques químicos, etc. Y, sobre todo, actúan los terribles esfuerzos de compresión que el arco debe ser capaz de aguantar por efecto de la dilatación del material refractario a tan elevadas temperaturas.

Por lo tanto, en un revestimiento refractario, el arco no sólo soporta peso, como lo hace por otra parte en cualquier otra construcción, sino que además lo hace bajo unas condiciones ciertamente muy severas. Pero ¿para qué sirve exactamente un arco?, y ¿cómo funciona este arco a altas temperaturas? En este artículo vamos a explorar muy sucintamente en algunos aspectos referentes a los arcos construidos con materiales conformados refractarios1.

Qué es un arco

Veamos primeramente cómo podemos definir un arco. Un arco es un elemento constructivo, de forma generalmente curva, diseñado para cubrir la distancia comprendida entre dos pilares (figura 1). Decimos generalmente puesto que existen los denominados arcos planos, que no disponen de partes curvas.

El arco transmite las fuerzas que actúan sobre él y las divide en otras fuerzas que actúan en diferentes direcciones. Por lo tanto, un arco soporta su propio peso y, hasta cierto nivel, el peso con el que se le cargue. En principio, una vez esté completo, con todas sus piezas, mantiene su posición sin necesidad de otros aditamentos, léase mortero de unión entre sus piezas, apoyos laterales, etc.

Cómo funciona un arco

En el párrafo anterior hemos entrevisto el principio de su funcionamiento. Analicemos ahora con algo más de detalle el funcionamiento de nuestro arco. Si observamos un arco, podemos determinar que las fuerzas actuantes, es decir, el peso de las piezas que componen nuestro arco y el peso de la carga que debe soportar y para lo cual ha sido construido, se resumen en una fuerza resultante que actúa en una cierta dirección.

Para todos nuestros cálculos deberemos asumir que nuestras piezas son perfectas y los apoyos entre ellas iguales. Por lo tanto, la fuerza resultante sigue una dirección homogénea que es aproximadamente la de la curvatura del arco. Está claro que si descomponemos esta fuerza en sus dos componentes, la componente vertical actúa sobre los pilares o paredes mientras que la componente horizontal lo hace hacia el exterior. Por lo tanto, según sea la geometría del arco, la parte más importante de la fuerza resultante la soportarán las paredes o los apoyos horizontales.

Es fácil, por lo tanto, entrever que, variando la geometría del arco, se modificará inmediatamente el valor de las componentes. Así, en ciertas ocasiones, serán los apoyos laterales los que soportarán mucho esfuerzo y, en otras ocasiones, serán los pilares los que lo harán. Pero ¿no habíamos dicho que el arco no necesitaba en principio apoyos laterales?

En principio y sin tener en cuenta otras consideraciones, si la fuerza de rozamiento fr entre la última pieza de la pared (superior) y la pieza de transición (pieza denominada salmer) es más elevada que la componente horizontal de la fuerza resultante, el arco se mantendrá en su sitio. Normalmente es el caso habitual. En el caso contrario, es decir, que la componente horizontal sea superior a la fuerza de rozamiento, el arco se desestabilizará debido al movimiento del salmer hacia atrás.

Si la carga no es excesiva, debido a la propia rugosidad de las piezas descritas y a la citada carga que actúa sobre el arco además de su propio peso, la fuerza fr será considerable y el arco será estable. Ahora bien, con cargas de una cierta envergadura la componente horizontal fh será superior a la fuerza de rozamiento fr y el arco se desplomará. ¿Cómo evitarlo?

Hay varios sistemas de compensar este efecto. Veamos algunos de los empleados. Uno de ellos es colocar otro arco en cada costado del nuestro, de forma que las componentes horizontales se anulen (por ejemplo, los acueductos romanos) o colocar soportes laterales (por ejemplo, los arbotantes de las catedrales góticas) o bien, como se hace en la ingeniería moderna de revestimientos refractarios, soportar el arco mediante vigas y ten-sores atirantados (por ejemplo, las bóvedas de muchos hornos). Es evidente que si existen paredes en las cuales apoya el arco, ellas serán los apoyos laterales.

Y ahora que ya comprendemos cómo trabaja nuestro arco, son de admirar aún más aquellos ingenieros romanos que sin entender el porqué de su funcionamiento eran capaces de encontrar soluciones óptimas mediante su empleo.

Tipos de arcos

Hay una gran variedad de arcos. Así existen arcos de medio punto, peraltados, rebajados, de herradura, ojivales, apuntados, parabólicos, elípticos y un largo etcétera. Existen de un centro, de dos e incluso de tres. La mayoría de ellos se emplean o se han empleado en diferentes soluciones arquitectónicas. Sin embargo, en ingeniería de revestimientos refractarios no se emplean todos ellos sino sólo los semicirculares y derivados así como el denominado arco plano, que no deja de ser un extremo del arco circular.

Partes que componen un arco

Como en cualquier otra construcción, antes de poder calcular los parámetros fundamentales lo primero que debemos hacer es conocer las diferentes partes que lo componen. Veamos seguidamente cuáles son.

Desde un punto de vista físico, podemos distinguir las siguientes piezas que conforman el arco:

1. Salmer: pieza cortada en forma de plano inclinado y de la cual arranca el arco. Ésta es la pieza más importante, ya que transmite la resultante de todas las fuerzas actuantes.

2. Cuña o dovela: cada una de las piezas que componen la parte curva del arco. En el mundo de los revestimientos refractarios no se emplea el término dovela.

3. Clave: pieza situada en el ápex, es decir, la zona más alta y que cierra el arco.

Y si ahora contemplamos nuestro arco solamente desde un punto de vista puramente geométrico, tendremos las siguientes partes:

1. Intradós: superficie interior del arco.

2. Extradós o trasdós: superficie exterior del arco.

3. Radio: el segmento lineal que une el centro de la circunferencia del arco con ésta. A partir de aquí podemos definir el radio interior Ri (el del intradós), radio exterior Re (el del trasdós) y radio medio Rm, el que corresponde a la circunferencia que pasa por la mitad del arco.

4. Ángulo del arco: el formado por los planos inclinados de los dos salmeres. Lógicamente es el doble del formado por el plano inclinado del salmer y la vertical.

5. Ángulo del salmer: el formado por el plano inclinado del salmer y el plano horizontal.

6. Espesor: la anchura de las cuñas.

7. Cuerda: distancia del vano entre las dos paredes.

8. Flecha: altura del arco desde la línea de arranque hasta la zona superior del intradós.

Cálculo de los datos fundamentales

Ya hemos nombrado cada una de las partes de un arco y vamos a proceder a diseñarlo. Nos encontramos en este punto con el primer cálculo que debemos realizar y que nos indicará las dimensiones geométricas fundamentales de nuestro arco, a saber, la flecha, el radio y la cuerda. Estos tres parámetros están relacionados entre sí, y conociendo dos de ellos mediante las fórmulas pertinentes podemos obtener el resto. Veamos qué fórmulas necesitamos.

Para hallar el radio en función de la cuerda y flecha o cuerda y ángulo emplearemos las dos siguientes:

r = c2/8f + f/2

r = c/2sen(a/2)

Si queremos conocer el ángulo en función de las otras tres variables, deberemos emplear estas dos fórmulas:

a = 4 arc tan( 2f/c)

a = 2 arc sen(c/2r)

Y si lo que queremos es determinar la flecha, entonces deberemos emplear estas otras dos:

f = b/2 tan (a/4)

f = r-½(4r2 – c2)1/2

Siendo en todos los casos r el radio, c la cuerda, f la flecha y a el ángulo del arco.

Arcos en revestimientos refractarios

Todo lo apuntado hasta ahora sirve para los arcos descritos anteriormente. Pero ahora los estamos estudiando en su empleo como parte de un revestimiento refractario, es decir, en su uso dentro de un horno industrial con temperaturas muy por encima de los 1.200 ºC –en muchos casos se alcanzan hasta 1.800 ºC según sea el proceso– elementos químicos que atacan el material que conforma el revestimiento y lo degradan disminuyendo por lo tanto sus propiedades mecánicas y alterando sus características físico-químicas o atmósferas corrosivas que no sólo interactúan con el propio material sino que atacan la envolvente metálica que conforma la estructura del horno, deformándola y actuando por lo tanto sobre el arco.

Y, todo ello, acompañado por dilataciones que mueven el revestimiento refractario al completo y que pueden llegar a desestabilizarlo, fortísimos esfuerzos de compresión que surgen como consecuencia del incremento lineal del revestimiento refractario a elevadas temperaturas. Por no hablar de la propia carga del proceso que, en el interior de la unidad tanto mecánicamente como químicamente, actúa seriamente sobre el revestimiento refractario.

Todos lo factores antedichos actúan de forma individual o, más comúnmente, en conjunto formando un cúmulo de elementos atacantes. Por lo tanto, al igual que en el resto del revestimiento, deben ser tenidos muy en cuenta a la hora de diseñar el arco. Pensemos por un momento que simplemente un error en el cálculo del sistema de dilataciones puede hacer que los apoyos se muevan y, si la carga es de cierta envergadura, provocar la caída del arco.

Elección del material refractario

En vista de lo indicado en el párrafo anterior, una vez diseñado geométricamente nuestro arco y plasmado en un plano, debemos decidir sobre la calidad del material a instalar. Cuando diseñamos revestimientos refractarios, la elección de la calidad del material refractario es fundamental.

Es bien sabido por los ingenieros que diseñan revestimientos refractarios, que el papel lo admite todo. Nuestro arco puede quedar bellamente dibujado y ser inviable de ser construido por una serie de motivos. Por lo tanto, a partir de aquí, habrá que tener en cuenta dos puntos fundamentales:

a) La calidad escogida de las piezas que conformarán el arco no debe ser inferior a la del resto de la ladrillería que compone la mampostería de la unidad. Es más, para calidades medias-bajas de aquélla, supongamos un revestimiento ácido del 40% Al2O3 (alúmina) aproximadamente, puede ser interesante, dependiendo de las solicitaciones a las que esté sometido nuestro arco, elegir una calidad superior.

b) La normalización de las piezas influye tanto en la logística como en el precio del material. Deberemos en todo momento tratar que, con las calidades elegidas, existan piezas normalizadas. En efecto, la elección se verá constreñida por el hecho de que las posiciones normalizadas de muchas de las piezas que debemos emplear no se fabrican en cualquier calidad.

Obviamente, siempre nos quedará la posibilidad de que las piezas que necesitemos sean fabricadas de forma específica. No es ésta una elección recomendable, ya que por una parte se requieren, por lo general, amplios plazos de fabricación y, por otra, el precio de las piezas aumenta considerablemente. La opción de adquirir piezas no normalizadas sólo debería emplearse en aquellos casos en que, por la geometría de la zona en la cual debe instalarse el arco, no fuera posible construirlo con una combinación de piezas normalizadas.

Salmer

El salmer es la pieza fundamental en la construcción del arco. Debe ser una pieza ciertamente muy resistente. Como ya se ha indicado, existen diferentes tipos de piezas de salmer normalizadas pero no evidentemente tantas, ni de lejos, como formatos de ladrillos o cuñas. Esto implica que en muchas ocasiones no se puedan emplear este tipo de piezas y sea necesario emplear salmeres de otro tipo, por ejemplo cortados en obra, fabricados con ladrillos, etc. Veamos varios ejemplos:

1. Salmer tallado en obra: consiste en obtener el salmer necesario a partir de un salmer mayor existente en el mercado. Es evidente que esto sólo se puede hacer con pocas piezas debido al tiempo necesario de corte, especialmente si trabajamos con calidades de alta alúmina, carburo de silicio o similares.

Tengamos en cuenta que estas calidades de materiales presentan una elevadísima dureza, lo cual incide en la velocidad de corte, que necesariamente será lenta. Asimismo está el coste económico de la operación por el empleo de mano de obra cualificada más el propio coste del disco de corte de diamante. El sistema no sirve para grandes salmeres, ya que la longitud del corte está limitada por el diámetro del disco de la máquina cortadora.

2. Salmer realizado con ladrillos: puede ser una aceptable solución para arcos de poca cuerda. Desde el punto de vista técnico, es correcto aunque presenta el inconveniente del tiempo necesario para su construcción siempre más elevado que la colocación de un salmer normalizado. Por otra parte, se requiere un esmerado montaje sólo asequible a verdaderas empresas de montaje refractario que cuenten con refractaristas profesionales y no albañiles provenientes de la obra civil. Éste es un punto de vital importancia que desde luego se amplía al revestimiento refractario al completo.2

3. Salmer de hormigón: no es una buena solución aunque se emplea en ciertas ocasiones. Es más, puede ser incluso peligrosa. Ello es debido al efecto causado durante el proceso de secado del hormigón refractario que produce una retracción del material. Sin embargo, la situación de emplear salmeres realizados con hormigón temperizado, es decir, piezas realizadas con hormigón y secadas previamente en horno, puede ser ventajosa en ciertas ocasiones en las cuales no es factible conseguir salmeres conformados en las medidas necesarias.

De cualquier forma, es necesario pensar que la construcción del salmer en cualquiera de estos casos debe ser robusta y a la vez ejecutada finamente de forma que todas las cuñas que conforman el arco radien siempre al mismo punto, es decir, al centro geométrico de éste (figura 2).

Salmeres normalizados

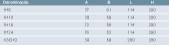

Como se ha dicho anteriormente, lo aconsejable es emplear salmeres normalizados por las ventajas de todo tipo que reportan. Por lo tanto, cabe pensar que, siempre que sea posible, se debe cambiar ligeramente la geometría del arco para poder emplear un salmer normalizado (figura 3). En la tabla 1 se reseñan dos de los salmeres más empleados. El ángulo ß es el formado entre la cara inclinada y el plano horizontal.

Apoyo del salmer

Es lógico pensar que, para una pieza tan importante, el apoyo deba ser un aspecto fundamental y tan importante como la propia pieza. Por ello precisamente es tan importante la perfecta construcción de los salmeres en el caso de obtenerlos a partir de otras piezas tal y como se ha visto anteriormente.

Cuando los arcos apoyan sus salmeres en paredes laterales, no suelen existir mayores problemas (figura 4). Pero consideremos una bóveda, que no es más que una construcción formada por un número elevado de arcos (entrelazados o no). Pues bien, en este caso la situación es bien diferente. En primer lugar, son construcciones muy pesadas y que en muchos hornos están sometidas a fortísimas solicitaciones por los motivos ya expuestos. Ante estas circunstancias se necesita un apoyo verdaderamente consistente. Los apoyos más empleados son los siguientes:

1. Apoyo en carcasa: el salmer apoya directamente en la carcasa metálica del horno. Normalmente la estructura del horno se refuerza exteriormente en dicha zona. Así, tras la chapa se suele situar una viga longitudinal. Y, por otra parte, la propia carcasa se refuerza con chapas de acero de mayor grosor.

2. Apoyo en viga: es la mejor opción para altas solicitaciones. Este sistema de apoyo es el más empleado actualmente para bóvedas sometidas a fuertes solicitaciones y dilataciones, por ejemplo las bóvedas construidas con material de sílice.

Así, los salmeres descansan en grandes vigas longitudinales. Para compensar los efectos de la dilatación y el crecimiento de la bóveda se emplean los anteriormente citados tirantes roscados. Aflojando las tuercas del conjunto al tiempo que la bóveda dilata, se permite que el apoyo del salmer sea homogéneo y que no aumente la fuerza de compresión en el salmer con el consiguiente peligro de rotura de la pieza o de alguna cuña. En los procesos de enfriamiento de la unidad, el procedimiento es el contrario, es decir, los tensores de los tirantes que sujetan las estructura se van apretando manteniendo por lo tanto la bóveda firme y en posición.

3. Apoyo en ménsula: el salmer no descansa sobre la pared sino en una ménsula metálica. De esta forma se independizan completamente bóveda y pared. Los dos motivos principales son los siguientes. En primer lugar, el peso de la bóveda no afecta a la pared, por lo que ésta sufre menos esfuerzos mecánicos. Por otra parte, se pueden tener en cuenta las direcciones del movimiento con las dilataciones a alta temperatura. Las paredes lo hacen en sentido ascendente mientras que la bóveda “crece” debido a que su superficie superior es más grande que la inferior. Pero para ello debe empujar fuertemente en el sentido de la resultante y la componente vertical incrementará su valor enormemente. La consecuencia de estos dos movimientos antagónicos es que, dependiendo de las resistencia a la compresión del material refractario, las fuerzas actuantes podrían dañarlo sin remisión.

Revestimiento aislante

Ya se ha indicado que las unidades de proceso están sometidas, en general, a altísimas temperaturas. Por lo tanto, tras el revestimiento refractario normalmente se instala una segunda capa de material refractario de una calidad ligeramente inferior –denominada revestimiento de seguridad– y una, dos o más capas de un revestimiento aislante, a fin de reducir la transmisión térmica en el revestimiento y conseguir una temperatura aceptable en la carcasa del horno. La pregunta es: ¿es este procedimiento correcto en un arco?

Cuando el salmer apoya en la carcasa del horno directamente, lo normal es tender a no instalar revestimiento aislante tras el mismo. En muchas unidades ésta es la única zona del horno que no va aislada. Ello es debido a que un material aislante tiene muy poca resistencia a la compresión comparado con un material denso. Por poner un ejemplo, un material denso del 50% de Al2O3 puede tener una resistencia a la compresión de unos 500 kg/cm2 aproximadamente, mientras que un material aislante del grupo 23 puede presentar una resistencia a la compresión de 30 kg/cm2

A la vista de estos valores es fácilmente entendible que cuando se supere el valor de la resistencia a la compresión del material aislante, éste fallará sin remedio, el salmer denso se desplazará al disponer de espacio libre y el arco colapsará.

Para evitar esto, al menos mientras no se desarrollen industrialmente aislantes con mayores resistencias a la compresión, con solicitaciones altas se opta por no emplearlos en esta zona. Lógicamente esto también tiene sus contraindicaciones. En efecto, la transmisión térmica en esta zona será notablemente más alta y esto deberá ser tenido muy en cuenta especialmente si el salmer tiene un cierto tamaño.

En cuanto a las bóvedas, normalmente van aisladas.

Cuñas

Como ya se ha indicado, en construcción refractaria a las diferentes piezas que conforman un arco no se las denomina dovelas sino cuñas. Existe una normalización ISO de diferentes cuñas que cubren un amplio espectro y con las cuales es posible construir la mayoría de los arcos, al menos en unas calidades consideradas como más normales o habituales.

Es evidente que con las cuñas existentes probablemente no se conseguirá una exactitud al 100% con nuestra idea original de arco. Probablemente debamos adaptar algún parámetro como la flecha o el radio. Normalmente la cuerda suele ser más complicada de variar, ya que nos viene marcada por el espacio existente a revestir.

En cualquier caso debemos tener en consideración dos aspectos fundamentales:

1. Todas las cuñas deben radiar al mismo punto. Es un error, por lo tanto, construir un arco con ladrillos, o con piezas a las cuales se les ha procedido a dar un corte lateral intentando asimilarlos a una cuña. Esto sólo es admisible en emergencias, es decir, en aquellas intervenciones absolutamente necesarias en las cuales por el motivo que fuera no se dispone de cuñas. En estos casos sólo un buen refractarista puede conseguir, desplegando su habilidad, un resultado más o menos aceptable.

2. Normalmente, para cualquier arco bastará con una combinación de dos o como mucho tres cuñas de formato diferente. Es realmente extraño el caso en el que es posible ejecutar el arco que queremos con un solo formato.

Tabla 2. Varios ejemplos de diferentes cuñas existentes en el mercado.

En la tabla 2 se indican algunas cuñas normalizadas y sus dimensiones (figura 5).

Mortero de unión

Un arco bien diseñado y construido no necesita en absoluto mortero para asegurar la unión entre las piezas. En definitiva, la estabilidad del conjunto instalado “a hueso” queda asegurada por las fuerzas que actúan en el conjunto. Sin embargo, la realidad es que al igual que en el resto de la unidad revestida, las diferentes piezas del arco se instalan con mortero de unión. Ello es debido a que, a pesar del diseño y la calidad del material refractario, conviene asegurar el apoyo entre las piezas evitando así la rugosidad propia de las mismas o algún pequeño fallo de planimetría.

Como es habitual en la instalación de revestimientos refractarios, la capa máxima de mortero a emplear no debe exceder de 1-2 mm (s/especificación). Por supuesto la calidad del mortero a emplear debe ser la misma que la calidad de la pieza que lo recibe a fin de no provocar puntos débiles en las juntas entre piezas.

Comportamiento a temperatura

Ya se ha dicho que cuando calentamos nuestro arco la situación de las fuerzas que actúan sobre el mismo varían. Las fuerzas producidas por la dilatación del material refractario son realmente extraordinarias a altas temperaturas. Al ser la resistencia del material refractario ciertamente elevada, se producirá una fuerza muy elevada sobre los salmeres y los apoyos. Nuestro arco muy bien diseñado para trabajar a temperatura ambiente se puede venir claramente abajo al aumentar la temperatura. Conviene por lo tanto investigar algo más en este sentido.

Evidentemente es muy complicado matemáticamente determinar qué valor alcanzarán dichas fuerzas, en qué punto se aplicarán en frío y desde luego mucho menos en caliente.

Para comprobar que es lo que sucede en un arco construido con material refractario a estas temperaturas se han realizado ensayos de laboratorio. En estos ensayos se colocaron sensores de movimiento y de presión en el salmer y en la posición que ocuparía la clave. Posteriormente se calentaba el arco lentamente hasta llegar a la temperatura de servicio al tiempo que se tomaban mediciones. Las conclusiones obtenidas tras analizar los datos recogidos fueron las siguientes:

1. En frío las juntas de separación entre las cuñas están más abiertas en el intradós que en el trasdós. A medida que aumenta la temperatura, la anchura de las juntas se iguala en las dos zonas. Pasando un cierto nivel de temperatura, la anchura es superior en el trasdós que en el intradós.

2. Como consecuencia de las fuerzas de dilatación, se produce el hecho relevante y desde luego lógico de que la fuerza resultante aumenta enormemente haciéndolo por lo tanto sus componentes. En este punto, con respecto a la componente horizontal, la geometría del horno influye sobremanera.

3. La fuerza resultante asimismo varía continuamente en su dirección y en el punto de aplicación. En consecuencia, los tres resultados y, principalmente el último, se deben tener muy en cuenta si no deseamos que nuestro arco se desplome al someterlo a la temperatura de funcionamiento.

Fuerza resultante y estabilidad del arco

Está claro entonces que la fuerza resultante debe actuar en el interior del salmer. Este concepto es fundamental. Si el vector fuerza resultante cae fuera de la pieza, el arco se desplomará. Ya hemos visto que no sabemos a priori dónde actúa dicha fuerza en frío y mucho menos donde lo hace en caliente cuando se incrementa la temperatura del arco, lo cual es un problema al que nos debemos enfrentar.

Lo cierto es que, a efectos prácticos, lo conveniente es que el vector fuerza resultante quede por encima del ángulo inferior del salmer.

Sobre la fuerza en cuestión, y por lo tanto sobre la estabilidad del arco, influyen una enormidad de factores. Es evidente que la estabilidad de cualquier arco dependerá asimismo de la interrelación de dichos factores. Desde un punto de vista que contemple exclusivamente el material, la estabilidad dependerá fundamentalmente de la resistencia a la compresión y de la dilatación térmica.

En efecto, si el material del arco presenta una baja resistencia a la compresión, tanto los salmeres como cualquiera de las cuñas pueden colapsar por rotura o bien ablandarse con el incremento de temperatura una vez penetren en el campo de deformación plástico y, por lo tanto, perder la estabilidad. Esto es particularmente importante si coincide con una elevada dilatación térmica del material. La coincidencia de ambos factores es ciertamente negativa.

Si ahora contemplamos nuestro arco desde un punto de vista meramente geométrico, la estabilidad dependerá fundamentalmente del espesor y la cuerda. Existen fórmulas basadas en la experiencia, es decir, no en desarrollos de modelos matemáticos, que las relacionan. Asimismo, también empíricamente se han desarrollado una serie de relaciones entre flecha, cuerda y espesor para diferentes materiales que nos pueden ayudar en el diseño del arco.

Bibliografía

Deutsche Gesellschaft Feuerfest und Schornsteinbau (2005). Refractory engineering: materials, design, construction. Essen.

Didier Werke AG (1990). Feuerfeste wekstoffe und irhe merkmale. Wiesbaden.

Inoriza Tellería R (2007). Revestimientos refractarios en hornos industriales. Bilbao.

REFERENCIAS

1Se entiende por revestimiento conformado el ejecutado con piezas, mientras que revestimiento monolítico es aquel que está realizado con hormigón refractario.

2En efecto, la “delicadeza” con la cual se debe instalar un revestimiento refractario unida a la presión en cuanto a plazo de ejecución necesarios en la construcción/reconstrucción de un horno industrial choca frontalmente con la forma de trabajar en la obra civil.