Diseño y desarrollo de componentes para automoción

La utilización de herramientas informáticas incrementa las posibilidades de generación de modelos y de análisis mecánico posterior

Introducción

La Escuela Universitaria Politécnica de Almadén, como Escuela de Ingeniería más antigua de España (1777), continúa abriendo caminos y siendo pionera en iniciativas en el conjunto de la universidad española. En el campo del di seño industrial y la innovación tecnológica ha potenciado líneas de trabajo que ya venían desarrollándose desde hace algunos años, plasmadas en la apuesta por la formación y la investigación como motores de cambio y transformación del tejido empresarial y social del entorno. Entre las iniciativas puestas en marcha cabe destacar:

- Curso de especialista en diseño industrial y desarrollo de productos, en el que colaboran otras universidades y empresas de ámbito nacional.

- Máster en diseño industrial y desa -rrollo de productos, título propio de la Universidad de Castilla-La Mancha

- Asignatura sobre diseño y desarrollo del producto, ofertada a través del Campus Virtual Compartido “G9”, plataforma de teleformación que integra a nueve universidades españolas.

- Programa de formación en Diseño e Innovación, impartido en la Facultad de Ciencia y Tecnología de Tánger (Marruecos).

- Colaboración con universidades de México, Grecia, Portugal y Marruecos en proyectos de investigación y desarrollo en el ámbito del diseño mecánico.

Éstas y otras líneas de trabajo abiertas se enmarcan en el contexto del proceso de convergencia europea en materia de educación universitaria, proceso que se viene identificando, entre otros indicadores, por la formación en competencias profesionales, la internacionalización de los centros universitarios, la participación de todos los agentes –universidad, sociedad y empresas– en la adecuación de los planes de estudio y en la definición de perfiles profesionales, etc.

La evolución del entorno de competividad empresarial ha forzado la búsqueda de nuevos métodos de diseño y desarrollo de productos que permitan incorporar el máximo valor al mismo, así como acortar su ciclo de diseño y desa rrollo. En la actualidad, la tendencia es integrar el diseño, el desarrollo y la fabricación del producto bajo el enfoque del ciclo de vida (ingeniería concurrente). Esta metodología permite obtener productos más competitivos debido a la reducción del tiempo de puesta en el mercado, precio de venta, costes de proceso y al aseguramiento de la calidad.

Innovación y competitividad

El proceso de innovación tecnológica per-mite combinar las capacidades técnicas, financieras, comerciales y administrativas para lanzar al mercado nuevos productos o rediseñar los ya existentes. La innovación tecnológica constituye el primer paso para la competitividad de las empresas.

La investigación aplicada desarrollada en el ámbito universitario enriquece la investigación propia promovida desde las empresas, produciéndose un intercambio y una transferencia de conocimiento y tecnología, cuyo efecto debe ser aprovechado para avanzar hacia un futuro mejor.

La coyuntura económica a nivel mundial, el proceso de globalización en todos los ámbitos, la prospección de nuevos mercados y emplazamientos están llevando a un proceso de deslocalización progresiva, muy notoria y acentuada en los últimos tiempos en nuestro país. Esta circunstancia, la falta de competitividad de muchas empresas, sólo se puede paliar a través de la innovación, que debe integrarse definitivamente en nuestra cultura empresarial.

La innovación tecnológica puede en tenderse como un proceso en cadena: la tecnología exige nueva tecnología, el diseño exige nuevos diseños; en definitiva, tenemos un frente de trabajo ingente para concebir, desarrollar, producir y vender nuevos productos, que garanticen la competitividad y el futuro de la actividad.

La innovación no es sino la oportunidad para avanzar en el bienestar de nuestra sociedad. Por ello, las instituciones (administraciones, universidades, centros tecnológicos) deben realizar los esfuerzos financieros que sean precisos en investigación, desarrollo e innovación (I + D + I).

Sin duda alguna la innovación es un proceso complejo en el que intervienen diferentes funciones de la empresa (investigación y desarrollo, diseño e ingeniería, producción y distribución) y diferentes agentes (empresas con sus clientes, competidores, proveedores, centros tecnológicos, etc) cuya experiencia, conocimientos y know-how se refuerzan mutuamente. Coinciden tres factores importantes que impulsan la innovación tecnológica como una variable determinante en la competitividad, según se refleja en la Figura 1.

Herramientas de diseño

El diseño asistido por ordenador es una de las tecnologías más utilizadas que agrupa las más diversas herramientas de apoyo al diseño y desarrollo de un producto. Los sistemas CAD permiten generar geometrías en 3D para visualizar el objeto de diseño y simular su funcionamiento en diferentes condiciones.

Las herramientas CAD/CAM/CAE, junto con los programas de MEF (análisis de elementos finitos), permiten obtener soluciones de diseño y fabricación que constituyen el pilar de la innovación tecnológica y la mejora de la competitividad de las empresas. Existen en la actualidad numerosos programas de análisis por elementos finitos, tales como Abaqus, Cosmos, Patran, Strudl, Caepipe, etc.; de entre todos ellos, en este trabajo se utilizará Ansys, por tratarse de una herramienta versátil que permite satisfacer muchas necesidades complejas de diseño y análisis.

Diseño de componentes para automoción

Uno de los proyectos de investigación y desarrollo que se están llevando a cabo en la Escuela Universitaria Politécnica de Almadén, en el que participan tanto profesores como alumnos y colaboradores externos, es el diseño de componentes para la industria del automóvil recurriendo a herramientas informáticas tanto en el ámbito geométrico como en el de análisis y cálculo. La utilización de programas específicos de CAD y MEF permite realizar diseños complejos y simular condiciones de funcionamiento reales antes de la construcción y ensayo de prototipos.

El proyecto incluye el diseño de componentes estructurales y mecanismos fundamentales, además de estudios de dinámica tridimensional y la aplicación de nuevos materiales como los composites de matriz polimérica reforzados con fibras de vidrio y carbono (PEEK, GF30, CF30). El objetivo fundamental es conseguir minimizar el peso de los componentes, manteniendo las características resistentes. La reducción de peso se traduce directamente en la reducción del consumo de combustible, aspecto clave desde el punto de vista medioambiental.

Como ejemplo de muestra, se presenta a continuación el proceso de modelado de una llanta utilizando Autocad y Ansys.

Modelado

El objetivo es diseñar un nuevo modelo de llanta y someterla a análisis de tipo mecánico para verificar su comportamiento ante una situación de trabajo real.

El primer paso es generar la geometría, labor que se puede ejecutar en el propio programa de Ansys, si bien es más recomendable realizarlo en un programa específico de diseño gráfico como Auto-cad. La figura 3 representa una perspectiva del nuevo modelo de llanta.

Como se puede apreciar, la llanta incorpora los taladros de unión al buje y presenta estructura alveolada, que permite aligerar peso, además de garantizar la correcta refrigeración del sistema de frenado.

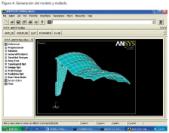

Una vez generada la geometría, se exporta al programa de análisis por elementos finitos Ansys, donde se procede a efectuar el mallado más apropiado y a establecer las restricciones o ligaduras. En este caso, aprovechando la simetría y teniendo en cuenta que al someter a carga la llanta en una situación real, los esfuerzos más elevados (que serán los utilizados en el proceso de cálculo) se concentran en una zona relativamente pequeña, se ha decidido trabajar con un sexto de la sección, circunstancia que simplifica el proceso de mallado. La figura 4 representa el mallado de un sexto de llanta.

Una vez generada la malla, se debe seleccionar el material e introducir los esfuerzos (fuerzas y momentos) que actúan sobre la sección de estudio. Para determinar los esfuerzos, se ha considerado una situación desfavorable, que equivale a:

- vehículo sometido a la carga máxima autorizada

- circulación en curva cerrada (radio mínimo: 50 m, para carretera convencional)

- ángulo de peralte de la calzada: 10º

- coeficiente de rodadura: 0,30 mm (equivalente a circulación por arena)

- velocidad: 80 km/h (mayorada un 30% respecto de la nominal para el radio de curva y peralte utilizados)

- efecto de fatiga producido por el giro de la rueda, la variabilidad de la carga y la acción de la suspensión.

En cuanto al material, el estudio in cluye varios materiales, acero y aleaciones ligeras, de modo que se pueda desa rrollar un proceso de optimización.

Análisis

La potencia de la herramienta de elementos finitos permite obtener información relativa a estados de tensiones y deformaciones, además de efectuar análisis de vibraciones, temperaturas, etc.

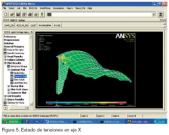

Las figuras 5 y 6 muestran, respectivamente, las tensiones en los ejes X e Y.

Se evidencia la máxima concentración de tensiones en el borde del hombro de la llanta, aunque no llegan a superarse los valores máximos admisibles.

La figura 7 muestra la deformación elástica según el eje X.

La figura 8 muestra la deformación plástica según el eje X.

Como se puede apreciar, existe una zona crítica (hombro de la llanta) donde se origina una deformación plástica que no resulta asumible en este caso. Por tanto, es preciso incrementar la sección en esa zona o bien recurrir a un material con mejores características mecánicas

Fabricación

Una vez optimizado el modelo de llanta, se procede a fabricar un prototipo, que se someterá a ensayos reales (torsión, impacto, par alternado, estanqueidad, etc.) para verificar su comportamiento. En caso negativo, es preciso volver a los pasos anteriores; en caso positivo, se tiene luz verde para pasar a la fase de fabricación en serie.

Habitualmente, las llantas de acero se conforman por estampación, soldadura y posterior mecanizado, mientras que las de aluminio y aleaciones ligeras se obtienen por fundición. En cualquiera de los casos, se llevan a cabo severos controles de calidad para conseguir un producto que responda a las expectativas de los clientes.

Bibliografía

Burbano, M. V. y Otros, «Herramientas y tecnologías para el diseño en tres dimensiones» Revista Técnica Industrial, 256.

Losilla, F. y Otros, Monografías del curso Tecnologías del Automóvil, Escuela Universitaria Politécnica de Almadén.

Aguayo, F. y Otros, Metodología del Diseño Industrial, Ra-Ma.