Determinación del rendimiento en motores de inducción trifásicos según la Norma IEC 60034-2-1

En el presente trabajo se analizan diferentes métodos para la determinación del rendimiento de motores de inducción trifásicos aplicando la norma europea IEC 60034-2-1. De entre los diferentes métodos que propone la norma, se han seleccionado básicamente los métodos que la norma califica como preferentes. En cada uno de los métodos estudiados se analizan los diferentes ensayos a realizar, el equipo que se requiere para su realización y el proceso de cálculo para la determinación del rendimiento. Se han realizado ensayos en motores de inducción de 0,75 kW y de 1,5 kW, aplicándose los diferentes métodos de la norma estudiados para la determinación del rendimiento, presentando algunos de los resultados obtenidos.

Importancia del rendimiento en los motores eléctricos

Los motores eléctricos, en la industria y en el sector terciario, consumen gran parte de la energía eléctrica en el mundo. Son los responsables de la conversión de la energía eléctrica en energía mecánica, y pequeñas mejoras en su eficiencia pueden generar un ahorro importante en costes de energía. He aquí algunas sugerencias:

- Utilizar motores de elevado rendimiento. Para una misma potencia, puede haber diferencias en la eficiencia entre un 3% y un 8% de un motor a otro.

- Seleccionar adecuadamente la potencia del motor según los requerimientos de la carga, siendo conveniente trabajar entre un 75% y un 100% de plena carga. Para índices de carga inferiores al 75%, el rendimiento del motor disminuye considerablemente.

- Usar variadores de velocidad donde sea apropiado, para ajustar la velocidad y el par a los requerimientos de la carga. Es especialmente interesante su utilización para el ahorro energético en el caso de bombas y ventiladores.

- Programar correctamente las operaciones de mantenimiento y reparación. Un adecuado mantenimiento ayuda a minimizar pérdidas por rozamiento y

calor, consiguiendo además alargar la vida útil del motor.

Bajo este potencial de ahorro y mejora del medio ambiente, diferentes países han desarrollado políticas energéticas para incentivar el uso de motores eléctricos de elevado rendimiento. En la Comunidad Europea se han establecido diferentes categorías de motores atendiendo a su rendimiento (Eff1, Eff2 y Eff3) (figura 1).

Los diferentes niveles y categorías en cuanto a la eficiencia de los motores de inducción no están armonizados. Así pues, nos encontramos con diferentes categorías según el país, cuestión que genera confusión e incrementa las barreras del mercado a los fabricantes, además de problemas de adaptación. Por este motivo, la IEC (International Electrotechnical Commission) ha desarrollado una clasificación para armonizar los diferentes requerimientos de los motores atendiendo a su eficiencia, a partir de la norma IEC 60034-305, propuesta que clasifica los motores en las categorías IE4, IE3, IE2 (equivalente a Eff1) e IE1 (equivalente a Eff2)5. El ámbito de aplicación afecta a motores de inducción trifásicos hasta 1.000 V, con potencias comprendidas entre 0,75 kW y 370 kW, con 2, 4 y 6 polos.

Pérdidas y rendimiento en un motor de inducción

Puede decirse que el rendimiento de un motor eléctrico es la medida de la capacidad que tiene el motor para convertir la energía eléctrica en energía mecánica. En el proceso de conversión se presentan pérdidas, por lo que se determina el rendimiento de un motor a partir de (1).

Las pérdidas que aparecen en el motor de inducción son:

- Pérdidas eléctricas (pérdidas por efecto Joule): Son proporcionales al cuadrado de la corriente que circula por las bobinas y se incrementan rápidamente con la carga del motor. Aparecen como consecuencia de la resistencia eléctrica de los bobinados del estator (Pj1) y de las barras conductoras del rotor (Pj2).

- Pérdidas magnéticas: Se producen en los núcleos de chapa magnética del estator y del rotor, debidas al ciclo de histéresis y a las corrientes de Foucault (Pfe). Dependen básicamente de la frecuencia y de la inducción, por lo que prácticamente son independientes del índice de carga.

- Pérdidas mecánicas: Son debidas a la fricción entre rodamientos y a las pérdidas por resistencia del aire al giro del ventilador y otros elementos rotativos del motor (Pfreg). Dependen de la velocidad, por lo que en el motor de inducción alimentado desde la red se consideran prácticamente constantes.

- Pérdidas adicionales en carga: Estas pérdidas están relacionadas con la carga y generalmente se supone que varían con el cuadrado del par de salida (Pad). La naturaleza de estas pérdidas es muy compleja influyendo, entre otros, el diseño del devanado, la relación entre la magnitud del entrehierro y la abertura de las ranuras, la relación entre el número de ranuras del estator y del rotor, la inducción en el entrehierro; las condiciones de superficie del rotor, el tipo de contacto superficial entre las barras y las laminaciones del rotor.

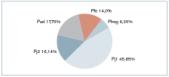

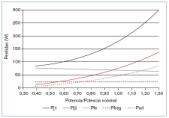

A modo de ejemplo, podemos ver la distribución de pérdidas obtenida a partir de ensayos en un motor de inducción de 1,5 kW, presentando en la figura 2 la distribución de pérdidas en el punto de funcionamiento nominal y en la figura 3 la evolución de las pérdidas en relación con la fracción de potencia útil desarrollada por el motor.

Normas internacionales para la determinación del rendimiento

Los valores de rendimiento suministrados por el fabricante han de ser determinados de acuerdo con las normas internacionales vigentes. Tampoco existe armonización en este campo, donde podemos destacar las siguientes normas:

- IEC 60034-2-11 (Norma Europea).

- IEEE 1122 (Norma Americana).

- JEC 37 (Norma japonesa).

La norma IEC 60034-2-1, editada en el año 2007, reemplaza a la IEC 60034-2 (1996) adoptada como norma UNE. La nueva edición del año 2007 todavía no se ha adoptado como norma UNE pero probablemente se hará en breve.

Esta última edición de la norma europea presenta grandes similitudes con la norma americana, principalmente en la forma de la determinación de las pérdidas adicionales en carga y en la inclusión de nuevos procedimientos para su determinación6, procedimientos que no están incluidos en la edición de 1996.

Norma IEC 60034-2-1

Esta norma incluye varios métodos y procedimientos para la determinación del rendimiento, indicados en la tabla 1, donde se destaca la necesidad característica básica de equipamiento en cada método.

De entre todos estos métodos, hemos estudiado los siguientes:

- Método directo con medida del par, designado por la norma como preferente en potencias inferiores a 1 kW.

- Suma de pérdidas con medida del par, designado por la norma como preferente en potencias comprendidas entre 1 kW y 150 kW.

- Suma de pérdidas sin medida de par, con las pérdidas adicionales en carga asignadas.

En la aplicación de todos los métodos anteriores, la norma especifica las necesidades siguientes por lo que a precisión de las medidas se refiere:

- Precisión de los aparatos de medida: 0,2%.

- Precisión en las medidas de par: 0,2% (debe corregirse la medida del dinamómetro, si es necesario).

- Precisión en las medidas de frecuencia: 0,1%.

- Precisión en las medidas de resistencia: 0,2%.

- Precisión en las medidas de velocidad: 0,1% o 1 rpm.

- Precisión en las medidas de temperatura: 1 ºC.

En todos los ensayos donde sea necesario medir la resistencia del estator se debe proceder como sigue. Medir la resistencia entre los bornes de línea de conexión del motor y, según la conexión, la resistencia de fase será:

- Conexión en estrella:

Rfase = 0,5 Rmedida

- Conexión en triángulo:

Rfase = 1,5 Rmedida

Para determinar la temperatura de funcionamiento a la que debe referirse la resistencia, debe usarse alguno de los métodos siguientes (por orden de preferencia):

- Temperatura determinada en el ensayo de resistencia a plena carga (norma 60034-1)4.

- Temperatura medida directamente mediante sonda o termopar.

- Temperatura determinada en el ensayo de resistencia a plena carga en una máquina idéntica.

- Asumiendo la temperatura según la clase de aislamiento (Clase B = 95 ºC, Clase F = 115 ºC, Clase H = 135 ºC).

Método directo con medida del par

Mediante ensayo en carga, debe medirse:

- La potencia eléctrica absorbida (Pab).

- El par de salida (T) y la velocidad (n).

Se calculan directamente la potencia útil (Pu) y el rendimiento (?):

siendo O la velocidad en rad/s.

Nota: Si es necesario, la medida de par debe corregirse por la acción del dinamómetro, tal como se indica en el anexo A de la norma.

Suma de pérdidas con medida del par

Debe procederse según los apartados 1, 2 y 3 indicados a continuación.

- Determinación de las pérdidas constantes (Pctn).

Engloban las pérdidas en el hierro (Pfe) y las pérdidas por rozamientos + ventilación (Pfreg). Se obtienen mediante ensayo de vacío, realizado a la tensión y a la frecuencia nominal. Se calculan a partir de:

Pctn = Pab0 – Pj10 (4)

con:

Pj10 = 3 Rfase If0 2 (5)

Pab0 = potencia absorbida en el ensayo de vacío.

If0 = corriente de fase en el ensayo de vacío.

Rfase = resistencia de fase a la temperatura del ensayo de vacío.

- Determinación de las pérdidas en el hierro (Pfe) y de las pérdidas por rozamientos + ventilación (Pfreg).

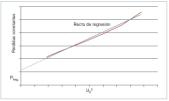

Se obtienen a partir del ensayo de vacío como mínimo a siete tensiones diferentes, incluida la tensión nominal. Se calculan las pérdidas por rozamientos + ventilación (Pfreg) representando en una gráfica las pérdidas constantes en función de la tensión aplicada en el ensayo de vacío al cuadrado (U02). Las pérdidas buscadas corresponden al punto de corte con el eje de ordenadas de la recta de regresión que se obtiene (figura 4).

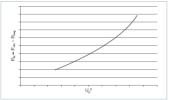

Para el cálculo de las pérdidas en el hierro (Pfe) debe representarse en primer lugar, a partir del ensayo de vacío, las pérdidas obtenidas (Pfe = Pctn – Pfreg) en función de la tensión aplicada (U0) (figura 5).

Las pérdidas en el hierro, para los diferentes puntos de carga, se obtienen a partir del cálculo de la tensión Ur utilizando la ecuación (6), donde los valores de tensión, corriente, resistencia y ángulo son los correspondientes al punto de carga en cuestión. Entrando en la figura 5 por el valor de Ur se obtienen las correspondientes pérdidas en el hierro para el punto de carga.

- Determinación de las pérdidas en carga.

Se obtienen a partir del ensayo en carga, con seis valores de carga diferente, incluida la carga nominal. Durante el ensayo, la temperatura debe ser próxima a la temperatura de referencia del motor. Se calculan las pérdidas Joule en el estator (Pj1) a partir de:

Pj1 = 3 Rfase If2 (7)

siendo Rfase la resistencia de fase a la temperatura de cada punto del ensayo e If la corriente de fase en cada punto.

Las pérdidas Joule en el rotor (Pj2) se calculan a partir de:

Pj2= (Pab– Pj1– Pfe) · s (8)

siendo Pab la potencia absorbida y s el deslizamiento para cada punto del ensayo. El deslizamiento debe corregirse a la temperatura del ensayo.

- Determinación de las pérdidas adicionales en carga.

Se calculan a partir del ensayo en carga, con la medida del par en cada uno de los puntos del ensayo. Una vez determinadas las pérdidas conocidas en cada punto, se determinan las pérdidas residuales (Pres) a partir de (9).

Pres = Pab – Pútil – Pj1 – Pj2 – Pfe – Pfreg (9)

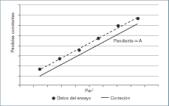

Se representan las pérdidas residuales gráficamente en función del cuadrado del par. La pendiente de la regresión lineal obtenida (A), tal como se indica en la figura 6, será el parámetro a utilizar en el cálculo de las pérdidas adicionales en carga a partir de (10), siendo T el par del punto de carga a calcular.

Pad= A · T2 (10)

Finalmente, el rendimiento se calcula a partir de la ecuación (11).

donde:

Pab = potencia absorbida.

Pérdidas = pérdidas totales

(Pj1 + Pj2 + Pfe + Pfreg + Pad).

Suma de pérdidas sin medida del par

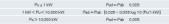

Este método resulta apropiado cuando podemos realizar el ensayo en carga pero no disponemos de medidor de par. Se calculan las pérdidas Joule, en el hierro y mecánicas, igual que en el caso anterior. Se determinan las pérdidas adicionales a plena carga en porcentaje respecto de la potencia absorbida, según las relaciones indicadas en la tabla 2, donde:

Pab = potencia absorbida

Pu = potencia útil

Pad = pérdidas adicionales a plena carga.

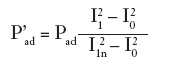

La corrección de estas pérdidas adicionales para puntos de carga diferentes del nominal (Pad’), se realiza a partir de la ecuación (12).

con:

I1 = corriente absorbida en el punto de carga.

I1n = corriente absorbida en condiciones nominales.

I0 = corriente absorbida en vacío.

La determinación de las pérdidas adicionales en carga nominales puede realizarse también a partir del método Eh-Star, o bien, a partir del método con rotor desmontado y ensayo de rotación inversa. Para su corrección a otros puntos de carga se hace también a partir de la ecuación (12).

Una vez determinadas todas las pérdidas, el rendimiento se calcula a partir de la ecuación (11), como en el método descrito anteriormente.

Resultados obtenidos

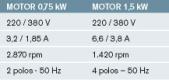

Se han realizado los ensayos especificados en la norma, para los tres métodos estudiados, en dos motores de inducción trifásicos, uno de potencia nominal 0,75 kW y otro de 1,5 kW. Los datos nominales de los dos motores se indican en la tabla 3.

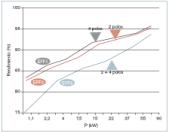

Las curvas de rendimiento en función de la fracción de potencia obtenidas para los dos motores, por los tres métodos estudiados, se presentan en la figura 7.

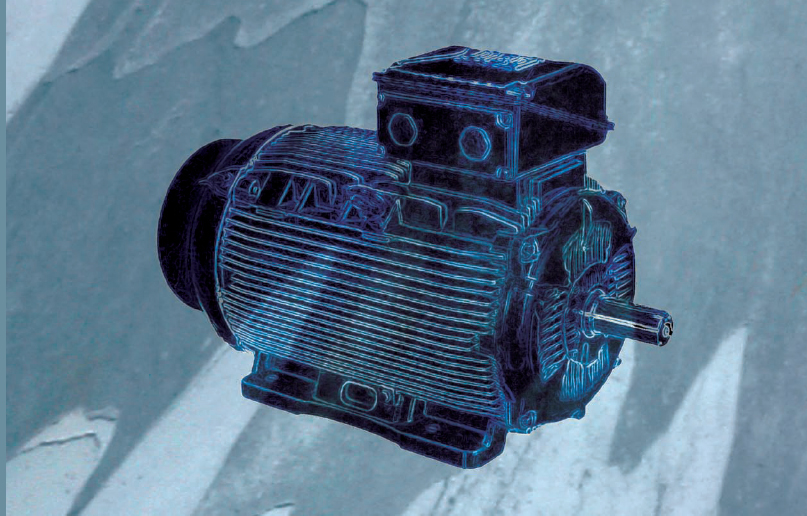

Para el punto de funcionamiento nominal, los resultados se indican en la tabla 4.

Podemos observar cómo las diferencias entre el método utilizado para la determinación del rendimiento se traducen en una variación en el punto nominal del 1,24 % en el motor de 0,75 kW y del 2,73 % en el motor de 1,5 kW. Resulta especialmente curioso observar que, en las curvas de rendimiento en función de la potencia, en el motor de 0,75 kW los valores obtenidos con el método directo son superiores al resto de métodos para todas las potencias, mientras que la tendencia es inversa en los resultados obtenidos en el motor de 1,5 kW. Probablemente, la calidad de la medida del par en estos resultados tiene una influencia apreciable en la magnitud de estas variaciones. Aun así, según la clasificación propuesta en la norma IEC 60034-30, el motor de 0,75 kW quedaría clasificado como motor IE2, mientras que el motor de 1,5 kW quedaría clasificado como motor IE1, ambos de la misma forma por los tres métodos utilizados para la determinación del rendimiento.

Conclusiones

La amplia utilización de los motores eléctricos en las aplicaciones industriales actuales justifica la importancia de considerar su rendimiento como uno de los elementos potencialmente importantes en programas de ahorro energético. La clasificación de los motores de inducción trifásicos según su rendimiento justifica la necesidad de su correcta determinación. A partir del análisis de diferentes métodos propuestos en las Normas queda de manifiesto que, según el método utilizado, los resultados obtenidos presentan diferencias significativas, debido principalmente a cómo se valoran las pérdidas adicionales en carga y al equipo de medida utilizado, siendo la medida del par la más delicada y la que requiere de una inversión económica más elevada. Parece que la determinación del rendimiento a partir de la separación de pérdidas que se obtiene con el ensayo en carga y medida del par es, actualmente, el que goza de mayor fiabilidad según la norma, especialmente para potencias medias y elevadas. Aunque el tratamiento del rendimiento presenta diferencias significativas en diferentes zonas y países, parece que tanto en la clasificación de los motores según el rendimiento, como en los métodos para su determinación, los intentos de armonización propuestos por la IEC pueden fructificar en un futuro próximo.

Referencias

- IEC 60034-2-1 “Rotating electrical machines. Part 2-1: Standard methods for determining losses and efficiency from tests (2007)”.

- IEEE 112 “Standard Test Procedure for Polyphase Induction Motors and Generators (2004)”.

- IEC 60034-30. “Rotating electrical machines. Part 30: Efficiency classes of single-speed, three-phase, cage induction motors (2008)”.

- IEC 60034-1. “Rotating electrical machines. Part 1: Rating and performance (1999)”.

- Motor Efficiency Standard. SEEEM Harmonization Initiative. www.seeem.org.

- A. Boglietti, A. Cavagnino, M .Lazzari, M. Pastorelli. “International Standards for the Induction Motor Efficiency Evaluation: a Critical Analysis of the Stray-Load Loss Determination”. IEEE Transactions on Energy Conversión, Vol. 14, October 2004.

(6)

(6)

(11)

(11)

(12)

(12)