Determinación de la criticidad de componentes de una máquina o proceso tras un análisis RCM

RESUMEN

En este documento se propone un diagrama de decisión cuyo objetivo es obtener una lista jerarquizada, según su criticidad, del conjunto de componentes de una máquina o proceso determinado susceptibles de considerarse unidades de repuesto individuales.

La estructura del diagrama se ha planteado para su aplicación después de realizar un análisis de mantenimiento centrado en la confiabilidad (RCM, por sus siglas en inglés) sobre una máquina o proceso, el cual proporciona como resultado un plan de mantenimiento nuevo (o modificado respecto del original). El hecho de encontrarse con nuevas gamas de mantenimiento requiere a su vez que sean revisadas las necesidades de disponer de los repuestos necesarios para llevarlas a cabo con éxito.

Recibido: 26 de noviembre de 2013

Aceptado: 7 de enero de 2014

ABSTRACT

This document presents a decision tree in order to obtain a hierarchical list, according to its criticality, of the components of a machine or a process, which may be considered as individual spare parts units.

The structure of this diagram has been proposed for its application after performing an reliability centered maintenance (RCM) analysis on a machine or a process, which provides as a result a new (or modified from the original) maintenance plan. The fact of meeting with new maintenance tasks requires necessities to be checked, in order to have the necessary spare parts to carry them out successfully.

Received: November 26, 2013

Accepted: January 7, 2014

Introducción

Cuando se adquiere una nueva máquina normalmente siempre se solicita al fabricante la lista de repuestos recomendados. La relación de materiales que se presenta es estándar, es decir, la misma para cada cliente que la solicita, y es habitual que se proporcione sobredimensionada para que no se diga, en caso de necesidad, que no se recomendó su adquisición. Lo cierto es que en muchas ocasiones el repuesto recomendado poco menos que sugiere tener el despiece completo de la máquina en el almacén, expuesto al deterioro por el paso de los años: nada más lejos de lo conveniente.

Sin embargo, normalmente se está obligado a seleccionar qué componentes deben ser adquiridos en función de parámetros tan poco objetivos como la intuición o la experiencia, en el mejor de los casos. Unido a esto, la limitación del presupuesto y el no poder conocer a priori la probabilidad de fallo de los componentes hace que se dispare a ciegas esperando haber dado en la diana cuando llegue el momento.

Existen métodos y disciplinas muy elaborados que requieren cantidades mucho mayores de recursos para determinar el nivel de inventario óptimo. No obstante, el objetivo de este estudio es otro: se ha intentado definir una sistemática de decisión, ágil y eficaz, para establecer el nivel de criticidad de los componentes de una máquina o proceso que son susceptibles de fallo en función de las consecuencias que provoca el no disponer de repuesto. Tener relacionados todos los potenciales repuestos implicados en el plan de mantenimiento, categorizados por criticidad facilitará posteriormente decidir entre la necesidad de disponer de stock permanente o prescindir de él, incluidos los tipos de disponibilidad intermedios entre ambos.

Niveles de criticidad

Los códigos que definen la criticidad de un elemento suelen hacer referencia a cuatro niveles, que son, desde el más crítico al menos crítico: AA, A, B y C. Toda máquina es susceptible de someterse a un análisis para determinar la criticidad de sus componentes. Del mismo modo, subiendo de nivel, el conjunto de máquinas que forman un proceso también pueden categorizarse según este criterio, aunque el modo de hacerlo no tiene nada que ver con el diagrama que se propone.

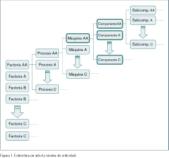

Por tanto, desde un punto de vista global, tendrá mucha más importancia un componente AA de una máquina también AA, que un componente también AA pero de una máquina A, B o C. Se podría decir que corresponde a una estructura fractal que abarca muchos niveles y que cobra importancia dentro del alcance establecido para cada caso, y que nos interesará observar solo en una pequeña parte del árbol de niveles tal como se ilustra en rojo en la figura 1.

El dueño de una multinacional con varias factorías distinguiría unas más importantes que otras. El CEO de una factoría concreta vería unos procesos más críticos que otros. Los jefes de mantenimiento de cada uno de los procesos diferenciarían máquinas críticas y no tan críticas, decidiendo así las prioridades para someterlas a un análisis de criticidad de sus componentes. Este último caso es el que nos ocupa.

Es tarea previamente necesaria según esto (y se da por realizado para la aplicación del diagrama) definir cuáles son las máquinas críticas en las que corresponde analizar la criticidad de sus componentes, enfocando de esta forma a los casos que mayor impacto provocan a la empresa por falta de repuesto con la intención de dirigir los recursos allí donde mayor rentabilidad se va a obtener.

Es conveniente remarcar que lo ideal sería analizar todos los componentes de todas las máquinas de todos los procesos.

Es obvio pensar, no obstante, que cuanto más abajo en el árbol de criticidad, menos importancia van a tener las consecuencias de la falta de repuesto. Por este motivo este tipo de estudios se centran normalmente en máquinas AA y A.

¿Por qué con RCM?

Una de las características del análisis de mantenimiento centrado en la confiabilidad (RCM) es que formula las preguntas necesarias para que, dando las respuestas adecuadamente, se analicen todos los modos de fallo de una máquina dada. Por ello,el diagrama de decisión propuesto formula las preguntas de forma afín a RCM, aplicándose a cada uno de los modos de fallo encontrados y asegurando con ello que evaluaremos la criticidad de cada componente susceptible de provocar el fallo conociendo sus consecuencias, sin que se quede uno solo fuera del análisis.

Cuando se termina un análisis RCM nos encontramos con que tenemos que volcar en nuestro GMAO un nuevo plan de mantenimiento para el activo analizado. Este plan, que no tiene por qué parecerse al anterior, requiere, entre otras acciones, de reacondicionamientos y sustituciones de sus componentes ya sea de forma cíclica (mantenimiento basado en el tiempo o preventivo) o en función de la evolución del deterioro (mantenimiento basado en la condición o predictivo). En otras ocasiones simplemente es imposible encontrar una tarea proactiva que nos permita adelantarnos al fallo y lo más rentable es dejar que falle. Desgraciadamente, es este último tipo de fallo el característico de muchos de los componentes más importantes (y caros) de una máquina. Hablamos de módulos de control numérico, autómatas, bloques electrónicos de grandes convertidores reguladores de velocidad, componentes electrónicos en general cuyos fallos se presentan de manera prácticamente aleatoria, y también de grandes motores o maquinaria rotativa de alta velocidad en general, cuyas características de funcionamiento hacen que su intervalo PF sea tan corto que en muchas ocasiones no se pueda planificar una intervención que evite una costosa reparación.

En todos los casos anteriormente descritos debemos valorar la necesidad de disponer de un repuesto en un tiempo determinado que puede llegar a ser inmediato -stock permanente-, en función de las consecuencias que provoque sobre nuestra máquina o proceso el no disponer de él.

Hay que tener presente en todo momento el significado de las consecuencias que se van a valorar en el diagrama de decisión. En un análisis RCM se toman decisiones respecto a qué tarea de mantenimiento es la más apropiada en función de las consecuencias del fallo. En el diagrama propuesto, en el que lo que se pretende es determinar la criticidad del componente, partimos de un escenario en el que el fallo ya se ha producido y lo que se debe valorar son las consecuencias de permanecer en situación de avería por no tener el repuesto necesario durante un tiempo determinado.

Por tanto, muy importante: hay que diferenciar entre las consecuencias de un fallo y las consecuencias de la falta de repuesto del componente fallado.

Como ejemplo de lo dicho, en la imagen que muestra la figura 2 las consecuencias del pinchazo (fallo) son en el mejor de los casos la pérdida de tiempo que supone el cambio de rueda. Sin embargo, las consecuencias de no haber tenido rueda de repuesto habrían significado directamente el abandono de la prueba. ¿Se puede considerar que la rueda de repuesto es un componente crítico en este caso? Desde luego que sí. ¿Y la lámpara del intermitente derecho? Evidentemente no.

El diagrama de decisión

El diagrama de decisión (figura 3) ofrece como resultado una lista de los componentes de una determinada máquina o proceso, codificándolos en cuatro niveles de criticidad. Como ya se ha dicho anteriormente, el diagrama está planteado para aplicarlo sobre cada uno de los modos de fallo obtenidos en un análisis RCM a partir de la información asociada a cada uno de ellos en cuanto a sus efectos, consecuencias y tareas de mantenimiento seleccionadas, por lo que las preguntas están formuladas en el mismo estilo. Por este motivo, las personas más adecuadas para responderlas son las que han sido integrantes del equipo de análisis RCM correspondiente, guiadas por su facilitador. Y resulta conveniente que su aplicación se haga posteriormente a la finalización del análisis, como etapa adicional.

Con esa codificación se estará en condiciones de, combinándola posteriormente con una matriz de factores de tipo estratégico como el precio y el plazo de suministro o reparación, decidir qué tipo de disponibilidad es la adecuada para definir el mejor nivel de servicio y el inventario:

1. Repuesto siempre disponible en el propio almacén.

2. Repuesto siempre disponible en almacén del suministrador.

3. Permitido stock 0 durante su reparación.

4. Sin necesidad de repuesto, etc.

¿Se compromete la seguridad a un nivel no tolerable durante el tiempo sin repuesto?

Hoy en día las empresas están claramente potenciando la seguridad de las personas y el respeto al medio ambiente. El objetivo es crear una cultura en este sentido, pero, no nos engañemos, no se trata de un arrebato de filantropía por parte del empresario, sino de una cuestión puramente económica. Sencillamente, los costes de los accidentes laborales o desastres medioambientales son mayores que las inversiones necesarias para prevenirlos. Por fortuna, todos nos aprovechamos de ello: las empresas ganan y los trabajadores y la sociedad en general, también. Tan fuerte es la evidencia de este hecho que seguridad y medio ambiente han pasado de ser una prioridad a convertirse en un valor intrínseco a las compañías. Las prioridades cambian, los valores permanecen.

Por tanto, la primera pregunta planteada en el diagrama de criticidad es, precisamente, si prescindir de un componente en caso de que falle puede provocar en el tiempo perjuicios para la seguridad de las personas o el medio ambiente.

¿Se incrementan los costes operacionales durante el tiempo sin repuesto?

Una vez evaluada la implicación de la seguridad en la ausencia de repuesto, la siguiente prioridad es evaluar los costes operacionales. Los mayores costes operacionales residen en las paradas largas no deseadas de las instalaciones productivas. El objetivo, por tanto, es detectar aquellos componentes que mayores pérdidas de producción van a provocar en caso de que sea necesaria su sustitución y no hay repuesto disponible y poner en la balanza si estas pérdidas son mayores que el coste de disponer de él en un determinado tiempo y en un determinado número.

¿Propone RCM una tarea de sustitución o reacondicionamiento cíclico?

En la medida en que se sea capaz de adelantarse al fallo del componente será más fácil planificar la adquisición del elemento para asegurar que estará disponible a pie de máquina llegado el momento y evitar así la parada de instalación más allá de lo estrictamente necesario. Por esta razón en este punto se plantean preguntas sobre el tipo de mantenimiento proactivo que se es capaz de aplicar al modo de fallo.

Es necesario conocer los plazos de suministro de los repuestos para poder situar cada uno en el estado de importancia que le corresponde enfrentando esta información con la probabilidad de anticiparnos a su necesidad. Para ello se necesita contar con el personal del departamento de compras, implicándolo en el desarrollo del análisis y haciéndolo partícipe de los resultados.

El componente será menos crítico (de cara a disponer de repuesto) si el tiempo que pasa entre dos tareas de sustitución o reacondicionamiento del mismo es suficiente para solicitar su adquisición y tenerlo en planta antes de que expire.

¿Propone RCM una tarea a condición?

RCM establece que es suficiente con el tiempo equivalente a la mitad del intervalo PF para programar la intervención en el componente que se va deteriorando, incluyendo la planificación de todos los recursos necesarios de mano de obra y materiales. En este caso, el componente será menos crítico si durante ese período de planificación también es posible solicitar la compra y recepcionar el repuesto necesario.

Conclusiones

El diagrama de decisión propuesto representa un método sistemático y riguroso para asignar un orden de criticidad a los componentes de una máquina, según las consecuencias que esta sufre mientras el componente en cuestión no es restituido.

La estructura generada en el diagrama es una herramienta que facilita la toma de decisiones y permite focalizar el esfuerzo y los recursos, en función de las consecuencias de la falta de repuesto. Contrastando la criticidad obtenida de cada componente con factores como su precio o disponibilidad en el mercado, se estará en condiciones de definir la política más adecuada de nivel de servicio o inventario para cada elemento analizado.

Agradecimientos

Agradezco la colaboración de Sergio Lorenzo, Miguel Gutiérrez y José Manuel Tomás Buleo, que ocupan diferentes puestos de responsabilidad en el ámbito del mantenimiento en ArcelorMittal Sagunto, por sus valiosas aportaciones para llegar a la forma final del diagrama de criticidad propuesto.

Bibliografía

Moubray J (2004). RCM2 Mantenimiento Basado en Confiabilidad. Aladon. ISBN 09539603-2-3