Control de calidad en una pequeña empresa de fabricación metálica para el sector del automóvil

RESUMEN

En la era de la calidad total en todos los sectores de la actividad se debe intentar lograr ser más competitivos a nivel industrial. Así lo pretende la empresa objeto de este trabajo, que se centra en una de las actividades que conforman el sector industrial como es la fabricación metálica. El trabajo se enmarca en una empresa de capital español y con casi 70 años de historia, que ha debido modernizarse a lo largo de todos estos años tanto en lo estructural como en lo tocante a sus recursos (técnicos y humanos) para poder adaptarse a la coyuntura industrial y los requerimientos del cliente. Esta capacidad de adaptación hace posible el poder afrontar nuevos, pudiendo, para superar las trabas de cada momento, diversificar la actividad y nuestros sectores objetivo (automóvil, naval y eólico principalmente), pero sin perder nuestros valores, cumpliendo así los estándares de calidad que nos exigimos.

El objetivo de este artículo es mostrar un método para llevar a cabo uno de los más importantes objetivos estratégicos, como es el control total de la calidad durante el proceso de fabricación, describiendo parte del know-how de la empresa y aplicándolo en particular a uno de los sectores industriales en que está especializada: la fabricación de carrocerías y vehículos especiales. Se desarrollará el artículo tomando como ejemplo la fabricación de uno de los múltiples productos que se pueden elaborar en chapa metálica en la empresa: concretamente, parte de una carrocería.

Recibido: 10 de marzo de 2011

Aceptado: 6 de marzo de 2012

Palabras clave

Ensamblajes, empresas, control de calidad, fabricación, automóvil

ABSTRACT

In the era of total quality in every industrial sectors we must try to be more competitive at an industrial level as expected of us at Talleres Doval, specifically with regard to the activities that make up the industrial sector, of which metal fabrication is a part. A company like ours, a Spanish company with almost 70 years of history, has needed to modernize itself throughout these 70 years, both structurally and in its use of resources, technical and human, in order to adapt to the industrial situation and the requirements of the customer. Part of this ability to adapt makes it possible to confront new challenges. Thus we can overcome the obstacles of every moment and diversify activity and our target sectors (mainly automotive, naval and wind power), but without compromising our values in meeting the quality standards that we set for ourselves.

The object of this article is to demonstrate our method of carrying out one of our strategic objectives, namely, total control over the manufacturing process, and, in so doing, show part of our knowhow, applying it in particular to one of the industrial sectors in which we specialize: the manufacture of bodyworks and special vehicles. The article will unfold with the example of the manufacture of one of the many sheet metal products that can be made in our company, namely, part of a bodywork.

Received: March 10, 2011

Accepted: March 6, 2012

Keywords

Assembly, companies, quality control, manufacturing, automobile

El proceso de control de calidad y su implementación

El proceso de control de calidad que hemos desarrollado consiste en la verificación dimensional y control de ensamblaje de productos manufacturados y se puede aplicar en cualquier ámbito del sector siderometalúrgico para la fabricación y montaje de todo tipo de piezas en acero al carbono, acero inoxidable, aleados especiales del acero, aluminio y diversos tipos de plásticos.

Nuestro proceso de control de calidad tiene la peculiaridad de estar implantado a lo largo de todo el proceso productivo y tiene como fin minimizar la probabilidad de aparición de errores o defectos en la realización y montaje de piezas, así como llevar un correcto control dimensional del ensamblaje de los diferentes componentes.

Su importancia radica en que pese a que el montaje del producto se realiza de forma manual, el control dimensional del mismo se asocia a las distintas etapas en la fabricación de las piezas, que se realizan de forma automatizada. Esta situación es la que se da en la mayoría de empresas de corte y conformado de chapa que trabajan para el sector manufacturero en el que hay máquinas de corte por láser, punzonadoras, plegadoras o paneladoras con CNC, etc., como es nuestro caso.

El procedimiento que se define es un sistema de autocontrol en el que cada operario que interviene en el proceso productivo puede saber si lo que está realizando o fabricando en ese momento se ajusta completamente a los parámetros establecidos en la etapa de diseño y/o requeridos por el cliente o, por el contrario, se está produciendo un error o defecto. En tal caso, debe actuar y avisar a la persona responsable para que ese fallo pueda ser investigado, poder corregirlo y detectar su origen para adoptar medidas futuras.

El desarrollo y evolución de este proceso de control involucra a todo el sistema productivo de la empresa desde las primeras etapas de diseño hasta el ensamblado final de los componentes, obligando a todas las personas implicadas en él a hacer buena la máxima de que “la calidad es tarea de todos” para lograr la calidad total tal como la definía K. Ishikawa, como una “filosofía, cultura, estrategia o estilo de gerencia de una empresa según la cual todas las personas en la misma estudian, practican, participan y fomentan la mejora continua de la calidad” (Gómez González, 2002).

De cara a la mejor comprensión de este artículo se describirá primero el proceso global de manufactura de la empresa y, posteriormente, se detallará cada etapa del proceso productivo, apoyándose en la aplicación de nuestro proceso de control de calidad global en la fabricación de parte de una carrocería con las figuras explicativas del texto que les acompaña.

Proceso productivo de manufactura metálica

Para lograr los preceptos de calidad total, el proceso de fabricación se inicia en el diseño de las piezas que componen el conjunto y desde esta primera etapa de la cadena productiva se fijarán los estándares de calidad que cumplir en todas las etapas de la producción. Las fases del proceso productivo en nuestra empresa se reflejan en el diagrama de flujo de la figura 1.

El proceso de verificación dimensional y control del ensamblaje de nuestro sistema de calidad comienza en la primera etapa de la fabricación del producto, de la carrocería en el caso de nuestro ejemplo, es decir, en el diseño. Es en esta fase en la que se establecen las guías o marcas en forma de orificios de diversas formas y tamaños en el boceto del prototipo y que se realizarán posteriormente en la siguiente fase, durante el corte, cuando las piezas que conforman el producto todavía se encuentran en un formato de chapa en plano.

Una vez que cada pieza pasa por cada una de las fases del proceso productivo, representado en la figura 1, y antes de ser ensamblada con el resto de piezas que constituyen el conjunto o producto final (la carrocería), se verifica que cada uno de los orificios realizados ocupa su lugar específico atribuido en el diseño de la pieza ajustándose a los parámetros y tolerancias definidas en la primera fase.

En el diseño de las distintas piezas que forman un conjunto se habrá previsto que los distintos taladros realizados en cada una de las partes que conformarán la carrocería tengan su correspondiente orificio en la pieza o piezas a las que va a ir unida, haciendo coincidentes sus centros en las diversas caras en contacto.

En la fase de ensamblaje de las distintas piezas que forman el producto final (la carrocería), la total coincidencia o no de estos centros, dentro de las tolerancias impuestas de antemano, nos indicarían la correcta o incorrecta situación dimensional de todas las piezas.

El diagrama de flujo completo del proceso de fabricación de la carrocería (o producto en general), se representa en la figura 2.

Diseño del producto

El proceso de verificación dimensional y control de ensamblaje se inicia en las eta-pas de diseño del producto.

Una vez que el cliente define las necesidades de su producto y todos los parámetros que debe cumplir (dimensiones, tolerancias, puntos de apoyo de elementos, etc.), se inicia el desarrollo de las distintas piezas que van a componer el producto final en el departamento de diseño.

Realizado el diseño 3D de todos los componentes se simula el ensamblaje de los mismos con el fin de verificar que no existen interferencias para su montaje y que el conjunto diseñado cumple con las especificaciones del cliente.

En la figura 3, a modo de ejemplo, se puede ver el diseño de la cabina de un vehículo industrial en 3D, el detalle de una de las piezas y la comprobación de ensamblaje de la misma a la carrocería a la que pertenece.

Es en este punto cuando el departamento de diseño tiene un papel crucial en el proceso de verificación dimensional y control de ensamblaje.

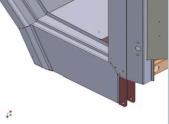

Observando la pieza de la figura 4, se pueden apreciar unos pequeños agujeros (de diferentes diámetros según necesidades) que se mecanizan en la misma así como en las piezas a las que se ensambla, de tal forma que la pieza en cuestión queda definida en una posición única.

Es decir, la simulación del ensamblaje en la etapa de diseño hace que una vez fabricada la pieza sólo pueda ser montada con la que le corresponde. Dicha concordancia es verificada con la coincidencia de los orificios o guías simulados en la concepción de la pieza.

En la figura 4 se pueden ver cuatro orificios realizados en la pieza plegada; los dos superiores coinciden con los agujeros de otra pieza, y los dos que hay en el lateral izquierdo coinciden con los dos señalados de la figura anexa que se ha puesto a modo de ejemplo.

Cuando las piezas se ensamblan correctamente los agujeros de esas dos partes quedan fijados exactamente en la misma posición y, por tanto, definen una posición única de montaje.

En la figura 6, que pertenece a la zona de ensamblaje de las piezas que se han tomado como ejemplo, se pueden apreciar numerosos agujeros que se realizan en el diseño 3D; son los taladros de verificación dimensional y control de ensamblaje.

Diseñados los conjuntos y todos sus componentes según el proceso descrito, todos ellos adquieren un carácter único, ya que sólo les corresponde una posición en exclusiva dentro del conjunto.

Diseñada la cabina en 3D, y practicados esos agujeros de control en las piezas que la conforman, se realizan los desarrollos de las mismas para pasarlas a 2D. Este proceso igualmente se realiza con el propio software de diseño 3D.

Corte y conformado de piezas

Realizado el desarrollo en 2D de cada una de las piezas, este se incorpora al pro-grama de control numérico para la ejecución del corte en la máquina láser correspondiente. Dicha máquina reproducirá en la chapa exactamente la pieza tal como se refleja en el plano.

Se puede dar el caso de que el desarrollo 2D de dos piezas sea el mismo (por ejemplo, en el caso de una pieza que se monte en el lado izquierdo de la carrocería y su simétrica en el lado derecho). Es en esta situación en la que la verificación dimensional y de ensamblaje adquiere mayor importancia.

En ocasiones como las que se acaba de plantear es en la fase de mecanizado, generalmente en el plegado de la chapa, el momento en el que una perfecta definición de los agujeros de control es lo que hace imposible colocar una pieza izquierda en el lado derecho por dos razones:

1ª. El plegado de la chapa solo puede tener una mano. Esto puede verse perfectamente fijándose en la figura 7, de manera que el plegado de la chapa tiene que ser en la dirección derecha ya que los pequeños orificios de control indican al operario que la pieza no es simétrica respecto de su eje transversal (lo sería si no se hubiesen practicado los taladros guía).

2ª. Una vez plegada, la pieza solo puede ser ensamblada en el lado correcto debido a la asimetría de los orificios de control.

Con ello se ve la doble importancia que tiene el diseño de dichos agujeros de control de ensamblaje. Por un lado, definen la posición espacial de la pieza respecto a las que se ensamblan y, por otro, le da un carácter único a la pieza que hace que solo pueda ser montada en el lugar donde coincidan los taladros, evitando errores de intercambio de piezas.

Montaje de las piezas

Los orificios de control facilitan mucho las cosas a la hora del ensamblaje. En esta fase se aprovechan los mismos para colocar remaches y fijar el conjunto, de tal forma que el ensamblaje completo prácticamente se podría montar con remaches, sin utilizar ningún tipo de soldadura ni otros tipos de unión.

Montado un subconjunto o el con-junto final colocando los remaches de control, se sueldan las piezas y, a continuación, se eliminan prácticamente la totalidad de los remaches rellenando el taladro con soldadura si el acabado final o las especificaciones del cliente lo requieren, para, por ejemplo, ser posteriormente pintado y rematado.

El ensamblaje es la fase del proceso productivo en la que mayor probabilidad de cometer errores existe porque es donde más interviene el factor humano. Sin embargo, el montaje de las distintas piezas que va definiendo el conjunto, teniendo en cuenta el proceso de control de verificación dimensional y control de ensamblaje minimiza o elimina en su totalidad el error humano.

Si los agujeros de control no encajasen, nos indicarían que se ha producido un error en algún momento del proceso. Ante este problema cabrían varias posibles causas:

1. Lo más probable es que la pieza estuviese mal identificada y no fuera la que corresponde al lugar que ocupa; por tanto, la solución es inmediata cogiendo la que corresponde.

2. El plegado de las piezas (o transformación de la pieza en 3D) tiene leves desviaciones: en este caso habría que pro-ceder a subsanar el error en la programación con el software de plegado o revisión del utillaje de plegado usado.

3. La última posibilidad, menos probable, es que el corte de la pieza en 2D no esté bien elaborada, con lo que la solución sería la misma que en la opción anterior, es decir, reprogramar el corte en 2D.

La detección en tiempo real de cualquier problema durante el proceso productivo es donde radica la importancia de este procedimiento, ya que no se tiene que esperar a un punto de inspección de control de calidad final para saber que algo ha fallado entre dos puntos de inspección.

Este tipo de proceso, unido a la utilización de moldes en el montaje de las piezas, hace que no haya equivocaciones de ensamblado y no existan desviaciones dimensionales en los montajes finales, garantizando que el conjunto final se encuentre siempre dentro de los parámetros exigidos por los requerimientos del cliente y el nivel de rechazos por producto no conforme sea mínimo o prácticamente inexistente.

Otro punto importante a la hora de utilizar estos agujeros de ensamblaje y fijarlos con remaches mientras duran las operaciones de soldadura es el factor minimizador de los desvíos dimensionales causados por el calentamiento del acero (u otro material utilizado), más acusados cuanto más fina es la chapa que soldar, puesto que dotan de cierta rigidez a la estructura.

Precisamente por este motivo, aparte del de situar en el lugar correcto las piezas de un conjunto o ensamblaje, cuando la chapa que soldar tiene un espesor importante, el departamento de diseño, en vez de practicar agujeros de control para remaches, proyecta agujeros de mayor tamaño, frecuentemente rectangulares, denominados internamente chavetas, que encajan con salientes de la pieza que se va a ensamblar como se puede ver en la figura 8.

El correcto dimensionamiento y número de estas chavetas proporcionan una rigidez extraordinaria a la estructura tanto en su acabado final como en el proceso de soldadura y, a su vez, posicionan las piezas por ensamblar correctamente, minimizando las desviaciones dimensionales y haciendo, como antes, que las piezas tengan una posición única.

Puede verse reflejado como ejemplo, en la figura 8, en el que el cartabón más grande y exterior va en la posición central, mientras que los pequeños solo hay forma de hacerlos encajar en las chavetas laterales, con lo que prácticamente un plano de montaje con el dibujo de la figura es suficiente para saber montar el conjunto, identificando cómo y dónde se sitúa cada pieza.

Conclusiones: mejoras en la fabricación metálica

En la situación actual de grave crisis global debemos ser capaces de ofrecer productos de calidad para poder salvar los obstáculos económicos, y más teniendo en cuenta que nuestra empresa pertenece a ese 99,1% de las empresas manufactureras de la UE-25 que son pymes, que el 45,5% del valor añadido en manufacturas de la UE25 se produce en pymes y que el 57,7% de las personas ocupadas en manufactureras de la UE-25 trabajan en pymes, el 74% en el caso de España (Trullén, 2006).

Por todo lo anterior los sistemas de producción en empresas sin tantos recursos como las grandes deben ser innovadores y de calidad de manera que la adaptabilidad a la coyuntura económica sea posible pudiendo así poder diversificar el sector de aplicación de los productos.

El método de trabajo expuesto anteriormente desarrolla un sistema de control de calidad que aplicamos en todos nuestros trabajos independientemente del sector para el que trabajemos aunque se aplique de forma más adecuada al sector del automóvil por la cantidad de piezas que conforman una carrocería.

El sistema es de ideal aplicación en casos como el de nuestra empresa en que los medios no son comparables con las grandes empresas españolas y extranjeras para lograr una mejora continua dentro de nuestros procesos y una mayor competitividad dentro del sector.

La eficacia de nuestro sistema de control se traduce en un ahorro de costes a) en tiempo y b) en materia prima, ya que menos piezas defectuosas requieren de menos material por posibles errores que podrían darse en otras situaciones. Nuestro sistema de control, innovador en su concepción y aplicación, hace que la eficacia y eficiencia de nuestro proceso productivo se traduzca en una ventaja competitiva de cara al servicio ofrecido a nuestros clientes.

Bibliografía

Ferdows K, De Meyer A (1990). Lasting Improvements in Manufacturing Performance: In Search of a New Theory. Journal of Operations Management.

Gómez González S (2002.) Control de calidad en fabricación mecánica. Editorial Técnica.

Trullén Thomas, J. (2006). Distritos industriales marshallianos y sistemas locales de gran empresa en el diseño de una nueva estrategia territorial para el crecimiento de la productividad en la economía española. Economía industrial. Ministerio de Industria, Turismo y Comercio.