Comportamiento a ‘creep’ de la aleación AZ-91 e influencia del compuesto intermetálico Al12Mg17

Behaviour to creep of alloy AZ-91 and influence of intermetal compound Al12 Mg17

Resumen

Las aleaciones de magnesio, debido a la excelente relación entre sus características mecánicas y su peso, han despertado un gran interés, fundamentalmente en el sector de automoción. La aleación AZ91 es muy utilizada, aunque sus características mecánicas son limitadas. En este trabajo se ha estudiado la mejora de estas características mecánicas y la dificultad que tiene para soportar la termofluencia o creep por encima de 150 ºC. Por otro lado, las conclusiones obtenidas en este artículo muestran que el compuesto intermetálico Al12Mg17 formado en esta aleación, lejos de beneficiarla, empeora el comportamiento a creep y aumenta su fragilidad. Con el objeto de mejorar dichas propiedades, se ha comprobado que ciertas cantidades de antimonio (0,5%) y de silicio (0,5%) en la aleación AZ-91 mejoran el comportamiento a fluencia o creep a 150 ºC de esta aleación. Esto no se puede asegurar por encima de 200 ºC. Por lo queda demostrado que la temperatura de trabajo de la aleación AZ-91 no debe superar los 150 ºC para conservar unas propiedades mecánicas aceptables.

Palabras clave

Diagramas de equilibrio, elementos aleantes Al, Zn, Si, características mecánicas, magnesio, termofluencia.

Abstract

Magnesium alloys, due to the excellent relationship between their mechanical properties and weight, have aroused great interest, mainly in the automotive sector. The AZ91 alloy is widely used, but their mechanical properties are limited. In this paper we study the improvement of these characteristics and the difficulty to withstand creep or creep above 150 ºC. On the other hand, the conclusions obtained in this article, show that the intermetallic compound Al12Mg17 formed by this alloy, far from benefiting it, significantly damages its mechanical properties. In order to improve these properties, it has been found that certain amounts of antimony (0.5%) and silicon (0.5%) in AZ-91 alloy improve the creep tests at 150 ºC of this alloy. This cannot be guaranteed above 200 ºC. It has been shown that the working temperature of the AZ-91 alloy should not exceed 150 ºC to maintain acceptable mechanical properties.

Keywords

Equilibrium diagrams, magnesium alloy elements Al, Zn, Si, mechanical characteristics, magnesium, creep.

Recibido / received: 20.07.2017. Aceptado / accepted: 16.02.2018.

Introducción

Este artículo tiene por finalidad estudiar y caracterizar las aleaciones de magnesio, especialmente la AZ91, que es la de uso más generalizado. Se explica la problemática del magnesio y sus aleaciones y sus posibles mejoras para su utilización.

El magnesio es un elemento metálico que se descubrió y aisló tarde (a principios del siglo XIX). Aunque se ha considerado en ocasiones un metal estratégico, su empleo ha sido muy alternante en el tiempo. Sin embargo, en los últimos 30 años está generando un gran interés, fundamentalmente en la industria aeronáutica y en la automoción, y debido en gran medida a su alta relación resistencia/densidad. La industria del automóvil está sometida a una trepidante competencia, lo que la obliga a una constante innovación, y entre sus muchos objetivos están el máximo aprovechamiento del espacio y la reducción del peso.

Varios estudios, entre ellos los de Muñoz Marza et al. (2010), relacionan la reducción de peso con el consumo de combustible, por lo que se puede considerar que por cada 100 kg de reducción de peso en un utilitario medio, se reduce el consumo entre un 5% y un 7% en su vida útil. No obstante, el magnesio es un elemento muy reactivo, en forma de polvo, y en contacto con el agua, genera hidrógeno, que es deflagrante. También nuevas formas de procesado como el moldeado tixotrópico y distintos tratamientos de precipitación y maduración han contribuido a la mejora general de estas aleaciones.

Las aleaciones de magnesio, debido a la baja densidad que tiene este metal, (1,738 gr/cm3), presentan la mejor relación de todas las aleaciones metálicas existentes, entre sus características mecánicas y su peso.

Por otro lado, gran parte de la información sobre la estructura cristalina y las propiedades termodinámicas del magnesio puro son el resultado de la evaluación realizada por autores como Okamoto (1988). La estructura cristalina del magnesio puro a presión atmosférica es hexagonal compacta. El cristal elemental, sus ejes principales y algunos planos cristalográficos se muestran en la figuras 1a y 1b. Auto-res como Pérez-Albuerne et al. (1966) consideraban que podría existir una fase doble hexagonal compacta según sus datos de rayos X y a los datos de resistividad eléctrica de Stager y Drickamer (1963). Sin embargo, no hay confirmación de la existencia del magnesio II hasta la fecha. Las características importantes del magnesio, así como

sus parámetros, han sido evaluados

por varios investigadores, como Stager

et al. (1963), Ievinset al (1938), Raynor

(1940) y Busk (1950).

En cuanto a las propiedades térmicas

del magnesio puro, se puede decir

que la expansión térmica para el rango

de temperatura de 0 a 55 ºC se ajusta

al promedio observado por Okamoto

(1988) y Busk (1950).

Los procesos de precipitación en las

aleaciones de magnesio son complejos

según autores como Polmear (1995), y

una característica común a casi todas

es que la etapa que implica la formación

del precipitado tenga red hexagonal

coherente con la red del magnesio.

Respecto a las propiedades de tracción

del magnesio puro, hay que destacar

que el magnesio al cristalizar en

red hexagonal compacta, presenta muy

pocos sistemas de deslizamiento, por

lo que se comporta como un material

frágil.

Metales y aleaciones

Los metales puros no tienen gran interés

industrial. Desde el punto de vista

tecnológico mejoran mucho sus características

al alearlos, además con solo

dos componentes, modificando su porcentaje,

se consiguen aleaciones muy

diferentes.

Por otra parte, el magnesio puro

mecánicamente tiene bajas características

y es muy frágil. Si se alea convenientemente

mejoran notablemente estos

aspectos, por lo que se obtiene una

excelente relación resistencia-densidad

que lo hace muy apto en sectores como

el de la automoción y el aeroespacial.

Elementos aleantes

El magnesio puro obtenido por reducción

térmica o por electrólisis posee

distintos niveles de pureza pero carece

de uso estructural en el campo de la ingeniería.

Para darle un papel relevante

se alea con otros elementos como Al,

Zn, Mn, Si, Ca, Sr, Ag, Li, Cu, tierras

raras, etc., por lo que mejoran mucho

sus características.

Los elementos que se alean con el

magnesio se seleccionan en función

de las características que deba tener la

aleación, ya que unos le proporcionan

resistencia, otros ductilidad, otros mejoran

el comportamiento al creep, etc.

Los más comúnmente empleados se

detallan a continuación: aluminio (Al),

zinc (Zn), manganeso (Mn), silicio (Si),

calcio (Ca), estroncio (Sr), antimonio

(Sb), circonio (Zr), plata (Ag), litio (Li),

cobre (Cu), berilio (Be) e itrio (Y).

Por otro lado, hay que hablar de las

impurezas en las aleaciones de magnesio.

La calidad de una aleación depende

en gran medida de los elementos

aleantes y de su pureza. El níquel (Ni)

y el hierro (Fe) son impurezas muy

perjudiciales, ya que empeoran notablemente

la resistencia a la corrosión.

El contenido de (Ni) está limitado al

0,002% según la norma ASTM B 94.

El contenido de (Fe) se limita al 0,01%,

aunque en aleaciones de alta resistencia

a la corrosión el contenido del hierro

máximo no debe superar el 0,005%

según la citada norma.

Compuestos intermetálicos

Muchos autores como Polmear (1995),

Srinivasan et al. (2013) y Luo y Pekguleryuz

(1994) hablan de la importancia

de los compuestos intermetálicos en

las propiedades mecánicas de las distintas

aleaciones. Sin duda, los compuestos

intermetálicos tienen un papel

extraordinariamente importante en

las aleaciones metálicas, al margen de

las de magnesio que ocupan este texto,

se podría citar el carburo de hierro

(Fe3C) o cementita, que forma parte las

aleaciones Fe-C (aceros y fundiciones)

y que tienen una enorme trascendencia

tanto tecnológica como industrialmente.

Los compuestos intermetálicos

se dan por la unión entre metales o de

estos con metaloides, pero la unión

debe tener carácter metálico. Su enlace

es una mezcla de iónico, covalente

y metálico y sus propiedades estarán

muy influenciadas por el tipo de enlace

predominante. Estos compuestos

se dan para una concentración determinada

o predominan en intervalos

de concentración muy pequeños. Sus

temperaturas de fusión suelen ser más

elevadas que las de los elementos que

los forman, de ahí su gran estabilidad,

son duros y mejoran la resistencia de

las aleaciones, aunque contribuyen a su

fragilidad.

En la tabla 1 se pueden observar algunos

compuestos intermetálicos muy

habituales formados entre el magnesio

y los elementos con los que se suele

alear.

Los compuestos intermetálicos mejoran

la capacidad mecánica de la aleación, aumentando la resistencia a tracción, su dureza y resistencia al desgaste, aunque esto sea a costa de disminuir su tenacidad y capacidad de deformación. Los que tienen temperaturas de fusión más elevadas, mejoran sustancialmente la resistencia a termofluencia o creep. En el caso de la aleación AZ91, se forma un compuesto intermetálico muy particular, el Al12Mg17, que solidifica a una temperatura muy baja, de 437 ºC. La temperatura de solidificación del Mg es de 650 ºC y la del Al, 660 ºC. Además, cristaliza en red c.c., que es incoherente con la red hexagonal compacta del magnesio, y al situarse en el plano basal (0001), genera una discontinuidad importante en la microestructura.

Este compuesto intermetálico, aunque conserva cierta dureza por encima de los 200 ºC, está formado por 29 átomos, y al observar el diagrama de equilibrio típico Al-Mg se puede ver que modifica su composición estequiomé

trica. Inicia su formación a 437 ºC con un 62,5% de Mg, y finaliza a 100 ºC con un porcentaje de Mg del 60%, lo que indica que no es muy estable químicamente.

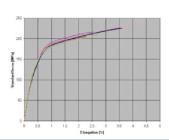

Si a la aleación AZ91 se le añade 0,5% de antimonio (Sb) y 0,5% de silicio (Si), se forman los compuestos Mg3Sb y Mg2Si. Los ensayos de creepa 150 ºC muestran una clara mejoría, con relación a la propia aleación AZ91, según Srinivasan et al (2013). Esta mejoría, sin embargo, no persiste por encima de 200 ºC (Figs. 2a y 2b).

El compuesto intermetálico Al12Mg17 es muy típico en la aleación AZ91, su temperatura de fusión, 437 ºC, es relativamente baja y aunque mejora ligeramente las características mecánicas, dado su gran tamaño y su red c.c., no es coherente con la matriz de la aleación y acentúa mucho la fragilidad según Luo y Pekguleryuz (1994).

El moldeo tixotrópico denominado también inyección semisólida, según autores como Fan et al. (1998) y Carnahan (1994), mejora las características mecánicas de estas aleaciones.

Otro de los aspectos que influye mucho en las aleaciones de magnesio es el tipo de enfriamiento de la aleación, según Coca y Rosique (1985).

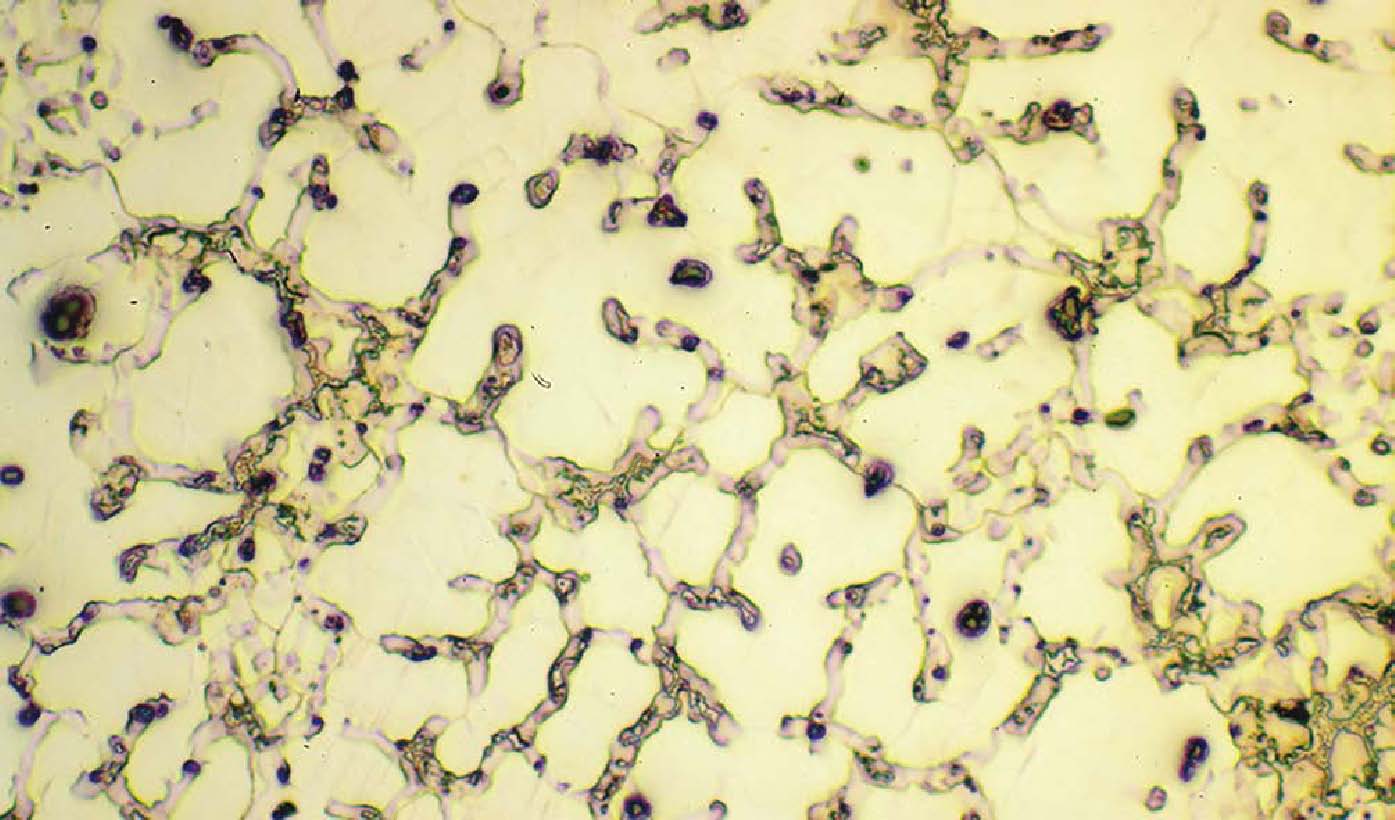

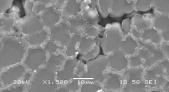

Un enfriamiento rápido genera un grano muy pequeño (Fig. 3a y 3b).

Ensayos y análisis de la aleación AZ-91

Medida del tamaño de grano

Es importante destacar la influencia que la velocidad de enfriamiento ejerce sobre el tamaño del grano. Esta velocidad va a depender del proceso de moldeo. En las figuras 4a y 4b se observan dos probetas obtenidas mediante moldeo en arena (enfriamiento lento) y mediante moldeo en coquilla metálica (enfriamiento rápido).

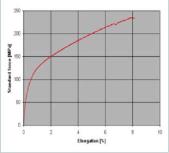

Características mecánicas según el tamaño de grano

Se realizaron ensayos de tracción y de dureza a las probetas anteriores. La aleación más resistente será también más dura, y con menos capacidad de deformación. Como se puede observar en la figura 5a, el límite elástico de la aleación AZ91 con enfriamiento lento llega hasta 115 MPa, mientras que la que se enfrió más rápidamente con grano muy fino tiene un límite elástico de 175 Mpa, según la figura 5b. La figura 5c muestra varios ensayos de tracción sobre probetas obtenidas con enfriamiento rápido (moldeado a presión en coquilla metálica) y sometidas a distintos tratamientos T6. Se puede observar que apenas se modifica la resistencia de esta aleación.

Ensayo de dureza Vickers

En la figura 6a y en la figura 6b se pueden observar las microfotografías de los ensayos Vickers realizados según Norma UNE-EN ISO 4516; 2002 en aleaciones AZ91, para un enfriamiento lento (huella grande) y para un enfriamiento rápido (huella pequeña). Estos ensayos han sido realizados en la Universidad de Burgos con un microdurómetro modelo MXT-70 siguiendo las condiciones experimentales que marca la norma UNE-EN ISO 4516.

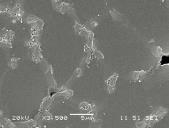

Microscopía electrónica

La microestructura ha sido analizada en microscopía electrónica para la aleación AZ-91 con y sin maduración según se observa en las figuras de la 7a y 7b. Se han comparado dos muestras: una con un tratamiento térmico de envejecimiento en el que se ha tenido que producir esa transformación que se observaba entre 120 ºC y 170 ºC, y otra muestra sin tratamiento.

No se observan cambios apreciables entre las dos muestras. Hay que tener en cuenta, además, que entre el centro y el extremo la morfología cambia; el grano es más fino en los extremos. Este aspecto junto con el hecho de que la precipitación de la fase intermetálica es pequeña (reducido aumento de entalpía), hace que no se pueda apreciar con nitidez el engrosamiento del eutéctico en el borde de grano con la simple observación de las muestras. Dichos ensayos se han realizado con un microscopio electrónico modelo JSM-5400 en la Universidad de Burgos.

Ensayos de microdureza Vickers

Se han realizado ensayos de microdureza en el centro del grano formado por la solución sólida de aluminio en magnesio (S.S. ?) y en la periferia del mismo, donde ha precipitado el compuesto intermetálico AL12Mg17 y se han arrojado los resultados siguientes:

Norma aplicada UNE-EN ISO 4516; 2002. Carga aplicada 10 g. Resultados: dureza HV de la S.S. ? (solución sólida)………….66 unidades.

Dureza HV del compuesto intermetálico Al12Mg17………..167 unidades.

Estos resultados ponen en evidencia la mayor dureza del compuesto intermetálico, lo cual da a la aleación AZ91 mayor resistencia. Cabe destacar que según Yoo M, Shin K, Kim N (1995) la dureza en la matriz (S.S.  ) coincide, pero no es así para el compuesto intermetálico Al12Mg17, al que atribuye una dureza de 220 HV (dureza Vickers). Esta diferencia se puede asumir, ya que con ciertos medios resulta muy dificultoso evaluar la dureza del Al12Mg17 al ocupar un espacio del orden de unas pocas micras (?m).

) coincide, pero no es así para el compuesto intermetálico Al12Mg17, al que atribuye una dureza de 220 HV (dureza Vickers). Esta diferencia se puede asumir, ya que con ciertos medios resulta muy dificultoso evaluar la dureza del Al12Mg17 al ocupar un espacio del orden de unas pocas micras (?m).

Ensayos de fluencia o creep

Por definición, el creep tiene lugar a tensiones por debajo del límite elástico y las deformaciones plásticas se deben, fundamentalmente, a mecanismos activados de forma térmica, según la figura 8, aunque la tensión aplicada también ejerce cierta influencia. Si la tensión aplicada es constante, se puede encontrar una relación del creep con la temperatura.

En cargas por encima del límite elástico también se producen deformaciones, pero están acompañadas de procesos atérmicos y procesos de deformación de gran rango según Celikin et al. (2009). Cuando las cargas están por encima del límite elástico, las energías de activación no son adecuadas para identificar los mecanismos de deformación, debido a estas deformaciones de amplio rango y atérmicas.

En este estudio los ensayos a creepse han realizado por debajo de 100 MPa, ya que por encima los valores de velocidad de deformación serían demasiado altos porque el material contiene una gran cantidad de porosidad, con el consiguiente peligro de formación de grietas que contribuirán al alargamiento. En las figuras 9a, 9b y 9c se puede observar que con 35, 50 y 75 MPa la velocidad de deformación es prácticamente insignificante, mientras no se superen los 90 o 100 ºC. Sin embargo, con tensiones de 35 MPa y temperaturas de 150 ºC la velocidad de creep ya es bastante acusada (Fig 9a).

También con tensiones de 75 MPa y temperaturas de 120 ºC las deformaciones son apreciables, (Fig. 10a). Por último, se han realizado ensayos a temperatura constante y se ha observado que a 150 ºC las deformaciones del material son muy altas, como se muestra en las figuras 10a y 10b. To-dos los ensayos anteriormente citados han sido realizados con una máquina de ensayos modelo Kappa 50 DS de Zwick Roell de la Universidad de Burgos siguiendo la norma EN ISO 7500;2004, la cual ha permitido relacionar estos ensayos con el comportamiento mecánico de la aleación AZ-91.

Resultados

Los ensayos mecánicos de tracción y dureza que se han realizado han puesto en evidencia la importancia que tiene el grano fino para mejorar las características mecánicas de las aleaciones AZ-91. Mediante el moldeo a presión en coquilla (molde metálico) se obtiene un grano extraordinariamente fino de tamaño 10 como se observa en la figura 4.

Las características mecánicas con este proceso se pueden observar en los ensayos de tracción y dureza de las figuras 5 y 6. También se han realizado ensayos de solubilización, y precipitación con maduración artificial del tipo T6 y con otras temperaturas y ratios de enfriamiento sin obtener mejoría apreciable en la muestra obtenida en molde metálico según la figura 3c.

Las aleaciones AZ91 obtenidas con enfriamiento rápido en molde metálico alcanzan unas características mecánicas que difícilmente se pueden mejorar con tratamientos térmicos de solubilización y precipitación (T6), ya que el propio tratamiento de solubilización produce un engrosamiento del grano. Este engrosamiento del grano implica una atenuación de las características mecánicas que contrarresta la mejora que se pudiera obtener con el tratamiento T6. Se ha analizado la microestructura mediante microscopía electrónica de barrido y se ha observado en el interior de los granos la fase  , rodeada del compuesto intermetálico Al12Mg17. En el entorno de este compuesto se produce la transformación, engrosándose por difusión esta fase que atenúa enormemente la resistencia al creep, según Srinivasan et al. (2013).

, rodeada del compuesto intermetálico Al12Mg17. En el entorno de este compuesto se produce la transformación, engrosándose por difusión esta fase que atenúa enormemente la resistencia al creep, según Srinivasan et al. (2013).

La figura 10 presenta una sección cerca de la superficie de ruptura a 150 ºC en la que se pueden observar las grietas que presentan las partículas intermetálicas Al12Mg17 junto a los bordes de grano.

Por desgracia, el punto de fusión del compuesto intermetálico Al12Mg17 es muy bajo (437 ºC) y la difusividad del aluminio en la matriz de magnesio, así como la propia difusividad del magnesio en magnesio es alta a temperaturas no muy elevadas. Esta difusión provoca un engrosamiento de la fase intermetálica Al12Mg17 en el borde de grano durante el calentamiento a temperaturas superiores a 120 ºC, lo que implica atenuar en gran medida la resistencia al creep de esta aleación. Este compuesto que tiene red c.c. es incoherente con la matriz de magnesio, cuya red es hexagonal compacta. Debido a esto, la fase intermetálica da lugar a una fácil formación de microcavidades en la frontera del grano.

Otro de los factores especialmente importante en este tipo de ensayos, aunque en este artículo no se haya contemplado de manera específica, es el concepto de energía de activación y su cálculo tal como remarcan autores como Dieringa et al. (2013).

En cuanto a los ensayos de microdureza realizados, una de las conclusiones importantes en la aleación AZ91 es que existe gran diferencia entre el centro del grano de la aleación y la del compuesto intermetálico Al12Mg17 de la periferia. Algunos investigadores sostienen que estas cifras se mantienen durante el ensayo de creep, como Backers et al. (2009), que sugieren que el creep se debe fundamentalmente a los procesos de difusión. El alto coeficiente de difusión en el Mg es de 6,4.109 (cm2 sg-1) comparado por ejemplo con el del Fe cúbico centrado en caras (c.c.c) es de 5.10-12 (cm2 sg-1) a la misma temperatura (450 ºC), así como la baja energía de activación que, según Blun et al. (2005) induce a pensar que el fenómeno de creep se debe a la difusión en el borde de grano.

Por otro lado, las aleaciones de magnesio AZ91, a pesar de sus buenas propiedades de colabilidad, resistencia a la corrosión y propiedades mecánicas a temperatura ambiente presenta malas propiedades mecánicas a temperaturas por encima de 120-150 ºC, especial-mente bajo cargas de larga duración según Mordike y Ebert (2001). Las razones para el mal comportamiento dadas en la literatura especializada son diversas:

– Reblandecimiento de la fase intermetálica Al12Mg17 a temperaturas elevadas según Blun et al. (2002), aunque algunas medidas recientes de la dureza del Al12Mg17 a temperaturas hasta 200 ºC han mostrado la gran resistencia a la deformación de esta fase intermetálica.

– La poca efectividad de la fase Al12Mg17 como obstáculo para bloquear las dislocaciones a temperaturas elevadas, ya que los precipitados son relativamente gruesos y paralelos al plano basal (0001) de la solución solida de aluminio en magnesio (S.S. ?) según Celotto S (2000).

Conclusiones

Las conclusiones de la siguiente investigación son las siguientes:

– La aleación AZ91 es la más comúnmente utilizada, ya que presenta una colabilidad excelente, tiene bajo coste, buena resistencia a corrosión y características mecánicas aceptables. Sin embargo, presenta una gran desventaja para trabajar a temperaturas elevadas, porque al sobrepasar los 120 ºC aparece en fenómeno de termofluencia o creep.

• Por otra parte, varios investigadores coinciden en la escasa estabilidad y el poco aporte a las características mecánicas del compuesto intermetálico Al12Mg17, tan presente en la aleación AZ91.

• Se ha comprobado que la presencia de otros compuestos intermetálicos con mayor punto de fusión como el Mg2Si (1.085 ºC), el Mg3Sb2 (1.228 ºC), el Al2Ca (1.077 ºC) el Mg2Ca (914 ºC) dan mayor estabilidad a las aleaciones de magnesio y mejoran la capacidad mecánica a bajas temperaturas, ya que se dispersan mejor en la matriz de S.S. ? de aluminio en magnesio y también mejoran considerablemente la resistencia a creep.

• La fusión en molde metálico (coquilla) y en máquinas de alta presión de cámara caliente consigue una alta producción, con diseños de paredes muy delgadas que a veces son deseables, para que las piezas sean más ligeras, y se consiga un enfriamiento más rápido.

• Este enfriamiento tan rápido origina una estructura de grano muy fino con unas características mecánicas difícilmente mejorables con tratamientos térmicos de solubilización.

• Sin embargo, el grano fino proporciona una gran superficie intergranular o borde de grano, lo cual favorece la difusividad en esta zona y, en definitiva, el mal comportamiento para soportar temperaturas elevadas bajo tensión.

• Se supone que la adición de los compuestos intermetálicos afectan a la colabilidad de las aleaciones de magnesio dados sus puntos de fusión elevados.

• Si a la aleación AZ91 se añade 0,5% de antimonio (Sb) y 0,5% de silicio (Si), se forman los compuestos Mg3Sb y Mg2Si. En los ensayos de creep a 150 ºC se puede observar una clara mejoría, con relación a la propia aleación AZ91. Sin embargo, no persiste por encima de 200 ºC.

• El compuesto intermetálico Al12Mg17 es muy típico en la aleación AZ91; su temperatura de fusión, 437 ºC, es relativamente baja y aunque mejora ligeramente las características mecánicas, dado su gran tamaño, no es coherente con la matriz de la aleación y acentúa mucho la fragilidad.

• Como línea futura de investigación sería interesante analizar las características de colabilidad con estos compuestos y la mejora de las propiedades mecánicas de la aleación AZ-91. Tam-poco el compuesto intermetálico Al-Mg aporta estabilidad a la aleación, por lo que habría que centrarse en atenuar su presencia disminuyendo la proporción de aluminio. Futuros diseños para evacuar el aire de los moldes y mejorar su refrigeración también afectarían positivamente a las aleaciones de magnesio.

Agradecimientos

A la Universidad de Burgos, y en concreto del Área de Ciencia de Materiales e Ingeniería Metalúrgica, el apoyo prestado para la realización de estos ensayos, que van a mejorar sin lugar a duda los avances en este campo.

Referencias

Aljarrh M. (2007). Microstructural characterization of Mg-Al-Sr Alloys Science and Technology of Advanced Materials. 8 (4) p 237-248. Doi: 10.1016/j.stam.2007.01.003.

Backers BK, Amberger DD, MGoken (2009). Particle hardening in creep-resistant MG-alloy. MRI 230D probed by nanoindenting atomic force microscopy. Metallurgical and Materials transactions A, vol 40,

p. 257-261. ISSN 1073 5623.

Blun W, Li Y, Zeng P, Zhang B, Von Gromann, C Haberling (2005). Creep and Fracture Behaviour of Peak-Aged Mg-11Y-5Gd-2Zn-0.5Zr (wtpct). Metallurgical and Materials.Volumen 36 A. ISSN 1073-5623.

Blun W, Watzinger B, Zhang P (2002). Creep of die cast light-weight Mg-Al-base alloy AZ91 hp. Advance Engineering Materials, nº 6. P. 349-55. ISSN: 14381656.

Busk RS (1950). Magnesium and magnesium alloys. ASM INTERNATIONAL, vol 188, p. 1460-64. ISBN 0-87170-657-1.

Carnahan R (1994). Proc. 3rd Int. Conf. on semi-Solid Alloys and Composites. Institute of Industrial Science (Tokio). ISBN 0-87170-657-1.

Celikin M, Zanardi D, Sediako MO, Pekguleryuz (2009). Compressive creep behaviour of cast magnesium under stresses above the yield strength and the resultant texture evolution, Can. Metall. Quart. 48 (4) 419-432. ISSN: 00084433.

Celotto S (2000). TEM study of continuous precipitación in Mg-9%Al-1%Zn alloy. Acta Marerilia. Vol 48 p. 1775-87. 1995. P. 45. Doi: 10.1016/S1359-6454(00)00004-5.

Cheng L, Brakman, BM, Korevaar BM, Mittemeijer ET (1988). The tempering of iron-carbon martensite; dilatometric and calorimetric analysis, Metallurgical Transactions A. vol. 9A, pp. 2415-26. Doi: 10.1007/BF02645469.

Coca J, Rosique (1985). Ciencia de Materiales. Ed. Pirámide. 10 edición. P. 166.

Deshpanade NU, Ray KK, Mallik AK (1986). Essential Magnesium Alloys Binary Phase. Diagrams and Their Thermochemical Data. J. Alloy Phase Diagram. Indiavol 2, p. 108. Doi: dx.doi. org/10.1155/2014/704283.

Dieringa H, Huang Y, Wittke P, et al (2013). Compression-Creep of magnesium alloy DieMag422 containing barium compared with the commercial creep-resistant alloys AE42 and MRI230D. Materials Science & Engineering A 585,

p. 430-438. Doi: 10.1016/j.msea.2013.07.041.

Fan R, Ghosh D, Van Schilt C (1998). Light Metals 98 MétauxLégers. Metallurgical. Society of CIM, p

251. ISBN 0-87170-657-1. Ievins A, Straumanis M, Karlsons Z (1938). Phis Chem, vol. B-40, p. 347. Doi: 10.1007/10201454_6.

Islam M (2005). Thermidinamic modelling of Mg-Al-Sr system Canadian Metal. Metalurgical Quarter. 44(4) p. 523-536. Doi: 10.1179/cmq..44.4.523.

Luo A, Pekguleryuz M (1994). Cast Magnesium Alloys for elevated temperature. Applications. Institute of Magnesium Technology. Quebec (Canada), p. 2259-71. Doi: 10.1007/BF01171534.

Massalski TB (1986). Binary Alloy Phase Diagrams. American Society for Metals. 1986. ISBN 0871702630, 9780871702630.

McDonald RA, Stull DR (1955). Thermodynamic and Spectroscopic Study of Vinylidene Chloride

I. Thermodynamic Properties of the Solid, Liquid, and Ideal Gas. Am Chem Soc, Vol. 77, 1955. Doi: http://dx.doi.org/10.1063/1.1730128.

Mordike BL, Ebert T (2001). Magnesium: properties, applications, potential. Materials Science and Engineering. Vol. A 302, p. 37-45. Doi: 10.1016/ S0921-5093(00)01351-4.

Muñoz C, San Félix J, Franco V (2010). XIV Congreso Ingeniería de Proyectos 30 de junio 2010 (Madrid). Okamoto H (1988). Mg (Magnesium), Phase Diagrams of Binary Magnesium Alloys. Ed. ASM International,

p. 1-3. Doi: doi.org/10.1155/2014/704283.

Pekguleryuz M, Celikin M (2010). Creep mechanisms in magnesium alloys Int. Mater Rev. 55, 4, p. 197

217. Doi: 10.1179/095066010X12646898728

327.

Pérez-Albuerne EA, Clendenen RL, Lynch RW, Drickamer HG (1966). Materials of engineering. Vol. 142, p. 392-399. ISBN: 0-87170-657-1.

Polmear IJ (1995). Metalurgy of the Light Metals, 3 ª ed. London, p. 204.

Raynor GV (1940). Microscopic Elastic Properties of Polycrystalline Mg85Zn6Y9 Alloy with Long-Period Stacking Ordered 18R Phase Investigated by Inelastic X-ray Scattering Proc. R. Soc. (London) A, vol. 174, p. 457-71. Doi: 10.2320/matertrans. MH201409.

Rebollero P, Rosique J (1985). Ciencia de Materiales Ed. Pirámide. Décima edición, p. 166. Doi: uni_4769_4795.

Srinivasan A, Ajithkumar KK, Swaminathan J, Pillai UTS, Pai BC (2013). Creep behaviour of AZ91 magnesium alloy. Procedia Engineering. 55, p. 109-13. doi:10.1016/j.proeng.2013.03.228.

Stager RA, Drickamer HG (1963). Materials of engineering. Vol. 131, p. 2524-7.

Yoo M, Shin K, Kim N (1995). Effect of Mg2Si particles on the elevated temperature tensile properties of squeeze-cast MG-Al alloys; Metallurgical and materials transactions A, vol 35, p. 1629-32. ISSN 1073-5623.