Cómo mejorar el funcionamiento y el mantenimiento en un sistema industrial crítico. Aplicabilidad en el sistema de achique de un grupo hidroeléctrico de una central en caverna

How to improve operation and maintenance in a critical industrial system

Resumen

Este trabajo describe la aplicación de la metodología de mantenimiento centrado en confiabilidad para el desarrollo del plan de mantenimiento y mejoras de un sistema de achique de una central hidroeléctrica en caverna. Dicho sistema constituye un elemento crítico en la fiabilidad de funcionamiento de la central hidroeléctrica, por lo que su ejemplo de análisis puede ayudar a la reflexión de los posibles modos de fallo, así como su criticidad en el funcionamiento normal. Mediante la aplicación de la metodología centrada en confiabilidad, se realizaron diferentes rediseños y mejoras de funcionamiento, así como la aplicación de acciones de plan de mantenimiento reduciendo la criticidad de su realización. La utilización del análisis de fiabilidad de los distintos sistemas y equipos permite asegurar un mantenimiento adecuado de equipos e instalaciones, logrando “el mínimo coste para operar y mantener las centrales hidroeléctricas con fiabilidad”.

Palabras clave

Fiabilidad, RCM, Mantenimiento preventivo, análisis de modos de fallo del sistema, central hidroeléctrica en caverna, Norma UNE-EN 60300-311,2013, Norma UNE-EN 13306,2011.

Abstract

This work describes the application of the maintenance methodology focused on reliability for the development of the maintenance plan and improvements of a bilge system of a hydroelectric power station in the cave. This system constitutes a critical element in the operational reliability of the hydroelectric power station, so that its example of analysis can help to reflect possible failure modes as well as its criticality in normal operation. Through the application of the methodology focused on reliability, different redesigns and performance improvements were made, as well as the application of maintenance plan actions reducing the criticality of their performance. The use of reliability analysis of the different systems and equipment allows to ensure adequate maintenance of equipment and facilities, achieving “the minimum cost to operate and maintain hydroelectric power plants with reliability”.

Keywords

Reliability, RCM, Preventive Maintenance, System Failure Mode Analysis, Hydroelectric Power Plant in cavern, UNE-EN 60300-3-11,2013, UNE-EN 13306,2011.

Recibido / received: 10/07/2019. Aceptado / accepted: 30/09/2019.

1. Introducción

RCM (reliability centered maintenance, mantenimiento centrado en fiabilidad) es un enfoque sistemático para determinar los requerimientos de mantenimiento de planta y equipo en su funcionamiento. Se utiliza para optimizar estrategias de mantenimiento preventivo (PM). Los programas desarrollados de PM minimizan los fallos del equipo y proporcionan a las plantas industriales un equipo eficaz. RCM es uno de los más conocidos y que más dispositivos utilizan para preservar la eficiencia operativa del sistema industrial. RCM se aplica para equilibrar los costes de mantenimiento correctivo altos con el coste del mantenimiento programado más reducido (preventivo o predictivo), teniendo en cuenta la “vida útil” de cada elemento analizado. La mayor dificultad radica en seleccionar la estrategia de mantenimiento adecuada para cada pieza de equipo y cada modo de falla, por la gran cantidad de equipos y factores inciertos que hay que considerar en la decisión de la estrategia de mantenimiento.

Para explicar la estrategia descrita en el caso que vamos a analizar en este artículo, procedemos a considerar las diferentes definiciones y conceptos que se explican en español en la norma europea UNE-EN-60300-3-11, 2013 (parte 3-11 guía de aplicación del mantenimiento centrado en confiabilidad, Norma UNE-EN 60300-3-11,2013) y la Norma UNE-EN-13306-2011 (Mantenimiento. Terminología del mantenimiento).

Objetivos y beneficios del mantenimiento centrado en la fiabilidad

La metodología de mantenimiento centrado en fiabilidad (RCM) es la mezcla óptima de las prácticas de mantenimiento reactivo, tiempo o basado en el intervalo, basado en la condición y proactivo. Estas estrategias de mantenimiento principal, en lugar de ser aplicadas de manera independientemente, se integran para aprovechar sus respectivas fortalezas y maximizar la fiabilidad de instalaciones y equipos y minimizando los costos de ciclo de vida.

Según la Norma UNE 60300, los objetivos de un programa eficaz de mantenimiento preventivo son los siguientes:

– Mantener la función de un elemento en los niveles de fiabilidad requeridos en el contexto operativo.

– Obtener la información necesaria para la mejora del diseño cuya fiabilidad resulte inadecuada.

– Cumplir con estos objetivos con el mínimo coste total del ciclo de vida.

– Obtener la información necesaria para el programa continuo de mantenimiento que mejore el programa inicial.

El RCM mejora la eficacia del mantenimiento y proporciona un mecanismo para gestionar el mantenimiento con un alto grado de control y conocimiento. Los beneficios del RCM se pueden resumir en los siguientes:

– La fiabilidad del sistema puede incrementarse mediante la ejecución de actividades de mantenimiento.

– Los costes globales se pueden reducir mediante un esfuerzo en mantenimiento planificado más eficiente.

– Los gestores del mantenimiento disponen de una herramienta de gestión que acrecienta el control y la dirección.

Metodología del mantenimiento centrado en fiabilidad.

Según la Norma UNE 60300, El Mantenimiento Centrado en la Fiabilidad (RCM) es un método para identificar y seleccionar aquellas políticas de gestión de fallos que contribuyan a alcanzar de manera eficaz y eficiente los niveles requeridos de seguridad, disponibilidad y coste de explotación.

Según la Norma UNE 60300, El RCM proporciona un proceso de decisión para identificar los requisitos, o actividades de gestión, de un mantenimiento preventivo aplicable y eficaz de los equipos de una instalación, teniendo en cuenta las consecuencias operativas, económicas y de seguridad que pudieran derivarse de fallos identificables y de los mecanismos de degradación responsables de aquellos fallos. El resultado final de la aplicación de dicho proceso es el planteamiento de la conveniencia de realizar una tarea de mantenimiento, un cambio de diseño o cualquier otra alternativa que dé lugar a una mejora.

Las etapas básicas de un programa RCM son las siguientes:

– Inicio y planificación.

– Análisis de fallos funcionales.

– Selección de tareas.

– Implementación y mejora continua.

La aplicación satisfactoria del RCM requiere un buen conocimiento de los equipos y las estructuras, el entorno operativo, el contexto operacional y los sistemas asociados, así como de los fallos potenciales y sus consecuencias. El RCM puede aplicarse a multitud de sistemas, como un tren, un barco, un avión, una central eléctrica o cualquier otro sistema que esté constituido por subsistemas eléctricos, mecánicos o de instrumentación y control.

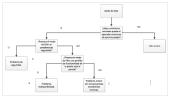

En la figura 1 se reflejan las diferentes etapas o pasos a implementar en la estrategia RCM (Afefy, 2010).

Mediante el análisis secuencial de cada uno de los capítulos indicados, se desarrolla toda la información que tenemos del sistema industrial, para poder tener las herramientas necesarias de decisión en cualquier estrategia o definición de rediseños a implementar.

Proceso de decisión del mantenimiento centrado en la fiabilidad

Según la Norma 60300, la selección de la política de gestión de fallos más adecuada se realiza mediante un diagrama de decisión RCM. El enfoque utilizado para identificar tareas eficaces y aplicables de mantenimiento preventivo consiste en determinar un camino lógico para el tratamiento de cada modo de fallo. Esto conduce a la identificación de tareas y frecuencias de ejecución asociadas que constituirán el programa de mantenimiento preventivo y las acciones de gestión. Una tarea de mantenimiento será aplicable cuando esté orientada al modo de fallo en cuestión y sea técnicamente factible. Una tarea de mantenimiento será eficaz cuando ser rentable y trate con éxito las consecuencias del fallo.

Para el desarrollo del proceso RCM, es necesario realizar siete preguntas acerca del activo o sistema que se intenta analizar (Moubray, 1997). Estas 7 cuestiones, constituyen la base de análisis que nos tenemos que plantear para cada activo físico, de cara a conocerlo y definir realmente cual es la función que le exigimos, como puede fallar y qué debemos realizar para minimizar dichos fallos.

¿Cuáles son las funciones y los parámetros de funcionamiento asociados al activo en su actual contexto operacional?

¿De qué manera falla en satisfacer sus funciones?

¿Cuál es la causa de cada fallo funcional?

¿Qué sucede cuando ocurre cada fallo?

¿De qué manera importa cada fallo?

¿Qué puede hacerse para predecir/ prevenir cada fallo?

¿Qué debe hacerse si no se encuentra una tarea proactiva adecuada?

Ejemplo práctico de análisis de sistema industrial de activos físicos. Sistema de achique de central hidroeléctrica en caverna

Descripcion del sistema de achique de central hidroeléctrica en caverna

Para analizar los conceptos indicados en un caso práctico de sistema industrial, se definirá el sistema de achique

de una central hidroeléctrica. Para centrales hidroeléctricas ubicadas en caverna, el achique constituye un sistema

crítico en cuanto a su funcionamiento y a su fiabilidad, ya que cualquier fallo importante puede provocar la inundación de los grupos hidroeléctricos de la central, con la correspondiente indisponibilidad y pérdida económica de reposición total.

El sistema de achique de la central hidroeléctrica está compuesto por:

– Nivel máximo pozo.

– Nivel paro-marcha bombas 1-5.

– Tuberías circuito achique.

– Válvula antirretorno 12-3-4-5 achique.

– Armario eléctrico de mando y alimentación.

– Cableado eléctrico, de señalización y de mando (de sala de mando a cuadros y de cuadros a bombas de achique).

– 3 bombas de achique en el pozo 1. Hm 67 metros, caudal achicado 1.200 l/min, 22 Kw, 2.900 rpm.

– 2 bombas de achique en el pozo 2. Hm 67 metros, Caudal achicado 1.200 l/min, 22 Kw, 2.900 rpm.

– 6 boyas nivel de agua (boya de paro, nivel marcha 1-2-3-4-5).

– Armario regletero boyas de nivel.

Funciones, parámetros de funcionamiento y ubicación del sistema de achique

El sistema de achique de una central hidroeléctrica constituye una de los sistemas más críticos que implementar en una instalación de generación de energía eléctrica, ya que en la mayoría de diseños es necesario realizar una excavación en una caverna para el montaje de las turbinas, tuberías forzadas y alternadores dentro del sistema de generación hidroeléctrica. Su función principal consiste en la evacuación del agua procedente de la refrigeración de los grupos hidroeléctricos y de toda el agua recogida en la central y canalizada a los pozos de achique, así como del agua vaciada en los descargos hidráulicos de las tuberías forzadas para la realización de operaciones de mantenimiento sin la presión del agua.

Análisis de causa raíz de fallos del sistema de achique de la central hidroeléctrica en caverna. System Root Cause Failure Analysis (RCFA)

Para poder analizar el sistema industrial en cuestión, es necesario que tengamos la suficiente experiencia para poder reflejar el objetivo de funcionamiento del sistema, así como simular los posibles problemas que nos podemos llegar a encontrar, definiendo sus efectos y el riesgo que tenemos de que ocurran (Bloom, 2006). La tabla RCFA se deberá implementar teniendo claros los conceptos que se describen en los siguientes subcapítulos.

Definición de fallos funcionales

Los objetivos del mantenimiento son definidos por las funciones y expectativas de funcionamiento asociadas al activo en cuestión. El proceso de RCM lo hace en dos niveles:

• En primer lugar, identifica las circunstancias que llevan al fallo.

• Luego se pregunta qué eventos pueden causar que el activo falle.

Definición de modos de fallo

Una vez que se ha identificado el fallo funcional, el siguiente paso es tratar de identificar todos los hechos que pueden haber causado cada estado de fallo. Estos hechos se denominan modos de fallo. Los modos de fallo posibles incluyen aquellos que han ocurrido en equipos iguales o similares operando en el mismo contexto.

Definición de efectos de fallo

El cuarto paso en el proceso de RCM consiste en hacer un listado de los efectos del fallo, que describe lo que ocurre cuando acontece cada modo de fallo. Esta descripción debe incluir toda la información necesaria para apoyar la evaluación de las consecuencias del fallo, como:

• Qué evidencia existe (si la hay) de que el fallo ha ocurrido.

• De qué modo representa una amenaza para la seguridad o el medio ambiente (si es que la representa).

• De qué manera afecta a la producción o a las operaciones (si afecta).

• Qué daños físicos (si los hay) han sido causados por el fallo.

• Qué debe hacerse para reparar el fallo.

Tabla RCFA Sistema de achique en central hidroeléctrica

Como se muestra en la tabla 2, se presenta el análisis de falla causa raíz para equipos críticos en el sistema de achique de la central hidroeléctrica.

Árbol de análisis lógico de los modos de fallo para el sistema de achique. Logic Tree Analysis (LTA)

Mediante el análisis de árbol lógico (LTA), para cada modo de fallo del sistema, se realizan una serie de preguntas

para evaluar la tipología del problema que hay si se produce dicho fallo. En la figura 5 (Smith, 2003), se ha reflejado el análisis de preguntas para llegar al análisis final de tipologías obtenidas (A, B, C y D).

A. Problema de seguridad.

B. Problema de indisponibilidad.

C. Problema menor con consecuencias económicas.

D. Fallo oculto.

Análisis de modos de fallo y efectos. Failure Mode and Effect Analysis (FMEA)

El análisis de modos de fallo y efectos es una herramienta que analiza posibles fallas de producto o proceso, evalúa

las prioridades de riesgo y ayuda a determinar las medidas correctivas para evitar los problemas identificados. El análisis de modo de falla tiene muchas aplicaciones para la evaluación de equipos en una fase de proyecto o en fase operativa. Como hemos comentado, el objetivo principal es describir los tipos de fallas para cada pedazo de equipo y componentes, causas, efectos y recomendaciones necesarias. Incumplimiento puede entenderse como la forma en que el equipo o componentes pierden su función, que total o parcialmente afecta al desempeño. Cuando se aplica a entender y evitar los modos de falla en el equipo, FMEA no se utiliza para describir los fallos peligrosos que pueden afectar al sistema o equipo.

Etapa de análisis de modos de fallo efectos y criticidad

Antes de pasar a explicar en detalle la metodología del FMEA, es conveniente recordar que se trata de una herramienta de análisis del sistema que tiene el fin de proporcionar una información que se utilizará con posterioridad, principalmente para la planificación del mantenimiento y que complementa cualquier otra

herramienta de análisis del sistema, como pueden ser los propios análisis de criticidad, RBD (Reliability Block Diagrams), FTA (Fault Tree Analysis) y RCM (Reliability Centered Maintenance). Así, una vez disponible el FMEA al nivel requerido, se podrán seleccionar las funciones críticas o significativas, implementar el árbol de decisiones para planificar el mantenimiento y las respuestas ante señales de alarma. También se podrá realizar la evaluación de las actividades de mantenimiento necesarias y, asimismo, seleccionar dichas actividades de mantenimiento en función de la criticidad de la función que protegen o restituyen (Bloom, 2006). Aunque tras el FMEA podremos determinarlo de manera fundamentada, los elementos básicos analizados que consideraremos críticos se encontrarán en alguno de los siguientes conjuntos:

– Sistemas de alto riesgo para la seguridad de los operadores, el medio ambiente o la integridad física de los equipos.

– Sistemas con gran número de órdenes de trabajo de mantenimiento, preventivo o correctivo.

– Sistemas con gran contribución a las paradas de las centrales.

Metodología del análisis de modos de fallo, efectos y criticidad

Los FMEA se utilizan, fundamentalmente, para determinar la relevancia de los fallos en cuanto a los aspectos críticos, que son básicamente:

– La seguridad de los operadores.

– La integridad medioambiental.

– La integridad física de la propia central y de sus equipos.

– La operatividad de la central.

– Los costes de mantenimiento asociados a cada fallo.

Análisis AMFE para el sistema de achique central hidroeléctrica

El formato de hoja de cálculo permite una revisión simple del análisis. Mediante este análisis, se puede simular la creación de fallas de funcionamiento. En la tabla 3 se representa el análisis de modo y efecto para los fallos indicados en la tabla 1 del sistema de achique.

Análisis de criticidad de componentes del sistema de achique

En muchos casos, es necesario priorizar el equipo más crítico en una planta industrial para evitar fallos críticos y definir un programa de mantenimiento. Por tanto, el objetivo principal del análisis de criticidad es definir el equipo crítico basado en las peores consecuencias de la falta con respecto a aspectos como seguridad, ambiente, producción y costos. Para definir la calificación de criticidad de equipos, la puntuación más alta se aplicará sobre todos los aspectos. Basado en evaluación de criticidad, será posible definir tres niveles de criticidad diferentes y personas para realizar tal análisis.

A continuación se expone la metodología empleada en la realización del análisis de criticidad (AC), que junto con el AMFE forma el AMFEC. El objetivo es que con el complemento que supone un análisis de criticidad para el AMFE, se evalúen y jerarquicen los diferentes modos de fallo de sistemas y/o subsistemas. El análisis de criticidad en el AMFEC permite identificar las funcionalidades más significativas del sistema desde un punto de vista que tiene en cuenta al mismo tiempo la fiabilidad de los elementos participantes en la citada funcionalidad y la gravedad de sus fallos, con el objetivo principal de detectar las funcionalidades críticas y los equipos que participan en ellas.

Se trata de una valoración conjunta de la probabilidad de un fallo y la gravedad de sus consecuencias. A continuación, se muestra el modo en que se valora cada una de ellas.

El análisis de criticidad es una herramienta utilizada para evaluar cómo fallos del equipo impactan en el rendimiento de la organización en orden a los activos de la planta sistemáticamente fila a efectos de asignación de prioridades de trabajo. En general, en los modos de falla, efectos y criticidad (FMEA) el análisis requiere la identificación de la información básica en la figura 6 (Sifonte, 2017).

Para la valoración cuantitativa de la criticidad, usaremos la matriz de análisis de criticidad indicada en la tabla 4 (Calixto, 2016). En base a la cuantificación que obtengamos, se clasificará cada modo de fallo en diferentes grupos de criticidad, como se refleja en las tablas 4 y 5 (Calixto, 2016).

A continuación se adjunta la tabla de análisis de criticidad del sistema de achique de la central hidroeléctrica (tabla 6).

Selección de tareas. Tipos y actividades de mantenimiento

Una gran fortaleza del RCM es la manera en que mediante criterios simples, precisos y de fácil comprensión, se pueden decidir tareas proactivas factibles técnicamente en cualquier contexto, y decidir cuándo deben hacerse y quién debe hacerlo. Una tarea proactiva es técnicamente factible dependiendo de sus características técnicas y de la falta que se pretende evitar. También hay que tener muy en cuenta las consecuencias de la falta para decidir su realización.

Si una tarea proactiva no se considera técnicamente factible y no vale la pena hacerla, deben elegirse otras acciones predeterminadas, como pueden ser las siguientes:

– Tareas de mantenimiento que consisten en ejecutar a-falla (run to failure).

– Tareas de mantenimiento a intervalos fijos.

– Tareas de mantenimiento condición-dirigidos (detective condition).

– Tareas de búsqueda de fallas (functional failure tasks).

Según la UNE-EN 13306 (2002), se distinguen los siguientes tipos de mantenimiento:

– Correctivo urgente CU. Mantenimiento correctivo que se ejecuta inmediatamente después de la detección de la avería, para evitar consecuencias inadmisibles.

– Diferido CD. Mantenimiento correctivo que no se realiza inmediatamente tras la detección de la avería, sino que se pospone y programa.

– Preventivo sistemático PS. Mantenimiento preventivo realizado de acuerdo a unos intervalos de tiempo o unidades de uso establecidos, sin considerar la condición del elemento.

– Basado en la condición BC. Mantenimiento preventivo realizado en función del estado de determinado parámetro de control de la degradación que se monitoriza.

– Legal PL. Mantenimiento preventivo realizado para el cumplimiento de la regulación vigente. Se basa en el tiempo o unidades de uso.

– Modificativo MD. Acciones técnicas, administrativas y de gestión para la implementación de mejoras en la realización de la función de un elemento o para cambiar dicha función.

Actividades de predictivo “basadas en la condición”

Se trata de estudiar los fallos cuya aparición no es repentina, sino progresiva, con el objetivo de adelantarse al fallo en cuanto detectemos el deterioro de la función. Estas tareas se diseñan para detectar la degradación cuando un fallo funcional empieza a ocurrir. Según la Norma UNE 60300, un fallo potencial se define como un estado o condición inicial de un elemento que indica que se espera que el modo de fallo ocurra si no se toma ninguna acción correctiva. El fallo potencial manifestará una condición o un conjunto de condiciones que avisan anticipadamente del modo de fallo en cuestión. Según la Norma UNE 60300, para evaluar el intervalo de la tarea de monitorización de la condición, es necesario determinar el periodo de tiempo existente entre el fallo potencial y el funcional. Durante el proceso de degradación, el intervalo entre el punto en el que la degradación alcanza un nivel predeterminado (fallo potencial) y el punto en el cual se produce la degradación a fallo funcional se denomina intervalo P-F. El objetivo último, por tanto, de todas las técnicas de mantenimiento preventivo condicional será conocer el patrón de fallo del equipo analizado, el momento a partir del cual detectamos una degradación de su función y el tiempo que tenemos para realizar el mantenimiento que lleve de nuevo al equipo a su estado de funcionamiento óptimo. Por este motivo, al analizar la aplicabilidad técnica y económica de cada tipo de mantenimiento, es vital conocer el tiempo con que podemos anticiparnos al fallo. No serviría de nada detectar anticipadamente el fallo de un equipo si dicho anticipo no nos da margen de tiempo suficiente para restaurarlo.

Según la Norma UNE 60300, para que una técnica de preventivo condicional sea aplicable, debe satisfacer lo siguiente:

– La condición tiene que ser detectable.

– El deterioro debe de ser medible.

– El intervalo P-F tiene que ser lo suficientemente largo para que sea posible la implementación de la tarea de monitorización de la condición y de las acciones que se adopten para prevenir el fallo funcional.

Actividades de preventivo de restauración

Se trata de las actividades que se realizan con cierta periodicidad con el objetivo de reacondicionar un activo. La frecuencia de esta serie de actividades de restauración tendrá que ser, lógicamente, mayor que el límite operativo del activo y estará condicionada por la tasa de fallos de los activos involucrados. Estas actividades conllevan poner los activos fuera de servicio, desarmarlos, desmontarlos, inspeccionarlos, corregirlos o reemplazar partes defectuosas, etc. con el fin de prevenir posibles modos de fallo. Por ello, este tipo de mantenimiento se puede realizar únicamente cuando los activos no se encuentren en operación, durante una parada programada o si son equipos redundantes, cuando estén fuera de servicio.

Actividades de preventivo de sustitución

Estas actividades están orientadas al reemplazo de componentes de un activo. La frecuencia de sustitución o descarte programado será mayor que la duración de su vida útil y, como en el caso anterior, condicionada por su tasa de fallos correspondiente, de modo que la condición restaurada será la original, al reemplazar el componente viejo por uno nuevo. La diferencia de estas actividades con las de restauración de un activo son, básicamente:

– Estas están dirigidas a componentes sencillos.

– Las de restauración están dirigidas a activos complejos.

– Las de restauración a menudo se componen, entre otras, de las actividades de sustitución de partes.

Actividades de búsqueda de fallos ocultos

Los fallos ocultos son los que no son evidentes en condiciones normales de operación. La pérdida de una función oculta tendrá como consecuencia un fallo múltiple. Según la Norma UNE 60300, una tarea de búsqueda de fallos

puede ser una inspección, una prueba funcional o una prueba funcional parcial, para determinar si un elemento todavía realizaría su función requerida si fuera demandado para ello.

Actividades de combinación de tareas

En algunos casos, cuando no es posible encontrar una tarea que por sí sola reduzca el riesgo de fallo al nivel deseado, se pueden aplicar métodos combinados en los que se utilicen conjuntamente los anteriormente citados, cada uno de ellos con una periodicidad determinada.

Actividades de rediseño

En caso de no encontrar actividades preventivas que ayuden a reducir el riesgo de los modos de fallo que afecten a la seguridad o integridad medioambiental hasta un nivel aceptable, se deberá proceder al rediseño. Este rediseño que deberá llevarse a cabo tendrá que eliminar o reducir suficientemente dicho riesgo. También habrá que plantear el rediseño en caso de modos de fallo que afecten a la producción/operación o a los costes económicos, una vez estudiada la rentabilidad de dicho rediseño.

Actividades de correctivo (run to failure)

En el caso de no disponer de técnicas de mantenimiento preventivo aplicables y efectivas, y en los casos en los que se pueda asumir el riesgo del modo de fallo correspondiente, no se realizará ningún tipo de mantenimiento preventivo y se dejará el equipo funcionar hasta el fallo, momento en el cual se realizará el mantenimiento correctivo al mismo.

Estrategia de mantenimiento

La estrategia de mantenimiento a implementar es el tipo de mantenimiento aplicado a activos sobre diferentes fases del ciclo de vida del activo. El objetivo es realizar el mantenimiento antes de que se produzcan las fallas en los equipos de cara a reducir el tiempo entre fallas y el costo de la propia falla.

En la figura 7 (International Atomic Energy Agency, 2007), se refleja de manera estructurada, la tipología de mantenimiento a aplicar en los análisis individuales de cada modo de fallo.

A continuación, en la tabla 7 se reflejan las tareas de mantenimiento definidas, así como la frecuencia de aplicación para el sistema de achique de la central hidroeléctrica.

Conclusiones

En la tabla 8 se indican las diferentes acciones de rediseño que se consideraron, una vez realizado el análisis de mantenimiento centrado en fiabilidad. Mediante estos rediseños del sistema de achique, se ha conseguido bajar la criticidad de la mayoría de subsistemas del achique, así como aumentar la fiabilidad mediante sistemas redundantes de acción y control. En algunos casos, los rediseños han producido un gran ahorro económico en cuanto al funcionamiento de las bombas en su operación normal, mediante el montaje de arrancadores para amortiguar el pico de consumo en la puesta en marcha de las bombas. Este análisis es de aplicación para cualquier sistema industrial de alta fiabilidad que sea critico para el desarrollo del proceso

(M. Monseco, 2013).

Agradecimientos

A José Antonio Morilla Lima (técnico de Enel Green Power Hydro) por compartir todos los conocimientos de mantenimiento y explotación de las centrales hidroeléctricas.

A Luis León Angos (responsable de la Unidad Territorial Lleida, Enel Green Power Hydro) por compartir sus experiencias técnicas y soluciones en incidencias en centrales hidroeléctricas.

Bibliografía

Afefy, Islam H. Reliability-centered maintenance methodology and application: a case study 2010.

Bloom N. Reliability Centered Maintenance (RCM): Implementation made Simple. McGraw-Hill New York, 2006.

Calixto E. Gas and Oil Reliability Engineering: Modeling and Analysis. Gulf Professional Publishing, 2016.

Chalifoux A and J. Baird, Reliability Centered Maintenance (RCM) Guide Operating a More Effective Maintenance Program, 1999.

International Atomic Energy Agency. IAEATECDOC-1590. Application of Reliability Centred Maintenance to Optimize Operation and Maintenance in Nuclear Power Plants. IAEA Viena 2007.

Monseco M. Diseño de un plan de mantenimiento para un equipo de alta fiabilidad. Técnica Industrial. 2013;301:40-53.

Moubray. Reliability-Centered Maintenance. Industrial Press Inc., 1997.

Norma UNE-EN 60300-3-11 (2013). Gestión de la confiabilidad. Mantenimiento centrado en la confiabilidad.

Norma UNE-EN 13306 (2011). Mantenimiento. Terminología del mantenimiento Sifonte R and JV. Reyes-Picknell. Reliability Centered Maintenance– Reengineered: Practical Optimization of the RCM Process with RCM-R®. Productivity Press, 2017.

Smith AM and Hinchcliffe GR. RCM-Gateway to World Class Maintenance. Elsevier, 2003.