Caracterización de los sistemas de lubricación y refrigeración de maquinaria industrial

Las máquinas-herramienta, los motores de combustión, las transmisiones hidráulicas y los accionamientos neumáticos precisan sistemas lubricantes y refrigerantes adaptados a sus peculiaridades.

La refrigeración y la lubricación constituyen, junto con el accionamiento y la regulación, los principales sistemas que integran una máquina y que permiten su funcionamiento bajo unas determinadas condiciones de servicio. La puesta en marcha de los elementos mecánicos exige lubricar las superficies de contacto, al tiempo que mantener las temperaturas de trabajo dentro de unos márgenes admisibles.

En el proyecto de diseño de una máquina, además del cálculo de fatiga de elementos como árboles, engranajes o rodamientos, es necesario definir también los sistemas de refrigeración y lubricación, especificando el procedimiento a utilizar en cada caso, los componentes y el tipo de fluido refrigerante y/o lubricante. Se trata de dos sistemas paralelos, constituidos, en muchos casos, por circuitos hidráulicos de características similares.

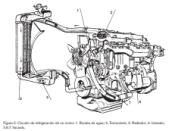

Aún cuando no siempre es necesario, en ocasiones debe procederse a la refrigeración del lubricante, sobre todo en grandes máquinas (grupos electrógenos de gran potencia) y en transmisiones oleohidráulicas, mediante un cambiador de calor por el que se hace circular un determinado caudal de agua o del propio refrigerante de la máquina. La figura 1 representa el circuito de lubricación de una máquina que incorpora refrigeración del aceite en el retorno al depósito acumulador.

Salvo casos excepcionales, como veremos, en la inmensa mayoría de las máquinas y equipos industriales los sistemas de refrigeración y lubricación son independientes. Es más, la mezcla fortuita de líquido refrigerante y aceite puede ser perjudicial, especialmente en presencia de aire y de humedad. La incorporación accidental de una cierta cantidad de refrigerante al circuito de lubricación, además de reducir la viscosidad y lubricidad del aceite, puede propiciar su descomposición y acelerar la corrosión de las superficies metálicas del circuito. Igualmente, la presencia de aceite en el circuito de refrigeración reduce la eficiencia del sistema y obliga a su eliminación disponiendo separadores de aceite. Este problema, como es sabido, es particularmente importante en equipos frigoríficos. Como norma general, se debe recurrir a refrigerantes y lubricantes de alta calidad, evitar la presencia de sustancias contaminantes y disponer los mecanismos de cierre y aislamiento adecuados que impidan la interferencia de los dos sistemas. Esta última idea es aplicable a multitud de máquinas para el mecanizado de metales, motores, etc.

Por otra parte, determinados equipos, como ciertos tipos de compresores, tienen integrados perfectamente los sistemas de refrigeración y de lubricación, de manera que sólo existe un fluido de trabajo con un único circuito que cubre, simultáneamente, las necesidades de lubricación y refrigeración.

Finalmente, se ha de destacar que tanto la lubricación como la refrigeración, además de posibilitar el funcionamiento de las máquinas y alargar su vida útil, forman parte de las operaciones de mantenimiento habituales. En efecto, lubricantes y refrigerantes deben ser sustituidos cada cierto número de horas, en función de las condiciones particulares de servicio de cada máquina y de las propiedades de los fluidos utilizados, para lograr un correcto funcionamiento y reducir los costes de mantenimiento derivados de paradas no programadas, de falta de disponibilidad, etc.

Se analizan, por su importancia y generalidad, los casos de las máquinasherramienta, de los motores de combustión interna alternativos y de las transmisiones hidroneumáticas.

Lubricación y refrigeración en máquinas-herramienta

En la práctica totalidad de las máquinas-herramienta se dispone de dos sistemas claramente diferenciados, uno para refrigeración y otro para lubricación. El sistema de lubricación propiamente dicho suele ser, por lo general, bastante complejo e incluye la combinación de diversos procedimientos, como veremos. El sistema de refrigeración es independiente del anterior y se centra básicamente en la refrigeración de la herramienta o herramientas de corte. Dispone de un circuito cerrado de circulación de refrigerante líquido constituido por bandeja de recuperación, depósito, conductos rígidos, conductos flexibles, reguladores de caudal y bomba. El fluido de corte, como así se llama al refrigerante, desempeña también la función de lubricante con objeto de reducir el rozamiento en el proceso de mecanizado.

Cabe indicar que, por su gran difusión, amplio campo de aplicación y representatividad dentro del mundo de la máquina-herramienta, nos referiremos en lo sucesivo a los sistemas que incorporan habitualmente los tornos. No obstante, los comentarios que al respecto hagamos pueden ser aplicables directamente a otras máquinas, tales como fresadoras, limadoras, etc.

Sistema de lubricación

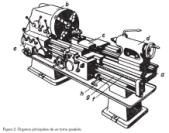

El sistema de lubricación del torno tiene por objeto garantizar cierta cantidad de lubricante, adecuado a cada elemento, entre los diferentes órganos mecánicos de que está constituido. Tal y como se puede apreciar en la figura 2, algunos de los elementos críticos que es preciso lubricar son la caja de avances, las guías de la bancada o los rodamientos y cojinetes de árboles y ejes.

El procedimiento utilizado para lubricar y la variedad del lubricante dependen de las características concretas del órgano o mecanismo en cuestión, en particular de la velocidad relativa de trabajo, de la temperatura máxima prevista y de la situación en el conjunto de la máquina. De este modo, mientras la caja de velocidades se suele lubricar por inmersión parcial en baño de aceite y salpique, los rodamientos requieren una lubricación localizada, bien sea mediante un conducto auxiliar que porte el lubricante, bien mediante lo que se denomina “autolubricación”, que obliga a un montaje especial.

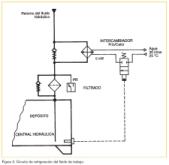

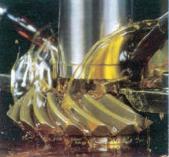

La lubricación localizada de rodamientos y cojinetes de ejes exige el diseño de un circuito que incorpora una bomba de engranajes, además de los canales y conductos necesarios, según se puede apreciar en la figura 3. Otros elementos, como las guías y los husillos de los carros se lubrican de forma manual mediante un dispensador o aceitera.

Sistema de refrigeración

Investigaciones realizadas a finales del siglo XIX (Taylor y otros) pusieron de manifiesto que la refrigeración y la lubricación de la herramienta mejoran las condiciones de corte. Resulta obvio que en una operación de mecanizado, donde se produce arranque de viruta bajo ciertas condiciones de corte (profundidad de pasada, velocidad de corte, velocidad de avance), tiene lugar un proceso de deformación plástica previo a la rotura y desgarre del material, en el que se genera gran cantidad de calor, equivalente al trabajo de deformación. Pues bien, el incremento de temperatura en la punta de la herramienta puede llegar a inutilizarla en escasos segundos de trabajo. Comoquiera que esta circunstancia lleva aparejado un coste insostenible en sustituciones frecuentes de herramientas junto a una pésima calidad en el acabado de las superficies mecanizadas, se hace necesario una cierta cantidad de refrigerante que debe ser aportado de manera continua y cuyo caudal depende directamente de las condiciones del proceso de corte y de los materiales de la herramienta y de la pieza a mecanizar.

Lo que quizá no resulte tan evidente es que la lubricación sea beneficiosa para el proceso de corte. En efecto, tanto en el comienzo como en la progresión del corte, la herramienta debe vencer una serie de resistencias internas en el material a mecanizar consumiendo cierta potencia. Además, el contacto y la existencia de movimiento relativo entre dos materiales de diferente dureza son inherentes al proceso. Queda, pues, de manifiesto que la acción de una película de lubricante reducirá la fricción y, consecuentemente, el trabajo de deformación y la potencia global requerida. La presencia del lubricante conseguirá, asimismo, minorar el desgaste de la herramienta (filos y ángulos de corte) y alargar su vida útil. Es preciso destacar que la reducción del rozamiento supone una disminución de las temperaturas alcanzadas durante el proceso de corte, mejorando así la eficiencia del fluido de corte como refrigerante.

Se evita de este modo que se alcancen las temperaturas límite de los materiales de las herramientas, cuyos valores se reflejan en la tabla 1 para los casos más habituales.

Con el fin de evitar pérdidas de líquido en el circuito, los tornos se construyen con unas cabinas protectoras desplazables que, al mismo tiempo, evitan que las proyecciones de viruta lleguen al operador de la máquina.

Cualidades del fluido de corte

El fluido de corte utilizado en el torno debe cubrir, como se ha apuntado, las siguientes funciones:

- – refrigeración,

- – reducción del coeficiente de rozamiento sobre la cara de deslizamiento de la herramienta,

- – eliminación del riesgo de adhesión de la viruta sobre la herramienta debido a la elevada presión y temperatura,

- – protección contra la corrosión de las nuevas superficies generadas. En consecuencia, las cualidades que se le deben exigir al fluido de corte son:

- – poder refrigerante, que viene dado por un alto calor específico y una elevada conductividad térmica, junto con una buena capacidad para bañar las superficies objeto, de forma que el contacto térmico sea máximo, circunstancia sólo posible si la viscosidad es baja.

- – poder lubrificante, para reducir el coeficiente de rozamiento y facilitar el deslizamiento de la viruta sobre la herramienta.

- – capacidad para proteger contra la corrosión. En ningún caso puede ser agente que potencie el fenómeno de oxidación.

La eficacia como refrigerante se ve mermada al aumentar la velocidad de corte, en la medida en que crece la dificultad para introducirse debajo de la viruta y mantener la tasa de transferencia de calor.

Criterios para elegir el fluido de corte

Tres son los criterios más aceptados para seleccionar el fluido de corte, a saber:

- – la naturaleza del material de la pieza a mecanizar,

- – la naturaleza del material de la herramienta,

- – las condiciones funcionales del proceso de corte (CFPC).

Por lo general, se utilizan emulsiones de aceite mineral en agua (taladrinas) en diferentes porcentajes dependiendo de la dureza de los materiales y de las condiciones particulares de corte. Por ejemplo, las emulsiones diluidas (entre 3 y 8% de aceite) tienen un escaso poder lubricante y se utilizan sólo para trabajos lentos. A medida que au-menta la cantidad de aceite, que puede llegar hasta el 30%, se incrementa el poder lubricante y resultan aptas para trabajos a alta velocidad sobre materiales duros.

Los aceites puros rara vez son utilizados en la actualidad, bien por su coste (minerales), bien por su baja resistencia a la oxidación (vegetales y animales). Un caso particular, indicado especialmente para el trabajo a elevadas presiones, lo constituye el aceite al bisulfuro de molibdeno, con unas excelentes cualidades lubricantes.

| Material de la | Margen de temperaturas |

| herramienta | máximas |

| (°C) | |

| Acero al carbono | 200-400 |

| Acero rápido | 500-550 |

| Acero extra-rápido | 650-720 |

| Estelitas | 670-850 |

| Carburos metálicos | 750-900 |

Tabla 1. Valores máximos de temperatura en función del material de la herramienta. nes, lo constituye el aceite al bisulfuro.

Lubricación y refrigeración de transmisiones hidráulicas

En general, las transmisiones hidráulicas (oleohidráulicas) son muy utilizadas en maquinaria pesada como, por ejemplo, retroexcavadoras, volquetes, dispositivos cargadores, etc., y se caracterizan por la transmisión de potencias elevadas gracias a un fluido de trabajo, normal-mente aceite, que circula por un conducto a elevada presión y que consigue comunicar el movimiento al actuador correspondiente.

Pues bien, la acción de bombeo, el incremento brusco de la presión, la circulación por conductos, estrechamientos, válvulas reguladoras y elementos de trabajo (cilindros, motores) da lugar a un incremento progresivo de la temperatura del fluido, bastante acusado en ciertos casos en los que llegan a alcanzarse hasta 300 bar de presión en ciclos de trabajo de largo recorrido durante tiempos de operación altos. Se hace imprescindible disminuir la temperatura del aceite porque, en caso contrario, modificaría sus propiedades, reduciendo drásticamente su viscosidad y su poder lubricante, además de calentar otros componentes de la instalación, que pueden llegar a inutilizarse si se superan ciertos valores de temperatura. El mantenimiento del fluido de trabajo dentro de los niveles de temperatura óptimos que permitan conservarlo y evitar así su degradación exige instalar intercambiadores de calor que utilizan como refrigerante agua a temperaturas comprendidas entre 20 y 25 ºC. En casos especiales, puede ser suficiente con un intercambiador aceite/aire.

Cabe indicar, finalmente, que en equipos e instalaciones de pequeña potencia, con niveles de esfuerzos previstos relativamente bajos, no es necesaria refrigeración adicional del fluido de trabajo, dado que la evacuación de calor al aire ambiente en su recorrido por los circuitos es suficiente para mantener la temperatura dentro de los márgenes recomendados.

Lubricación y refrigeración de accionamientos neumáticos

Aunque en menor medida que en las transmisiones hidráulicas, en los accionamientos neumáticos es preciso también lubricar y refrigerar los actuadores que, si bien trabajan a bajas o medias presiones (hasta 10 bar), lo hacen a velocidades elevadas debido a la baja viscosidad del aire, de modo que los desgastes de los elementos de trabajo pueden llegar a ser acusados. Por esta razón, en las tomas de abastecimiento a máquinas, como sierras, pulidoras, etc., se instala un lubricador que incorpora pequeñas gotas de aceite al aire, garantizándose así la lubricación.

Por otra parte, es preciso controlar la temperatura del aire, que en este caso actuará como refrigerante y evacuará a la atmósfera en el escape el calor generado por el movimiento relativo y la fricción en el interior de los actuadores. El control de la temperatura del aire se lleva a cabo en las unidades de acondicionamiento a la salida del compresor.

Lubricación y refrigeración de motores de combustión interna

En el caso de los motores de combustión interna alternativos (gasolina y diesel) los sistemas de refrigeración y de lubricación se presentan independientes.

El sistema de lubricación consta de una bomba que aspira aceite del cárter y lo reparte a todos los puntos de interés, tal y como se aprecia en la figura 4.

En los motores Otto de dos tiempos se adiciona cierta cantidad de aceite a la mezcla de combustible y aire que entra al motor, garantizando de este modo la protección de las superficies permanentemente en contacto.

Dado que al producirse la combustión se alcanzan temperaturas muy elevadas (de 200 a 300 ºC en el pistón, por ejemplo) y el lubricante es incapaz de evacuar el calor en su totalidad, se hace necesario un sistema específico de refrigeración que, si bien en ciertos casos, como los motores de motocicleta, puede efectuarse por circulación de aire, lo habitual es que sea un sistema de circulación forzada de agua, que incorpora un intercambiador de calor agua-aire (radiador) en el que puede aumentarse la eficiencia de intercambio mediante un electroventilador.

En algunos motores se hace necesario también refrigerar el propio lubricante haciéndolo pasar por un intercambiador aceite-agua, que aprovecha el circuito de refrigeración por agua indicado anteriormente.

Resumen

Cualquier máquina, equipo o instalación incorpora elementos en contacto y con movimiento relativo para desarrollar un determinado trabajo. La reducción del rozamiento entre los elementos en contacto (reducción de pérdidas de material y de energía) se consigue interponiendo una película de lubricante. Pues bien, entre otras funciones, los sistemas de lubricación también consiguen evacuar parte del calor que se genera como consecuencia del desarrollo del ciclo-máquina, realizando de esta forma una función de refrigeración. No obstante, la mayoría de las máquinas disponen de un sistema propio de refrigeración para mantener la temperatura de sus órganos y mecanismos dentro de unos valores de seguridad, de manera que los materiales mantengan en el tiempo sus propiedades iniciales. Se estudian en este artículo las interrelaciones entre los sistemas de refrigeración y de lubricación en las máquinas, analizando diferentes casos representativos.

Conclusiones

Como se ha podido comprobar, la refrigeración y la lubricación son dos sistemas que, si bien pueden ser total-mente independientes, se tiende a integrarlos y, en todo caso, forman parte esencial en el proyecto-diseño de cualquier máquina.

La mejora de las propiedades de los fluidos refrigerantes y lubricantes permitirá, sin duda, optimizar los procesos estudiados y, en suma, reducir los costes de mantenimiento y aumentar la fiabilidad y la disponibilidad de los equipos industriales.

Referencias

Sánchez, M.T. Ingeniería del frío. Teoría y Práctica.Ed. A. Vicente, Mundi-Prensa Libros, S.A. Madrid,2000.

Koelet, P.C. Frío Industrial: fundamentos, diseño yaplicaciones. Ed. A. Madrid Vicente, 1977.

Calero, R., Carta, J. A. Fundamentos de mecanismos y máquinas para ingenieros. Mc Graw Hill, Las Palmas, 1998.

Agüera, J. Termodinámica lógica y motores térmicos. Ed. Ciencia 3, Madrid, 1993.

Roldán, J. Prontuario de hidráulica industrial. Ed.Paraninfo, Madrid, 2001.

Lamua, M. Fluidos frigorígenos. Col.legi Oficial d´Enginyers Agrónoms de Catalunya. Barcelona,1986.

Lasheras, J. M. Tecnología mecánica y metrotecnia.Ed. Donostiarra, San Sebastián, 1987.