Caracterización de las materias primas utilizadas en la fabricación de vidrios

La arena y casi medio centenar de otros componentes minoritarios se juntan en el horno para alumbrar el fenómeno de la vitrificación

La industria del vidrio

La industria vidriera moderna exige tres requisitos fundamentales de las materias primas que utiliza, a saber:

•Cantidades suficientes y suministro ininterrumpido para alimentar en forma continua los hornos de fusión.

•Calidad dentro de las especificaciones establecidas para cada tipo de vidrio y constante a lo largo del tiempo.

•Economía, que permita mantener los costos de producción en niveles bajos.

La diversidad de tipos y productos de vidrio fabricados por la industria requiere una gran variedad de materias primas en distintos grados de pureza; sin embargo, las principales en cuanto a volumen e incidencia en los costes siguen siendo las tradicionales, es decir, arena o cuarzo, carbonato de sodio, feldespato potásico, calizas, calizas dolomíticas y casco de vidrio.

Conviene hacer una división entre materias primas de origen mineral (arena, feldespato, calizas, etc.), sometidas o no a procesos de purificación, y materias primas de síntesis (carbonato de sodio, bórax, colorantes, decolorantes, etc.). El tercer tipo de materia prima que entra en proporción importante en la mezcla es el casco de vidrio, esto es, vidrio roto proveniente de la propia fábrica o adquirido a proveedores externos (vidrio reciclado).

La mezcla de materias primas, llevada a una temperatura adecuada, reacciona para dar lugar a una masa fundida constituida por una mezcla de óxidos que, al solidificarse sin cristalizar, da origen al vidrio. Naturalmente, un óxido dado puede ser aportado por más de una materia prima, detalle que hay que tener en cuenta en cálculos de dosificación. Además, la mayor parte de las materias primas naturales aparecen en mezclas que unas veces se utilizan como tales y otras, se purifican, enriqueciéndose en alguno de sus componentes.

Se acostumbra también a clasificar las materias primas (figura 1) en componentes principales, que entran en un porcentaje en peso mayor del 1 o 2 % (sílice, alúmina, óxidos de calcio, magnesio, sodio, etc.), que cumplen las funciones de formadores y modificadores de la red, y componentes menores, que son aquellos que entran en pequeña proporción, ya sea como impurezas (caso típico del óxido de hierro), o bien agregados para cumplir una función durante la fusión o conferir ciertas propiedades al vidrio. Entre los últimos podemos citar los afinantes, colorantes, opacificantes, etc.

Sin embargo, la clasificación que nos va a servir de referencia para la caracterización de las diferentes materias primas empleadas en la fabricación de productos de vidrio está basada en el papel que desempeñan éstas durante el proceso de fusión. De este modo, tenemos: vitrificantes, fundentes, estabilizantes y componentes secundarios. Desde el punto de vista estructural, los vitrificantes corresponden a los óxidos formadores de red; los fundentes, a los óxidos modificadores, y los estabilizantes a aquellos óxidos que no son asimilables a ninguno de los dos grupos anteriores. Entre los componentes secundarios, se incluyen las materias primas que se incorporan en proporciones minoritarias con fines específicos (afinantes, colorantes, opacificantes, etc.).

Control de calidad

En lo referente a la calidad, los parámetros que deben controlarse en las materias primas son:

•análisis químico,

•composición mineralógica,

•granulometría.

El análisis químico se lleva a cabo por diversos métodos (plasma inductivo, absorción atómica, etc.) y tiene dos finalidades: determinar la ley o contenido de las sustancias que interesan para la composición del vidrio, que deben estar por encima de unos valores mínimos, y establecer la presencia de impurezas o sustancias indeseables que no deben superar valores máximos.

La composición mineralógica tiene también mucha importancia, a pesar de que su determinación no es habitual. Las especificaciones o tolerancias requeridas para la compra de materias primas para fabricar vidrio se refieren generalmente a parámetros físicos o límites en la composición química, pero no es común especificar contenidos de minerales o porcentajes de especies mineralógicas.

El tercer parámetro a controlar es la granulometría, es decir, el tamaño que deben tener los granos o partículas de las materias primas para que, una vez mezcladas, la fusión proceda de la manera más rápida y controlable. Dado que tanto las partículas demasiado finas como las demasiado gruesas no son recomendables, la práctica ha establecido los límites superior e inferior para cada mineral, generalmente en forma de especificación de mallas de tamices normalizados. El análisis granulométrico consiste en la determinación de la distribución del tamaño de las partículas, expresada en forma de porcentaje correspondiente a la cantidad retenida por cada tamiz (UNE 43-751-78).

Deben ser también controlados, aunque su importancia es menor, otros parámetros como la forma, la textura, la superficie específica, la aptitud a la molienda, etc.

Materias primas vitrificantes

La sílice es la materia prima vitrificante de la inmensa mayoría de los vidrios comerciales, en los que interviene formando aproximadamente las tres cuartas partes de su composición. Las fuentes principales de esta materia prima son el cuarzo, las cuarcitas y las arenas silíceas, siendo estas últimas las más utilizadas.

Los tres factores principales que limitan la aptitud de una arena como materia prima para la fabricación de vidrio son sus características mineralógicas, químicas y granulométricas.

Según la normativa específica, la proporción de sílice debe ser superior al 99%. Comoquiera que con frecuencia las arenas van acompañadas de cantidades variables de feldespato, caolín y otros minerales de la arcilla, se debe proceder a su eliminación mediante diversos tratamientos de lavado, flotación o separación magnética.

Por lo general, el tamaño de la arena debe estar entre 0,1 y 0,3 mm para la fusión en crisol, aunque en casos especiales se puede llegar a admitir tamaños máximos de 1 mm. De la granulometría de la arena dependerá, en gran medida, la velocidad de la fusión y, en consecuencia, el consumo de energía. Las diferencias granulométricas pueden originar desclarificaciones e infundidos y, en definitiva, requerir más energía para la homogeneización posterior de la masa.

Otras materias vitrificantes que entran en proporciones inferiores son los anhídridos bórico y fosfórico.

Materias primas fundentes

La finalidad de este grupo de componentes es favorecer la formación de vidrio, rebajando su temperatura de fusión y facilitando su elaboración.

El óxido de sodio es el compuesto fundente más importante, ya que se utiliza en la práctica totalidad de los vidrios. Entre las materias primas que se emplean industrialmente para aportar este componente, se encuentran el carbonato sódico y el sulfato sódico.

El carbonato sódico es la materia prima empleada con mayor frecuencia para introducir el óxido de sodio en el vidrio, tanto por sus cualidades vítreas como por su precio relativamente económico. Si bien algunos países, como EE.UU., poseen importantes yacimientos de carbonato sódico natural , en la mayoría el carbonato sódico se obtiene por el método Solvay, que consiste en el tratamiento del cloruro sódico con bicarbonato amónico para formar bicarbonato sódico que, posteriormente, se somete a una descarbonatación.

El sulfato sódico normalmente se adiciona a la mezcla formadora del vidrio como elemento afinante y sólo aporta una pequeña cantidad de óxido. Como fuentes de sulfato sódico se pueden emplear algunas especies minerales naturales, como la thenardita y la glauberita. Sin embargo, lo más frecuente es recurrir al producto químico anhidro obtenido a partir del azufre residual del proceso de fabricación del ácido sulfúrico.

Otra de las materias primas fundentes es el óxido de potasio. El empleo del óxido de potasio en sustitución del de sodio lleva consigo un ennoblecimiento de la calidad del vidrio y un aumento del brillo. La mayor parte del óxido de potasio se obtiene a partir de la silvina y la carnalita.

El óxido de calcio es el componente que, después de la sílice y del óxido de sodio, ocupa el tercer lugar en proporción dentro de la composición de los vidrios comerciales ordinarios y se incorpora al vidrio con los siguientes fines:

•hacerlo insoluble en contacto con el agua,

•mejorar sus propiedades mecánicas, haciéndolo menos quebradizo,

•conferirle mejor aspecto.

La materia prima empleada para introducir el óxido de calcio es la caliza natural, cuya riqueza mínima en CaO debe ser del 55%. El tamaño de grano de la caliza debe estar comprendido entre 0,3 y 1,2 mm en el caso de fusión en crisol.

El óxido de magnesio, obtenido a partir de la dolomita, desempeña en el vidrio un papel semejante al del óxido de cal cio, mejorando algunas propiedades. La presencia de este óxido en proporciones inferiores al 4% consigue elevar la viscosidad, aumentar el intervalo térmico de moldeabilidad y reducir la tendencia a la desvitrificación.

El último de los componentes fundentes utilizados en la fabricación de vidrio es el óxido de bario, obtenido a partir de la barita, que aumenta su densidad, índice de refracción y brillo, y mejora su sonoridad.

Materias primas estabilizantes

La incorporación óxido de aluminio (alúmina) al vidrio en porcentajes variables (inferiores al 3% en los vidrios sodicocálcicos) lleva aparejado un aumento de la resistencia mecánica y una mejora de la estabilidad química y de la resistencia al choque térmico. Además, reduce la tendencia a la desvitrificación, aumenta la viscosidad del vidrio y ensancha su intervalo de trabajo.

Las materias primas que más se utilizan para aportar alúmina al vidrio son los feldespatos, cuyos representantes más típicos son los de las series de las ortoclasas y de las plagioclasas, así como la anortita. Aproximadamente el 38 % de la producción nacional de feldespatos, obtenidos a partir de la flotación de arenas feldespáticas, se dedica a la industria del vidrio.

El óxido de plomo es uno de los componentes que más ennoblecen la calidad del vidrio, proporcionándole un alto índice de refracción y brillo, una elevada densidad y una buena sonoridad. El óxido de plomo se emplea en muchos vidrios ópticos, en vidrios para aplicaciones eléctricas y electrónicas, en vidrios especiales absorbentes de radiaciones y en los vidrios artísticos y decorativos que, para contenidos mayores del 24 % PbO, reciben internacionalmente de forma tan convencional como inadecuada la denominación de cristal. El óxido de plomo se introduce casi siempre en la composición del vidrio bajo la forma de minio (Pb3O4), a veces como carbonato básico y raramente como litargirio.

Componentes minoritarios

En la composición de los vidrios intervienen también otros constituyentes minoritarios con funciones determinadas: afinantes, colorantes, decolorantes, opcificantes, etc.

Los afinantes tienen la misión de disminuir la viscosidad del vidrio a alta temperatura para facilitar la eliminación de la impurezas durante la fusión. Entre las materias primas afinantes citamos los nitratos de sodio, potasio y bario.

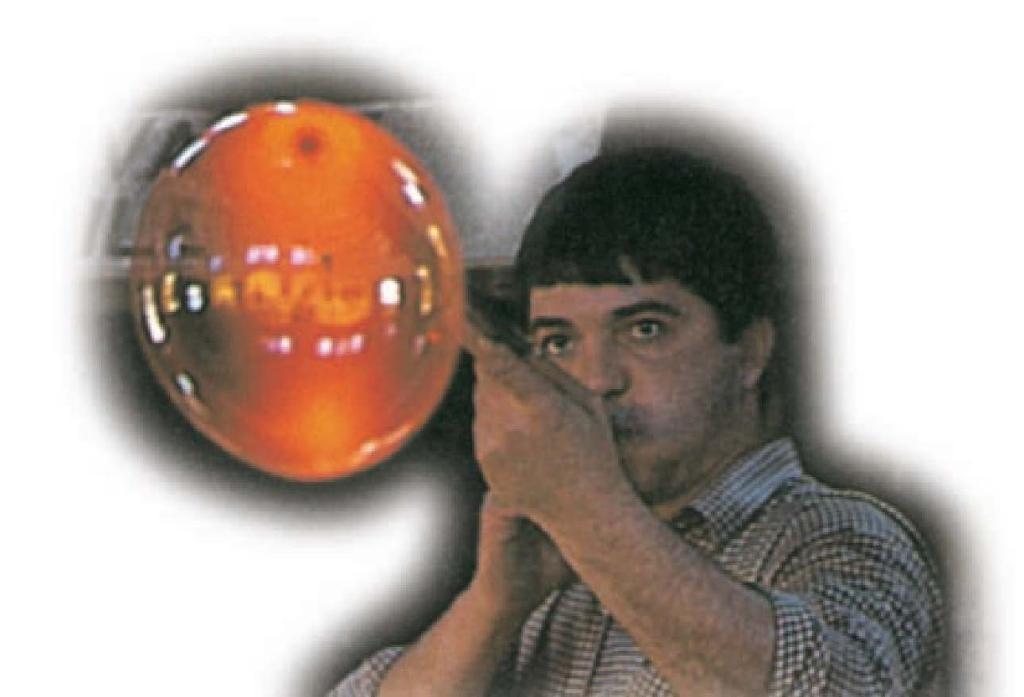

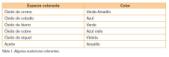

Las principales materias colorantes aparecen en la tabla 1.

Los decolorantes neutralizan efectos de color indeseables que introducen otras materias primas. Los más importantes son los óxidos de manganeso, selenio, cobalto y níquel.

Las materias primas opacificantes se utilizan para conseguir el efecto deseado en los vidrios opacos y opalinos. Con mayor frecuencia se utilizan los fluoruros y el talco.

Componentes especiales

Como componentes especiales nos referimos al agua, al casco de vidrio y a los residuos industriales. La adición de agua y de casco de vidrio ejerce un efecto catalizador de las reacciones de formación del vidrio y contribuye a mejorar su homogeneidad.

El agua desempeña, por una parte, un papel físico como aglomerante de los granos de la mezcla, evitando la desagregación durante las operaciones de almacenamiento y transporte. Por otra, actúa como disolvente de los componentes más solubles y facilita el contacto entre las diferentes especies químicas. El porcentaje de humedad alcanza un valor óptimo entre un 4 y un 5 %. Contenidos de agua superiores serían contraproducentes, pues no sólo desvirtuarían esta función homogeneizadora, sino que además requerirían un consumo inútil de energía adicional para su evaporación.

El casco de vidrio procede bien de las roturas o desechos (chatarra) generados en la propia fábrica, o bien se trata de vidrio reciclado. La introducción de casco determina, inmediatamente después de su entrada en el horno, la aparición de fase líquida, que sirve como medio de reacción y disolvente de los otros componentes. Para conseguir óptimos resultados, es condición indispensable conocer la composición química de estos vidrios, cosa que, por otra parte, es imposible, dada su procedencia diversa. En todo caso, se debe procurar que sea de la misma clase de vidrio a fabricar. Las proporciones en que se añade a la mezcla suelen oscilar entre el 25 y el 75 %.

Por último, en cuanto a los residuos industriales, se utilizan escorias de la metalurgia de diversos metales y cenizas volantes de centrales térmicas. Esta últimas se emplean en la fabricación de ciertos materiales vitrocerámicos.

Dosificación

Hasta no hace mucho tiempo, la composición química de un vidrio era el resultado de una “receta”, elaborada a lo largo de innumerables ensayos de prueba y error, y, por lo tanto, guardada celosamente. La aplicación racional de la química a la formulación del vidrio hace hoy posible “programar” un vidrio, es decir, calcular su composición y, sobre la base de ella, determinar el tipo, la calidad y la cantidad de materias primas que se deben utilizar.

La composición se expresa en relaciones o en porcentajes molares, aunque es más habitual hacerlo en términos ponderales, indicando la proporción porcentual en peso de cada componente. A partir de los porcentajes en peso de los óxidos constituyentes, se calcula la composición de la mezcla vitrificable multiplicando el tanto por ciento de cada óxido por el factor de equivalencia de la materia prima correspondiente (tabla 2).

En las formulaciones industriales, la dosificación de todos los componentes se refiere a cien partes en peso de arena. La cantidad de componente ci que hay que incorporar a la mezcla vitrificable para introducir el tanto por ciento de óxido requerido, se obtiene multiplicando dicho porcentaje (api) por el factor fi de equivalencia correspondiente a la materia prima bajo la que se desee introducirlo:

La cantidad de cada componente Ci referida a cien partes en peso de arena se obtiene de la siguiente forma:

En los cálculos anteriores no se ha tenido en cuenta el casco de vidrio. A este respecto existen diferentes criterios, según cuál sea su origen. Si el vidrio roto proviene de la misma planta y tiene una composición idéntica a la del vidrio porfabricar, no hay necesidad de hacer ningún cálculo, sino que su tonelaje se suma directamente al del vidrio por obtener a partir de la mezcla. Si se trata de vidrio roto extraño, es decir, comprado fuera de la fábrica, lo aconsejable es seleccionarlo por su color, separar la impurezas más gruesas y extraer una muestra lo más representativa posible para hacer un análisis químico completo; luego se hace entrar en el cálculo como una materia prima más.

Preparación de la mezcla

La preparación correcta de la mezcla vitrificable constituye una de las tareas más delicadas en cualquier fábrica de vidrio. Ello implica contar con instalaciones adecuadas para la recepción y el control de las materias primas que llegan diariamente a la planta, para su almacenamiento adecuado a fin de preservarlas de la humedad e impurezas y para su dosificación en las cantidades precisas, así como para la obtención de una mezcla lo más homogénea posible y de composición constante a lo largo del tiempo.

Recepción y almacenamiento de las materias primas

La compra de las materias primas se efectúa sobre la base de especificaciones claras y detalladas, según el tipo de vidrio a fabricar, la calidad buscada, etc. En lo posible, las materias primas deben recibirse ya purificadas, con el fin de evitar tratamientos de purificación en la misma planta. La única excepción es el casco de vidrio de origen extraño, que debe some-terse a un tratamiento de purificación, como veremos más adelante.

En el momento de la recepción se debe llevar a cabo un control rápido por parte del personal del laboratorio para verificar que se trata de los materiales requeridos y si el grado de pureza y granulometría están dentro de los límites. Para ello, se deben realizar análisis químico-físicos sobre muestras representativas y conviene cotejarlos con los datos suministrados por el proveedor.

La densidad aparente de los minerales y demás materias primas depende de su granulometría y permite calcular el volumen necesario para almacenarlas. Los silos de almacenamiento se construyen generalmente de hormigón y pueden tener forma cilíndrica o rectangular y su parte inferior en forma de cono que descarga, por medio de transportadores vibratorios, sobre las tolvas de las balanzas. El almacenamiento plantea el problema de la segregación, que puede dar lugar a heterogeneidades en la mezcla que afecten a la calidad del producto.

Planta de composición

La planta de composición comprende todas las instalaciones, máquinas y equipos utilizados en las operaciones que van desde la recepción de las materias primas hasta la transferencia de la mezcla vitrificable al horno de fusión. Esta planta debe estar totalmente separada de las salas de hornos y de fabricación.

El punto de partida para el cálculo de la planta de composición es el consumo de materias primas, que deriva directamente de la formulación del vidrio y de la producción que se ha fijado para la planta. Se establecen así los consumos (en t/día o en t/mes) de los componentes principales. Los volúmenes de los silos o depósitos se calculan sobre la base de dichos consumos, de la densidad aparente de cada material y del criterio que se fije con respecto a la periodicidad de carga de cada silo.

La dosificación de las materias primas se efectúa por pesada, ya sea en forma manual, semiautomática o complemente automática. En los sistemas automáticos, los silos de almacenamiento descargan por su parte inferior, por medio de transportadores vibratorios a tolvas-básculas que dosifican la cantidad de cada materia prima. De las tolvas-básculas, los materiales caen sobre cinta transportadora que los lleva a una tolvaembudo para su introducción en la mezcladora.

Durante el mezclado, se agrega agua para humidificar el polvo y facilitar su homogeneidad. Internamente, las mezcladoras deben ser de acero inoxidable y estar dotadas de sistemas de paletas excéntricas que aseguren la mayor homogeneidad en el más breve tiempo posible.

Recuperación del casco de vidrio

El casco de vidrio extraño debe purificarse convenientemente, ya que viene acompañado de residuos de metal, plástico, corcho, etc. En la planta de tratamiento, el casco de vidrio entra a los alimentadores vibratorios, que lo llevan desde la parte inferior de las fosas o tolvas de descarga a una quebrantadora de martillos. De la quebrantadora, el vidrio molido pasa por medio de un alimentador vibratorio y de una cinta transportadora a un separador magnético provisto de potentes imanes permanentes para separar los trozos de hierro. Sobre otra cinta transportadora, a la salida del separador magnético, se pueden ubicar equipos para eliminar las tapas de aluminio y otras impurezas por un sistema de soplado. Finalmente, el vidrio molido pasa a una máquina lavadora, donde se lava con agua caliente y agitación; a la salida de la misma, se separa del agua por decantación y mediante un elevador de canjilones se almacena en el silo correspondiente.

La figura 2 resume las diferentes etapas que integran el procesado de las materias primas, desde su recepción en la planta hasta el comienzo de la fusión en el horno.

Bibliografía

Phillips , C.J., El vidrio. Artífice de milagros. Ed. Reverté, S.A.

Fernández Navarro, J.M. El vidrio: constitución, fabricación, propiedades. Instituto de Cerámica y Vidrio. CSIC.

Martí, A. Los vidrios, propiedades, tecnologías de fabricación y aplicaciones, Ed. Américales.

RESUMEN

Resulta cuanto menos sorprendente que el vidrio transparente de las ventanas o el fino y brillante cristal de las copas se elaboren a partir de arena y de caliza mayoritariamente. En efecto, son estos versátiles recursos naturales los que, junto con casi medio centenar de componentes minoritarios, se ponen en juego en el horno para alumbrar el extraordinario fenómeno de la vitrificación.

Se analizan en este artículo las materias primas utilizadas en la fabricación de productos de vidrio, en función de las propiedades físico-químicas requeridas para cada aplicación.

La calidad de las materias primas tiene una gran importancia en las etapas de tratamiento previas a la fusión, ya que condiciona el discurrir del proceso, además de las propiedades y grado de acabado del vidrio.