Apuntes para una historia de la normalización

Notes for a history of normalization

Resumen

En este artículo se ha realizado una síntesis del proceso evolutivo experimentado por la normalización, desde sus inicios hasta nuestros días. La actividad normalizadora en sus albores aparece vinculada a la tecnología y animada por la corriente modernizadora y de racionalización que supuso el movimiento ilustrado. Durante la Industrialización la normalización experimentó una gran expansión, atravesando por diversas etapas que la llevaron desde el ámbito particular de las empresas al de las instituciones, y en la que los conflictos bélicos (Primera y Segunda Guerra Mundial) marcaron su devenir. Los avances científicos y tecnológicos experimentados a lo largo del tiempo, el desarrollo de las comunicaciones y la mundialización de los mercados fueron dando lugar a la necesidad de contar con nuevos estándares y de concebir nuevas unidades y patrones, a la vez que se incrementaba la precisión de los ya existentes. Este largo camino evolutivo será analizado y comentado. Se reseñarán sus hitos, todos ellos parte de un proceso que nos ha conducido a la situación normativa actual y que configura la realidad de nuestro mundo en los diferentes dominios.

Palabras clave: Normalización, norma, intercambiabilidad.

Abstract

In this article a synthesis of the evolutionary process undergone by normalization has been carried out, from its beginnings to nowadays. The normalizing activity at its dawn appears linked to technology and encouraged by the modernizing and rationalization trend that the illustrated movement represented. During the Industrialization the normalization underwent a great expansion, going through diverse stages that took it from the particular scope of the companies to that of the institutions, and in which the warlike conflicts (First and Second World War) set its future. The scientific and technological advances experienced over time the development of communications and the globalization of the markets were giving rise to the need to have new standards and to conceive new units and patterns, while increasing accuracy of the existing ones. This long evolutionary path will be analysed and commented. Their milestones will be reviewed, since they are all part of a process that has led us to the current normative situation and that configures the reality of our world in the different domains

Keywords: Normalization, standard, interchangeability.

Recibido / received: 30/11/2019. Aceptado / accepted: 02/03/2020.

1. María Moro Piñeiro. Ingeniera Técnica Industrial, por la EUTI de Gijón. Grado en Ingeniería Industrial, y especialista en Calidad Industrial. Larga experiencia docente en tecnología mecánica y metrología en la Universidad de Oviedo. Licenciada en Geografía e Historia.

Autor para correspondencia: María Moro Piñeiro. E-mail: mmoro@uniovi.es

Introducción

La palabra norma procede del latín normum y significa “regla a seguir para llegar a un fin determinado”.

Por normalizar se entiende, en general, simplificar, unificar o especificar. Desde la unificación y la imposición en última instancia que supuso el sistema métrico decimal en su momento, hasta las normas ambientales más recientes, ha transcurrido mucho tiempo. Sin embargo, la definición continúa siendo válida y permaneciendo invariable en su propósito. Puede afirmarse, no obstante, que los campos de aplicación de la normalización han ido variando con el paso del tiempo, abarcando nuevas materias y temas. Pero pese a los vaivenes históricos experimentados, los saltos, las paradas, las aceleraciones, o el mantenimiento y convivencia de normativas técnicas diferentes, de patrones y unidades distintos hasta nuestros días, la normalización continúa extendiéndose a nuevos campos y experimentando una evolución imparable.

Una norma es, por definición, un documento que contiene una especificación técnica basada en la experiencia, la ciencia y el desarrollo tecnológico, cuya observancia no es obligatoria y que surge como resultado del consenso entre las partes interesadas e involucradas en la actividad objeto de la misma como fabricantes, Administración, consumidores, laboratorios y centros de investigación. Y debe estar aprobada por un organismo de normalización reconocido. De hecho, las normas se identifican mediante un código que consta de unos caracteres que indican su procedencia, generalmente con el acrónimo del organismo normalizador que las emite, seguido por un número identificativo, el año de su creación y su título.

La normalización presenta numerosas ventajas para las partes implicadas. Los fabricantes consiguen con ella racionalizar las variedades y los tipos de productos. Sirve para mejorar la gestión y el diseño contribuyendo a la disminución del volumen de las existencias y de los costes de producción. Además, simplifica la gestión de compras, agiliza los pedidos y facilita la comercialización. En cuanto a los consumidores, las ventajas que ofrece son, sobre todo, permitir contar con información sobre las características del producto, proporcionar niveles de seguridad y de calidad en cuanto a bienes y servicios facilitando, además, la comparación entre las distintas opciones disponibles. Para la Administración resulta importante, ya que facilita el comercio y contribuye al desarrollo de la economía, establece políticas de seguridad, calidad y medio ambiente, por lo que facilita la simplificación de los textos legales.

El hecho normalizador se constituye en una herramienta destinada a facilitar la intercambiabilidad, en un instrumento adecuado para proporcionar el lenguaje común necesario y objetivo que permita el intercambio. Las vertientes implicadas en los procesos normalizadores a lo largo de la historia han sido y continúan siendo tecnológicas, legales, sociológicas, económicas, de salud y seguridad, medioambientales, comerciales y políticas.

Protohistoria de la normalización

El análisis histórico del proceso normalizador en sus aspectos tecnológicos nos llevaría muy lejos en el espacio y en el tiempo. Los grandes imperios de la Antigüedad se ocuparon de normalizar sus pesas y medidas, para poder, a partir de ellas, construir, comerciar, legislar, etc. Las civilizaciones del valle del Indo contaban con pesas y medidas estandarizadas. En el imperio Sumerio, se utilizaron patrones únicos, ligados al poder, y en aquel periodo histórico, al poder real. La normalización de pesas y medidas, empleando sistemas de unidades sexagesimales, se utilizó en las culturas sumeria, babilónica y mesopotámica, así como en las culturas del valle del Indo. Uno de los ejemplos más antiguos conservados de patrón de longitud se encuentra en el museo del Louvre. Se trata de la estatua sedente del rey, dios Gudea, conocida como “el arquitecto de la regla”. Sobre sus rodillas descansa una regla graduada de 26,45 cm, el llamado “pie caldeo”, dividido en 16 partes, “dedos”, y que fue el patrón de longitud empleado en la ciudad de Lagash y al que se le atribuye una antigüedad de 2.575 años a. de C.

En el antiguo Egipto, 3.000 años a. de C, se empleaba ya un sistema de numeración decimal y unidades de medida autocráticas como el auna, que representaba la longitud del brazo del faraón desde el codo hasta el extremo del dedo medio con la mano extendida, “el codo grande” de 0,525 metros y “el codo pequeño” de 0,450 metros. En el museo de Turín se conserva el Codo de Amenenope, patrón de una unidad de medida de longitud con divisiones a trazos.

En el lejano Oriente el emperador Shi Huang Di, de la dinastía Quin (259-210 a. de C.) ya estableció las medidas del ancho de las vías terrestres que se creaban para comunicar su imperio y estipuló, asimismo, la separación que debían tener las ruedas de los carros para circular por ellas.

En la antigua Grecia se utilizaba una unidad de medida, denominada estadio, equivalente a 600 pasos. Se basaba en el estadio de Olimpia; en el mundo romano, las medidas de los ladrillos o los diámetros de las tuberías estaban también normalizados.

La normalización comenzó por la imposición de unidades de medida de longitud y peso. En cuanto a las primeras, sus patrones solían estar basados en el cuerpo humano, unidades, pues, de origen antropomorfo a partir de las cuales podían establecerse y normalizarse las dimensiones de objetos tales como ladrillos, tubos y canales. También estaba estandarizada la anchura y señalización de vías y caminos.

Como expone Kula en su obra (1) “el atributo del poder es conferir carácter de obligatoriedad a las medidas y guardar los patrones, que a veces poseen un carácter sagrado”. La vinculación metrología-poder resulta constatable en los procesos de colonización, en los que la cultura dominante impone al dominado no solamente su lengua y costumbres, sino sus unidades, patrones y sistemas de medida.

En los procesos de fabricación en concreto, el aspecto dimensional, es decir, el control de las medidas de las piezas, cobra una enorme importancia, especialmente cuando es necesario realizar ensamblajes de diferentes elementos para conseguir el objeto final o terminado. Por el contrario, en la producción artesanal, realizada por las mismas manos y objeto a objeto de principio a fin, las medidas de los componentes se van adaptando para hacerlas encajar. No ocurre así cuando se trata de trabajar ensamblando elementos previamente elaborados que deben acoplarse adecuadamente para constituir el conjunto. En ese caso, la uniformidad dimensional de las piezas, dentro de unos ciertos límites, resulta de vital importancia.

Uno de los antecedentes europeos más tempranos de fabricación en serie lo proporcionan los astilleros, en concreto el Arsenal de Venecia, denominado Arsenale Novissimo (2), en el que ya a finales del siglo XV, una ingente mano de obra, cercana a 16.000 personas, trabajaba en la construcción de galeras a un ritmo tal que les permitía completar una nave a diario mediante el ensamblaje de piezas previamente fabricadas, que se iban montando a medida que la nave avanzaba por una rampa inclinada hasta su finalización y completo equipamiento.

Los inicios de la normalización

Sin olvidar los antecedentes citados, algunos muy remotos y otros más próximos, partiremos en nuestro recorrido sobre la trayectoria evolutiva de la normalización, de una fecha más cercana y ligada a un acontecimiento concreto, la publicación de La riqueza de las naciones, de Adam Smith en el año 1776 (3). Aquella fábrica de alfileres propuesta por el autor como paradigma de la utilidad y racionalidad de la división del trabajo llegaba a un mundo en el que la industria armamentística se encontraba sumida en un ambiente de experimentación de nuevos métodos encaminados a mejorar la eficacia de sus producciones, para conseguir abaratar los procesos de fabricación y lograr la adecuación idónea entre municiones y armas y, en última instancia, lograr la intercambiabilidad de las piezas. Todo ello pasaba por alcanzar la normalización de los procesos de fabricación y la estandarización de las producciones.

La fabricación de cañones precisaba de munición bien adaptada al arma en el que debía acoplarse en condiciones idóneas desde el punto de vista dimensional. Los problemas derivados de los desajustes de medida entre ambos elementos, arma y munición eran causantes de fallos que derivaban o bien en la falta de eficacia del disparo por exceso de holgura en el binomio (diámetro interno de la boca del cañón-diámetro del proyectil) o en el riesgo de explosión de la munición en el interior del propio cañón o mosquete, por apriete excesivo entre ambos elementos. Si a ello se une el calentamiento experimentado por las piezas y los consiguientes efectos de la dilatación, el adecuado funcionamiento del conjunto se complica aún más. En el caso de las armas portátiles, el desigual desgaste experimentado por algunas de las piezas que las componían y que obligaba a su frecuente reposición, imponía la necesidad de poder realizar reparaciones rápidas, lo que pasaba por encontrar sistemas de fabricación que posibilitaran la intercambiabilidad de las piezas que componían el conjunto. Cuando cada arma era fabricada de principio a fin aisladamente y ajustando sus componentes a su medida concreta, la intercambiabilidad no resultaba posible. Las manufacturas de la época producían artesanalmente y de principio a fin todos los componentes del conjunto, objeto o producto final. La modernización industrial señalada por A. Smith implicaba la especialización de las tareas. Durante ese periodo, algunos acontecimientos marcan el comienzo del avance hacia producciones seriadas, como la publicación de las Tablas de las construcciones de los principales pertrechos de la artillería, de Gribeauval, que había tenido un precursor también francés en el sistema Vallière adoptado por los ejércitos de otros países europeos, entre ellos España. El sistema Gribeauval lo superaría con creces, permitiendo la fabricación de armamento: cañones, obuses y morteros más ligeros, uniformes y eficaces sin renunciar a disponer de un rango lo suficientemente variado para poder adaptarlo a las diferentes situaciones y circunstancias. Su aplicación contribuiría a otorgarle a la artillería francesa de la época una gran superioridad, frente a la de otras naciones europeas y tuvo consecuencias bélicas muy favorables para el ejército francés tanto durante la Revolución Francesa como en el transcurso de las guerras napoleónicas. Gribeauval no solamente se limitó a estandarizar cañones, obuses y morteros, sino que extendió la normalización a todos los elementos relacionados con la artillería, incluyendo también los numerosos componentes auxiliares que forman parte de ella: cureñas, ruedas, ejes, alcanzando hasta los cajones de munición, a los que dotó de un diseño exterior idéntico, pero con una estructura interior que permitía adaptarlos a los diferentes tipos de munición también normalizados que debían contener, así como a otros usos diferentes. Uno de los grandes logros de Gribeauval fue la reducción de los rangos dimensionales hasta entonces empleados. Con ello logró simplificar y abaratar los procesos de fabricación y suministro de artillería.

En cuanto a la munición, creó un sistema nuevo en el que en un solo cartucho se reunían pólvora y bala o, en su caso, pólvora y metralla. Quedaba, pues, la munición reducida a dos tipos: cartuchos de bala y obuses. Este último proyectil, también denominado bomba, consistía en una esfera de hierro colado con un orificio para la mecha, una bala de cañón, que actuaba por impacto contra el objetivo. Gribeauval estableció cuatro grupos de artillería: de asedio, de campaña, naval y de plaza y costa (4).

Pero el establecimiento de la normalización en su aspecto dimensional implica la necesidad de determinar las tolerancias a aplicar acotándolas y, a su vez, la de elaborar instrumentos o sistemas que permitan controlarlas en las piezas fabricadas. Fue por las causas citadas por lo que la industria armamentística inició el camino de la normalización dimensional. En el caso de la industria artillera, las dimensiones a controlar y normalizar eran por entonces el valor del diámetro exterior de la munición y el valor del diámetro interior de la boca de fuego de los cañones, además de la regularidad del interior del cañón o mosquete. Sabemos que Gribeauval sometía tanto su munición como sus armas a una serie de verificaciones previas antes de otorgarles la aprobación. En el caso de la munición, la verificación diseñada consistía en hacerla pasar primero por un tubo que tenía 2,25 mm menos de diámetro que el calibre del cañón. Si los obuses no podían atravesarlo eran desechados por ser de diámetro superior al adecuado. Los elementos que superaban dicha prueba se volvían a someter a un segundo control, consistente en hacerlos pasar por otro tubo de diámetro 1,7 mm menor que el del calibre del cañón. Si lo lograban se desechaban por ser de diámetro inferior al requerido. En realidad, Gribeauval hubo de establecer los valores extremos: inferior y superior de las medidas admisibles y, con ellos, elaborar un calibre de límites o de extremos, un calibre fijo tubular para verificar los diámetros de su munición, instrumento vulgarmente conocido como calibre pasa-no pasa, materializando con ellos, los límites longitudinales admisibles para acotar el rango de variabilidad del diámetro de su munición que resultara compatible con su adecuado funcionamiento. Pero este no fue el único instrumento de verificación que diseñó, sino que creó otro denominado “etóile mobile” (5) o estrella móvil, de puntas recambiables que servía para verificar el calibre interior de la boca de fuego a lo largo de toda su longitud y comprobar, al mismo tiempo, su regularidad. La estrella móvil cumplía un doble propósito, se empleaba para realizar una verificación del diámetro interior a lo largo del recorrido y también servía como instrumento de control de forma. Conviene recordar que, por entonces, aún no se había establecido el sistema métrico decimal, y las longitudes de aquel armamento se expresaban aún en toesas. Gribeauval es considerado por sus logros el padre de la normalización.

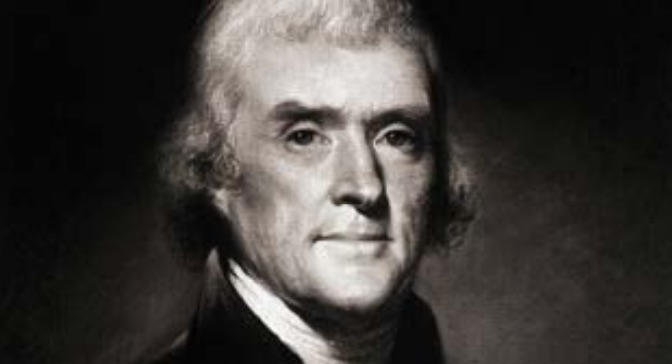

Thomas Jefferson, futuro presidente de Estados Unidos, entonces ministro plenipotenciario embajador en París, en el año 1785, conoció a Honoré le Blanc (6), un armero francés que había logrado que los mosquetes que fabricaba pudiesen ser montados con piezas cogidas al azar fabricadas en su taller, realizando un experimento para demostrar su intercambiabilidad ante diversas personalidades de la época. Aquella demostración fue presenciada por Jefferson (7), quien escribió al entonces presidente de Estados Unidos consciente de que la implantación de aquel método serviría para terminar con la dependencia armamentística europea a la que hasta entonces estaba sometida la nueva nación. Consiguió que se interesase en ello y, pese a que se realizaron intentos para que Honoré le Blanc se trasladara a América para implantar allí su procedimiento de trabajo, finalmente no se logró, si bien la idea fue recogida y tenida en cuenta. Posteriormente, sería Eli Whitney (8), el inventor de la desmotadora de algodón, quien asumiría el encargo gubernamental de fabricar 10.000 mosquetes en dos años al precio de 13,40 dólares la pieza, muy bajo entonces, y que dio lugar, con la implantación de su técnica, al llamado “sistema americano de trabajo en serie”, basado en la producción estandarizada de piezas y en la intercambiabilidad de las mismas. Para ello tuvo que idear máquinas de corte, troqueles y fresadoras adecuadas a su propósito, lo que le tomó más tiempo que la propia fabricación de los mosquetes.

Esta primera etapa de normalización industrial está caracterizada por el desarrollo de los procesos de estandarización de las empresas, especialmente en las de armamento. Los esfuerzos normalizadores se producen como consecuencia de la experiencia productiva y son considerados un conocimiento secreto y de alto valor que no solamente no es divulgado y compartido, sino que se oculta celosamente, un saber hacer que cada fábrica o taller utiliza de puertas adentro, un patrimonio de conocimientos y saberes propios conseguidos a base de experiencia, pruebas y esfuerzo. Mientras, la Revolución Industrial impulsa la profesionalización de la ingeniería. El establecimiento de los primeros estándares está basado en ella y en los progresos tecnológicos logrados en dicho periodo.

Segunda etapa, normalización de unidades, surgimiento de instituciones normalizadoras

Una segunda etapa en la historia de normalización se puede considerar que es la que transcurre a lo largo del siglo XIX. Durante esta, comienzan a producirse grandes cambios. El mayor de todos ellos fue, sin duda, la implantación del sistema métrico decimal. La Francia revolucionaria se había impuesto en la ardua tarea de modernizar y racionalizar la vida en todos sus aspectos, dejando atrás el viejo mundo medieval. El país se sumió en una verdadera obsesión “decimalizadora” con el propósito de crear en el dominio metrológico, un sistema de medidas que fuera moderno, universal, racional, unificado y a la altura de los “nuevos tiempos”. En principio, se pensó en adoptar como patrón, un péndulo de segundos, pero posteriormente la comisión de sabios constituida al efecto optó por asignar como patrón una medida basada en la geodesia, adoptando como definición del metro “la diezmillonésima parte del cuadrante de la mitad del meridiano terrestre entre Dunkerque y Barcelona”. Dicha definición, sería la primera de la nueva unidad de longitud, en el año 1765. Pero la necesidad de contar con un patrón más preciso condujo a su abandono y hubo de ser modificada adoptando para la nueva unidad un patrón físico. Esto implicó el consecuente cambio de su definición. El metro a partir de entonces pasó a ser “la distancia entre los extremos de una barra de platino iridiado”. El patrón se depositó en París y de él se distribuyeron copias numeradas a los diferentes países que adoptaron el nuevo sistema. La trascendencia normalizadora que supuso la generalización del sistema métrico decimal fue enorme, si bien su implantación no resultó asunto sencillo, ya que se produjeron enormes resistencias al cambio, en parte derivadas de las dificultades y costes inherentes de este, como era tener que disponer de una gran cantidad de juegos de pesas y medidas de las nuevas unidades para dispersarlos por todo el país. A las dificultades logísticas y económicas que esto implicaba, se le añadió el esfuerzo necesario para vencer las inercias de los usuarios a romper con las viejas unidades tradicionales a las que estaban habituados, y a todo ello aún, las connotaciones revolucionarias que acompañaban a las nuevas unidades y que, por dicho motivo, pusieron a muchos de antemano en su contra (9).

Mientras, en Inglaterra, la ingeniería como disciplina profesional progresaba, alentada por la ingente actividad industrial del país. Surgen por entonces grandes ingenieros como Henry Maudsley, quien construyó 42 máquinas de carpintería destinadas a fabricar aparejos de madera para los barcos. Dichas máquinas fueron las precursoras en la fabricación de maquinaria especializada y destinada a la fabricación en serie. Maudsley fue el precursor en la fabricación de un torno que mecanizaba tornillos y también sería el primero en establecer una estandarización sobre los tamaños y elementos de las roscas. Inventó, además, el primer micrómetro, con capacidad para medir una diezmilésima de pulgada. A este instrumento lo denominó “Lord Chancelor”. Su taller fue el lugar en el que se formaron famosos ingenieros ingleses como Joseph Whitworth, James Nasmyth, Joseph Clement, Richard Roberts y David Napier (10).

Mientras, en Inglaterra, la ingeniería como disciplina profesional progresaba, alentada por la ingente actividad industrial del país. Surgen por entonces grandes ingenieros como Henry Maudsley, quien construyó 42 máquinas de carpintería destinadas a fabricar aparejos de madera para los barcos. Dichas máquinas fueron las precursoras en la fabricación de maquinaria especializada y destinada a la fabricación en serie. Maudsley fue el precursor en la fabricación de un torno que mecanizaba tornillos y también sería el primero en establecer una estandarización sobre los tamaños y elementos de las roscas. Inventó, además, el primer micrómetro, con capacidad para medir una diezmilésima de pulgada. A este instrumento lo denominó “Lord Chancelor”. Su taller fue el lugar en el que se formaron famosos ingenieros ingleses como Joseph Whitworth, James Nasmyth, Joseph Clement, Richard Roberts y David Napier (10).

Pero en el mundo anglosajón, tanto en el Reino Unido como en sus colonias, se utilizaba un sistema de pesas y medidas conocido como “Sistema Imperial Británico” (SIB), y al mismo tiempo que se implantaba y difundía el sistema métrico, en el SIB se producía una segregación, ya que en el Reino Unido se llevó a cabo una revisión de unidades en el año 1824 que afectó también a sus por entonces colonias, mientras que Estados Unidos, al ser ya independiente en esas fechas, mantuvo el sistema de unidades antiguo. Así dio lugar a que las mismas denominaciones de ciertas unidades expresasen valores diferentes según se tratase de Reino Unido y sus colonias o de Estados Unidos.

Thomas Jefferson, que admiraba los logros científicos de Francia, estaba muy interesado en recibir los entonces llamados “estándares franceses”, que representaban el metro y el kilogramo. Joseph Dombey (11) en 1794 tenía previsto presentárselos personalmente al Presidente estadounidense. Era aquel un momento en el que los vínculos entre ambos países eran sólidos, tras haberse independizado Estados Unidos de Inglaterra 18 años antes y ser Francia e Inglaterra enemigos seculares. Pero en aquel viaje Dombey fue secuestrado por corsarios, lo que le impidió cumplir su misión.

Sería precisa la mediación diplomática para que los patrones métricos llegaran a manos del secretario de Estado americano Edmund Randolph, quien no se interesó por el asunto.

En la época de la reconstrucción americana, tras la guerra civil, se llegó a debatir un plan para lograr la metrificación del país. Se le encargó la evaluación y adopción del mismo a la recién creada National Academy of Sciences. Incluso se aprobó una nueva ley de pesas y medidas firmada por Andrew Johnson (1865-1869) que reconocía el metro, el kilogramo y el litro como medidas oficiales en el país, pero sin llegar a imponerlas por ley, lo que provocó que su uso no prosperase entonces (12). Un nuevo intento de implantación métrica llegaría a Estados Unidos en 1968. El Congreso aprobó la Metric Study Act y ordenó una investigación de tres años para analizar las consecuencias del impacto de la aplicación del sistema métrico en la nación. El estudio se daría a conocer en 1971 mediante una publicación, U.S. Metric Study Report en 12 volúmenes y con un volumen adicional titulado A Metric América: A Decision Whose Time Has Come. En él se concluía que el sistema métrico debía ser implantado “deliberada y cautelosamente a través de un plan nacional predominantemente métrico”. De nuevo en 1974 surge la Public Law 93 – 380 Education Amendments 1975 – Metric Conversion Act con idéntico propósito. La política de Estados Unidos consistía en coordinar y planear el uso creciente del sistema métrico y fundar el U.S. Metric Board para alcanzar la conversión métrica voluntaria en la nación. Pero los industriales americanos temían el cambio metrológico por los gastos que implicaba tanto en máquinas como en herramientas. El fracaso de la metrificación en Estados Unidos fue originado porque el sistema métrico nunca se quiso imponer legalmente como sistema único, lo que provocó que no llegara a generalizarse como sistema voluntario (13).

Sería también en Francia y simultáneamente a la normalización que supuso la implantación del sistema métrico decimal cuando un ingeniero francés, Charles Renard (14), comprendió las grandes ventajas que comportaría que las fabricaciones mecánicas se estandarizaran, reduciéndolas a una serie escalonada de medidas, con la finalidad de favorecer la intercambiabilidad de sus componentes. Para lograrlo, propuso que entre todos los valores posibles que podrían adoptar los diferentes elementos mecánicos, tanto de máquinas como de estructuras, ya fuera en virtud de cálculos o por simple elección, se restringiesen a ciertos valores concretos, en lugar de emplear valores aleatorios elegidos por diseñadores o fabricantes. Fue así como Renard en el año 1870 propuso el uso de los denominados “números preferentes” o “series de Renard”, para que cada fabricante pudiese hallar de entre ellos, el valor adecuado más próximo a sus necesidades. Esto, con el tiempo, ha resultado aplicable a las categorías de las máquinas, a la potencia de los motores, al rendimiento de las bombas, a la especificación de los acabados superficiales, al flujo de los líquidos y, por supuesto, a los valores dimensionales en general, incluidos los diámetros de las sogas que utilizaba el propio Renard en sus dirigibles, reduciendo así la posible e infinita gama de valores a unas series de números limitadas y concretas. El sistema propuesto, la utilización de los números preferentes, números normales o series de Renard se implantó por la comodidad, el abaratamiento y la posibilidad de intercambiabilidad que implica ventajas derivadas de reducir la variabilidad.

Por otro lado, al ser dichos números equidistantes entre sí, presentan la ventaja de formar gamas de productos con tamaños que van aumentando o disminuyendo de una forma regular y constante. Esto contribuye a racionalizar los estocs en los almacenes, así como a reducir las gamas de recambios o utillajes. Los números preferentes están compuestos por las potencias del número 10 y en una escala logarítmica de base 10, las primeras potencias de 10, (10, 100, 1.000, etc.) se distribuyen a intervalos constantes. Estos números poseen interesantes propiedades, como que cada una de las series contenga la anterior, que el inverso, el doble o la mitad de un número preferente sea siempre otro número preferente de la misma serie y que las series R10, R20, R40 y R80 contengan al número 2 como número preferente, por lo que la multiplicación o división de cualquiera de sus valores por dicho número proporcione siempre otro número preferente.

En 1865, tuvo lugar otro importante hito: se creó la primera organización internacional o intergubernamental para la normalización, The International Telegraph Union (ITU), con la finalidad en ese caso de establecer estándares que permitieran conectar las redes telegráficas nacionales, como fusión de dos convenios anteriores: el tratado de Berna y el de París, cuyos objetivos eran similares aunque con menor alcance territorial. El desarrollo de las radiocomunicaciones propició que el ITU pasase de realizar la normalización de las comunicaciones telegráficas a ocuparse de la normalización de las telecomunicaciones en general.

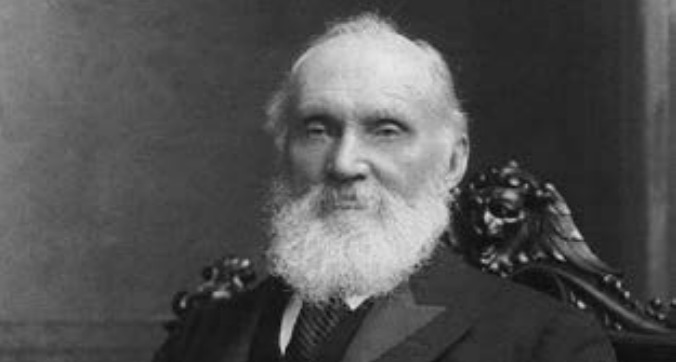

Lord Kelvin. Inventor y científico, realizó numerosas

investigaciones en los campos de las unidades de

medida y de las comunicaciones telegráficas.

A mediados de siglo, se hizo necesario estandarizar las medidas relativas a la energía eléctrica. Protagonista y artífice de dicha normalización fue William Thomas, más conocido como Lord Kelvin, quien investigó en el campo de los sistemas de unidades de medida. En el año 1851, Weber había propuesto que se aplicara el sistema absoluto de unidades de Gauss al electromagnetismo y Kelvin renovó su proposición. En 1861, en el seno de la British Association, se constituyó un comité destinado a determinar las unidades eléctricas. El propio Kelvin diseñó métodos precisos y aparatos adecuados para ello. En 1857 se introdujeron instrumentos como el electrómetro de cuadrante, que cubría el campo de las medidas electrostáticas y el mismo William Thomas inventó el llamado “puente de Kelvin”, además de realizar otras importantísimas aportaciones como el amper balance, un aparato electromecánico inventado para la medición de la unidad del SI de corriente eléctrica, el amperio. Lord Kelvin también contribuyó a propiciar la comunicación intercontinental a través de cable submarino y realizó la determinación del cero absoluto (15).

La electricidad merece una mención especial en cuanto a la normalización. En sus inicios, las compañías implicadas en la energía eléctrica no solamente se limitaban a producirla, sino que también la distribuían e incluso fabricaban y vendían sus propios componentes eléctricos. Thomas Edison estableció la primera empresa eléctrica en 1882 basándose en la corriente continua. Mientras que George Westinghouse, en 1886, creó una red que rivalizaba con la del primero y por consejo de Nikola Tesla lo hizo utilizando corriente alterna. Daba así comienzo a lo que se conoce como la “batalla de las corrientes” que tuvo lugar en Estados Unidos entre 1880 y 1890 con una gran trascendencia mediática y económica (16).

Hay que tener en cuenta que, en sus principios, el uso prácticamente único de la energía eléctrica consistía en el suministro de alumbrado. Pero más adelante su utilidad se amplió y se empleó para hacer funcionar motores. Dicha implementación del uso de la energía eléctrica representó una segunda revolución industrial y decantó definitivamente el debate precedente, corriente continua frente a corriente alterna, en favor de la alterna, porque la corriente continua resultaba inadecuada para los nuevos usos y, además, por las pérdidas debidas a la disipación en forma de calor que se producían a lo largo de las líneas. Sin embargo, no se llegaron a alcanzar consensos sobre voltajes, frecuencias ni sobre la morfología de los dispositivos de conexión.

En dicho periodo la normalización, unida a los conceptos de racionalización y modernización, se extendió al trabajo industrial, aplicándole al mismo un enfoque científico y racional, pero no solamente en lo concerniente a los aspectos tecnológicos, sino alcanzando incluso al cálculo de las remuneraciones de los trabajadores de forma científica. Así surgió el Halsey Premium Plan en Estados Unidos en 1890, que proporcionaba fórmulas matemáticas para el cálculo de las remuneraciones (17).

Con anterioridad a la Primera Guerra Mundial, las fábricas de automóviles se dedicaban también a la producción de máquinas de coser y lo hacían de forma artesanal. La primera empresa automovilística en producir de forma industrial fue la de Ramsom Eli Olds, que en 1901 fabricaba el modelo de automóvil Oldsmobile Curved Dash (18).

En 1911 Frederick Winslow Taylor publicó su obra Principles of Scientific Management (19). En ella creó un nuevo concepto, el de organización científica del trabajo, estandarizando los métodos productivos, promoviendo la producción en cadena y midiendo y adjudicando tiempos a las diferentes tareas.

A finales de siglo, los diferentes estándares en vigor en las diferentes empresas hacían que el intercambio y el comercio resultasen cada vez más difíciles, al no estar normalizados materiales de uso tan generalizado como los aceros.

Pero volvería a ser de nuevo la industria armamentística la que se adelantó en la implantación del trabajo en serie y la normalización. André Citroën (20) en su fábrica de París, diseñó una cadena móvil para elevar los obuses que producía. Su empresa, tras la guerra, se transformaría para pasar a dedicarse a la fabricación automovilística. Pero la prueba de fuego de la intercambiabilidad la protagonizaría en 1908 la marca americana Cadillac, que publicitaba con orgullo la intercambiabilidad completa de los componentes de sus automóviles, basada en las altísimas precisiones con las que producía sus piezas. El importador londinense de la firma propuso al Real Automóvil Club inglés tomar tres Cadillacs K (21) de los ocho que por entonces circulaban por Londres, desmontarlos por completo, mezclar sus piezas con otras sin uso procedentes de la fábrica y volver a ensamblarlos al azar. El experimento fue un éxito y los automóviles así rehechos rodaron por el circuito de Brooklands 500 millas sin que se produjera incidente alguno.

Un gran hito histórico que hay que tener en cuenta en esta etapa es, sin duda, el representado por Henry Ford (22), ferviente defensor de la normalización. La llamada “revolución Ford” marcaría un antes y un después en cuanto al desarrollo técnico de la industria automovilística y a la propia tecnología de fabricación. La construcción de la fábrica de Highland Park en Detroit inaugurada en el año 1910 supuso un gran avance. Ford con su modelo Ford T, se inspiró para diseñarla en la forma de trabajo de los mataderos de Chicago, Union Stock Yards, en los que las piezas de carne circulaban a lo largo de los puestos de trabajo suspendidas de una cadena.

El primer paso en la evolución de la producción fue dejar atrás el montaje de una unidad estática y comenzar a trabajar con la ayuda de la cinta transportadora. Con ello se consiguió que el proceso de fabricación se automatizara y fuera, además, continuo. Con tal sistema, personal sin experiencia podía desempeñar su tarea especializada dentro de la cadena. Inmigrantes que ni siquiera compartían idioma, podían colaborar entre sí y el proceso de aprendizaje se redujo al mínimo. Con la implementación del nuevo método, se eliminaba la necesidad de contar con personal especializado, por lo que los salarios descendieron. El abaratamiento del proceso de fabricación fue, en consecuencia, espectacular. Con la introducción de dichos cambios se consiguió que el modelo Ford T estuviera al alcance de una clientela mucho más amplia de lo que lo habían estado los automóviles fabricados hasta entonces.

En Inglaterra, la evolución normalizadora continuaba. El Engineering Standards Committee, anteriormente citado, fue extendiendo sus actividades hasta convertirse en el British Engineering Standards Institution (BESI) en el año 1918; en 1931 se transformó a BSI (23).

En Estados Unidos se creó el American National Standard Institute en 1918. Allí una persona desempeñaría un papel crucial en la modernización, a través de la normalización, Herbert Hoover (24), que a la sazón era Food administrator, tanto durante como después de la Primera Guerra Mundial, sería el encargado de planificar adecuadamente las raciones de la población civil aliada para evitar una hambruna catastrófica en Bélgica. Se creó para ello la Commision for Relief in Belgium (CRB), y durante 5 años se alimentó con su plan a 10 millones de civiles en Europa. Más adelante crearía la American Relief Administration (ARA). Hoover animó a su país a economizar alimentos en el periodo de guerra, y en Estados Unidos, llegó a popularizarse el término hooverize, como sinónimo de ahorro. Más adelante y con la experiencia adquirida en aquella ingente tarea logística, la organización propugnó reducir el número de tamaños en las mercancías y simplificar y normalizar la variedad de productos manufacturados para mejorar la “eficacia del país”. Se creó así la Division of Simplified Practice en 1921 en el Bureau of Standards (25), según el modelo de la Baruch´s wartime conservation Division. Esta división, al igual que su predecesora, proclamaba la reducción de variedades y tamaños en productos básicos, así como la mayor estandarización de materiales y productos que darían lugar a dos divisiones: una dedicada a las especificaciones y otra a la normalización.

En 1920 Hoover fue nombrado primer presidente de la Federación Americana de Sociedades de Ingenieros. Propuso un estudio de las pérdidas que estaban teniendo lugar en la industria americana por falta de especificaciones y normalización. Las conclusiones del mismo evaluaron en un 40% la pérdida de eficacia industrial americana como consecuencia de la insuficiencia normalizadora.

En el congreso de Praga de 1928, Francia propuso la adopción de un sistema internacional para definir las tolerancias. Tras numerosos estudios surgió el sistema denominado ISA.

La International Federation of the National Standardizing Associations (25) fue creada en Nueva York en 1926 para ocuparse de la normalización de áreas que no estaban incluidas en la CEI. Más adelante sería sustituida por la normativa ISO International Organization for Standarization (ISO), que desde entonces coordina los esfuerzos internacionales de normalización a través de diversos comités técnicos en los que participan los representantes de los organismos nacionales de normalización.

En Alemania, se encargó en la década de 1930 a Ferdinand Porsche (26) el diseño de un automóvil para la clase obrera capaz de transportar a 2 adultos y 3 niños a 100 km/h y a un precio no superior a los 990 Reichsmarks”. De aquel encargo surgiría en 1938 el Wolkswagen Beetle. Eran tiempos en los que la estandarización y el abaratamiento que esta implicaba comenzó a permitir que bienes hasta entonces reservados a las élites pudieran quedar al alcance de muchos.

En conclusión, la división del trabajo en áreas delimitadas permitió que las máquinas pudieran ser más estáticas y eso facilitó la instalación de máquinas fijas en los diferentes puntos a lo largo de las cadenas de montaje. La aparición del control numérico en las décadas de 1930 y 1940 hizo que se fuera ganando en automatización y precisión. Pero sobre todo la normalización en esta etapa evolucionó, dejó de ser una cuestión de puertas adentro en las diferentes industrias y pasó a convertirse en un asunto de interés nacional, por lo que se crearon instituciones para impulsarla, al reconocerse su importancia y contribución a la modernización y su papel facilitador del desarrollo industrial y comercial del país.

En resumen, durante esta etapa, el avance normalizador hace que se pase de la elaboración de normas basadas en el empirismo a una formalización progresiva. Los diferentes estados europeos a la cabeza de la actividad industrial de la época reconocen la importancia de contar con una normalización técnica que les permita desarrollar su actividad. La primera institución normalizadora europea, la pionera, creada con el objeto de ocuparse de la estandarización nace en Inglaterra en 1901. Se trata del Engineering Standards Committee (27). Un organismo similar se creó en Alemania en 1917, el Deutsches Institut fúr Normung. A continuación, Francia en 1918 estableció la Commission Permanente de Standardisation (CPS), que posteriormente, en 1926, pasaría a convertirse en la Asociación Francesa de Normalización (AFNOR). Las diferentes naciones, tras la Primera Guerra Mundial, tanto vencedores como vencidos, entendieron la importancia de la estandarización en la organización de la producción industrial y su potencialidad para el desarrollo del comercio. Comenzaron a crearse organismos estatales, otros privados y algunos mixtos, con el objetivo de hacer avanzar la normalización. En Alemania en el año 1917 los ingenieros Naubaus y Hellmich constituyeron el primer organismo dedicado a la normalización NADI (Normmenausschub) der Deutschen Industrie o Comité de Normalización de la Industria Alemana). Esta organización comenzó a emitir normas DIN (siglas de Deutsche Industrie Norm). En 1926 el NADI mantuvo las siglas DIN, pero estas pasaron a significar “Das Ist Norm” (28).

El propósito de estas instituciones era proporcionar pautas de normalización que permitieran favorecer el intercambio comercial e industrial internacional. Así pues, en este periodo, la normalización industrial, pasó a ser percibida como condición indispensable para la producción industrial en masa y el comercio internacional. Además de las organizaciones nacionales ya creadas, en este periodo surgen otras internacionales para conseguir la normalización eléctrica. La Comisión Electrotécnica Internacional (CEI) se estableció en 1906, promovida por iniciativa del Instituto de Ingenieros Eléctricos bajo los auspicios de REB Crompton (29), con el propósito de ocuparse de la estandarización eléctrica, compuesta por miembros de 14 países y cuyo presidente era Lord Kelvin. Se puede afirmar que desde 1880 el consenso privado en el establecimiento de estándares se convirtió en parte importante del nuevo mundo global y también en herramienta clave para el fomento industrial y comercial.

Tercera etapa, Segunda Guerra Mundial, el impulso normalizador

La Segunda Guerra Mundial puso de relieve la trascendencia de la normalización. Durante la contienda, la superioridad tecnológica alemana era atribuida por los aliados y a los esfuerzos de normalización acometidos previamente por Alemania, y la misma causa era la que se aducía como explicación al avance tecnológico norteamericano, al haber sido Estados Unidos impulsor de la intercambiabilidad en la industria y del trabajo en cadena.

Pero el conflicto provocó que las comunicaciones entre países quedaran totalmente interrumpidas y, consecuentemente, la actividad del ISA se paralizó por completo. Las instituciones normalizadoras existentes antes de la guerra eran las siguientes: ISA, CEI y UNSCC. Sobre la primera ya se ha tratado en la etapa anterior. En cuanto a CEI, esta organización creada en 1906, regulaba el área de la electromagnética. El ingeniero suizo Huber Ruf fue su gestor y quien se encargó personalmente de la redacción, traducción y reproducción de sus contenidos (30).

En cuanto al United Nations Standards Committee o Comité de Coordinación de Estándares de Naciones Unidas, surgió en Londres en 1944.

Sería tras la finalización de la contienda cuando Charles Le Maistre (31), considerado por muchos el padre de la normalización, propiciaría la creación de un nuevo organismo de normalización, ISO, una organización gubernamental cuyas siglas se corresponden con la International Organization for Standarization (32).

Los delegados de las organizaciones normalizadoras ISA y UNSCC se reunieron con la intención de crear un organismo nuevo y único de normalización. Para lograrlo, los organismos existentes hasta esa fecha cesaron su actividad para poder dar paso a ISO. De hecho, dos tercios de los 67 comités que habían trabajado en ISA pasaron a formar parte de la estructura de la nueva organización. Así nació ISO con dos objetivos: servir para la simplificación de la coordinación internacional y unificar los estándares industriales, que finalmente dieron lugar a las normas ISO. La fecha de inicio de su actividad fue el 27 de febrero de 1947. La primera norma ISO data de 1951 y fue denominada “recomendación”.

Por otra parte, durante la guerra, en Gran Bretaña se puso de manifiesto que una parte importante de la producción destinada a la industria bélica presentaba problemas de ensamblaje, lo que en principio fue atribuido a errores de signo provenientes de los sistemas de coordenadas utilizados, o a la falta de información en los planos.

En la Royal Torpedo Factory de Escocia (29) Stanley Parker y F. H. Rolf (33) observaron que los problemas de acoplamiento afectaban en particular a los elementos circulares, dando lugar a que hubiesen de ser rechazadas piezas en principio correctamente ejecutadas desde el punto de vista dimensional. Análisis posteriores demostraron que pese a ello no se acoplaban bien. En consecuencia, y para evitar tales fallos y los consecuentes rechazos, se desarrolló un nuevo sistema de tolerancias que utilizaba zonas de tolerancia cilíndricas y no en el plano, como se había hecho hasta entonces, para lograr posicionar adecuadamente los elementos circulares. S. Parker extendió la zona circular de tolerancia a lo largo del eje de la pieza, controlando con ello dos nuevos parámetros que hasta entonces no se estaban teniendo en cuenta con el uso de las tolerancias dimensionales utilizadas hasta entonces como son rectitud y posición.

Con la adopción del nuevo sistema de tolerancias aplicado, se consiguió reducir los rechazos de piezas, por lo que aumentó la aceptación en un 57%. Posteriormente, Estados Unidos desarrollaría las nuevas tolerancias. Así nacieron las Geometric Dimensioning and Tolerancing o GD&T.

En resumen, esta etapa normalizadora está caracterizada por la situación mundial y los avatares de guerra, que supusieron un frenazo en el avance de normalización y, por tanto, en la evolución de las instituciones normalizadoras durante el conflicto. Sin embargo, la investigación armamentística y la inversión tecnológica produjeron grandes innovaciones y sustanciales avances técnicos, científicos e industriales. Con respecto a la normalización, esta pasa de ser un asunto voluntariamente asumido por los actores implicados, una mera “recomendación”, a convertirse en materia obligatoria y una vez establecida como tal, a transformarse en reglamentación, una reglamentación que precisa del consenso del sector al que concierne.

Debe tenerse en cuenta la diferencia existente entre la norma, que en principio es voluntaria, y la reglamentación que está dirigida por la autoridades nacionales e internacionales, especialmente en los países totalitarios, plenamente conscientes de que se trata de un tema clave para potenciar su desarrollo industrial y comercial. Puede afirmarse que la característica fundamental de esta etapa es el desarrollo simultáneo de dos tipos de normas: nacionales e internacionales. Otra de las grandes novedades de este periodo es que hasta entonces, la normalización estaba exclusivamente guiada por la racionalidad y la lógica y es en esta etapa cuando comienza a incluir nuevos aspectos, como el de la mercadotecnia.

Cuarta etapa 1945-1990. Certificación

La normalización, tras la interrupción que supuso la Segunda Guerra Mundial, prosiguió su andadura tanto en lo referente a los sistemas nacionales como a los internacionales. Comienza así un periodo caracterizado por la aparición de la certificación entendida como aseguramiento y que es proporcionada por el correspondiente organismo certificador, que es el responsable de garantizar la conformidad del producto sobre el que se emite: la certificación del cumplimiento de una serie de normas y condiciones encaminadas a respaldar, ya sea la seguridad de uso o la aptitud y calidad del bien o servicio certificado.

La nueva sociedad de consumo comienza a valorar la certificación como aseguramiento de la calidad y como garantía de confianza para el consumidor. Pero, además, se ha traspasado una frontera, la norma y, por ende, la certificación sobre el producto pasa del mundo industrial de la tecnología y la ingeniería en el que tuvo su origen aabarcar nuevos campos como el de la alimentación, la salud, la seguridad, el medio ambiente, etc., afectando al consumo en general. La certificación añade valor al producto o servicio que la posee, convirtiéndose en una poderosa arma tanto de prestigio como comercial y, en ocasiones en una salvaguarda para los fabricantes, productores y proveedores de bienes y servicios.

En esta etapa, otra de las novedades de importancia que se producen reside en que las normas no solamente inciden en los bienes o servicios, sino también en la propia calidad de las organizaciones.

En 1987, la British Standard, BS 5750, se convirtió bajo los auspicios de ISO en la ISO 9000. La familia ISO 9000 es un conjunto de normas sobre calidad y gestión de calidad apropiado para cualquier organización que provea tanto bienes como servicios. La norma especifica la manera en la que una organización opera sus estándares de calidad, sus niveles de servicio y sus tiempos de entrega, basándose en los siguientes principios: enfoque al cliente, liderazgo, participación del personal, enfoque basado en procesos, mejora continua, enfoque de sistemas para la gestión, enfoque basado en hechos para la toma de decisiones y relaciones mutuamente beneficiosas con los proveedores. Todo ello mediante la implementación de un método o sistema de gestión de la calidad (SGC) (35). Esta norma pasaría pronto a formar parte de la estrategia de las empresas por dos motivos: su valor para mejorar su imagen de marca y para especificar sus relaciones con los subcontratistas. La norma 9001 es la única que se puede certificar.

Hay que señalar que la implantación de estas normas provoca un efecto dominó, ya que los proveedores de las empresas certificadas en dicha norma, tienden a adoptarla también por la garantía que representa para la organización el hecho de contar con proveedores que operen con idénticos criterios y, para estos, la ventaja competitiva que les proporciona desde el punto de vista comercial para la captación de clientes también certificados.

Quinta etapa, expansión normativa, desde 1990 en adelante

Este periodo está caracterizado por un crecimiento exponencial de la normativa existente hasta el momento, tanto cuantitativa como cualitativamente. Por una parte, por el incremento numérico que experimentan las normativas, y por otra, por los nuevos aspectos y campos a los que las nuevas estandarizaciones conciernen. Puede afirmarse que esta expansión guarda relación con el contexto mundial, definido por dos circunstancias que se producen simultáneamente durante este periodo: la globalización de los mercados y, desde el punto de vista estrictamente europeo, la necesidad percibida de configurar una realidad comunitaria normativa única y al mismo tiempo, la de que dicha normativa esté armonizada entre los distintos países miembros.

En 1961 se crea el Comité Europeo de Normalización (CEN) con el cometido de fomentar la economía europea en el mercado global, lograr el bienestar de los ciudadanos europeos y el medio ambiente y proporcionar una infraestructura eficiente a las partes interesadas para el desarrollo, el mantenimiento y la distribución de sistemas estándares coherentes y especificaciones.

Las normas europeas son adoptadas en la actualidad por alguno de los tres organismos europeos de normalización: el Comité Europeo de Normalización (CEN), el Comité Europeo de Normalización Electrotécnica (CENELEC) y el Instituto Europeo de Normas de Telecomunicación (ETS). Por otro lado, en el ámbito nacional la normalización está gestionada por los organismos nacionales de normalización, que son los que deben adoptar y publicar normas en cada uno de los países, incorporando todas las normas europeas mediante normas nacionales idénticas y procediendo a la retirada de cualquier norma nacional cuyo contenido pueda entrar en conflicto con la norma europea. Un tipo concreto de normas europeas son las normas armonizadas que están elaboradas por un organismo de normalización europeo a partir de un mandato de la Comisión Europea. En cuanto al cumplimiento, los requisitos técnicos son obligatorios, mientras que las normas armonizadas son, generalmente, voluntarias.

En el año 1985, se crea la Nouvelle Approche. La Comisión exigía en cada uno de los diferentes ámbitos el cumplimiento de ciertos requisitos esenciales relacionados principalmente con la salud y la seguridad de los consumidores para que fueran respetados en el mercado europeo. No obstante, dejaba al cargo de los distintos organismos nacionales la misión de verificarlos. Este sistema evolucionaría y, con este último propósito, se creó en el año 2006 el marcado o marca CE (36), que significa Conformité Européene y se creó para ciertos grupos o productos industriales apoyándose en la Directiva 93/68/CEE y que garantiza que el producto que lo posee cumple con los requisitos mínimos legales y técnicos en materia de seguridad de los Estados miembros de la Unión Europea como una de las herramientas de mayor importancia de la Unión Europea. Nació con la finalidad de garantizar la libre circulación de productos entre los diferentes Estados miembros y permite garantizar que estos cumplen con la legislación vigente y, por tanto, son seguros en cuanto a su uso.

El nuevo marcado se convierte pronto en un reputado sello, que avala y prestigia los productos que lo poseen y pasa a ser percibido como una garantía para los consumidores y asegura, además, la libre competencia entre los diferentes países, independientemente de donde se produzca, con idénticos requisitos, pero, además, supone para el producto que la exhibe una referencia mundial reconocible, por lo que es profusamente imitada y en ocasiones confundida con “China Export” que exhibe las mismas siglas con un logo similar. El marcado CE se fija a un producto para indicar que se encuentra dentro del alcance de las aproximadamente 20 directivas, denominadas de “nuevo enfoque” o new approach, que pueden ponerse en servicio y venderse legalmente en los países que conforman la Unión Europea, lo que constituye un pasaporte para el comercio dentro de los países de la CEE.

Para aquellos productos fabricados fuera de la Unión Europea, el importador debe asegurarse de que el fabricante externo a la Unión Europea haya cumplido todos los requisitos necesarios para poder dotarlo de dicho marcado. La normativa abarca no solamente los productos, sino su etiquetado, envasado y embalaje. Esto incluye requisitos como trazabilidad, seguridad química, seguridad alimentaria, etc.

En el año 1972 surgió el concepto de “economía sostenible”(37). La ONU creó la comisión Brundtland para el estudio de las interrelaciones existentes entre desarrollo económico y protección medioambiental, cuyo enfoque se basó en el logro de una justicia intergeneracional, conscientes de que decisiones actuales tendrán impacto en las generaciones futuras.

La sostenibilidad medioambiental implica la gestión de los productos a lo largo de su ciclo de vida completo, es decir, desde su entrada en la fábrica hasta que el producto se convierte en residuo. De este contexto surge el concepto de logística inversa (reverse logistic). La normativa europea comienza así a plantear un nuevo paradigma. Los empresarios asociados a la fabricación y distribución de un producto deben controlar los costes relacionados con la correcta gestión del mismo convertido en residuo por el consumidor final. Esto implica la consolidación europea de los denominados “mercados de materias secundarias”, de una forma ordenada y transparente. Van surgiendo así las distintas directivas europeas por categorías de residuo, que establecen objetivos cuantitativos de reciclado y valorización: directiva de envases y residuos (E+RE) con objetivos en 2001, revisados en 2006; directiva para vehículos fuera de uso (VFU), directiva de residuos de equipos eléctricos y electrónicos; línea marrón (REEE), normativa para los residuos de equipos electrodomésticos. Línea blanca (REE), normativa para residuos de construcción y demolición (RCD), así como las normativas para la gestión del plástico procedente de invernaderos o para el tratamiento de los envases fitosanitarios.

En el año 1992, coincidiendo con la UN’s Earth Summit, se publicó la primera norma privada de gestión medioambiental, la B.S. 7750. Desde ISO se formó casi inmediatamente un comité técnico para utilizar la B.S. 7750 como referencia, dando lugar a la primera de las series ISO 14000 que se publicó en el año 1996. La norma requiere identificar los objetivos medioambientales y establecer metas, procedimientos y procesos para conseguirlos. Al igual que ocurrió en su momento con las normas ISO 9000/9001, esta familia de normas se convierte en una garantía de la forma de hacer de la organización, que queda documentada y de la sistemática de la empresa. La organización que asume la norma puede auditar por tercera parte acreditada la certificación que asegura su cumplimiento. En los inicios del siglo XXI continuaron creciendo y desarrollándose las ISO 9000, que han experimentado desde su creación sucesivas revisiones. Una de las características más novedosas de esta etapa es la extensión a campos hasta entonces inéditos de la normalización y la certificación, campos como el de la calidad medioambiental, a través de la norma medioambiental ISO 14001 (38), que se ha hecho muy popular, aunque no tanto como la ISO 9000/9001.

Durante esta etapa, se inició la discusión para la transposición de la directiva Sévéso II, tras el desastre acaecido en dicha localidad italiana en 1976, para la creación de nuevas normas sobre riesgos tecnológicos que ha dado lugar a REACH (registro, evaluación, autorización y restricción de sustancias y mezclas químicas). REACH (39) obliga a las empresas, fabricantes y proveedores a proporcionar información sobre los riesgos que presentan las sustancias y mezclas químicas y sobre cómo deben ser manipuladas a lo largo de la cadena de suministro.

También han proliferado en esta etapa los sellos específicos certificando diversos aspectos relacionados con la sostenibilidad medioambiental, la diversidad biológica o las condiciones de los productores como los relativos a la protección de ciertas especies como los delfines, con relación al tamaño de las mallas de pesca utilizadas en la pesca del atún y otros relacionados con el mantenimiento de la biodiversidad de las aves en las explotaciones cafetaleras. Surgen sellos que garantizan que los productos que cuentan con ellos proceden de un comercio justo para los pequeños agricultores de países emergentes y otros para asegurar que el mobiliario realizado con maderas tropicales procede de plantaciones sostenibles y no de la deforestación de dichos bosques. Son sellos que aseguran el bienestar animal y la no experimentación en animales en determinados productos.

La norma SA 8000 surgió en el año 1997, creada por una organización estadounidense llamada Responsabilidad Social Corporativa (Social Accountability International, SAI). Esta norma establece las condiciones mínimas necesarias para alcanzar un ambiente de trabajo seguro y saludable, así como la libertad de asociación y negociación colectiva y la estrategia empresarial para tratar los aspectos sociales relacionados con el trabajo, proporcionando reglas sobre la duración de la jornada, salarios, lucha contra la discriminación y trabajo infantil o forzado. La SA 8000 requiere certificación por una tercera parte acreditada de las condiciones de trabajo de una organización, es de aplicación a países tanto desarrollados como emergentes y es apropiada tanto para grandes como para pequeñas empresas. Es un código de conducta basado en las convenciones de la Organización Internacional de Trabajo (OIT) en la Declaración Universal de los Derechos Humanos y en la Convención de Naciones Unidas sobre los derechos de los niños.

En 1998 se creó una nueva serie normativa, las BS.OHSAS 18001 (40) inspiradas en las normas inglesas BS 8800 y que tienen como objetivo convertirse en referentes de la certificación de sistemas de gestión de la seguridad y la salud en el trabajo. Para su creación, se reunieron organismos certificadores de 15 países de Europa, Asia y América, con el objetivo de crear la primera norma de certificación de un sistema de seguridad y salud con alcance global. La norma ISO 45001 sobre sistemas de gestión de la seguridad y salud en el trabajo establece un periodo máximo de tres años de transición para poder adaptar los sistemas de gestión de seguridad y salud en el trabajo que cumplen actualmente con los requisitos del estándar OHSAS 18001.

Otro de los hitos a reseñar es la aparición del concepto de “huella ambiental de producto” (HAP) (41). En la Unión Europea se ha traducido en una metodología destinada a calcular el impacto medioambiental total de los productos, promoviendo un mercado único en la UE para los artículos ecológicos. Los trabajos para la norma dieron comienzo en el año 2011, en 2013 se publicó la metodología (HAP).

Surgen nuevas certificaciones que permiten evaluar aspectos no incluidos hasta el momento y colaterales a la actividad industrial o productiva en general. Bienes y servicios de diferente naturaleza pueden ser certificados mediante normas específicas, ya se trate de organismos públicos o privados, hospitales, escuelas, hoteles o espacios naturales.

Conclusiones

El establecimiento de conceptos y significados compartidos es condición previa para la interacción cultural. La normalización es un proceso muy antiguo que entronca con los orígenes de la civilización y que a lo largo de la historia ha sido una herramienta útil para propiciar el intercambio, tanto transnacional como transcultural. En este artículo se han tratado sus precedentes, así como sus orígenes a partir del último periodo del siglo XVIII. Acontecimientos como la Revolución Francesa, movimientos como La Ilustración y cambios sociales como la Revolución Industrial propiciaron cambios trascendentales para la estandarización como la creación e implantación del sistema métrico decimal. La Revolución Industrial impulsó la necesidad de la división del trabajo y esto, a su vez, impuso la necesidad de una fabricación basada en la intercambiabilidad de los componentes. Los avances científicos y técnicos y los cambios que estos produjeron, fueron requiriendo paulatinamente la creación de nuevos patrones y unidades de medida y exigiendo al mismo tiempo incrementar la precisión tanto de unos como de otras, a través de procedimientos e instrumentos cada vez más sofisticados.

Pero los cambios sociales experimentados y el incremento del comercio internacional impulsado por las potencias coloniales provocaron nuevos consensos normalizadores en otros campos, como el que tuvo lugar a finales del siglo XVIII, con la adopción del patrón oro, modelizado por David Hume en 1752 (42). Fue el primer modelo de equilibrio general en economía, un modelo que se mantendría a lo largo del siglo XIX.

La Revolución Industrial, la colonización europea, el auge industrializador, la mecanización de la agricultura, la introducción de los abonos químicos, la internacionalización de los mercados, junto con los avances tecnológicos alcanzados, fueron requiriendo nuevos acuerdos internacionales para dar respuesta adecuada a la nueva realidad. La generalización de las comunicaciones internacionales y de los transportes a larga distancia transformaron incluso la forma tradicional de medir el tiempo. En el siglo XIX, se produjo el abandono del uso de la hora local. Invenciones como el ferrocarril conllevan la exigencia de un mismo tiempo, en los trayectos cortos. Mientras que el telégrafo permite difundir de forma simple y con la precisión adecuada, una hora patrón. Estos cambios culminarían en 1887 con la adopción del sistema internacional de husos horarios, el tiempo universal coordinado, TUC, que es el tiempo solar medio del meridiano de Greenwich (GMT) (43).

La normalización como fenómeno es susceptible de ser analizada desde diversas disciplinas, con diferentes enfoques y perspectivas. Para unos, constituye la base de la tecnociencia universal. Otros, sin embargo, inciden en su uso como herramienta de poder y dominación (44). Para ciertos historiadores, la normalización mata la creatividad humana y la constriñe, mientras que en algunos ámbitos, la sistematización basada en estándares es percibida como causante de llevar el comportamiento corporativo a un estado racional (45).

La estandarización en sus inicios estaba prácticamente confinada al ámbito de la tecnología y la ingeniería, pero esta realidad ha cambiado radicalmente y actualmente abarca temas muy diversos.

Numerosos estándares de los muchos creados continúan aún vigentes. Otros, sin embargo, no han logrado imponerse, o bien han caído en desuso, o simplemente han quedado obsoletos, mientras que algunos continúan su evolución.

Pero no todos los estándares existentes son globales. Algunos se mantienen en ciertas zonas geográficas en convivencia con otros diferentes, por razones históricas. Tal es el caso de la energía eléctrica, cuyos voltajes, frecuencias y dispositivos de conexión difieren dependiendo de los países, tampoco las unidades de medida y peso se han uniformado pese a la globalización. Estados Unidos continúa utilizando las unidades del antiguo sistema imperial británico y lo mismo ocurre con los anchos de vía, en el transporte ferroviario aún en nuestros días. Mientras, las nuevas tecnologías emergentes continuarán precisando y dando lugar a nuevos estándares y regulaciones.

Se ha recorrido un largo trecho entre aquellas normas, consideradas meras recomendaciones, y la situación actual en la que la normalización modela nuestra realidad cotidiana.

Bibliografía

1. Kula, W. Las medidas y los hombres. Ed. Siglo XXI, Madrid, 1999.

2. Zorzi, A., Venice de Golden age 697 – 1797, Ed. Abbeville Press, N.Y., 1983.

3. Smith, A., La riqueza de las naciones: Libros I – II – III y selección de los libros IV y V., Ed. Alianza, Madrid; p. 814. 2011.

4. Rothenberg, G. E., The art of warfare in the age of Napoleon. Ed. Indiana University Press, USA, 1980.

5. Le Systeme Gribeauval ou la question de la standarisation au XVIII siècle. Berkowitz, H., Dumez, H., Annales de mines Gérer e comprendre, 2016/3, número 125, p. 41 50.

6. Alder, K., Engineering the Revolution: Arms and Enlightenment in France 1763 – 1815. Ed. Chicago Press. Chicago & Londres, 2010.

7. Thomson, K., Jefferson´s Shadow, the story of His Science. Ed. Yale University Press, New Haven London, 2012; p. 321.

8. Green McL., C., Eli Withney and the birth of American Technology. Ed. Oscar Handlin, Pearson, 1997; p. 224.

9. Lorenzo Pardo, J. A., La revolución del metro. Ed. Celeste Ediciones S. A., Madrid, 1999; p. 224.

10. History of Technology, volume Twenty – eight. Ed. Ion Inksler. The Institute of Historical Research, University of London, Bloomsbury, 2016.

11. Alder, K. La medida de todas las cosas la odisea de siete años y el error oculto que transformaron el mundo Taurus historia series, 496 p. Ed. Taurus, 2003.

12. Agudo Sanchíz, A., Estrada Saavedra, M., (coordinadores). Formas reales de la dominación del estado: perspectivas interdisciplinares del poder y la política. Ed. El Colegio de México Centro de Estudios Sociológicos. México D.F., 2014; p. 880.

13. Agudo Sanchíz, A., Estrada Saavedra, M. opus cit.

14. York, J., Calitividad, La mejora simultánea de la calidad y la productividad. Ed. Marcombo, Barcelona, 1994.

15. Ertl, A. W., The Political Economic Foundation of Democratic Capitalism: From Genesis to Maturation. Ed. Brown Walker Press, Boca Raton, 2007.

16. Kent, D.J. Nikola Tesla inventor: una vida llena de electricidad Ed. Ediciones Librero, 2017; p.248.

17. P. A., Soskice, P., Varieties of Capitalism: The institutional Foundations of comparative advantage. Ed. Oxford University Press, G. Britain, 2001.

18. Rodriguez, M., R. E. Olds and Industrial Lansing. Ed. Arcadia Publishing, G. Britain, 2004.

19. Taylor, F. W., Fayol, H., Lender, H. H. Principios de la Administración Científica. Ed. Edigrama, 2003; p. 234

20. C. Citroën: The complet story. Ed. The Crowood Ltd., U.K., 2014.

21. Womack, J. P., Jones, D. T., Roos, D., La máquina que cambió el mundo. Ed. Profit S.L., Barcelona, 2017.

22. Ford, H. Edit. Mi vida y obra. Edit. Createspace Independent Pub, 2014; p. 308.

23. Engineering Standards Committe, Properties of British Standard Section (Classic Reprint). Ed. Fb & c Limited. G. Britain, 2018; p.62.

24. Clemens, K.A., The life of Herbert Hoover: Imperfect Visionary, 1918 – 1928, Ed. Palgrave McMillan, 2010.

25. Simplified Practice, what it is and what it Offers: Summary of Activities of the Division of Simplified Practice and Description of Services Offered to American Industries U.S. Government Printing Office, 1929; p. 67.

26. Ludvigsen, K., Ferdinand Porsche – Genesis of Genius: Road, Racing and Aviation Innovation 1900 to 1933, Ed. Bentley Publishers, 2009; p. 496.

27. Mc William, R.C. BSI The First Hundred Years, 1901 – 2001: a Century of Achievement. Ed. Institution of Civil Engineers. London, 2001; p. 106.

28. Calavera Opi, C., Jimenez Ruiz, I. Dibujo Técnico II. Ed. Paraninfo, 2014.

29. Bowers, B. R.E.B. Crompton: an account of his electrical work, Ed. H.M.S.O. London, 1969; p. 32.

30. Yates, J., Murphy, C.N. Engineering Rules: Global Standard Setting since 1880. Ed. Johns Hopkins University Press. Baltimore, 2019.

31. Yates, J., Murphy, C.N. “Charles le Maistre: Entrepreneur in International Standarization”. Entreprise et Histoires, 51 (2008).

32. https://www.iso.org.

33. Krulikowski, A. Fundamentals of Geometric Dimensioning and Tolerancing. Second Edition. Ed. DELMAR, Thomson Learning, EE.UU, 1997.

34. Ligett, J.V. Fundamentals of Position Tolerance. Ed. Society of Manufacturing Engineers, 1970; p. 195.

35. https://www.normas-iso.com 36. Escalera Izquierdo, G. Marcado CE: un elemento de integración para la empresa globalizada. Ed. Luna SL. Madrid, 2001.

37. Bermejo, R. Economía sostenible: principios, conceptos e instrumentos. Vol. 8 de Serie General. Ed. Bakeaz, 2001; p. 374.

38. Roberts, H., Robinson, G., ISO 14001 EMS Manual de Sistema de Gestión Medioambiental. Ed. Thomson Paraninfo, 1999.

39. Fernández García, R. Reach: la nueva normativa de la Unión Europea en materia de sustancias y preparados químicos. Ed. Club Universitario, 2007; p. 104.

40. Enríquez Palomino, A., Sánchez Rivero, J. M. La Norma OHSAS 18001 Utilidad y Aplicación Práctica. Ed. Fundación Confemetal, 2006.

41. https://ec.europa.eu

42. Frieden, J. A. Capitalismo global: el trasfondo económico de la historia del siglo XX. Ed. Crítica,. Grupo Planeta. (GBS). Barcelona. 2013, pp. 726.

43. Alcolea Jiménez, J., Bussons Gordo, M., Historia del tiempo: evolución de los relojes y calendarios, 2008. VI Curso de Astrofísica en Sigüenza. Cursos de Verano de la Universidad de Alcalá de Henares.

44. Kula, W. opus cit.

45. History of Technology. Volume Twenty-eight, op. cit.