Análisis del valor añadido para mejorar la productividad

La simplificación del trabajo sobre los procesos industriales y el análisis del valor añadido permiten mejorar la productividad.

Como ya señalé en un artículo anterior (véase Técnica Industrial 3/03), podemos decir que, para ser competitivos, la mejora de productividad en los procesos industriales es posible alcanzarla por:

- El análisis del valor añadido

- La simplificación del trabajo

En dicho artículo nos volcamos en la automatización como camino de mejora de productividad. En éste vamos a contemplar dicha mejora de productividad a través del análisis del valor añadido.

Análisis del valor añadido

El análisis del valor es una técnica generadora de ideas a partir del concepto de función, lo cual equivale a preguntarnos para qué sirve aquello que es objeto de análisis. Así pues, nuestra manera de razonar ha de cambiar de manera drástica.

Esto es lo que nos introduce en el campo del análisis del valor añadido y lo hemos de hacer pensando en el cliente. La respuesta a las preguntas ¿para qué sirve? y ¿por qué hacerlo así? nos abrirá posibilidades de soluciones y alternativas mucho más numerosas que con la pregunta ¿cómo hacerlo?

El análisis de valor pregunta, así pues, bajo otra forma de razonar teniendo al cliente como centro de este razonamiento:

- ¿Por qué y para qué hacerlo?

- ¿A quién presta servicio?

- ¿Aporta algo ese servicio?

Todo ello lo podemos hacer extensivo a: los productos (diseño), los procesos (nuevas industrializaciones), los procedimientos, normas, los procesos administrativos, la organización, etc.

No olvidemos que el concepto de valor es el juicio aportado por el cliente, por lo que el objetivo va a ser siempre obtener su mayor satisfacción al menor coste para la empresa y para el propio cliente, eliminando todo tipo de actividad-tarea que no le aporte valor añadido, minimizando las inversiones y facilitando el dominio y buen funcionamiento de los procesos.

Esto supone pensar en la gran influencia de los métodos del proceso implantado. En este apartado entran conceptos de pérdidas de eficacia debido a problemas con:

- Equilibrio de operaciones o lo que es lo mismo: tiempos de ciclo de cada operación equilibrados. No es bueno hacer nada más rápido que la operación más lenta del conjunto del proceso.

- Implantación del proceso de acuerdo con la organización de la producción prevista:

- células flexibles

- organización de los cambios de herramientas, útiles, etc.

- organización y realización del plan de mantenimiento preventivo

- organización del control y aseguramiento de la calidad (poka-yoke, SPC)

- organización de los flujos (JAT-Kanban)

- células flexibles

- Nivel de automatizaciones.

Pero en todos estos casos es necesario hacer un análisis del trabajo y de las operaciones para definir lo estrictamente necesario para hacer un producto que satisfaga al cliente en coste y calidad y, por tanto, que se pueda fabricar sin problemas ni despilfarros, siendo necesario trabajar conjuntamente los servicios de métodos y fabricación.

Sistemática para la aplicación del análisis de valor

La aplicación del análisis de valor a un determinado producto/proceso/ máquina implica la realización de las etapas que aparecen en la tabla 1.

Asimismo, en la tabla 2 se muestran las 10 preguntas básicas para la tercera etapa: ¿qué otra cosa podría desempeñar la misma función?

Los criterios para elegir “por dónde empezar” son:

- Coste de mano de obra

- Coste de materiales empleados

- Costes de mantenimiento

- Costes de no calidad

- Costes de aprovisionamiento

- etc.

construyendo un diagrama de Pareto según cada criterio antes citado, comenzando por los más importantes de acuerdo a dicho diagrama.

Ejemplo de aplicación

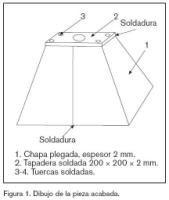

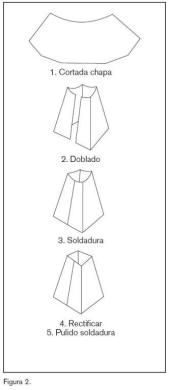

Se está fabricando un cárter de protección con chapa soldada compuesto de un faldón en forma de tronco de pirámide, una tapadera soldada con cuatro tuercas y con entrada de tornillo por el interior (véase la pieza acabada en la figura 1).

El problema que se nos presenta está relacionado con la calidad:

- El 10% de las tuercas soldadas están desplazadas lateralmente en relación con el eje del taladro por lo que el tornillo no entra lo que implica retocar la pieza con un macho de roscar (operación sin valor añadido para el cliente).

- El 10% de las tuercas aparecen fundidas por la soldadura. Éstas pueden repasarse con un macho de roscar pero algunas quedan con defectos en el fileteado, por lo que son bajas (operaciones sin valor añadido para el cliente y costes de materiales y mano de obra despilfarrados).

El proceso de la pieza 1 aparece en la figura 2 con estas operaciones:

- Cortar chapa

- Doblar

- Soldar

- Rectificar

- Pulir la soldadura

El proceso de la pieza 2 y de la soldadura de las 1+2+3 aparece en la figura 3 con estas operaciones:

- Cortado de la chapa

- Soldadura de las cuatro tuercas

- Enderezar después de soldar

- Soldadura de chapa de cierre sobre tronco de pirámide

- Pulido

El grupo de análisis del valor añadido estudia estos dos problemas construyendo los diagramas causa-efecto que aparecen en las figuras 4 y 5 eligiendo el de diseño de pieza inadecuado y preguntándose:

- ¿Se podría fabricar la pieza de un modo más económico?

- ¿Para realizar la misma función hay algo que lo haga mejor?

De estas preguntas se derivan estas acciones:

- Modificar el diseño de la pieza 1 de la siguiente manera: el corte del desarrollo debe hacerse en forma de cinco segmentos rectos eliminando así la operación 4 de rectificar (véase nuevo diseño de la pieza 1 en la figura 6).

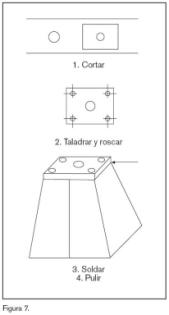

- Doblar el espesor de la pieza 2 y taladrar-roscar eliminando las tuercas y añadiendo una operación de roscado (véase nuevo proceso en la figura 7).

- Con ello desaparece la operación de soldar las tuercas y todos los defectos originados por la soldadura.

- Asimismo, desaparece la operación de enderezar la pieza 2.

Conclusiones

Como conclusiones de este ejemplo podemos decir que:

- Hemos suprimido las operaciones de rectificar un perfil y soldar cuatro tuercas.

- Hemos suprimido cuatro tuercas.

- Tenemos unos costes complementarios por peso de la placa de cierre doblada.

- El balance de calidad es que ahorramos un 20% de taladros y roscados defectuosos, disminuyendo los costes que esto origina.

Todos estos datos les podemos transformar a costes directos concretos bien por día/año/pieza, etc.