Análisis de vibraciones para el mantenimiento predictivo

La correcta interpretación de las medidas de vibraciones en la maquinaria industrial permite minimizar las averías en estado latente y reducir los costes de las reparaciones

Hay que tener en cuenta que todas las máquinas vibran, debido a las tolerancias inherentes a cada uno de sus elementos constructivos. Estas tolerancias proporcionan a una máquina nueva una vibración característica básica mediante la cual comparar futuras vibraciones para su correcta evaluación. Máquinas similares, funcionando en buenas condiciones, tendrán similares características de vibraciones.

Un cambio en la vibración básica de una máquina, funcionando en condiciones normales, será indicativo de que algún defecto incipiente se está dando en alguno de sus elementos.

Diferentes tipos de fallos dan lugar a diferentes tipos de cambio de vibración característica de la máquina.

Máquinas rotativas

Un tren de maquinaria consiste en una fuente de potencia (motor eléctrico), unos acoplamientos intermedios (correas, embragues, cajas de cambio, etc.) y toda una serie de elementos móviles como bombas, ventiladores, etc.

Todo elemento de un tren de maquinaria genera fuerzas dinámicas durante el funcionamiento de la máquina. Cada una de estas fuerzas dará lugar a frecuencias de vibración, que identificarán a los distintos elementos de la máquina.

Si todos los elementos de una máquina están unidos entre sí, las frecuencias de vibración de cada uno de los componentes de la misma se transmitirán en su totalidad.

Causas más comunes de fallo

Fallos en acoplamientos

Desequilibrios

No es necesario que exista un desequilibrio mecánico real, para que exista un desequilibrio en la máquina. La inestabilidad aerodinámica o hidráulica, también puede crear una condición de desequilibrio en la máquina.

Desalineamiento

Es el defecto más usual en la industria. El desalineamiento se produce entre dos ejes conectados mediante acoplamientos. También puede existir entre los cojinetes de un eje sólido, o entre otros dos puntos de la máquina.

– Desalineación paralela: se presenta entre dos ejes entre sí cuando no están en el mismo plano. Este tipo de desalineación generará una vibración radial (figura 1).

– Desalineación angular: se produce cuando los ejes no están paralelos entre sí, es decir, entre los ejes existe un pequeño ángulo. Este tipo de desalineación generará una vibración axial (figura 2).

En conclusión, se puede decir que si en un acoplamiento se notan niveles elevados de vibraciones del tipo radial (perpendicular al eje), casi con toda seguridad sufre una desalineación paralela de los ejes acoplados.

Si se miden niveles anormales de vibraciones del tipo axial (paralelo al eje), se puede asegurar con poco margen de error que ese acoplamiento sufre una desalineación angular de los ejes acoplados.

Falta de apriete en los elementos de unión

Si al realizar las mediciones se observan niveles de vibración anormales, antes de realizar cualquier otra medición, se debe comprobar que los elementos de apoyo o unión están bien sujetos y no sufren holgura. Si este fallo existiera se producirían vibraciones sin que la máquina estuviera averiada.

Si se tuviera sospecha de que los anclajes están en malas condiciones, se deberán tomar medidas, tanto axiales como radiales, en los puntos de unión o anclajes, ya que puede que no absorban bien las vibraciones existentes en el tren de maquinaria.

Monitorizado de máquinas

Motores eléctricos

Los motores eléctricos son frecuentemente utilizados como motor principal en procesos de fabricación.

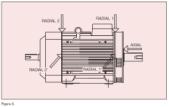

En los motores (figura 3), tanto horizontales como verticales, se deben tomar, siempre dentro de nuestras posibilidades, dos mediciones radiales (perpendicular al eje) y una axial (paralela al eje), en ambos extremos del motor, es decir, a ambos lados del eje del rotor; aunque a veces, con sólo una medida radial en cada lado, se pueden detectar también los fallos existentes.

En estos motores son muy usuales las vibraciones de carácter radial, que indican un defecto en los rodamientos.

Si estos defectos son superiores a los niveles tolerables, se deben cambiar los rodamientos con la mayor celeridad posible, ya que este defecto mecánico puede derivar en un problema más grave, tanto de carácter mecánico como eléctrico.

En los motores acoplados a otros equipos, como bombas o generadores, es importante saber diferenciar las vibraciones creadas en el motor, por fallo en los rodamientos del mismo, o las producidas por un mal acoplamiento entre equipos que transmiten las vibraciones a todo el bloque.

Acoplamientos

En los acoplamientos entre ejes, como pueden ser las bombas o los generadores, se deberán tomar las medidas, dentro de las posibilidades existentes, tanto axiales como radiales a ambos lados del acoplamiento.

Si en un acoplamiento se notan niveles elevados de vibraciones del tipo radial (perpendicular al eje), es señal de que puede sufrir una desalineación paralela de los ejes.

Si se miden niveles anormales de vibraciones del tipo axial (paralelo al eje), se puede asegurar que ese acoplamiento sufre una desalineación angular de los ejes.

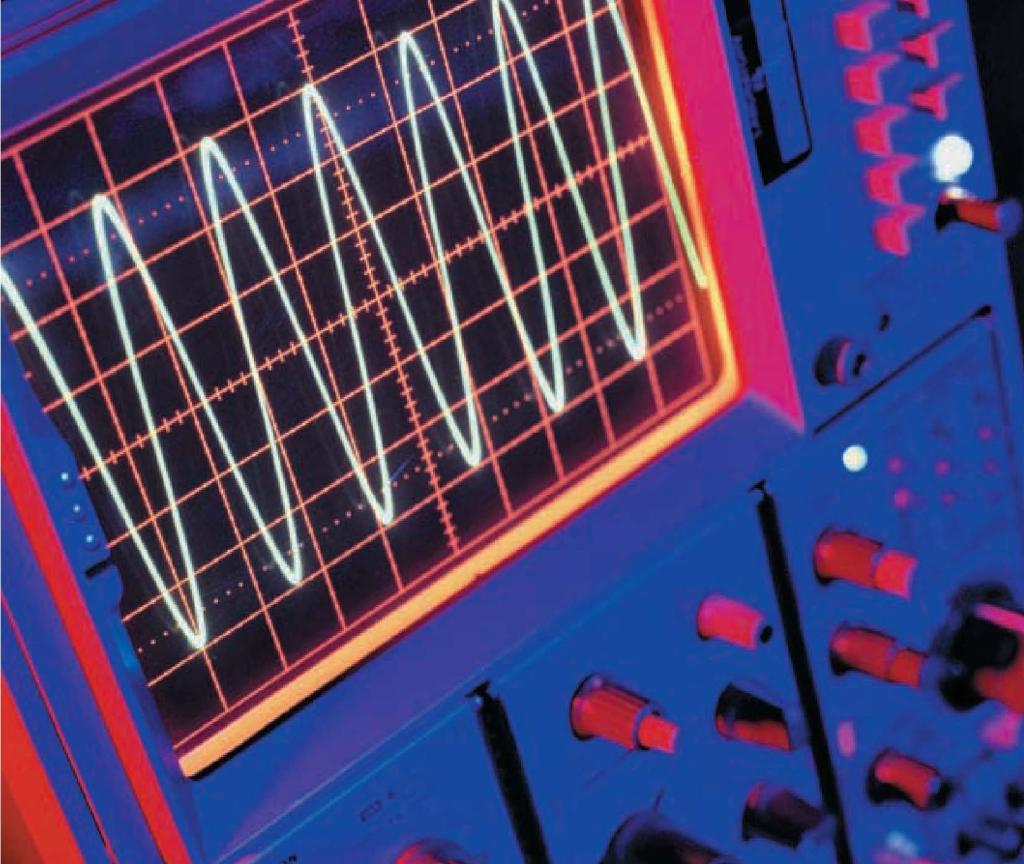

Equipos de medida

Actualmente, en el mercado existen aparatos con una gran precisión en la medida, y de relativo bajo precio.

Estos aparatos suelen medir las vibraciones en unidades de desplazamiento (mm), velocidad (mm/s) y de aceleración de la vibración (mm/s), tanto en valores medios (RMS) como en valores de pico (pk-pk).

Una correcta utilización de estos aparatos, como es lógico, mejora notable-mente el control de los equipos, pudiendo así realizar un mantenimiento predictivo con buenos resultados y mínimos gastos.

Métodos de medida de vibraciones para máquinas

Medida de vibraciones severas

Un procedimiento para localizar el desequilibrio de máquinas rotativas, es la medida de velocidad de vibración o también llamado vibración severa. Este método es la medida de la energía que produce la vibración.

Los distintos niveles de vibración recomendables se recogen en la norma ISO 10816-1. En la tabla 1 se representan los niveles de vibración según el tipo de máquina.

– Grupo K: motores eléctricos hasta 15 kW.

– Grupo M: motores eléctricos de 15 a 75 KW.

– Grupo G: grandes motores.

– Grupo T: turbomáquinas.

La medida se debe realizar en el rango de velocidad y en modo RMS.

Medida de vibraciones en motores alternativos

Los motores alternativos, como los motores de combustión y los compresores, se caracterizan por disponer de elementos en movimiento. La vibración de estos elementos es más grande que la vibración de los motores rotativos.

En la tabla 2 se indica la clasificación de los niveles de vibración según el tipo de motor alternativo.

Esta clasificación tiene el siguiente significado:

A Máquinas nuevas.

B Máquinas de funcionamiento continuo.

C No aconsejable su uso para funcionamiento continuo.

D Alta vibración, los daños en la máquina no son excluibles.

Ejemplo de medida de vibraciones

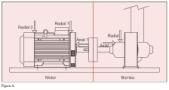

Se dispone de un motor de 45 kW acoplado a una bomba (figura 4). Tras la medición de vibraciones, lo cual está presente en el plan de mantenimiento, se detectan los siguientes valores de vibraciones en mm/s:

Radial . . . . . . . . . . . . . . . . .3,5 mm/s

Radial 1 . . . . . . . . . . . . . .13,8mm/s

Radial 2 . . . . . . . . . . . . . . . .10 mm/s

Axial 1 . . . . . . . . . . . . . . . .6,1 mm/s

Axial . . . . . . . . . . . . . . . . . . .5 mm/s

El motor es del grupo M, por lo que tiene un valor límite de 7 mm/s.

Los niveles altos de vibraciones se presentan en las medidas radiales del motor.

Tras comprobar las vibraciones en los anclajes del motor y cerciorarse que los niveles de las mismas no son excesivos, se comprueba si se presenta alguno de los casos más habituales de desalineamiento en el acoplamiento, es decir, angular o paralelo.

Como se ha descrito en este artículo, la muestra más evidente que indica un desalineamiento en el acoplamiento del tipo angular son valores elevados de vibraciones en la medida axial. Éste no es el caso.

Se comprueba si existe desalineamiento paralelo, es decir, con valores elevados de vibraciones radiales. Hay valores altos en la zona del motor, pero no en la bomba, por lo que no se presenta este tipo de desequilibrio.

Tras analizar todos los datos recogidos se toma la decisión de abrir el motor y comprobar el estado de los rodamientos. Como era de esperar, están en mal estado, lo que producía unos niveles altos de vibraciones radiales sólo en el motor.

Estos rodamientos giraban de forma incorrecta, provocando que el eje rodara de forma excéntrica, provocando este tipo de vibraciones.

Bibliografía

Glenn D. Introducción a la vibración en máquinas. White, Predict-DL I 1997.

Introducción al fenómeno de las vibraciones mecánicas. Curso de doctorado. Departamento de ingeniería mecánica, energética y de materiales. Universidad de Navarra.