Análisis de ciclo de vida (ACV) comparativo entre probetas obtenidas mediante fabricación tradicional por inyección (FI) y fabricación aditiva (FA)

Comparative life cycle analysis (LCA) between specimens obtained by traditional injection manufacturing (IM) and additive manufacturing (AM)

José Adolfo Lozano Miralles (1), Rafael López García (1), Amalia Palomar (1), Alberto García Collado (1)

Resumen

Los estudios sobre los impactos ambientales que se producen en la construcción tradicional frente a la fabricación aditiva como alternativa, son cada vez mayores. Analizando la literatura especializada existente, vemos lo variado que son los resultados, debido a la multitud de factores que hacen que unos impactos sean mayores que otros según el caso estudiado. Por ello, el presente estudio realiza un análisis de ciclo de vida (ACV) comparativo entre el sistema tradicional de moldeado de inyección y los nuevos procedimientos de manufactura 3D mediante la fabricación aditiva. Los valores obtenidos son tomados mediante la fabricación de diversas probetas que contienen la mezcla de diferentes tipos de materiales. De los resultados aportados, se describen unas conclusiones que pueden servir de ayuda a futuros estudios que tengan como base la fabricación aditiva, ya que muchos estudios realizados no llegan a conclusiones relevantes. El estudio de los impactos que provocan estas probetas nos lleva, de una manera razonada, a una extrapolación de los resultados a mayor escala. El objetivo final es el de poder disponer de unos resultados que nos permitan compararlos con otros estudios de ACV aplicados a sistemas industriales y constructivos concretos, para poder analizar la desviación en los resultados.

Palabras clave: Impresión 3D, fabricacíon aditiva, ACV, impactos ambientales, consumo de energía.

Abstract

Studies on the environmental impacts that occur in traditional construction versus additive manufacturing as an alternative are increasing. After analyzing the existing specialized literature, we can see how varied the results are, due to the multitude of factors that make some impacts greater than others depending on the case studied. For this reason, the present study performs a comparative life cycle analysis (LCA) between the traditional injection molding system and the new 3D manufacturing procedures through additive manufacturing. The values obtained are taken by manufacturing various specimens containing the mixture of different types of materials. From the results provided, some conclusions are described. They can help future studies based on additive manufacturing, since many studies carried out do not reach relevant conclusions. The study of the impacts caused by these specimens leads us, in a reasoned way, to an extrapolation of the results on a larger scale. The final objective is to be able to have some results that allow us to compare them with other LCA studies applied to specific industrial and construction systems, in order to be able to analyze the deviation in the results.

Keywords: 3D printing, additive manufacturing, LCA, environmental impacts, energy consumption.

Recibido / received: 14/06/2021. Aceptado / accepted: 16/10/2021.

1 Departamento de Ingeniería Mecánica y Minera. Universidad de Jaén.

Autor para correspondencia: José Adolfo Lozano Miralles, e-mail: jalm0017@red.ujaen.es

Introducción

La industria está en constante innovación, producción y aplicación de nuevas tecnologías que contribuyen a un mayor confort, pero paradójicamente, esto aumenta el daño al medio ambiente. Para reducir riesgos y daños ambientales, hay métodos efectivos que identifican los factores más débiles de cada proceso, y que deben ser desarrollados. Uno de estos métodos es el análisis de ciclo de vida (ACV), que, por su carácter sistemático, objetivo y global constituye una metodología más apropiada para el orden ambiental [1, 2].

El uso de tecnologías de fabricación aditiva (FA) para aplicaciones industriales ha aumentado sustancialmente durante los últimos años. Generando gran cantidad de residuos que pueden incorporarse al ciclo de los materiales, en lo que viene llamándose economía circular. Los plásticos de consumo pueden considerarse una materia prima sostenible y de bajo coste para los procesos de fabricación aditiva de filamentos fundidos (FFF). Dichos materiales son excelentes candidatos para la fabricación distribuida, en la que las piezas se imprimen a partir de materiales locales en el lugar donde se necesitan. La mayoría de las corrientes de desechos plásticos contienen una mezcla de polímeros, como botellas de agua y tapas compuestas de tereftalato de polietileno (PET) y polipropileno (PP), y rara vez se implementa la separación completa [3]. El consumo de plásticos para productos y envases sigue creciendo a pesar de las preocupaciones medioambientales y de sostenibilidad. Solo en Europa, se generan casi 60 millones de toneladas anualmente. Sin embargo, las tasas de reciclaje son típicamente solo del 8 % [4]. La preparación de mezclas de polímeros de dichos materiales reciclados es potencialmente una forma atractiva de reutilizar corrientes de desechos mixtos a un coste menor.

A partir de esta presentación inicial, parece que la AM (Additive Manufacturing) es capaz de reducir el impacto de la actividad industrial y manufacturera sobre el medio ambiente [5]. Los métodos de análisis de evaluación ambiental como el LCA (Life Cycle Assessment. Análisis de Ciclo de Vida) requieren información detallada sobre el producto o proceso estudiado. El concepto de exergía, introducido por Rant [6], ofrece una solución para una evaluación ambiental durante las primeras etapas del proceso de diseño [7]. Otro trabajo comparó el enfoque exergético con el indicador ECV 99 (H) [8].

Caso de estudio

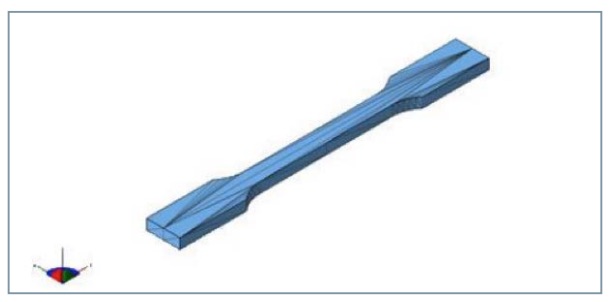

El caso de estudio de la figura 1 muestra la representación CAD (Computer Aided Design) de la geometría utilizada en este artículo. Se trata de una probeta con doble pala lateral. El diseño de esta pieza viene determinado por la necesidad de posteriores ensayos para determianr las propiedades físicas de las mismas. Sus dimensiones nominales son 103 mm por 30 mm. No se ha tenido en cuenta, en gran medida, su calidad superficial, puesto que al tratarse de un comparativo entre procesos, la calidad final debe ser la misma. Se considera una pieza de geometría sencilla que se imprime o se inyecta de forma individual. Esta geometría tiene m = 15 g y un volumen de 1,19·104 mm3 . Cabe señalar que la geometría no se ha optimizado topológicamente para la fabricación de FA. En nuestro caso de estudio, la geometría de la pieza es idéntica para ambos procesos. Esto mejora la comparativa de los procesos [9].

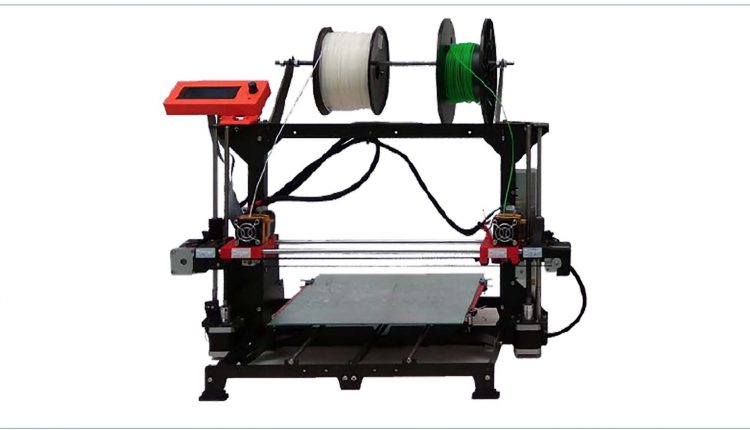

La máquina de FA seleccionada en este estudio para proporcionar el proceso de fabricación alternativo de la pieza es una máquina de prototipado CNC 4MILL300ATC. En este caso, la pieza se fabrica mediante un filamento que es succionado y fundido por un extrusor que deposita el material capa por capa de forma precisa para configurar el objeto. Durante el proceso de fabricación, es necesario controlar varios factores como pueden ser la temperatura de la cama, del extrusor y la velocidad de impresión. En otros casos, son necesarios soportes para controlar la deformación de la pieza y crear estructuras voladizas, lo que puede aumentar considerablemente la cantidad de material a utilizar.

Análisis del ciclo de vida de los procesos de fabricación de las piezas

Objetivo y alcance

El objetivo de este estudio es comparar los impactos ambientales asociados con la fabricación de una pieza (probeta), a partir de un material de ácido poliláctico (PLA), polímero de origen vegetal bastante empleado en impresión por FDM (del inglés Fused Deposition Modeling). El estudio de los impactos que provocan estas probetas nos lleva, de una manera razonada, a una extrapolación de los resultados a mayor escala. El objetivo final es el de poder disponer de unos resultados que nos permitan compararlos con otros estudios de ACV aplicados a sistemas industriales y constructivos concretos, para poder analizar la desviación en los resultados.

Unidad funcional

La unidad funcional de este estudio es la fabricación de “una probeta con dimensiones de 103 mm de largo por 30 mm de ancho, con material de PLA, polímero de origen vegetal, mediante el proceso de moldeado de inyección y de moldeado aditivo”.

Los parámetros de impresión se investigaron para lograr una calidad de producto equivalente. Se realizó un análisis de sensibilidad para evaluar la influencia de diferentes calidades de impresión con el fin de investigar el efecto de las diferencias en el proceso de impresión específicamente en el análisis del ciclo de vida del producto impreso en 3D. Los resultados nos mostraron que la relevancia es poco significativa. Ambos procesos se modelaron en el software SimaPro [10, 11].

Límites del sistema (ciclo de vida y elementos considerados). Inventario del ciclo de vida

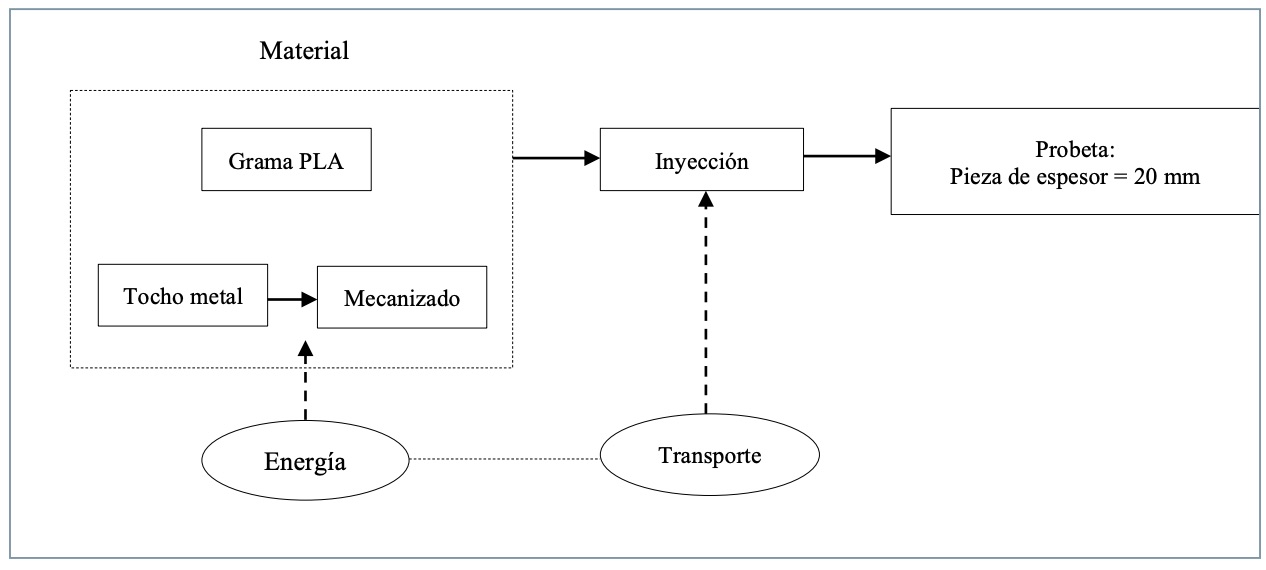

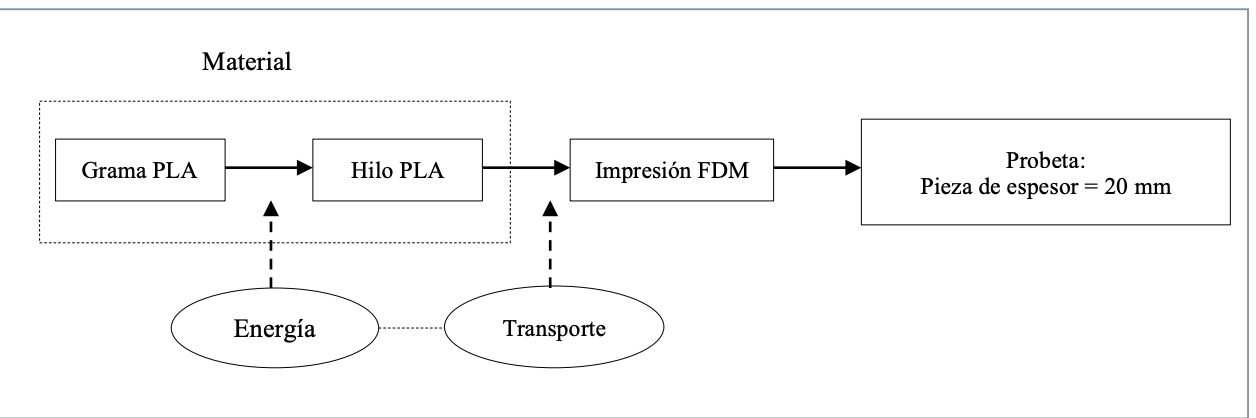

Se incluye un resumen del inventario del ciclo de vida de los procesos considerados, así como un diagrama de árbol de los procesos con los límites del sistema respectivos. La figura 2 muestra una descripción de los escenarios considerados modelados para este estudio. Cada uno de ellos se modeló considerando que los suministros de material y energía son locales. Las distancias de transporte para el aporte de los materiales han sido considerados en el ámbitonacional (España), y asumimos que el proceso de producción es el mismo que el realizado en las dependencias (laboratorios) de la Universidad de Jaén.

El estudio se lleva a cabo en tres fases: preparación del material, fabricación de la probeta y acabado superficial. El sistema incluye todos los elementos necesarios para mecanizar la probeta: el molde, la máquina Allrounder 1600 T de Arburg y el tratamiento de las virutas hasta su reciclaje. Para la fabricación por FI solo consideramos dos etapas del proceso: la obtención del material y la operación de conformado [12].

Teniendo en cuenta los siguientes criterios, se han obtenido las cantidades de material y energía, lo que nos ha permitido obtener el inventario. Para el proceso de moldeado por inyección obtenemos: CE mecanizar = 5 kJ/cm3 , CE inyección = 11 MJ/kg (considerando una inyectora hidráulica) R = 0,2

La masa del tocho se calcula empleando la densidad del aluminio y determinando el volumen del tocho a partir de las dimensiones de la pieza y empleando la estimación indicada en Corrado (2001) [13].

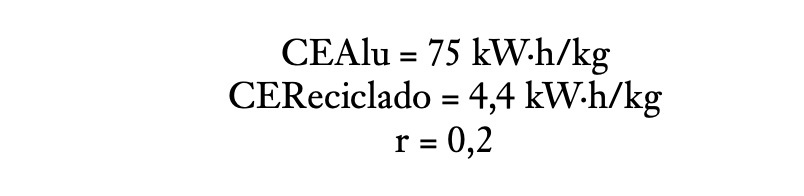

Para el material de aluminio que se utiliza en la fabricación del molde, se tienen en cuenta los siguientes datos extraídos de (Telenko y Seepersad, 2012) [14]:

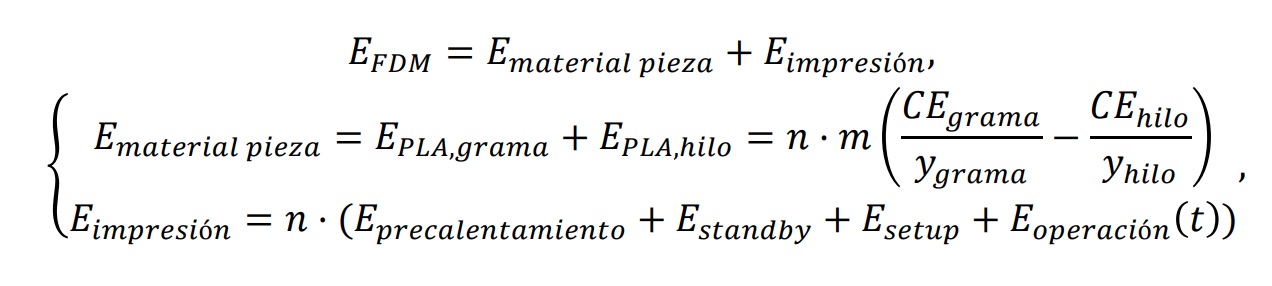

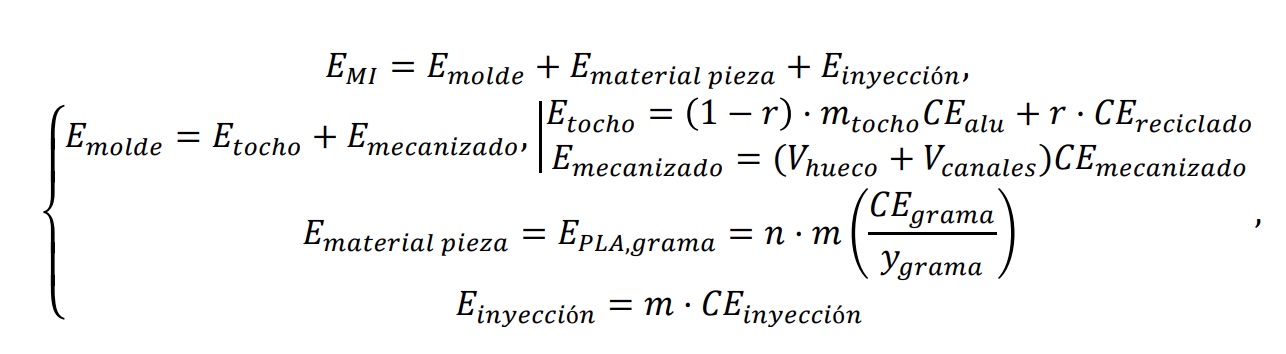

Para el proceso de fabricación por moldeado aditiva:

Para el proceso de fabricación por moldeado aditiva:

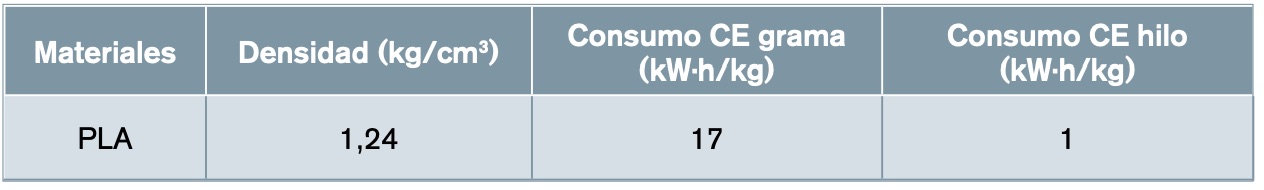

donde n es el número de piezas que obtener, m la masa de la pieza, CE es el consumo energético específico, y es la fracción de material obtenida sin defectos, y t es el tiempo de impresión. El material para el molde en el moldeado por inyeccción es aluminio, con los siguientes datos extraídos de (Telenko y Seepersad, 2012). El material de la pieza es PLA, polímero de origen vegetal bastante empleado en impresión por FA. De estos materiales se conocen las siguientes propiedades (Tabla 1):

donde n es el número de piezas que obtener, m la masa de la pieza, CE es el consumo energético específico, y es la fracción de material obtenida sin defectos, y t es el tiempo de impresión. El material para el molde en el moldeado por inyeccción es aluminio, con los siguientes datos extraídos de (Telenko y Seepersad, 2012). El material de la pieza es PLA, polímero de origen vegetal bastante empleado en impresión por FA. De estos materiales se conocen las siguientes propiedades (Tabla 1):

La masa del tocho se calcula empleando la densidad del aluminio y determinando el volumen del tocho a partir de las dimensiones de la pieza y empleando la estimación indicada en Corrado (2001) [13].

El modelo para el cálculo de la energía se basa en la idea planteada por Telenko y Seepersad (2012). Y para la determinación de las cantidades de energía, se han tenido en cuenta las siguientes operaciones: Para el proceso de moldeado por inyección obtenemos:

donde mtocho es la masa del tocho de aluminio a partir del que se obtiene el molde de inyección, r es el porcentaje de material reciclado en el tocho, V indica volumen y CEmecanizado es el CE del mecanizado por unidad de volumen.

donde mtocho es la masa del tocho de aluminio a partir del que se obtiene el molde de inyección, r es el porcentaje de material reciclado en el tocho, V indica volumen y CEmecanizado es el CE del mecanizado por unidad de volumen.

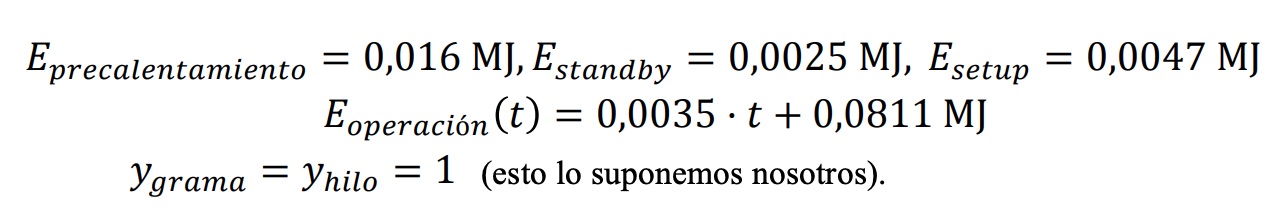

Para el proceso de fabricación por moldeado aditiva, según Cerdas et al. (2017) [8].

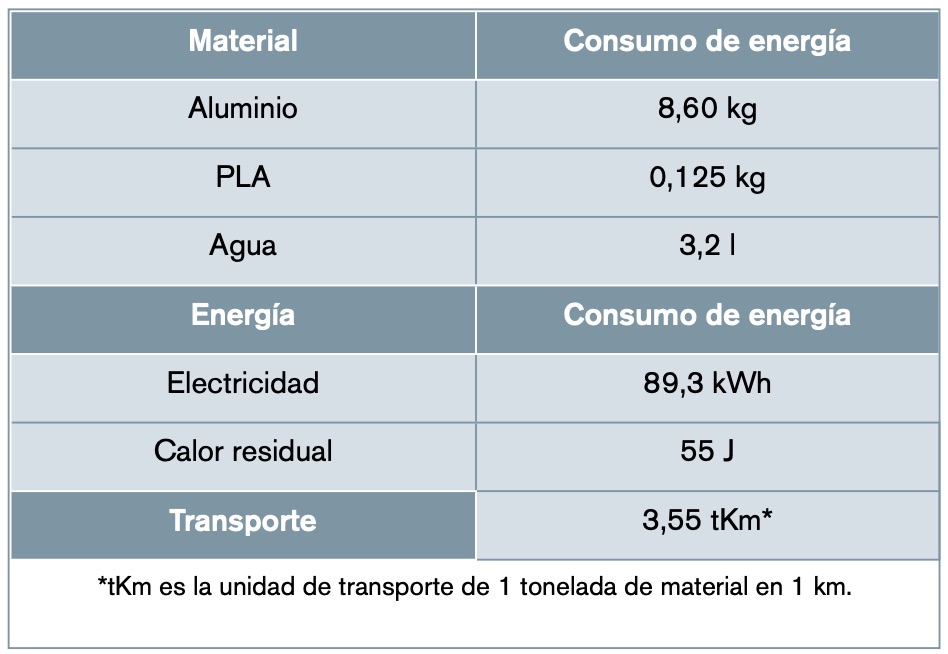

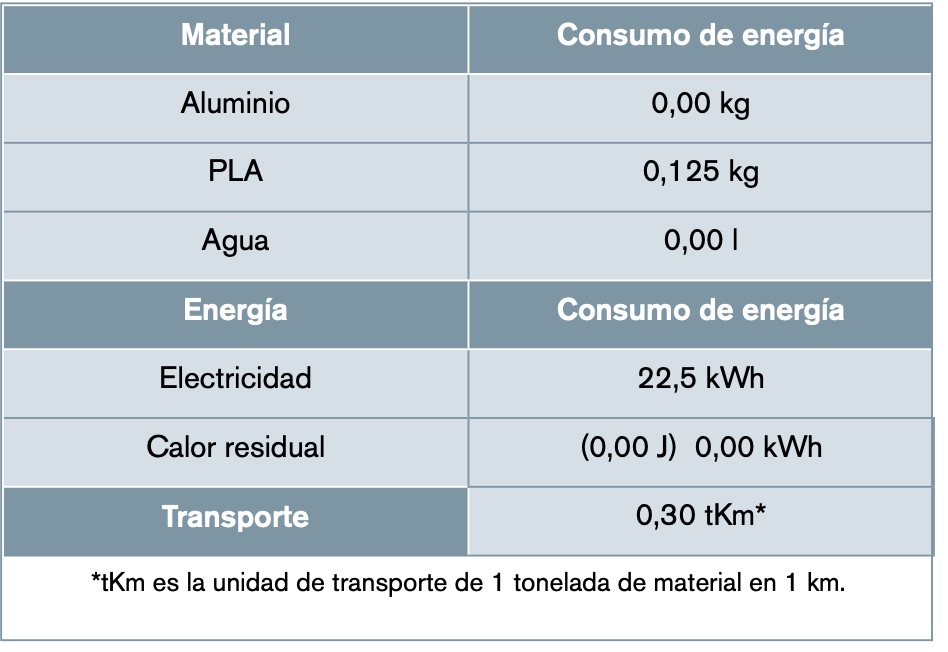

La tabla 2 muestra el inventario de los elementos utilizados, la cantidad de entrada de materiales y la energía. No se tiene en cuenta la vida útil del molde, ni de la máquina Allrounder 1600 T de Arburg, debido a que el número de piezas producidas por las máquinas a lo largo de su ciclo de vida no es el mismo, lo que está dentro de los límites de nuestro estudio. En este sentido se abre la posibilidad de estudios futuros para identificar la influencia de la vida útil y el reciclaje del molde y las máquinas utilizadas.

La tabla 2 muestra el inventario de los elementos utilizados, la cantidad de entrada de materiales y la energía. No se tiene en cuenta la vida útil del molde, ni de la máquina Allrounder 1600 T de Arburg, debido a que el número de piezas producidas por las máquinas a lo largo de su ciclo de vida no es el mismo, lo que está dentro de los límites de nuestro estudio. En este sentido se abre la posibilidad de estudios futuros para identificar la influencia de la vida útil y el reciclaje del molde y las máquinas utilizadas.

Proceso de inyección

Para el proceso de fabricación tradicional, se realiza una operación de inyección de material en un molde. Como se ha mencionado, se requieren tres pasos para mecanizar la masa de material y obtener la geometría deseada: operación de mezcla de materiales, operación de inyección mediante un émbolo empujando el plástico a través de un cilindro caliente con un tiempo de fabricación de 1 minuto y un consumo energético de 22,5 kWh, operación de enfriamiento y eyección del objeto. La máquina puede fabricar cinco piezas simultáneamente, pero el proceso se evalúa para una sola pieza con fines comparativos [15]. Se han considerado las siguientes etapas en el proceso de fabricación aditiva para calcular la eficiencia energética del proceso:

• Creación de vacío.

• Calentamiento de la placa de inicio.

• Fusión de las piezas.

• Enfriamiento del mecanizado y anulación del vacío.

En este artículo se utiliza SimaPro v 9.0.0.3 con el método CExD y el método “CML-IA baseline V3.05” para evaluar el impacto ambiental. CExD ha sido desarrollado para cuantificar la demanda exergética del ciclo de vida de un producto. CExD se define como la suma de exergía de todos los recursos necesarios para proporcionar un proceso o producto [16]. La relación R de los indicadores entre injección y FA proporciona un indicador adimensional que permite comparar los procesos de FA e inyección desde un punto de vista medioambiental.

R = impacto medioambiental del proceso FI/impacto medioambiental del proceso FA

Por debajo de un valor de 1, es más interesante seleccionar FA; por encima de un valor de 1, es más valioso seleccionar la inyección. Si la relación es igual a 1, ambas opciones son similares en términos de impacto.

Sin embargo, un factor como la forma de la pieza bruta tiene un papel importante en la evaluación del proceso a seleccionar. Es valioso combinar la relación con otro criterio que tenga en cuenta la forma de la pieza bruta. Por analogía con la relación de forma de Ashby desarrollada para la selección de materiales [17], es posible crear un factor de forma adimensional comparando un proceso de referencia. Este factor de forma K es una relación construida para evaluar la cantidad de material extraído mediante técnicas sustractivas para obtener la pieza final. La relación proporciona una evaluación agregada de la forma y complejidad de las piezas. K = volumen de material necesario en el proceso de injección/volumen de la pieza

El factor de forma K se utiliza para comparar en nuestro caso EBM (Electron Beam Melting) y fresado. El volumen eliminado durante el proceso de acabado común a ambos procesos se resta del volumen de material requerido en ambos casos. Para el proceso de fresado con un cilindro en bruto de las siguientes dimensiones: 103 mm, 30 mm, 20 mm, V = 61.800, Vp = 7.923 donde K = 7,80.

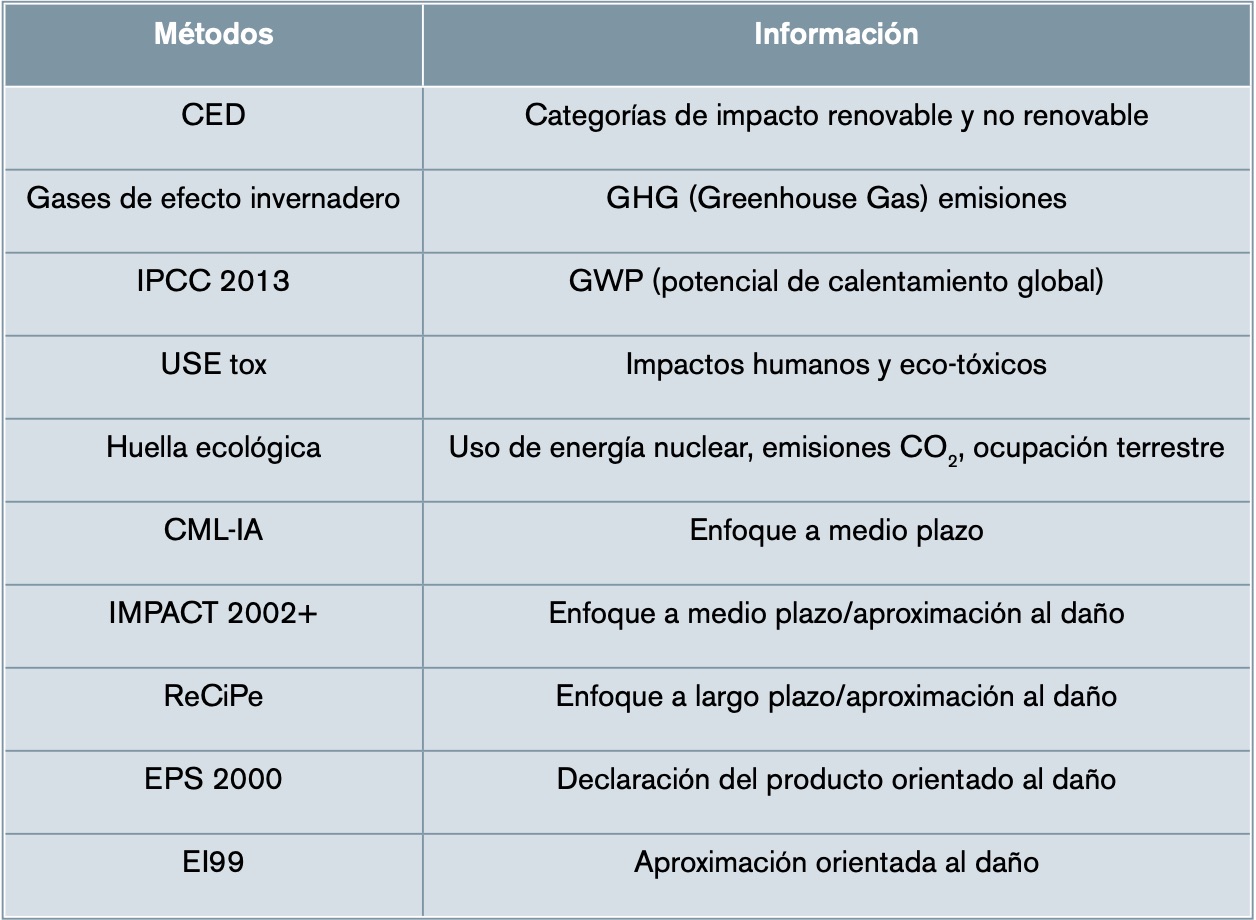

Método ACV

La metodología LCA se utiliza para estimar los impactos ambientales de los sistemas en estudio. En nuestro estudio se realizó un ACV comparativo de probetas fabricadas con diferentes sistemas de fabricación, uno tradicional y otro con nuevas tecnologias 3D, utilizando el sistema de fabricación aditiva [18]. En este apartado se han analizado y cuantificado los resultados del inventario. Este proceso permitirá obtener indicadores ambientales a partir del listado de emisiones y recursos consumidos provocados por los dos sistemas durante su ciclo de vida.

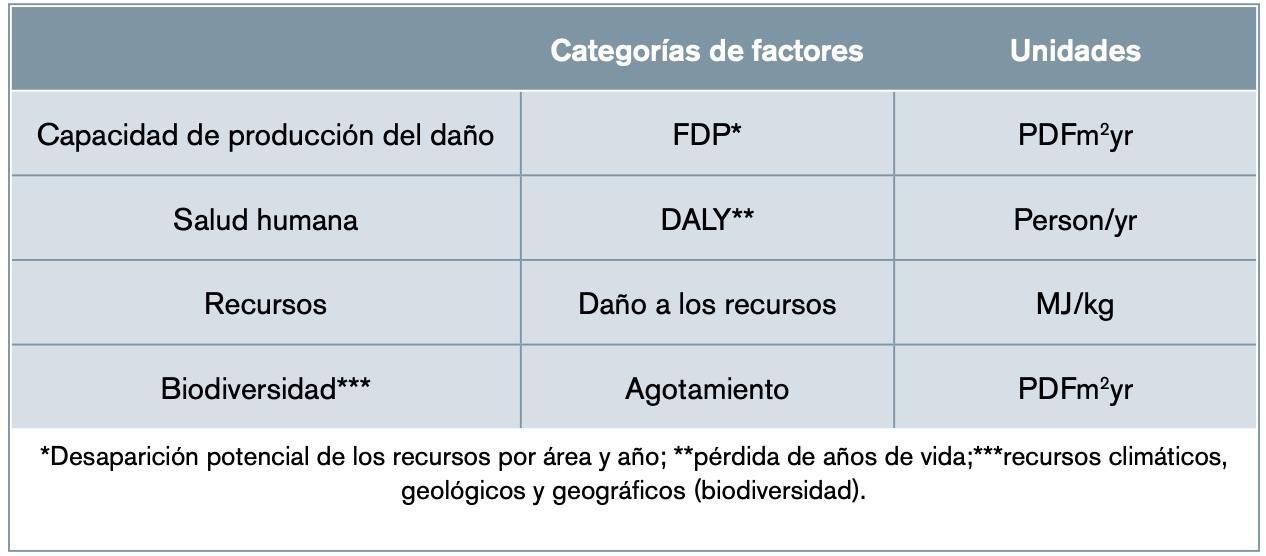

Evaluación del impacto

Para este comparativo se ha utilizado el método de evaluación de impacto “CML-IA baseline V3.05”, que permite mostrar de diferente forma los resultados y facilitar su análisis.

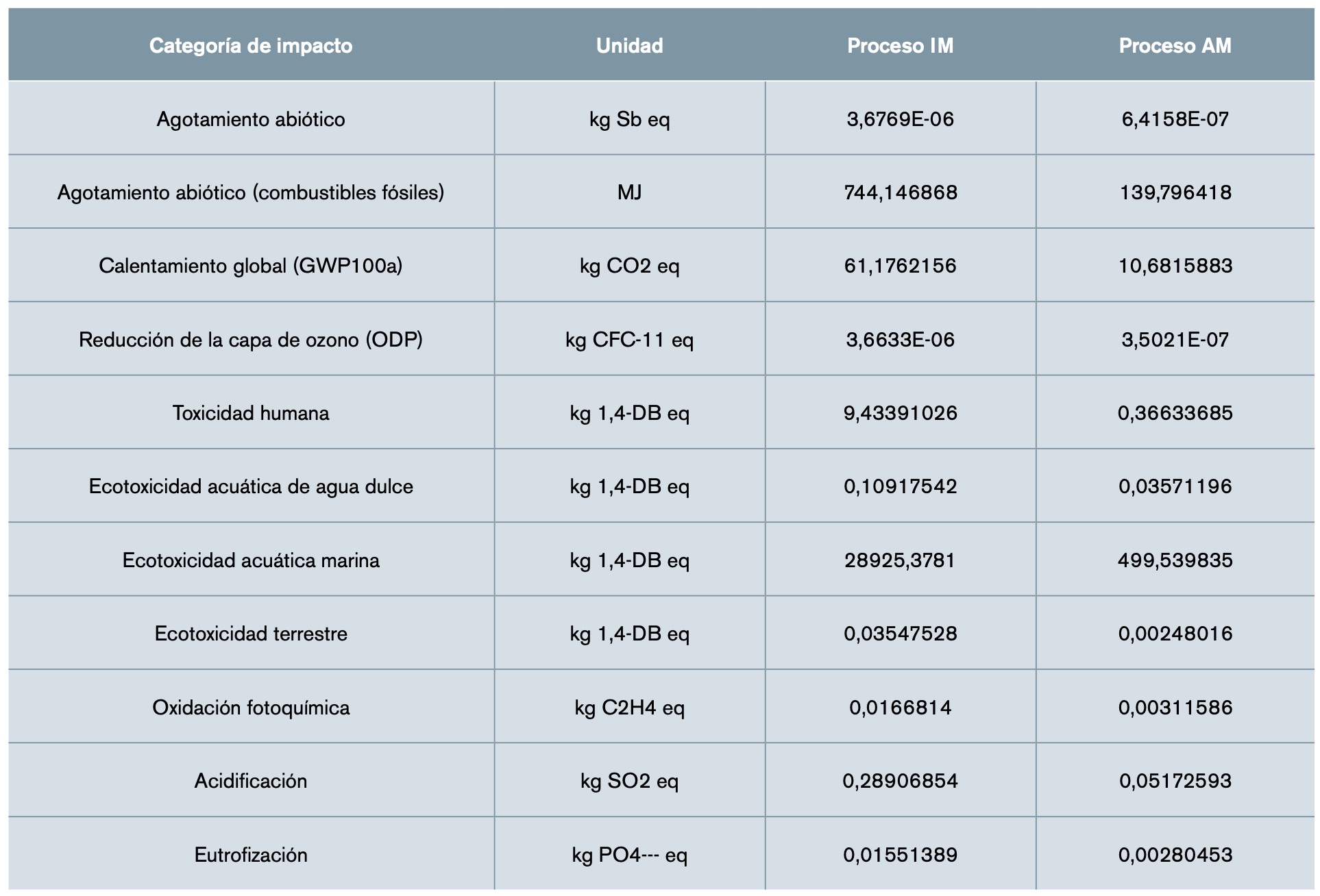

CML-IA baseline V3.05

El estudio considera 10 categorías diferentes de impacto ambiental: agotamiento del potencial de recursos abióticos (ADP); potencial de acidificación (APO); potencial de eutrofización, cambio climático (GWP); reducción de la capa de ozono (ODP); potencial de toxicidad humana (HTP); potencial de ecotoxicidad acuática de agua dulce (FAETP); potencial de ecotoxicidad acuática marina (MAETP); potencial de ecotoxicidad terrestre (TEP) y oxidación fotoquímica. La caracterización de los flujos elementales se realizó mediante la metodología CML 2000 (Guineé 2002). Se utilizó Ecoinvent 3.0 (ecoinvent Center 2015) como base de datos para los datos de referencia [20].

Este método es una actualización del CML 2 baseline 2000 y corresponde a los archivos publicados por CML en agosto de 2016 (versión 4.7). La versión de CML 2 baseline 2000 se puede encontrar en la lista reemplazada. Para la mayoría de las categorías de impacto, se agregaron y eliminaron sustancias y/o se actualizaron los factores de caracterización, de acuerdo con nuevos conocimientos científicos. La categoría de impacto oxidación fotoquímica fue la única que no sufrió ningún cambio [21-26].

Resultados y discusión

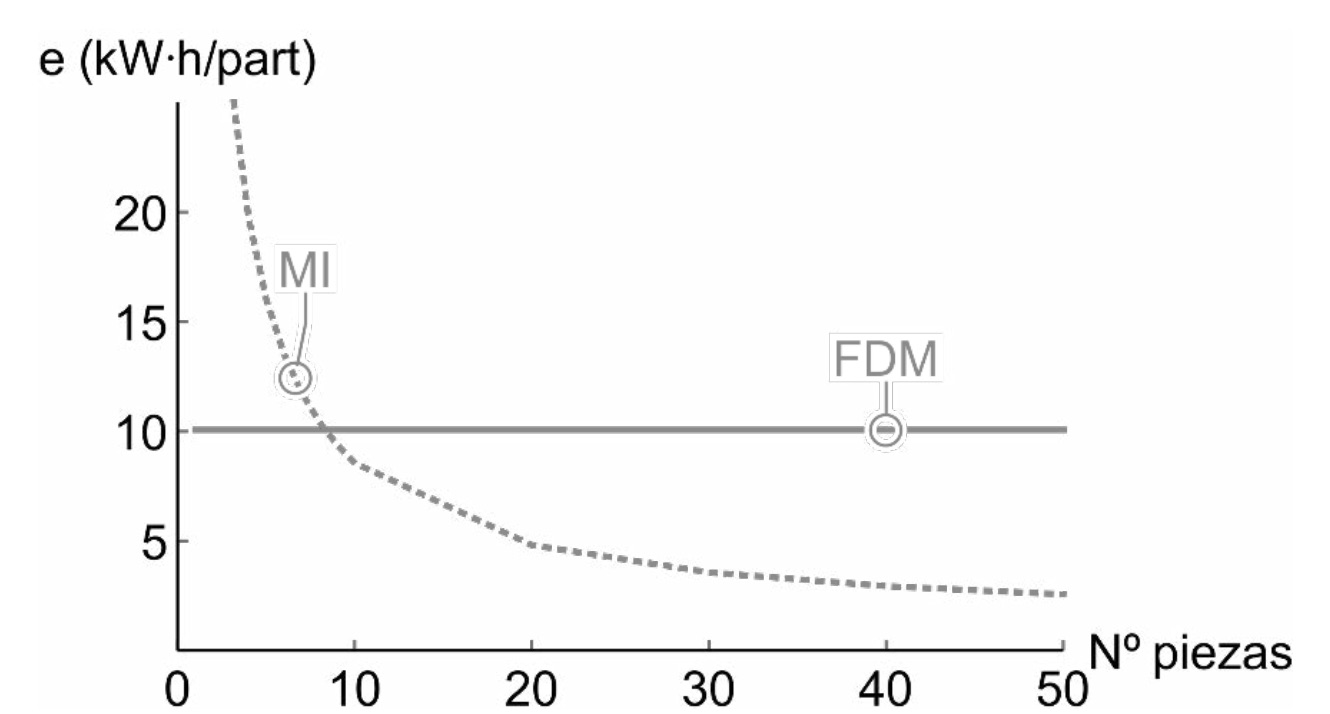

Es importante no perder de vista que la obtención de la energía consumida en estos sistemas, que varía de forma considerable en el prodeso de inyección y se mantiene constante en el de fabrición aditiva, en función de la cantidad de piezas a fabricar. Este aspecto es importante considerarlo en estudios de ACV en los que el aspecto de producción masiva sea uno de los objetivos prinicipales. La figura 4 muestra como evoluciona la energía por pieza entre ambos sistemas productivos.

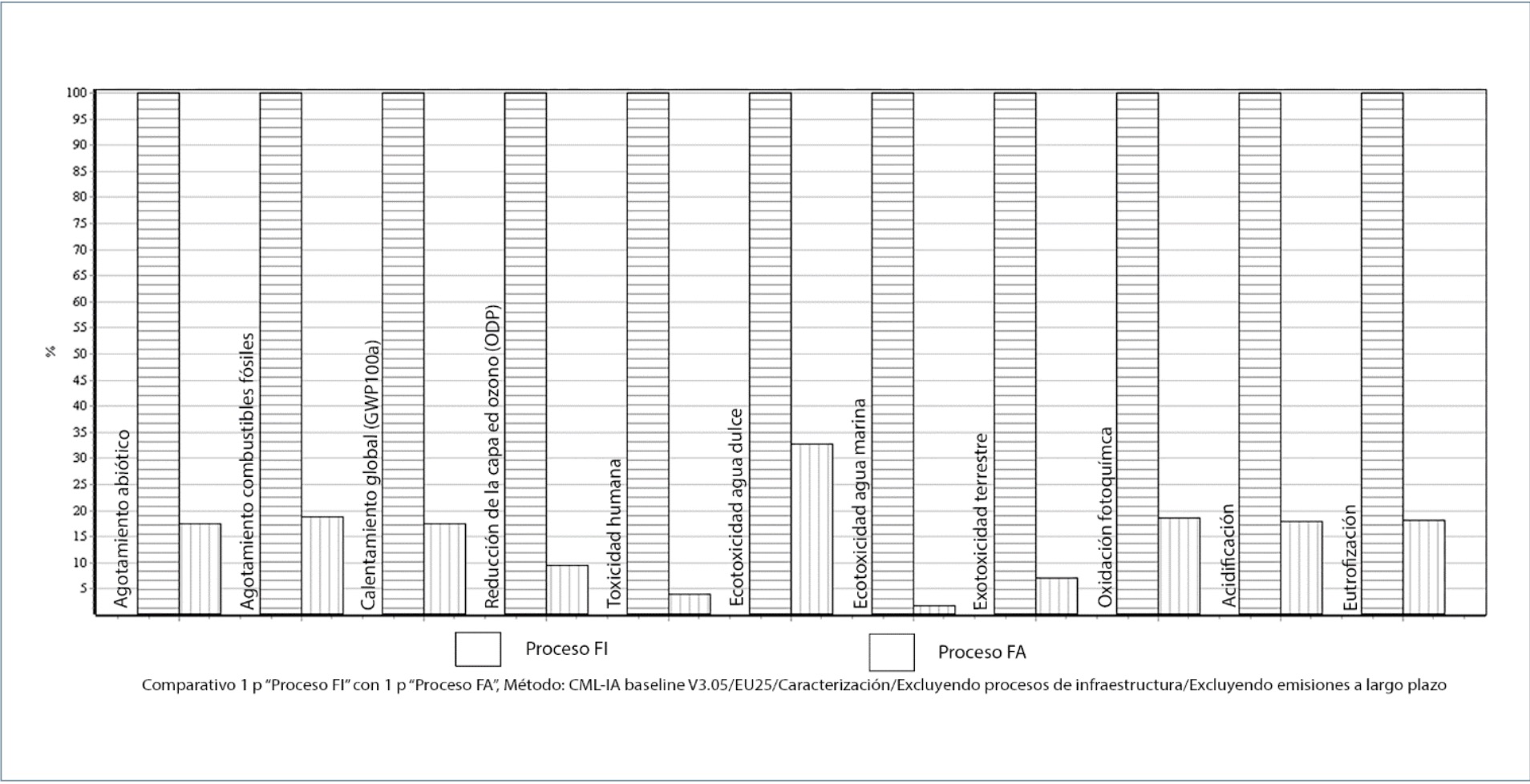

Los resultados son una comparación del peso relativo de los impactos ambientales de estos dos procesos, en una escala del 100 %, de acuerdo con 11 impactos ambientales que han sido seleccionados por representar los principales impactos ambientales tras la normalización del LCA en SimaPro [27, 28] (Fig. 5).

Se puede observar como los resultados son importantes en el aumento de la ecotoxicidad del medio acuático marino, con valores importantes para ser una probeta representativa de procesos a mayor escala. Esto nos lleva a la conclusión de la importancia de las materias primas utilizadas en el proceso de fabricación del molde, que provoca utilización de una gran cantidad de aluminio.

Conclusiones

Los resultados nos muestran que para la fabricación de pequeñas tiradas o prototipos experimentales, la FA resulta más favorable en algunos aspectos ambientales, como el menor consumo de materiales, sobre todo al prescindir de moldes y la facilidad de reutilización del material sobrante. Con respecto al consumo de energía, es necesario considerar la menor demanda en la fabricación por inyección, a partir de una cantidad importante de objetos fabricados.

De forma general, la FA es más respetuosa con el medio ambiente y también una buena opción para las primeras fases de diseño de piezas con formas complejas, ya que se suprime la eliminación de material con métodos sustractivos. Este punto favorece al ecodiseño, en el que puede ser un campo de implantación importante. Por el contrario, para la fabricación de determinadas piezas con el proceso de inyección, generará un menor impacto ambiental.

En un caso general, teniendo en cuenta los conocimientos sobre el proceso de fabricación durante la etapa de diseño, la geometría de la pieza se puede optimizar para el proceso seleccionado. Esto es de especial interés en la etapa inicial del proceso de desarrollo. El enfoque presentado en este documento puede proporcionar un apoyo significativo en la etapa inicial para integrar la preocupación por la fabricación lo antes posible en el proceso de desarrollo. Esto puede tener más adelante un impacto positivo significativo en los aspectos de fabricación. El valor agregado fundamental de esta investigación se puede obtener si los indicadores se utilizan en las primeras etapas de diseño. Por tanto, debería ser posible reducir la cantidad de polvo utilizada por EBM para producir una pieza que cumpla la misma función que una pieza producida mediante molienda. Este aspecto complementario cambia potencialmente la compensación entre los procesos de molienda y FA en términos de impactos ambientales y debe ser considerado en estudios futuros.

Referencias

[1] Paris, H.; Mokhtarian, H.; Coatanea, E.; Museau, M.; Flores Ituarte, I. “Comparative environmental impacts of additive and subtractive manufacturing technologies”. Elsevier. (2016). 29-32. http:// dx.doi.org/10.1016/j. cirp.2016.04.036 0007- 8506/ _ 2016 CIRP.

[2] Vivancos Bono, JL.; Collado Ruiz, D.; Bastante Ceca, MJ.; Gómez Navarro, T.; Capuz Rizo, S. “Análisis de diversas metodologías de evaluación del impacto del ciclo de vida”. (2016). Departamento de Proyectos de Ingenieria. Universidad Politécnica de Valencia.

[3] Kruth, J.-P.; Leu, M. C.; Nakagawa, T. “ Progress in Additive Manufacturing and Rapid Prototyping. CIRP Annals” – Manufacturing Technology 47(2):525–540. (1998)

[4] Nicole E. Z., Margaret G., Zachary B., Frank G.” Recycled polypropylene blends as novel 3D printing materials”. Additive Manufacturing 25:122–130. (2019).

[5] Navajas, A.; Uriarte, L. Gandia, L.M. “Application of Eco-Design and Life Cycle Assessment Standards for Environmental Impact Reduction of an Industrial Product”. Sustainability. 1 9 10, 1724, (2017). DOI: 10.3390/su9101724.

[6] Goedkoop M.; Spriensma, R. “Teh eco-indicator 99. A damage oriented method for Life Cycle Impact Assessment: Metholodogy annex”. 17 april. p. 142, (2000).

[7] Laso, J.; García-Herrero, I.; Margallo, M.; Vázquez- Rowe, I.; Fullana, P.; Bala, A.; Gazulla, C. ; Irabien, A.; Aldaco, R. “Finding an economic and environmental balance in value chains based on circular economy thinking: An ecoefficiency methodology applied to the fish canning industry”. Resources Conservation and Recycling.. 133, 428-437. (2018). DOI: 10.1016/j.resconrec.2018.02.004.

[8] Cerdas, F; Juraschek, M; Thiede, S; Herrmann, Ch. (2017). Life Cycle Assessment of 3D Printed Products in a Distributed Manufacturing System. Journal of industrial ecology, 21(S1), S80-S93. https://doi.org/10.1111/jiec.12618.

[9] Arribas Subiñar, Pablo José. Procedimeinto y caracterización de probetas de plástico fabricadas mediante la impresión 3D. Escuela Politécnica Superior. Universidad de Burgos. 2016.

[10] Chr. Lamnatou, Chemisana., “Concentrating solar systems: Life Cycle Assessment (LCA) and environment issues”. Renewable and Sustainable Energy Reviews. 187. http://dx.doi. org/10.1016/j.rser.2017.04.065.

[11] EPRO. European ASsociation of plastics recycling and recovery organitations. “An analysis of the production data, demand and waste of plastics in Europe”. 16. (2017).

[12] Saade, Marcella RM., Yahia, A., Amor, B., “How has LCA been applied to 3D printing? A systematic literature review and recommendations for future studies”. Journal of Cleaner Production 244. 118803 (2020).

[13] Corrado Poli. Design for Manufacturing: A Structured Approach. Chapter 4, Section 4.8. Elsevier, 2001.

[14] Telenko, C; Seepersad, CC. (2012) A comparison of the energy efficiency of selective laser sintering and injection molding of nylon parts. Rapid Prototyping Journal, 18 (6) pp 472–481.

[15] Verhoef, Leendert A., Budde, Bart W., Chockalingam, C., García Nodar, B., van Wijk, Ad J.M. “The effect of additive manufacturing on global energy demand: An assessment using a bottom-up approach”. Energy Policy 112. 349- 360. (2018).

[16] Booth, JW., Alperovich, J., Chawla, P., Ma, J., Reid, TN., Ramani, K. “The design for additive manufacturing worksheet” Journal of Mechanical Design, Transactions of the ASME, 139. 10 (2017)

[17] Pons, J.J.; Penades-Pla, V.; Yepes, V.; Marti, J.V. “Life cycle assessment of earth-retaining walls: An environmental comparison”. Journal of Cleaner Production. 192, 411-420. (2018). DOI: 10.1016/j.jclepro.2018.04.268

[18] SimaPro 9.0. Impact Assessments Methods, (2015), . Available from: http://cml. leiden.edu/ research/industrialecology/ (accessed December 2015).

[18] Vayre B, Vignat F, Villeneuve F (2012) Designing for Additive Manufacturing. Procedia CIRP 3:632–637.

[19] Huijbregts, M.A.J.; Steinmann, Z.J.N.; Elshout, P.M.F.; Stam, G.; Verones, F.; Vieira, M.; Zijp, M. ; Hollander, A.; van Zelm, R. ReCiPe2016: a harmonised life cycle impact assessment method at midpoint and endpoint level. International Journal of Life Cycle Assessment. 22, 2. 138- 147. (2017). DOI: 10.1007/s11367-016-1246

[20] Guinee, J.B., Marieke Gorree, Reinout Heijungs, Gjalt Huppes, Rene Kleijn, Lauran van Oers, A. Wegener Sleeswijk, S. Suh, H.A. Udo de Haes, H. de Bruijn, R. van Duin, M.A.J. Huijbregts (2001). Handbook on Life Cycle Assessment, Operational guide to the ISO standards Volume 1, 2a, 2b and 3.

[21] Huijbregts, M.A.J. LCA normalisation data for the Netherlands (1997/1998), Western Europe (1995) and the World (1990 and 1995).

[22] Wegener Sleeswijk, A., L. van Oers, J. Guinee, J. Struijs and M. Huijbregts (2008). Normalisation in product Life Cycle assessment: An LCA of the Global and European Economic Systems in the year 2000.

[23] Allenby BR (1997) Environmental Constraints and the Evolution of the Private Firm. The Industrial Green Game: Implications for Environmental Design and Maintenance, National Academy Press, Washington, DC.

[24] Medyna G, Coatane´a E, Millet D (2009) Comparative Study of Environmental Evaluation Assessment Using Exergetic LCA Implemented in Existing Software and a Novel Exergetic Approach During the Early Design Phase. ICED’09, 24–27 AugustStanford University, Stanford, CA, USA.

[25] Close-looped recycling of polylactic acid used in 3D printing: An experimental investigation and life cycle assessment. Peng Zhao, Chengchen Rao, Fu Gu, Nusrat Sharmin, Jianzhong Fu. State Key Laboratory of Fluid Power and Mechatronic Systems, School of Mechanical Engineering, Zhejiang University, Hangzhou 310027, Chinahttps://doi.org/10.1016/j. jclepro.2018.06.275. 2018 Elsevier Ltd. All rights reserved.

[26] Lamnatou, C. ; Lecouvreur, B.; Chemisana, D.; Cristofari, C.; Canaletti, JL. “Concentrating photovoltaic/thermal system with thermal and electricity storage: CO2.eq emissions and multiple environmental indicators”. Journal of Cleaner Production. 192, 376-389. DOI: 10.1016/j.jclepro.2018.04.205. (2018).

[27] CO2PE! – Cooperative Effort on Process Emissions in Manufacturing website. Available from: http://www.mech.kuleuven.be/co2pe (accessed December 2011).

[28] Kellens K, Dewulf W, Overcash M, Hauschild MZ, Duflou JR (2012) Methodol-ogy for Systematic Analysis and Improvement of Manufacturing Unit Process Life-Cycle Inventory (UPLCI) – CO2PE! Initiative (Cooperative Effort on Process Emissions in Manufacturing). Part 1: Methodology Description. International Journal of Life Cycle Assessment 17:69–78