Metodología para la elaboración del documento de protección contra explosiones

RESUMEN

El presente artículo se engloba en el marco de los riesgos laborales, más concretamente en el riesgo de formación de atmósferas explosivas en el lugar de trabajo. El riesgo de explosión está ampliamente presente en el contexto industrial debido al tratamiento y manipulación de sustancias combustibles, así como de la presencia de fuentes de ignición efectivas. Para controlar este riesgo, y según lo expuesto en el Real Decreto 681/2003, es de total obligatoriedad por parte del empresario realizar un documento de protección contra explosiones (Dopex), en el que se verá reflejada la clasificación de áreas con riesgo a formar atmósferas potencialmente explosivas. En el presente artículo se expone la metodología que seguir para la realización de dicho documento: determinación del tipo y extensión de cada zona con peligro de explosión en función de la presencia o no de fuentes de ignición y de las características del escape que genere la atmósfera explosiva. Con las conclusiones extraídas del estudio realizado, el empresario deberá adoptar las medidas de seguridad convenientes para reducir el riesgo, en caso de que fuera necesario.

Recibido: 30 de julio de 2015

Aceptado: 3 de septiembre de 2015

Palabras clave

Explosiones, seguridad, riesgos laborales, empresas, industria

ABSTRACT

This article falls within the occupational hazards scope, specifically in the risk of explosive atmospheres in the workplace. The risk of explosion is widely present in the industrial context due to the combustion substances’ treatment and handling, as well as the presence of effective ignition sources. To control this risk, as set out in the Royal Decree 681/2003, the employer is strictly bound to complete an explosion protection document, which reflects the classification of hazardous areas in which an explosive atmosphere could occur. In this article the methodology to follow to carry out the study is presented: determining the type and the extent of any hazardous area based on the presence or absence of ignition sources and the escape characteristics which generate an explosive atmosphere. With the obtained conclusions the employer shall take appropriate security measures to reduce the risk, if necessary.

Received: July 30, 2015

Accepted: September 3, 2015

Keywords

Explosions, safety, occupational hazards, companies, industry

La seguridad laboral

El término seguridad aparece en la sociedad desde tiempos remotos; de hecho, se considera que desde la aparición del hombre y su relación con el trabajo, este ha sentido la necesidad de defender su salud amenazada por el riesgo de las actividades que realizaba. Sin embargo, no es hasta el siglo XVIII, coincidiendo con la Revolución Industrial iniciada en 1733 en Inglaterra, cuando nace el verdadero concepto de seguridad. La invención de la máquina de vapor (Jamie Watt) dio origen al nacimiento de grandes industrias y fábricas que de la misma manera que crecían y aumentaban su productividad, hacían que el número de accidentes y muertes se incrementara también.

En España, el primer gran impulso que se dio hacia la seguridad fue con la promulgación de la Ley de Accidentes de Trabajo (30 de enero de 1990), en la que se recoge la obligación legal exigible a todos los patrones, así como la responsabilidad empresarial en la prevención de accidentes de trabajo y su posterior reparación.

Actualmente, la seguridad en el ámbito laboral engloba la eliminación de accidentes, produzcan o no daños personales, y enfermedades provocadas dentro de este ámbito mediante la prevención. En el caso de producirse el accidente o enfermedad, la seguridad, se encarga de la reducción de las consecuencias propias del incidente.

El riesgo y sus factores

En el contexto de la prevención de riesgos laborales, se define el riesgo como la probabilidad de que ante un determinado peligro se produzca un cierto daño cuantificable. Esta cuantificación del riesgo se basa en el producto de la frecuencia prevista para un determinado evento por la magnitud de las consecuencias probables.

Riesgo=frecuencia x magnitud consecuencias

En el contexto de una instalación industrial se considera imposible la eliminación total del riesgo. Por ello, la identificación y análisis del riesgo como medida de prevención se consideran clave en cuanto a la seguridad laboral.

Existen varios métodos para la identificación del riesgo, ya sean cualitativos o cuantitativos, todos ellos con el objetivo de no omitir ninguna situación de riesgo que se pueda provocar en el ámbito de la actividad que lleva a cabo la empresa. Entre los métodos de identificación y análisis del riesgo más utilizados, se encuentran las listas de comprobación o checklists, así como el análisis histórico de accidentes, el análisis de riesgos y operatividad (HAZOP), el análisis de árbol de fallos (FTA), el análisis What If, etc. Todos ellos sirven para definir aquellas situaciones que pueden provocar consecuencias indeseables para la seguridad de los trabajadores y de las propias instalaciones.

Una vez identificado el riesgo, se procederá al análisis del las consecuencias y la evaluación del riesgo por medio de su cuantificación. Este estudio permite identificar el nivel de riesgo y decidir si se deben tomar medidas de corrección para reducirlo o no, dependiendo del resultado que provoque esta situación de riesgo.

Las medidas de prevención y corrección forman pues los pilares fundamentales de la prevención del riesgo. Entre estas medidas se encuentran la formación a los trabajadores, la creación de procedimientos de operación y mantenimiento, la investigación de accidentes, la realización de auditorías de seguridad, la creación de planes de emergencia, etc.

La explosión

En general, se define la explosión como una reacción brusca de oxidación o de descomposición que genera una onda expansiva (liberación de energía) violenta y rápida, que se aleja de la fuente mientras disipa energía, provocando así un aumento de temperatura y/o de presión. La energía liberada puede haber sido almacenada inicialmente en forma de energía nuclear, química, eléctrica o de presión. La onda expansiva actúa de manera destructiva sobre el recipiente o estructura que la contiene.

Para que una explosión se produzca, es necesario que coincidan en tiempo y en espacio una atmósfera explosiva y un foco de ignición. Esto implica la presencia de una sustancia combustible y un oxidante, en unas concentraciones determinadas y, al mismo tiempo, la presencia de una fuente energética capaz de activar la reacción. La probabilidad de explosión, por tanto, será el producto de la probabilidad de aparición de una atmósfera explosiva por la probabilidad de aparición de una fuente de ignición.

Se requiere, pues, un aporte energético para que se produzca una explosión. En el ámbito industrial se considera fuente de ignición toda aquella fuente de energía que en contacto con un combustible y, en presencia de una concentración de oxígeno adecuada, es capaz de producir un incendio.

En el ámbito industrial se considera fuente de ignición toda aquella fuente de energía que en contacto con un combustible y, en presencia de una concentración de oxígeno adecuada, es capaz de producir un incendio. Se encuentran dentro de este grupo fuentes de energía definidas en la norma UNE-EN 1127: atmósferas explosivas. Prevención y protección contra la explosión. Parte 1. Conceptos básicos y metodología.

La atmósfera explosiva (ATEX)

En contra de lo que se pueda pensar, el riesgo de explosión está presente en una gran cantidad de instalaciones y procesos industriales, concretamente, en todas aquellas en las que se manipulen sustancias inflamables. Son algunos ejemplos de áreas con riesgo de explosión (según Manual Práctico: Clasificación de zonas en atmósferas explosivas, CETIB):

• Industria química.

• Empresas de tratamientos de aguas residuales.

• Compañías de suministro de gas.

• Industria de la madera.

• Talleres de pintura.

• Compañías productoras de energía.

• Fabricación de piezas de material ligero.

• Industria alimentaria.

• Industria farmacéutica.

• Industria agraria.

• Industria textil.

• Refinerías.

• Industrias de reciclaje.

Se define, pues, atmósfera explosiva como la mezcla con aire en condiciones atmosféricas de sustancias inflamables en forma de gases, vapores, fibras o polvo, donde en presencia de una fuente de ignición, la combustión se puede propagar hacia la mezcla no quemada. Dicho de otro modo, una atmósfera explosiva es la combinación de materia combustible y oxidante en condiciones suficientes para inflamarse. Estas condiciones vienen determinadas por un intervalo de concentraciones de combustible y oxidante en las que la mezcla será inflamable.

Hay que remarcar que se entiende por condiciones atmosféricas una temperatura entre -20 oC y 50 oC y una presión entre 0,8 y 1,1 bares. Como consecuencia de ello, para los procesos que se den en condiciones que excedan las atmosféricas, el cumplimiento de las directrices ATEX no es garantía de encontrarse en condiciones seguras. El término atmósfera explosiva tampoco es aplicable cuando el riesgo de explosión viene determinado por sustancias inestables, como explosivos y sustancias pirotécnicas.

El nacimiento de la normativa

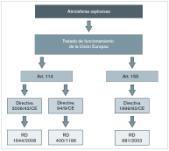

El accidente de Seveso (1976), y su consecuente directiva Seveso, marcó un antes y un después en el ámbito de la seguridad industrial. De dicha directiva se sucedieron varias modificaciones y nuevas directivas todas ellas destinadas a regular las actividades industriales. Actualmente, existen dos artículos del Tratado de Funcionamiento la Unión Europea (2010) que hacen referencia a la reglamentación en materia de seguridad frente a los riesgos de explosión en atmósferas potencialmente explosivas por gases, vapor y polvo combustibles. En primer lugar, el artículo 114 (antiguamente 100 y después 95) del Tratado de Funcionamiento de la Unión Europea está enfocado a la seguridad de equipos y productos y de él se derivan dos directivas; la Directiva 2006/42 / CE o Directiva de Máquinas y la Directiva 94/9 / CE o Directiva de Atmósferas Explosivas. En segundo lugar, el artículo 153 (antiguamente 137) está dirigido a conseguir un ambiente de trabajo más exigente en la prevención de la salud y seguridad de los trabajadores expuestos a riesgos derivados de atmósferas explosivas. De este artículo se deriva la Directiva 1999/92 / CE sobre los requisitos mínimos para la mejora de la seguridad y salud de los trabajadores expuestos a los riesgos derivados de atmósferas explosivas que fue traspuesta a legislación Española mediante el Real Decreto 681/2003. Este real decreto es la base jurídica española aplicable a la seguridad frente a los riesgos de explosión en atmósferas potencialmente explosivas para gases, vapores y polvos combustibles.

Legislación europea

Como se ha mencionado anteriormente, del actual Tratado de Funcionamiento de la Unión Europea existen dos artículos que hacen referencia a la regulación de la seguridad frente a los riesgos de explosión en atmósferas potencialmente explosivas por gases, vapor y polvo combustibles.

Del artículo 114, referente a la seguridad de equipos y productos, se derivan dos directivas destacables en cuanto al ámbito de atmósferas explosivas:

• Directiva 2006/42 / CE de 10 de octubre, por la que se establecen las normas para la comercialización y puesta en servicio de maquinaria, traspuesta a la legislación española mediante el Real Decreto 1644/2008 y que tiene origen en la Directiva 89/392 / CEE o Directiva de Máquinas, relativa a la aproximación de las legislaciones de los Estados miembros sobre máquinas.

• Directiva 94/9 / CE, o Directiva de Atmósferas Explosivas, relativa a la aproximación de las legislaciones de los Estados miembros sobre los aparatos y sistemas de protección para uso en atmósferas potencialmente explosivas, traspuesta a la legislación española mediante el Real Decreto 400/1996.

Ambas directivas establecen la responsabilidad de los fabricantes de dichos aparatos y máquinas.

En cuanto al artículo 153, destinado a la seguridad y salud de los trabajadores expuestos a atmósferas potencialmente explosivas, se deriva la Directiva 1999/92 / CE, que desarrolla, de forma concreta por el riesgo de explosión, lo que establece la Directiva 89/391 / CEE (directiva marco) relativa a «la aplicación de medidas para promover la mejora de la seguridad y de la salud de los trabajadores en el lugar de trabajo». La Directiva 1999/92 / CE fue traspuesta a legislación española mediante el Real Decreto 681/2003.

El Real Decreto 681/2003 tiene como objetivo establecer las disposiciones mínimas para la protección de la salud y seguridad de los trabajadores expuestos a riesgos derivados de atmósferas explosivas en el lugar de trabajo. Dicho documento entró en vigor el 30 de junio de 2003. El RD 681/2003 contiene 8 artículos en los que se exponen las disposiciones generales y las obligaciones del empresario.

El RD 400/1996 dicta las disposiciones de aplicación de dicha directiva y consta de 11 artículos. Se resumen a continuación el artículo 1 apartado 4 y el Anexo I, que hacen referencia a los criterios que determinan la clasificación de los aparatos en grupos y categorías.

Para la clasificación de emplazamientos peligrosos se utiliza la norma española UNE-EN 61241-10 referente al uso de material eléctrico en presencia de polvo combustible y la UNE-EN 60079-10 en referencia al material eléctrico para atmósferas de gas explosivas.

Hay que añadir que también se utiliza de forma recurrente el Reglamento Electrotécnico de Baja Tensión (REBT). Este reglamento se divide en dos partes, la segunda de las cuales se centra en los aspectos técnicos de las instalaciones recogidos en las llamadas Instrucciones Técnicas Complementarias (ITC). De estas ITC, las más utilizadas en el ámbito de protección de atmósferas explosivas son la ITCBT- 029 e ITC-BT-18.

Por último, también es de aplicación el RD 2177/2004 (que proviene del RD 1215/1997). Establece las disposiciones mínimas de seguridad y salud para la utilización por parte de trabajadores de los equipos de trabajo.

Documento de protección contra explosiones (Dopex)

La elaboración del documento de protección contra explosiones constituye una medida de prevención y corrección fundamental en cuanto a la seguridad frente a la formación de atmósferas explosivas. Como se ha mencionado anteriormente, es obligación del empresario la realización de este documento con el fin de mantener la seguridad en la instalación donde se manipulan sustancias inflamables y/o combustibles y que, por tanto, es susceptible de formarse atmósferas explosivas con el consecuente peligro de explosión.

La metodología que hay que seguir para la realización del Dopex se basa en la norma UNE-EN 60079-10, en el manual práctico Clasificaciones de zonas en atmósferas explosivas, del CETIB y en los reales decretos siguientes: RD 681/2003, RD 400/1996 y RD 2177/2004. Además, algunas de las tablas que se utilizan para su realización se encuentran en las Notas Técnicas de Prevención (NTP) relacionadas con la evaluación de riesgos derivados de atmósferas explosivas, como las NTP 876, NTP 369 o NTP 370.

Metodología del Dopex

A continuación se muestra la metodología que se seguirá para la realización del documento de protección contra explosiones.

Visita a la planta. Descripción del centro de trabajo y los procesos que se realizan

Durante la visita a la planta, se deberá realizar una primera evaluación de las posibles fuentes de ignición y de escape, así como revisar el marcado de equipos y distintivos según la normativa. El objetivo principal de la visita es que el productor facilite todos los datos necesarios sobre el proceso de producción; sustancias utilizadas, descripción de la maquinaria, metodología de producción, medidas de seguridad, etc.

Descripción de las sustancias que se utilizan en el proceso

Como se ha mencionado en el apartado anterior, la empresa contratante deberá facilitar los datos sobre las sustancias inflamables que se utilizan durante el proceso. En caso de no ser así, se deberá buscar estas características de la sustancias en las bases de datos correspondientes.

La descripción de la sustancia deberá incluir, entre otros, los siguientes puntos:

• Estado de la sustancia inflamable. Será de tipo 1 si la sustancia se presenta en forma de gas o vapor y de tipo 2 si la sustancia se presenta en forma de polvo combustible.

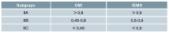

• Subgrupo de la sustancia inflamable. Se clasificará según la tabla 1.

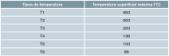

• Tipo de sustancia según su sensibilidad a la iniciación de la explosión por contacto con una superficie caliente. Se realiza definiendo el tipo de temperatura hacia la temperatura superficial máxima.

• Límite inferior de explosividad (LIE): concentración mínima de gas en el aire por debajo de la cual una explosión no es posible.

• Densidad de la sustancia.

Descripción de las fuentes de escape, la ventilación y la posterior clasificación de zonas

Para la evaluación de este apartado se ha seguido la norma UNE-EN 60079/10. Se define una fuente de escape como el punto o lugar desde donde un gas, vapor o líquido inflamable se puede escapar de tal forma que se pueda formar una atmósfera explosiva. Las fuentes de escape se clasifican según el grado del propio escape. Se pueden definir, pues, tres tipos de grado de escape:

Grado de escape continuo: escape que se produce de forma continúa o se espera que ocurra frecuentemente o durante largos periodos.

Grado de escape primario: escape que se produce presumiblemente de forma periódica u ocasionalmente durante el funcionamiento normal.

Grado de escape secundario: escape que no se prevé en funcionamiento normal y, si se produce, es probable que ocurra infrecuentemente y en períodos de corta duración.

En cuanto a la ventilación hay tres características que la definen.

Tipo de ventilación. Según si la ventilación se realiza por el movimiento del aire debido al viento y/o los gradientes de temperatura, o por medios mecánicos tales como los ventiladores o extractores, existen dos tipos de ventilaciones: la ventilación natural y la ventilación forzada.

Grado de ventilación. Puede ser alto, medio o bajo.

La disponibilidad de la ventilación. Según si la ventilación se considera continua o presenta cortes se pueden definir los siguientes tipos de ventilación.

Una vez definidas las fuentes de escape y caracterizada la ventilación se puede definir el tipo de zona según la siguiente tabla.

La definición de las diferentes zonas debe ajustarse, también, con su propia descripción, la cual se presenta en la siguiente tabla.

Cálculo del radio de la esfera ATEX

Para calcular la extensión de las zonas ATEX se seguirán las fórmulas integradas del apartado B.4.2.2: Relación entre el volumen teórico y la extensión del emplazamiento peligroso de la norma UNE-EN 60079-10 y las fórmulas para calcular la tasa de escape del punto 4.1.2: ‘Tasa de escape’ del Manual práctico: Clasificación de zona en atmósferas explosivas (CETIB).

Para acabar encontrando el valor del radio de la esfera ATEX es necesario realizar una serie de cálculos expuestos a continuación:

a) Cálculo de la tasa de escape: hay varias formas de calcular el valor de tasa de escape, en el contexto de este trabajo se explican tres. La primera de ellas es mediante la estequiometria de la reacción, por cálculo directo. La segunda, explicada en el punto 4.1.2: ‘Tasa de escape’ del Manual práctico: Clasificación de zona en atmósferas explosivas, consta de una serie de fórmulas para cada caso concreto. A continuación se muestra la fórmula general, la fórmula para fugas de gas o vapor, que es la que se utilizará más adelante.

Donde:

G = caudal másico de la substancia emitida por el escape (kg/s)

Cd = coeficiente de descarga (valor máximo 0,8)

A = área transversal (m2)

P = presión aguas arriba (N/m2)

d= relación entre los calores específicos Cp/Cv (1,4 para la mayoría de gases)

M = masa molecular de la sustancia emitida (g/mol)

R = contante de los gases (8.314 J/kmol K)

T = temperatura absoluta (K)

La tercera manera de obtener la tasa de escape es mediante unos valores ya estipulados de algunos escapes característicos definidos en el Manual práctico: Clasificación de zona en atmósferas explosivas (CETIB).

b) Cálculo del caudal mínimo teórico Qvmín: se trata del caudal mínimo teórico de ventilación (en m3 / s) necesario para diluir un escape hasta una concentración por debajo del LIE. Se calcula con la siguiente fórmula:

Donde:

Gmáx: tasa máxima de escape (kg/s)

k: coeficiente de seguridad que incrementa el caudal de ventilación, de tal forma que la ventilación se diluye hasta k veces por debajo del LIE. Toma los valores de 0,25 por escapes continuos y primarios y 0,5 por escapes secundarios.

fr: factor de corrección que tiene en cuenta el efecto de la temperatura ambiente sobre el volumen de la mezcla de la atmósfera explosiva. Se calcula según:

c) Cálculo del volumen teórico Vz: es el volumen teórico de atmósfera explosiva que se formaría alrededor de una fuente de escape. Se calcula con la siguiente fórmula:

Donde:

fv: factor que tiene en cuenta la ineficacia de la ventilación y que toma valores de fv = 1 (situación ideal de ventilación, el aire circula libremente) a fv = 5 (circulación de aire con dificultades debido a un grandísimo número obstáculos que pueden reducir la capacidad efectiva de dilución del sistema de ventilación).

C: renovaciones de aire por unidad de tiempo. Se calcula según la fórmula:

Donde:

Qvo: caudal de ventilación real de la instalación (m3/s)

V0: volumen total ventilado (m3) En caso de que solo se disponga de ventilación natural, se deberá calcular el volumen teórico Vz con la siguiente fórmula, siendo el divisor las renovaciones de aire por unidad de tiempo para ventilación natural:

Donde:

v = velocidad del viento (m/s)

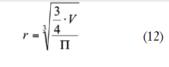

d) Cálculo del radio ATEX: se calcula aislando el radio de la ecuación utilizada para calcular el volumen de una esfera.

Identificación y evaluación del riesgo

En este apartado se describen las diversas situaciones de peligro que se pueden provocar por la aparición de atmósferas explosivas. Su objetivo es la evaluación y consecuencias de los componentes que provocan este riesgo.

a) Evaluación de las fuentes de ignición: la normativa europea EN 1127-1 establece 13 tipos de fuentes de ignición efectivas que considerar para la evaluación del riesgo de atmósferas explosivas.

El nivel de probabilidad de que aparezca la fuente de ignición se determina según la tabla 8.

b) Evaluación del riesgo de explosión de las zonas clasificadas. Se basa en los principios de:

• Identificación de la situación de peligro.

• Estimación del riesgo.

• Valoración del riesgo.

• Reducción del riesgo.

Para la estimación del riesgo se utiliza la metodología cualitativa basada en la estimación del riesgo de acuerdo con la frecuencia de ocurrencia y gravedad del daño.

La estimación de la gravedad del daño se basa en los daños que puede ocasionar una hipotética explosión en las instalaciones, según la tabla 9.

A cada fuente de escape, se le asignará una frecuencia de ocurrencia de una explosión.

Con la frecuencia y gravedad de la explosión, se estima el riesgo en cuanto a niveles según muestra la tabla 11.

El valor del riesgo se estima según la tabla 12.

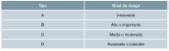

De esta forma, se evaluará cada fuente de escape según el riesgo de explosión. En función de esta identificación de riesgo se deberá actuar de forma diferente según la tabla 13.

Verificación del cumplimiento de la normativa

Se debe verificar el cumplimiento de las diferentes normativas vigentes, así como su correcta aplicación. Concretamente, se verificarán los siguientes puntos de cada normativa:

• Verificación del anexo II y el anexo III del RD681 / 2003. El anexo II del RD681 / 2003 establece las disposiciones mínimas destinadas a la mejora de la seguridad y la protección de la salud de los trabajadores potencialmente expuestos a atmósferas explosivas. Las disposiciones del presente anexo se aplicarán a las áreas clasificadas como zonas de riesgo y los equipos situados en áreas que no presenten riesgos y que sean necesarios o contribuyan al funcionamiento en condiciones seguras de los equipos situados en áreas de riesgo. El anexo II del RD681 / 2003 establece la correcta señalización de las zonas de riesgo de atmósferas explosivas.

• Verificación del RD400/1996. Los equipos eléctricos y no eléctricos que están instalados en lugares donde pueden formarse atmósferas explosivas deben cumplir unos requisitos, estar certificados y estar marcados conforme las disposiciones dictadas al RD400 / 1996.

• Verificación del RD2177/2004. Se revisará el cumplimiento de varios artículos que incluyen las obligaciones del empresario, así como la formación e información de los trabajadores o las disposiciones relativas a la utilización de los equipos de trabajo.

Medidas correctoras: medidas técnicas y organizativas

En este apartado se describen las medidas impuestas para la protección contra explosiones. Las medidas técnicas deben incluir las medidas de prevención para evitar la presencia de atmósferas explosivas y/o fuentes de ignición, así como cualquier construcción que se tenga que realizar para limitar los efectos de las explosiones originadas en el interior de las instalaciones. Por último, deberá incluir una descripción de los sistemas de control que forman parte de la protección contra explosiones. En cuanto a las medidas organizativas, el documento deberá reflejar las instrucciones, autorizaciones o restricciones relacionadas con la seguridad frente a las atmósferas explosivas. Estas instrucciones pueden incluir descripciones sobre la formación dada a los trabajadores, la señalización de las áreas de riesgo, la correcta utilización de ropa protectora, etc.

Planificación

Es obligación de la empresa desarrollar un plan de mejora con relación a las medidas de prevención y corrección que se habrán propuesto anteriormente.

Este plan debe seguir un orden de prioridad que vendrá dado por el nivel de riesgo especificado en la misma mesa y que tendrá unos plazos de actuación de acuerdo con el siguiente criterio:

• Riesgo alto/importante (B): acción inmediata, antes de un mes.

• Riesgo medio/moderado (C): acción urgente, antes de seis meses.

• Riesgo tolerable (D): recomendación de mejora sin tiempo definido.

Actuaciones de mejora y otras recomendaciones

En este punto se expondrán otras medidas correctoras que se puedan aplicar al proceso que no se hayan explicado en el apartado de medidas técnicas.

Conclusiones

Este último apartado recogerá un resumen de los aspectos más relevantes del estudio como son la evaluación del riesgo y las medidas técnicas y organizativas. Deberá exponer las zonas que presenten un riesgo no tolerable así como la posible solución a este riesgo.

Presupuesto

Se realizará un presupuesto de las medidas correctoras derivadas del estudio.

Planos

En este apartado se presentarán los planos de la instalación con las correspondientes zonas ATEX marcadas según los símbolos, estipulados por normativa UNE-EN 60079-10.

Conclusiones

El Documento de Protección contra Explosiones constituye un documento imprescindible para aquellas empresas que presentan riesgo de explosión en sus instalaciones. Dicho documento, aparte de ser de obligatorio cumplimiento, resulta de gran utilidad, ya que de su estudio se derivan una serie de medidas correctoras y de prevención que permiten mitigar las posibles situaciones de riesgo, resultando un ámbito de trabajo más seguro y, en definitiva, mejorando la situación laboral y reduciendo el riesgo de accidente de los trabajadores y de la sociedad en general.

Bibliografía

Bristol University. «The Seveso incident» http:// www.chm.bris.ac.uk (consultado en febrero de 2014).

Burriel, G. (1999). Sistema de gestión de riesgos industriales. 1ª ed. Madrid: Editorial Mapfre. ISBN 83-7100-831-9.

De Gea, X. «Qué es ATEX» (2006) http://atexpreven. com (consultada: febrero 2014).

Díaz, F. Análisis de consecuencias y zonas de planificación para explosiones industrailes accidentales. Memoria para optar al Grado de Doctor por la Universidad de Murcia. Departamento de Ingeniería Química, 2006 [http://www.insht.es].

Eckhoff, R.K. (2005). Explosion hazards in the process industries. Houston. ISBN 0-9765113-4-7.

European Commision. «Chemical Accidents (Seveso I, II and III)- Prevention, Preparedness and Response» http://ec.europa.eu/environment/ seveso/ (consultado en abril de 2014).

Fault Tree Analyser. http://www.fault-tree-analysissoftware.com/fault-tree-analysis (consultada: abril 2014).

Fernández, C.; García, J.; Vega, A. (2003). Breve guía sobre productos e instalaciones en atmósferas explosivas. Laboratorio oficial J.M. Madriaga.

Garcia, F.P.; Moreno, H. (2012). Introducción al análisis de árboles de fallos: Empleo en BDDs. 1ª ed. Madrid: Editorial Académica Española. ISBN: 978-3-8484-6937-6.

Lees, F. P. (1996). Loss prevention in the process industries. 2ª ed. Londres: Editorial Butterworth Heinemann. ISBN 0-7506-1547-8.

Ramiro, J.M.; Braña, P.A. (1994). Análisis y reducción de riesgos en la indústria química. 1ª ed. Madrid: Editorial Mapfre. ISBN 84-7100-969-2.

Storch, J.Mª.; García, T. (2008). Seguridad industrial en plantas químicas y energéticas. 2ª ed. Espanya: Ediciones Díaz de Santos. ISBN 978-84-7978-864-3.

Swissinfo. «Desastre en Basilea» (2011) http:// www.swissinfo.ch (consultado en febrero de 2014).

Troposfera. «Bhopal. Historia de un desastre humanitario y medioambiental» http://www. troposfera.org/conceptos/tropoestudios/ bhopal-historia-de-un-desastre-humanitario-ymedioambiental/ (consultada: Febrer, 2014).

Universidad de Zaragoza. (2014). «El accidente de Bhopal» http://www.unizar.es (consultada: Febrero 2014).

Waldrop, T. (1994). «Empresas bajo fuego: Cómo recuperar la imagen tras un ecodesastre» Disponible en: http://www.cipma.cl/ web/200.75.6.169/RAD/1993/3_Waldrop.pdf (consultado en febrero, 2014).

Wells, Geoff. (1996). Hazard identification and risk assesment. 1ª ed. Warwickshire: Institution of Chemical Engineers, 1996. ISBN 0-85295-353-4.