Instrumentación para la industria inteligente

La instrumentación, clave en todos los procesos industriales, está vive un proceso continuo de innovación y mejora. El Internet Industrial de las Cosas y la Fábrica 4.0 son sus últimos desafíos

La producción industrial representa el 16% del producto interior bruto en Europa y sigue siendo un factor clave para la innovación, la productividad, el crecimiento y la creación de empleo. Sin embargo, como potencial mundial se está erosionando. Bajo la estrategia Europa 2020, la Comisión Europea desarrolla un programa marco de investigación e innovación para desarrollar la Fábrica 4.0 o Fábrica Inteligente bajo la figura de asociaciones público-privadas. Entre los ámbitos de investigación destacan los procesos de fabricación de alta tecnología para materiales o productos actuales y nuevos, incluyendo la impresión 3D; equipos y sistemas que permitan la fabricación adaptable e inteligente, incluyendo la mecatrónica, la robótica, la fotónica, la logística y sistema de monitoreo, y el uso de tecnologías de la información en fábricas de nuevo cuño: la recolección de datos y una gestión más eficiente permitirá incrementar la producción mediante la optimización de la planificación y las operaciones.

Los procesos industriales exigen el control de la fabricación de los diversos productos objetivos. Los procesos son muy variados y abarcan muchos tipos de productos, explica Antonio Creus Solé en su libro Instrumentación Industrial, una de las biblias en la materia. En todos estos procesos es absolutamente necesario controlar y mantener constantes algunas magnitudes, tales como la presión, el caudal, el nivel, la temperatura, el pH, la conductividad, la velocidad, la humedad, etc. Los instrumentos de control y medición [fijos o portátiles] permiten el mantenimiento y la regulación de estas constantes en condiciones más idóneas que las que el propio operador podría realizar, añade Creus Solé. Los instrumentos permiten medir, convertir, transmitir, controlar y registrar variables de un proceso para optimizar los recursos de un proceso productivo, laboratorio o área de fabricación. “Un sistema de control para estas magnitudes compara el valor de una variable a controlar con un valor deseado y cuando existe una desviación, efectúa una acción de corrección sin que exista intervención humana”, según describe Gilberto Enríquez Harper en su libro El Abc de la instrumentación en el control de procesos industriales.

El sensor, elemento clave

Fiabilidad y precisión son, pues, fundamentales en la instrumentación de campo. En las plantas, estos dispositivos de medición y control están conectados a un sistema de control que proporciona señales utilizadas para operar a distancia o de forma automatizada solenoides, válvulas, reguladores, disyuntores o relés. El sensor es el elemento clave en todo sistema de instrumentación; su función es percibir y convertir la variable física percibida en una variable de la señal de salida; el transductor convierte la información del sensor en una señal detectable para poder cuantificarla.

La fábrica del futuro se basa en el Internet Industrial de las Cosas o IIoT, en el que se prevé invertir 500.000 millones de dólares para 2020

La ingeniería de instrumentación es una rama especializada de la ingeniería eléctrica y electrónica que se ocupa de realizar esos procesos. La instrumentación es una corriente multidisciplinar que abarca ramas como químicas, mecánicas, eléctricas, electrónicas e informática.

La mayor complejidad de los chips, buses y sistemas permite a la industria electrónica de instrumentación de test y medida saltar de la instrumentación tradicional a la integrada, según el estudio de mercado de Frost & Sullivan (F & S). En la década de 1950, estos sistemas se adaptaban a una tarea de análisis específica; la instrumentación virtual es un concepto desarrollado a mediados de la década de 1980 con relación con el uso de software personalizable y hardware de instrumentación modular. En esencia, los instrumentos virtuales son los sistemas de medición definidos por el usuario. El futuro, sigue el estudio de F & S, está en los sistemas de test y medida basados en software, que es la instrumentación embebida. A través de mecanismos de acceso estándar de la industria, el software se utiliza para ejecutar el instrumento y recoger datos para el análisis.

La instrumentación y el control de los procesos industriales han tenido varias revoluciones hasta permitir la medición de parámetros considerados imposibles hace solo unos años. También se han logrado mejoras en la precisión y control más estricto. La instrumentación óptica es una de las grandes tendencias para el entorno industrial, afirma Santiago Royo, director del Centro de Desarrollo de Sensores, Instrumentación y Sistemas (CD6) de la Universidad Politécnica de Cataluña. Son equipos que permiten medir cosas que hasta ahora no era posible. “Cada vez hay más necesidad de sensores de muy bajo coste, fácil despliegue y conectados al Internet de las Cosas”, añade Royo. Además de temas biomédicos, desarrollan tecnologías para microscopios confocales o interferométricos para medir con gran precisión superficies de los acelerómetros utilizados por la industria del automóvil; o también sensores más pequeños que se conecten a la nube para detectar variaciones de composición o de temperatura en mezclas de líquidos de bebidas o alimentos, o medir vibraciones nanométricas o cambios en el índice de reflexión para detectar la presencia de determinados contaminantes en el aire.

Manufactura avanzada

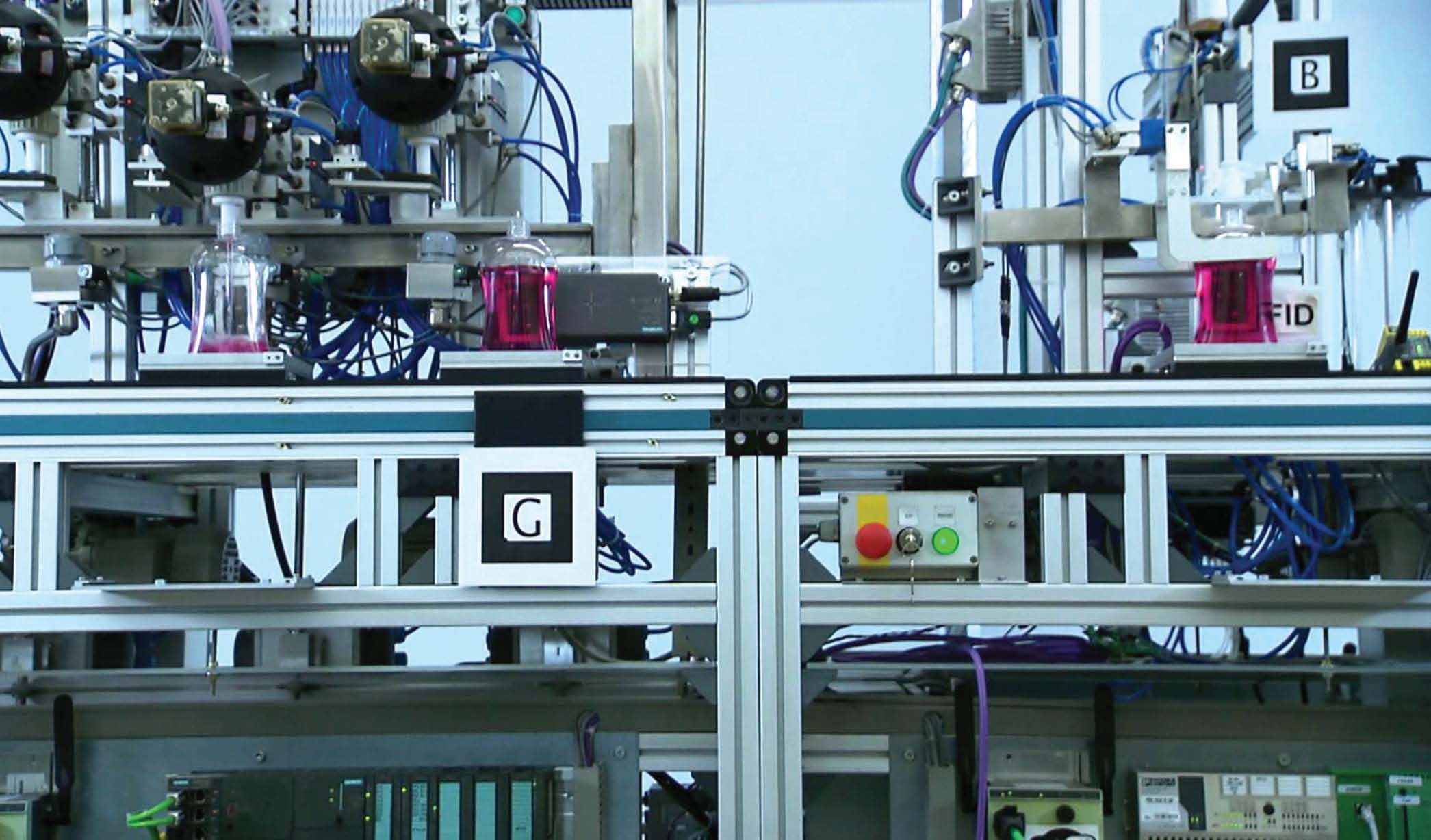

Fábrica 4.0, Fábrica Inteligente, Industria 4.0, Fábrica del Futuro. Da igual el término. Todos buscan idéntico objetivo: apostar por una nueva revolución de los procesos industriales. Alemania, junto con Estados Unidos, hace tiempo que apostó por ello. El país germano arrancó en 2012 su propio programa de manufactura inteligente con un presupuesto de 500 millones de euros durante los tres primeros años. La planta piloto de Siemens en Amberg (Baviera) es un ejemplo de ese esfuerzo del Gobierno alemán por desarrollar fábricas completamente automatizadas, capaces de producir productos completamente personalizables, según dice Wolfgang Wahlster, copresidente de la iniciativa Industrie 4.0. Es una planta altamente automatizada, en la que el 75% de la cadena de producción la realiza la máquina y los empleados, el resto: los productos controlan su propio ensamblaje directamente comunicando a las máquinas de producción sus requerimientos específicos y los siguientes pasos de la producción a través de un código. “Los seres humanos siguen siendo indispensables, para el desarrollo de productos y procesos de producción, planificación de la producción o para el manejo de incidentes inesperados”, según Siemens.

La fábrica del futuro se basa en el Internet Industrial de las Cosas (IIoT, en sus siglas en inglés). Las previsiones de inversión en el IIoT asciende a 500.000 millones de dólares para 2020, según un reciente informe de Accenture, y unas expectativas de creación de negocio por esta vía de 15.000 millones de dólares para 2030: por ello se considera una fuente de oportunidades para las empresas, combinando la información generada por los sensores, la analítica industrial de estos datos y el software inteligente embebido en la maquinaria en un nuevo universo de productos, procesos y servicios inteligentes.

El Internet Industrial de las Cosas se basa en la inteligencia distribuida y para ello debe haber una rápida conectividad entre todos los dispositivos y máquinas en tiempo real

La Industria 4.0 responde a una rápida transformación, que fusiona el mundo virtual de las tecnología de la información, el mundo físico de las máquinas e Internet. La comunicación entre máquinas, dotadas de inteligencia, está dando lugar a procesos más automatizados y autocontrolados en tiempo real. Estas factorías del futuro permiten la producción a pequeña escala, personalizada, de lotes individuales junto a la producción en masa, así como los procesos optimizados y la reducción de inventarios aplicando soluciones innovadoras en toda la cadena de valor. El objetivo es mejorar la flexibilidad y la velocidad de respuesta de un fabricante, permitiendo productos más individualizados, una producción eficiente y escalable y una alta varianza en el control de la producción.

Cuarta revolución industrial

¿Por qué se le denomina la cuarta revolución industrial? La primera revolución industrial se basó en la producción con equipos impulsados por vapor; la segunda se basó en la división del trabajo y la producción en serie mediante energía eléctrica, y la tercera, más moderna, está ligada a los sistemas de información digital. La Fábrica inteligente se basa en la introducción de la Internet de las Cosas y los denominados sistemas ciberfísicos, un término acuñado por Helen Gill del National Science Foundation de Estados Unidos.

Estos sistemas ciberfísicos (CPS, en sus siglas inglesas) son sistemas plenamente integrados que permiten la interacción entre la realidad física y el mundo digital al captar los datos de la planta. Se caracterizan por la computación, la comunicación y el control: representan la próxima generación de sistemas embebidos inteligentes que están interconectados, son interdependientes, colaborativos, autónomos y utilizan elementos computacionales para integrar diferentes sistemas de medida física, racionalización y mejora de la fabricación en todo tipo de industrias. Los CPS son cada vez más comunes: basta pensar en los instrumentos inteligentes que controlan las operaciones básicas de presión, nivel y flujo. Para gestionar la ingente cantidad de información recogida por esos sensores inteligentes es necesario utilizar técnicas de Big Data.

Los sistemas ciberfísicos combinan la ingeniería de modelos y métodos de la mecánica, la ingeniería ambiental, civil, eléctrica, biomédica, química, aeronáutica e ingeniería industrial con los modelos y métodos de la ciencia de la computación. Estos modelos y métodos no se combinan fácilmente y por ello CPS constituye una nueva disciplina de ingeniería que exige sus propios modelos y métodos.

Dentro de la Industria 4.0, las máquinas y productos manufacturados pueden interactuar entre sí dentro de la planta y permitir una logística más flexible, ya que la información no tendrá que ser procesada por una unidad central. Las máquinas pueden determinar si un fallo está presente y cuándo va a requerir mantenimiento. El IIoT es un gran número de sistemas industriales conectados que se comunican y coordinan sus análisis y acciones de datos para mejorar el rendimiento y la eficiencia y reducir o eliminar el tiempo de inactividad de una planta. No detectar anticipadamente cambios mínimos en las operaciones o el fallo de un componente de una maquinaria que paralice una planta puede representar costes de millones de euros.

El Internet Industrial de las Cosas se basa en la inteligente distribuida y para ello debe haber una rápida conectividad entre todos los dispositivos y máquinas en tiempo real, con un comportamiento autónomo y la tecnología de automatización debe estar más que nunca basada en normas estándares y sistemas abiertos, para eliminar barreras entre diferentes fabricantes, aseguran los expertos. La capacidad de procesar datos a nivel de máquina y de decidir qué hacer con ellos permite a una máquina realizar ajustes específicos y mejorar por sí sola el proceso o ajustar la energía de manera más eficiente, sin depender de la nube para manejar todas estas tareas. Por ejemplo, la combinación de actuadores hidráulicos con electrónica de control digital integrada permite funciones de control gestionados por un software local, con algoritmos de control inteligentes desarrollados específicamente para los requerimientos hidráulicos; el usuario solo debe definir los parámetros de movimiento.

Santiago Royo:

“Cada vez hay más necesidad de sensores de muy bajo coste, fácil despliegue y conectados al Internet de las Cosas”

En una máquina de envasado, un controlador de movimiento puede enviar comandos y recibir retroalimentación desde el modelo 3D en sí mismo, lo que permite la funcionalidad de la máquina para ser optimizado con control de movimiento en la fase de diseño mecánico. Esto permite utilizar máquinas virtuales en las que realizar pruebas y programación de la máquina antes de su construcción, sin necesidad de utilizar costosos prototipos físicos.

Otro ámbito de aplicación del IIoT es el control de válvulas en una refinería, que utiliza transmisores acústicos inalámbricos para mejorar el cumplimiento regulatorio y reducir las pérdidas de hidrocarburos en tres millones de dólares anuales gracias a la oportuna detección y reparación de válvulas defectuosas, según Control Engineering. El proyecto se amortizó en cinco meses, con una rentabilidad anualizada estimada de la inversión (ROI) del 271% anual durante 20 años.

“Cuando los grandes equipos de pruebas automáticos se expongan al Internet de las Cosas se oxidarán [metafóricamente hablando]”, se quedarán cortos para este tipo de pruebas. Los ingenieros de pruebas necesitan equipos inteligentes para testar los dispositivos inteligentes del IoT (Internet of Things, Internet de las Cosas en inglés)”, señala la corporación National Instrument en su último informe anual de tendencias. En el IIoT, un gran número de sistemas industriales conectados se comunican y coordinan sus análisis de datos y acciones para mejorar el rendimiento industrial. “Cuando el objetivo es medir, calcular, comunicar y conectarlo todo, los dispositivos inteligentes construidos para [los productos de consumo relacionados con] el Internet de las Cosas deben evolucionar a un paso agotador. De acuerdo con teardown.com, cuando Samsung presentó el smartphone Galaxy S5, la empresa disminuyó el coste de los test a centavos, en comparación con el modelo anterior S4, a pesar de haber agregado cinco nuevos sensores (humedad, infrarrojo, proximidad/gesto, frecuencia cardíaca y huella digital). Un logro basado en un control inteligente de la producción.

En una fábrica inteligente, los sistemas de instrumentación pueden detectar rápidamente cambios en los procesos, determinar la probabilidad de falla de un componente y programar el mantenimiento de ese componente antes de que ese error pueda provocar un tiempo de inactividad que cueste millones de euros. El desarrollo de un avión involucra decenas de miles de pasos que deben seguir los operadores con muchos controles para garantizar la calidad. Mediante la adición de inteligencia en el sistema, las herramientas inteligentes entienden las acciones que el operador debe realizar y automáticamente ajustan las herramientas para la configuración adecuada, lo que simplifica la tarea del operador, que debe seguir fielmente todos los pasos con la herramienta adecuada. Una vez se ha completado la acción, las herramientas inteligentes también pueden monitorizar y registrar los resultados de la acción, lo que mejora la eficiencia del proceso de producción.

Este es el caso de Airbus: en proyectos anteriores, el consorcio aeronáutico introdujo tabletas como sustituto del papel, pero todavía debían analizar datos; las herramientas inteligentes permiten otra alternativa: los datos en su contexto, generados y consumidos de forma continua, en tiempo real, explica Sébastien Boria, responsable de investigación y desarrollo en tecnología mecatrónica en Airbus. En la actualidad, esta compañía ha lanzado el desarrollo de tres familias de herramientas inteligentes que realizan diferentes procesos de fabricación: perforación, medición y registro de datos de calidad y de apriete.

España y la industria 4.0

España no quiere perder el tren de la Fábrica 4.0 y está apostando por este nuevo concepto productivo. “Tenemos las herramientas, y las empresas tienen que ir avanzando ahora para incorporarlas en las fábricas”, explicó Rafael Lizarralde, director de investigación de IK4‐Ideko, durante la jornada Basque Industry 4.0. La fábrica inteligente. En el mismo sentido opina David Sánchez, subdirector de Industria y Transporte de Tecnalia: España se encuentra en una buena posición “en la parrilla de salida”, aseguró Sánchez. “No podemos dejar pasar esta oportunidad”, porque hasta el momento, “ningún país se ha posicionado en cabeza”, añadió.

Por ejemplo, el 80% de las iniciativas de Tecnalia relacionadas con la Fábrica del Futuro estarán implantadas en menos de dos años, según afirmó la firma durante la última Bienal de la Máquina Herramienta celebrada en Bilbao. Se trata de proyectos integrales y multisectoriales, que ayudan a la empresa a mejorar en cada una de las fases del proceso productivo, ven mejorar su productividad y ahorro en costes en torno a un 20%. Entre las tecnologías que Tecnalia ya ha implantado en el mercado, destaca un sistema pionero en la detección de defectos en el proceso de laminación en caliente que consigue una reducción de costes del 15% al evitar la devolución de piezas que no alcanzan la calidad necesaria. También sobresalen un sistema inteligente de predicción de fallos para lograr procesos de cero defectos o un sistema inteligente de monitorización de movimiento de máquinas y robots para garantizar entornos de trabajo compartidos y seguros. De hecho, la Comisión Europea seleccionó a Tecnalia para participar en más de 15 grupos de asesoramiento para crear las políticas relacionadas con la Fábrica del Futuro y actualmente participa en unos 70 proyectos europeos relacionados con el manufacturing, de los que lidera más de una quinta parte.

El desafío para esta nueva revolución industrial reside en el desarrollo de software, sistemas de análisis masivo de datos y su almacenamiento, la incorporación de sensores y electrónica en los procesos productivos y la disponibilidad puntual de toda la información necesaria para la toma de decisiones, según se trató en la jornada Basque Industry 4.0.

Cómo es una fábrica 4.0

En una fábrica de Industria 4.0, las máquinas están conectadas como una comunidad cooperativa. Una evolución de este tipo requiere la utilización de herramientas de predicción innovadoras para que los datos se puedan convertir sistemáticamente en información que pueda explicar las indefiniciones y de ese modo tomar decisiones más “informadas”, explica la empresa Harting. El marco conceptual del sistema de fabricación predictivo comienza con la adquisición de datos activos supervisados. Se pueden extraer distintas señales, como la vibración, la presión, etc. a través de diversos tipos de sensores y recoger datos históricos para ampliar la información. Los protocolos de comunicación pueden ayudar a los usuarios a registrar las señales del controlador. Cuando se reúnen todos los datos, el conjunto recibe el nombre de macrodatos. El agente transformador tiene varios componentes: una plataforma integrada, análisis predictivos y herramientas de visualización. Los algoritmos se pueden categorizar en cuatro secciones: procesamiento de señales y extracción de características, evaluación de estado, predicción de rendimiento y diagnóstico de fallos. Mediante el uso de herramientas de visualización se puede obtener información del estado de las máquinas (ya sea actual, vida útil restante o modo de fallos) en términos de gráfica de radar, mapa de fallos, gráfica de riesgo y curvas de degradación de estado.