Programas informáticos CAD/CAM/CAE usados en la realización de procesos de fabricación y proyectos de fin de estudios

Resumen

Hoy en día, en pocos proyectos de ingeniería se consigue un rendimiento elevado de los programas informáticos CAD/ CAM/CAE. Normalmente el proceso de desarrollo de un proyecto se podría dividir en fases monótonas. Debido a la fuerte entrada de la industria 4.0, esto ha cambiado, puesto que ha pasado de usarse únicamente estos programas para realizar documentación (planos de fabricación, manuales de mantenimiento y montaje, informes técnicos, etc.), y es ahora cuando comienzan a destacar otros programas que usándose conjuntamente de manera precisa con los programas que hasta la fecha se venían usando, se obtiene como resultado una documentación técnica dinámica (DTD), visual y concreta, sin dar lugar a posibles errores o malas interpretaciones y logrando mejorar los tiempos en torno al 30%.

Palabras clave

Ingeniería, CAD, CAM, CAE, industria 4.0, documentación técnica dinámica.

Abstract

Nowadays, in few engineering projects a high performance of the CAD/CAM/CAE computer programs is achieved. The development process of a project could normally be divided in monotonous phases. Due to the strong entry of industry 4.0, this has changed, since it has gone from using only these programs to produce documentation (manufacturing plans, maintenance and assembly manuals, technical reports, etc.). It is now that they begin to highlighting other programs that are used together in a precise manner with the programs that have been used up to now, resulting in a dynamic, technical, and visual technical documentation (DTD), not giving rise to possible errors or misinterpretations, and improving times around 30%.

Keywords

Engineering, CAD, CAM, CAE, 4.0 industry, dynamic technical documentation.

Recibido / received: 14/05/2019. Aceptado / accepted: 17/05/2019.

Introducción

La formación en tecnologías de la información y comunicaciones (TIC) es necesaria para garantizar el conocimiento y el desarrollo de competencias de industria conectada 4.0 en las generaciones actuales y futuras de técnicos e ingenieros (Davies, 2015).

El conocimiento y la competencia en tecnologías computacionales y simulación, entendimiento de las fases del ciclo de vida de producto, entendimiento y competencia en la planificación y gestión de proyectos y competencia en el trabajo en equipo son los atributos que destacan en su relación con la industria conectada 4.0. Diversos estudios manifiestan los aspectos formativos necesarios para que los estudiantes de ingeniería puedan desarrollarse mejor en un entorno industrial global, competitivo, multicultural, multidisciplinar, colaborativo y en el que las TIC constituyen un elemento básico y fundamental, en el desarrollo y ejecución de las funciones típicas de la ingeniería (Rajala, 2012).

Los sistemas CAX-PLM son un soporte de la industria conectada 4.0 que permiten la creación y gestión de una fuente verdadera de datos (p. ej., modelos digitales de producto) que alimenta diferentes procesos a lo largo del ciclo de vida de producto (Schuh et al, 2014), (Ríos et al., 2015).

Resulta de vital importancia definir una etapa previa de formación. Armonizar teoría y práctica para garantizar el conocimiento y el desarrollo de competencias con aplicaciones informáticas industriales resulta ser el soporte del paradigma de la industria conectada 4.0.

La colaboración con la industria destaca como uno de los factores más relevantes a la hora de definir proyectos que proporcionen un aprendizaje notable desde la perspectiva de la empleabilidad. El uso del modelo AOP (aprendizaje orientado a proyectos) implica la definición de un proyecto, a lo largo del cual el equipo de alumnos adquiere y desarrolla conocimiento y competencias (Fielding et al, 2014).

Se está trabajando en añadir nuevas metodologías didácticas, con la idea de mejorar la formación de los futuros técnicos e ingenieros. Esta nueva estrategia de metodologías se puede ver en la tabla 1 (Soriano Heras E. et al, 2017).

Las mejoras cuantificables que se experimentan en el modelo de aprendizaje basado en proyectos son:

– Las mejoras en diseño mecánico y realización de documentación técnica dinámica.

– Reducción de abandonos en las materias; estos abandonos son por motivos de salud o trabajo.

– Reducción del número de calificaciones no aptos.

– Mejora en las presentaciones realizadas.

– Mejoras en las calificaciones medias finales.

– Como aspecto novedoso, dotar los proyectos de la tecnología de realidad aumentada.

El objetivo del presente artículo es introducir a los que desconocen o son iniciados en la fabricación mecánica sobre diferentes programas y herramientas, para obtener el máximo rendimiento y generar una documentación técnica dinámica. De igual manera, se pretende introducir estas herramientas a pequeñas empresas que desconozcan el rendimiento que pueden obtener de estas y mostrar la importancia que tiene su conocimiento y manejo para que en un futuro cercano sea posible la cooperación de proyectos con grandes empresas que hoy día poseen estos recursos.

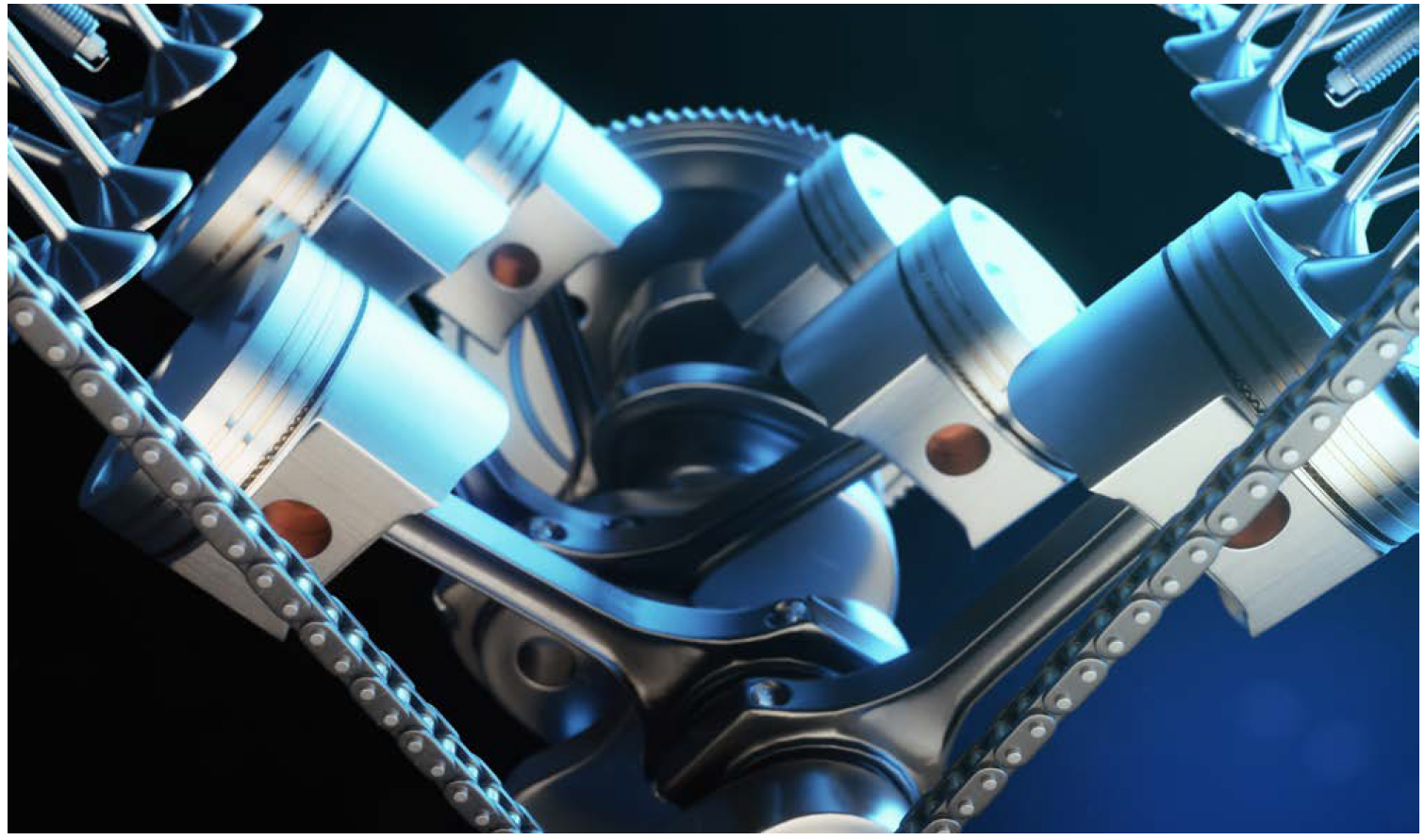

A su vez, se pretende reflejar los conocimientos adquiridos en la realización del proyecto de fin de estudios (PFE) de grado superior de programación de la producción en fabricación mecánica (PPFM), en el Colegio Salesianos Atocha, de Madrid. El PFE trata de un estudio técnico-económico y diseño de un motor de combustión interna de gasolina V12. Como ejemplo de los procesos de trabajo llevados a cabo, este artículo presenta los componentes fundamentales del conjunto biela-pistón, que resulta de gran importancia para determinar la potencia de un motor.

El artículo ayuda a conocer la ruta de un componente en su proceso de fabricación, así como sus fases: la realización de un boceto, modelado, análisis de elementos finitos con programas informáticos CAD/CAM/CAE verificando si el componente aguantará los esfuerzos para los cuales ha sido diseñado, optimización posterior del producto, fabricación, creación de un breve manual de montaje con documentación técnica dinámica, así como, un estudio de impacto ambiental, a través de un estudio de sostenibilidad.

Método y resultados

La figura 1 resume el proceso de fabricación de un pie de biela.

Abocetado

Como cualquier idea, el primer paso es proyectarla en papel en un boceto que posteriormente se convertirá en un diseño 3D (Fig. 2).

Diseño en 3D

Una de las partes fundamentales en un proceso de fabricación es un correcto diseño, estudiando el comportamiento que va a tener dicho componente en su funcionamiento y, si lo requiere, realizar los cálculos necesarios previos para lograr el diseño y determinar el material de este. Solid Edge, SolidWorks, Autodesk Inventor, CATIA V5 y NX son algunos de los programas de CAD/CAM/CAE que más demandan las empresas que solicitan profesionales técnicos para el diseño de productos mecánicos (Fig. 3).

Análisis de Elementos Finitos

La simulación es fundamental para obtener mediante realidad virtual (RV) el comportamiento del componente y así prevenir posibles roturas en su momento de trabajo. Para comprobar si el diseño cumple las especificaciones, lo más apropiado es realizar un análisis de elementos finitos con el objetivo de comprobar si el diseño y el material aplicado al componente soportarán los esfuerzos de trabajo. Una vez conseguido el producto, existe la posibilidad de optimizarlo logrando perfiles más estilizados, reducción de peso y abaratamiento de costes, pero manteniendo la resistencia a los esfuerzos para los cuales fue diseñado (Figs. 4 y 5).

Prototipado rápido y fabricación aditiva

La fabricación aditiva está abriéndose paso de manera asombrosa en el mundo de la fabricación, sobre todo resulta una notable ventaja cuando el producto no se ha empezado a fabricar y se desea obtener una primera imagen real, verificar su forma, en el caso de ser diseñada para mejorar su antecesor modelo, poder tener la posibilidad de comprobar si el nuevo diseño cumplirá con los requisitos de tamaño y forma en su lugar de trabajo e incluso enviar al cliente un prototipo con el objetivo de hacerle conocer cómo será su producto antes de comenzar la producción y si este decide hacer una modificación en el diseño, que no suponga una gran pérdida de dinero.

Construir modelos y prototipos es parte del proceso de validación, que permite al equipo de ingeniería formado por diseñadores e ingenieros obtener información y comprender diferentes aspectos de influencia del proyecto. Es un momento de aprendizaje constante. También existe la posibilidad de fabricar el recambio de un modelo en labores de mantenimiento, hasta conseguir el recambio original en el caso de no poseerlo en el acto. Es una ventaja que reduce largas paradas de máquina y sus correspondientes costes de no producción (Figs. 6 y 7).

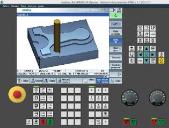

Mecanizado por control numérico (CNC)

Actualmente, la fabricación aditiva está avanzando a pasos agigantados y está demostrando grandes capacidades no solo en la impresión de polímeros, sino también en la de metales. Pero cuando se habla de producción de me-tales, la fabricación aditiva no es capaz de hacer frente a la cadencia, precisión y polivalencia que la fabricación con máquinas de mecanizado por CNC puede conseguir y asegurar una fiabilidad en cuanto a la rigidez estructural del material. Resulta inevitable frenar la creatividad de los ingenieros y con el paso de los años los diseños son más complejos y sofisticados, por eso se emplea software de tecnologías CAM (tebis, hypermill, mastercam, etc.) que se encargan de gestionar todos los parámetros correspondientes al mecanizado, obteniendo el máximo rendimiento de la herramienta, así como su potencia para fabricar el componente. Esta potente tecnología es capaz de simular virtualmente todos los movimientos que se efectúan dentro de su propia máquina, para finalmente convertir las trayectorias en un programa NC de fabricación con el lenguaje y para su máquina deseada, con la opción de convertir un mismo programa en los diferentes lenguajes de fabricación que posean sus máquinas. En lenguajes como Fanuc, Heidenhain, Siemens, Fagor, Mazak, etc., mediante una sola programación CAM el componente puede ser fabricado en diferentes máquinas garantizando las cadencias de producción (Fig. 8).

Documentación técnica dinámica y visual

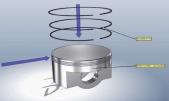

En la actualidad existen en el mercado programas informáticos como Auto-desk Inventor Publisher, Quadrispace, Cortona 3D RapidManual, 3DVIA Composser, 3DViewStation Desktop (Kisters), etc. Su manejo con la ayuda de programas anteriormente mencionados de CAD/CAM/CAE hace posible la creación de manuales de montaje, mantenimiento de máquinas, etc., en tiempos muy reducidos y fácilmente actualizables (Figs. 9-12).

En cuanto a la simulación virtual, en los últimos tiempos se viene hablando mucho de las tres realidades: virtual, aumentada y mixta. De cara a una empresa, las más demandadas son la realidad aumentada (RA) y la realidad mixta. Aplicaciones informáticas como Visuartech, Unity, Vuforia, Layar, Aumentaty Creator, Sketchfab, HP Reveal y Kinemaster sirven para que los operarios de mantenimiento puedan realizar su trabajo de una manera más eficiente y productiva.

Impacto ambiental y sostenibilidad

El ecodiseño en ingeniería es actual-mente de exigente cumplimiento para con las leyes que reglan el impacto ambiental. Estudiar en qué continente obtener la materia prima y en cuál se llevará a cabo la fabricación, el medio de transporte de este, el consumo de la máquina que lo fabricará y los porcentajes de reciclado y desecho del material del componente son parámetros fundamentales para un futuro sostenible (Fig. 13).

Se tiene en cuenta fundamentalmente:

– Región de fabricación: determina los recursos energéticos y las tecnologías utilizadas en la creación de materiales y las etapas de fabricación del ciclo de vida del producto.

– Región de utilización: determina los recursos energéticos consumidos durante la fase de utilización del producto, si procede, y el destino del producto al alcanzar el final de su vida útil. Junto con la región de fabricación, esta región también se utiliza para calcular los impactos medioambientales asociados con el transporte del producto desde su lugar de fabricación al de utilización.

Verificación del producto terminado

El control de calidad del producto terminado es la fase final y en algunas ocasiones la más crítica del proceso de fabricación, ya que resulta el proceso con más minuciosidad y atención a los detalles. El resultado de su visto bueno es la entrega del producto al cliente confirmando que su producto reúne todas las características para las que ha sido planificado.

En control dimensional y geométrico las tecnologías más potentes y que más abundan en la industria para una verificación de gran calidad son:

– Máquinas de medición por coordenadas (MMC) (Fig. 14).

– Ingeniería inversa.

Conclusiones

Las tecnologías de fabricación están viviendo una transformación sin precedentes con sofisticados sistemas de software, sensores por todas partes, potentes procesadores, novedosas tecnologías de telecomunicación, etc. Nuestra forma de vivir ha dado un salto cualitativo, todo está conectado, personas, datos, máquinas y ahora ese salto lo ha dado la industria. Este nuevo concepto implica novedosas formas de fabricar y hacer llegar lo que fabricamos, una nueva idea de comunicación global con nuevos profesionales especializados en:

– Big data.

– Ciberseguridad.

– Realidad aumentada y realidad virtual.

– Simulación 3D.

– Robótica autónoma.

– Cloud computing.

– «El internet de las cosas».

– Fabricación aditiva.

Después de dos años cursando PPFM, y gracias al PFE, se ha conseguido una notable mejora en competencias técnicas, pero sobre todo destaca el aprendizaje y la aplicación de nuevas especialidades anteriormente mencionadas que, sin duda, marcarán el futuro de la industria conectada 4.0. (Tabla 2).

Al comparar el presente proyecto con otro similar (motor de gasolina v8) realizado en el mismo periodo en una universidad de Madrid, utilizando todas las metodologías didácticas activas, en cuanto a planificación, evaluaciones por parte del equipo de trabajo, tutor, la mejora de tiempos conseguida ha sido aproximadamente del 30%, y ha dado tiempo a escribir el presente artículo, realizar animaciones y llevar el proyecto a la realidad aumentada.

Referencias

Davies, R. (2015). Industry 4.0 Digitalisation for productivity and growth. Briefing September 2015. European Parlamentary Research Service, PE 568.337.

Fielding, E. A., et al. (2014). Product lifecycle management in design and engineering education: International perspectives. Concurrent Engineering, 22(2), p. 123-134.

Heras, E. S., Alonso, J. M. G., Blaya, F., D’Amato, R., & Islán, M. E. Metodologias Didácticas utilizadas en Diseño Industrial para la consecución de las Competencias marcadas y su inserción profesional. 13º Congresso Ibero-americano de Engenharia Mecânica. Lisboa, Portugal, 23-26 de Outubre de 2017.

Rajala, S. A. (2012). Beyond 2020: Preparing engineers for the future. Proceedings of the IEEE, 100 (Special Centennial Issue), 1376-1383.

Ríos, J., et al. (2015) Product avatar as digital counterpart of a physical individual product: literature review and implications in an aircraft, En: 22nd ISPE Intl. Conf. on CE, 2, 657-666.

Schuh, G., Potente, T., Wesch-Potente, C., Weber, A. R., & Prote, J. P. (2014). Collaboration Mechanisms to increase Productivity in the Context of Industrie 4.0. Procedia CIRP, 19, 51-56.

Figura 10. Primera fase de montaje.

Figura 10. Primera fase de montaje.

hay muchos programas CAD: AutoCAD, Catia, Solidworks, Rhinoceros o aun sketchUP.

Para 3D solo he trabajado Sketchup y SolidWork, y autocad claro.

mejores programas CAD: https://www.xp-pen.es/forum-6136.html