La explotación de los fosfatos de Bu-Craa

Hace cuatro décadas se inició en el antiguo Sahara Español la explotación de este gran yacimiento de fosfatos con una importante obra de ingeniería

“ Y a veces, como una tremenda lección de lo que puede ser la lucha por la vida en un medio hostil, crecen en el desierto árboles y plantas con flores y frutos.”

El 17 de junio de 1970 fue una fecha decisiva para el Sahara Occidental. Empezó la lucha por la libertad. En ese día comenzó a surgir lo que más tarde se convertiría en el Frente Polisario.

Los saharauis habitaban el Sahara antes incluso de que Marruecos se hubiera convertido en reino y de que Mauritania se hubiera dividido en emiratos, tras la decadencia de los imperios negros. Así lo explicaba el Frente Polisario en un memorándum dirigido, en mayo de 1975, al presidente del Comité de Descolonización de la ONU. Pero, entre tanto, el Frente Polisario mantenía una lucha constante para conseguir su identidad como nación y como pueblo. Primero contra España y después de la evacuación española tras la “marcha verde” de los súbditos del rey Hassan II, contra el colonialismo de Marruecos y de Mauritania.

No pretendemos analizar el proceso político del Sahara ni la actuación del Gobierno español respecto al mismo. Sí queremos recordar y valorar el hecho de que hace 42 años, España descubrió y puso en explotación, en la que fuera la mayor de sus provincias, el hasta ahora yacimiento más importante de fosfatos del mundo, tanto en calidad como en cantidad. Para ello tuvo que realizar una ingente obra de ingeniería con la construcción y la instalación de una cinta transportadora de 98,6 kilómetros de longitud, y la construcción de un pantalán de 3.127 metros de longitud, ganando palmo a palmo al mar y que es la salida al exterior, desde hace mucho tiempo, de casi todo el comercio del país.

Mi estancia en el Sahara hace 32 años me permite haber conocido “in situ” tan magna obra. Con un atisbo de nostalgia, quiero dar a conocer lo que son los fosfatos de Bu-Craa para conocimiento de nuestros compañeros que, previsiblemente, no tendrán ocasión de conocer esta construcción faraónica.

Geografía del Sahara Occidental

El Sahara Occidental se halla situado en la parte occidental del continente africano, y en la zona que podemos considerar tropical y subtropical. El trópico de Cáncer corta el territorio a la altura de la punta de Sarga, en la península de Río de Oro. Limita al norte con Marruecos, al nordeste con Argelia, al este y al sur con Mauritania, y al oeste con el Océano Atlántico; entre los paralelos 27º 40´ y 20º 45´ de su latitud norte. Tiene una extensión de 280.000 km2 y su costa, una longitud de 1.200 kilómetros. Ésta recibe la influencia de la corriente marítima del Gulf Stream, por lo que el clima en el litoral es benigno (20 – 21ºC de media anual). En el interior, las temperaturas máximas en épocas de calor superan los 50ºC.

La máxima elevación del territorio es el macizo de Amarrasit, en Adrar-Sutuf, con 435 metros sobre el nivel del mar. Enclave de civilizaciones, es riquísima en hallazgos arqueológicos. Su población está constituida por unos 80.000 habitantes nativos y unos 15.000 de origen europeo.

Las ciudades más importantes son: El Aaiún, la capital; Dakla (Villa Cisneros), Smara y Güera. La ciudad del Aaiún fue fundada en el año 1932 por el teniente coronel De Oro, al amparo del lago natural que se forma en las grandes avenidas del río Saguía El Hamra. En el solar solamente existían unas viviendas y un palmeral, donde habitaba el santón Sidi Buya, de la tribu Chej Ma El Aainín, y una huerta cultivada por algunos sedentarios de la facción de Izargüen. A 25 kilómetros de El Aaiún se encuentra el oasis del Meseyed, que nos presenta el típico oasis sahariano, con una fuente de agua, una alberca y un palmeral.

La economía del Sahara es pobre, si nos atenemos a la agricultura. Pero, curiosamente, en su subsuelo y en el fondo de sus aguas posee una enorme riqueza que le dan una fisonomía propia. Existen posibilidades de encontrar petróleo, gas natural, hierro, cobre y uranio y, sobre todo, riquísimos yacimientos de fosfatos, ya en plena explotación. Y su fabuloso banco de pesca, entre Cabo Blanco y Tarfaya, uno de los más ricos del mundo y donde faenan, principalmente, las flotas rusa, japonesa, coreana y cubana.

Empresa Nacional Minera del Sahara

La Empresa Nacional Minera del Sahara, S.A. (Enmisa) se fundó en julio de 1962 con la misión de estudiar y de valorar las posibilidades de explotación del fosfato existente en el entonces Sahara Español, donde se habían encontrado indicios.

Con su creación se acometió el estudio sistemático del problema de los fosfatos en el Sahara Español, planeándose una campaña de reconocimientos geológicos a fin de determinar las zonas más favorables para la formación de niveles fosfatados. El estudio de los datos obtenidos condujo al descubrimiento del yacimiento de Bu-Craa, situado a unos 100 kilómetros del litoral atlántico.

Desde el primer momento se pudo apreciar la importancia del descubrimiento realizado y, por ello, se proyectó un reconocimiento sistemático de la cuenca fosfatada que permitiera delimitar el yacimiento, a la vez que conocer las reservas del mineral, su ley media y, sobre todo, las posibilidades de explotación económica del depósito de fosfatos. Enmisa realizó todos los trabajos geológicos y de valoración del yacimiento, así como los subsiguientes estudios técnicos y económicos que permitieron establecer los proyectos necesarios para la explotación de la mina, convocando los correspondientes concursos internacionales para el suministro de las instalaciones y de los equipos proyectados, a la vez que ejecutaba las obras de infraestructura necesarias.

Al finalizar esta fase previa al inicio de la explotación, se decidió cambiar la denominación de la empresa por la de Fosfatos de Bu-Craa, S.A. (FosBu-Craa). Esta nueva denominación data del año 1969, en el que se elevó el capital social a cinco mil millones de pesetas suscritas totalmente por el Instituto Nacional de Industria (INI).

El yacimiento de Bu-Craa

El depósito de fosfato está situado en la zona Norte del Sahara Occidental, aproximadamente a unos 107 km al SE de El Aaiun, capital de la provincia y a unos 100 km de la costa atlántica.

El estudio sistemático del yacimiento se realizó mediante una malla cuadrada de un kilómetro de lado, en cada uno de cuyos vértices se perforó un sondeo, completándose el reconocimiento con la profundización de pozos en los mismos vértices de la malla, con objeto de mostrar directamente la capa de fosfato y determinar las leyes. En la valoración del yacimiento se utilizaron las técnicas más modernas de perforación y de testificación, así como un muestreo muy completo. Con todos los datos obtenidos se llevó a cabo un estudio geoestadístico de cuya síntesis se obtuvieron las reservas totales, las leyes medias del mineral y las capas medias del sustrato de fosfato y del recubrimiento.

Los trabajos dieron como resultado comprobar la existencia de 1.700 millones de toneladas de fosfato, si bien la revista Jeune Afrique estimó que las reservas ascienden a un total de 3.000 millones de toneladas.

Los estudios para determinar con detalle las características de la capa de fosfato y su recubrimiento se hicieron sobre una superficie de 231 km2 del yacimiento, donde las leyes en P2O5 del mineral superan siempre el 31%, llegando, a veces, a más del 36%.

La potencia de la capa explotable en todo el yacimiento reconocido varía de 2,5 a 7 metros.

El fosfato del yacimiento de Bu-Craa

El fosfato de Bu-Craa es un mineral de color entre amarillo y castaño claro con escasos fósiles –algunos restos de peces y coprolitos– y sin materia orgánica, consolidado apenas por un cemento arcilloso-margoso que permite su disgregación con facilidad y, en consecuencia, su tratamiento posterior.

El elemento portador de fósforo se presenta en grano fino –oolitos (especie de roca formada por concreciones calcáreas cuya estructura recuerda a los huevos de pescado)– principalmente en forma de granos de fosfato redondos con diámetros que oscilan entre las 60 y las 700 micras, siendo los más frecuentes los comprendidos entre las 100 y las 400 micras. Estas distribuciones de tamaños constituyen la base del método de tratamiento del mineral.

Los ensayos de concentrabilidad del mineral realizados durante varios años, primero en laboratorio y luego a escala semi-industrial en una planta piloto instalada en Bu-Craa, permitieron llegar a un método de concentración idóneo para el tipo de mineral.

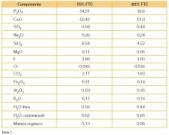

Se tomó la decisión de producir fosfato de las calidades 75 y 80% FTC, cuyos análisis representativos figuran en la tabla 1.

Los resultados efectuados confirmaron las previsiones teóricas, deducidas de las características físicas y químicas del fosfato del yacimiento de Bu-Craa. El concentrado comercial de ambas calidades constituirá una materia prima valiosa para toda la gama de abonos fosfatados que se producen.

Otras propiedades de este mineral, tales como la reactividad, la filtrabilidad, el con-sumo de ácido, el prensado del producto, la ausencia de materia orgánica, etc., hacen que sea particularmente apropiado para la fabricación de ácido fosfórico, aún dentro de las normas más exigentes.

Descripción de la explotación

La explotación comienza en la mina, con el arranque de fosfato “a cielo abierto”, por el sistema de descubierta con vertido directo del estéril a la escombrera, mediante el empleo de una dragalina. El mineral descubierto se arranca con una excavadora de rodete o de empuje, y se carga en camiones de gran tonelaje de descarga por el fondo, que lo llevan a la tolva de alimentación de la planta de trituración primaria, situada a bocamina, donde se elimina el estéril grueso –fracción superior a 10 mmconstituido por sílex y caliza.

La fracción del mineral comprendida entre 0 y 10 mm pasa a un depósito regulador con capacidad para 300.000 toneladas, que se ampliará a 600.000 para la segunda fase de producción.

Desde dicho depósito regulador se alimenta el sistema de cintas transportadoras que, a lo largo de 100 km, llevan el mineral hasta otro depósito regulador situado en la costa. Éste, análogo al anterior, tiene una capacidad de 300.000 toneladas.

El segundo depósito alimenta la planta de tratamiento, donde se concentra el mineral de fosfato. El proceso de tratamiento se hace por vía húmeda, utilizando agua de mar. El concentrado húmedo recibe un lavado final con agua dulce para quitar las sales solubles, se seca y se almacena en un depósito cubierto con una capacidad de 300.000 toneladas. La capacidad de almacenamiento del mineral concentrado se aumentará en las siguientes fases de producción hasta llegar a las 900.000 toneladas.

El fosfato concentrado se cargará en los buques a ritmo inicial de 4.000 t/hora –que se ha previsto poder ampliar en el futuro hasta 6.000 t/hora–, por tres puestos situados en el extremo de un pantalán de 3.200 metros de longitud. En dichos lugares de carga podrán atracar barcos de hasta 100.000 toneladas.

Estas instalaciones se complementan con una central eléctrica con potencia instalada de 56 MW, en la fase inicial, que dará energía a todas las instalaciones y una línea de transporte de energía a 132 KV hasta Bu-Craa. Dicha central eléctrica produce, además, 3.500 m3 de agua dulce al día para el lavado del mineral.

También, se han construido los talleres, los almacenes, las oficinas y las residencias necesarios, tanto en El Aaiún como en Bu-Craa.

Instalaciones de la explotación

Explotación minera

El método de explotación se decidió tras un detenido estudio que culminó las experiencias realizadas con distintos tipos de maquinaria de movimiento de tierras en trece zanjas experimentales, dispuestas a lo largo de todo el yacimiento. Dichas zanjas permitieron, a la vez que verificar el comportamiento de la maquinaria de arranque, obtener mineral para los ensayos a escala semi-industrial llevados a cabo en una planta piloto de tratamiento.

El método elegido como resultado del estudio técnico-económico fue el tipo descubierta por franjas paralelas con vertido directo del recubrimiento estéril a la zanja abierta en la pasada anterior, una vez extraído el mineral.

El recubrimiento estéril se somete a una prevoladura para aflojamiento del terreno, que se realiza mediante una pega eléctrica de sondeos cargados con nitrato amónico y con fuel.

El estéril se arranca y se vierte a la escombrera mediante una dragalina que tiene una cuchara de 46 m3. Esta dragalina, que pesa unas 2.600 toneladas y lleva una pluma de 87 m, se acciona por corriente continua mediante dos grupos Ward-Leonard de 5.000 CV de potencia.

La dragalina se desplaza por medio de dos zancas accionadas cada una por un mecanismo de excéntrica. Progresa apoyándose alternativamente en su base circular y en las zancas.

Una vez abierta una franja en la que queda descubierto del mineral, se arranca éste mediante una excavadora de rodete o de empuje que, además, lo carga sobre camiones semi-remolques de 100 toneladas de capacidad.

Dichos camiones, del tipo de descarga por el fondo, transportan el fosfato hasta la tolva de alimentación de la planta de trituración primaria situada a bocamina.

Concentración

Para tratar el mineral bruto son necesarias las tres etapas siguientes:

•Disgregación y liberación de los diversos componentes.

•Limpieza superficial del oolito.

•Separación selectiva de los tamaños de ley inferior.

Estos pasos se realizan en dos plantas diferentes. La primera es la trituración primaria, situada a bocamina, y la segunda, la de tratamiento, ubicada en la costa.

En la planta de trituración primaria de Bu-Craa se clasifica el mineral, separando los tamaños superiores a 10 mm que constituyen el primer estéril con abundancia de sílex y algo de caliza. La capacidad horaria de esta planta es de 1.000 toneladas.

La Planta de Tratamiento, que producirá inicialmente tres millones de toneladas de fosfato concentrado, consta de dos módulos iguales que se irán repitiendo en las ampliaciones futuras. El proceso de tratamiento se puede resumir, a grandes rasgos, de la manera siguiente:

•Trituración secundaria y puesta en pulpa para separar definitivamente los oolitos de la ganga.

•Clasificación en húmedo y deslamado para separar las partículas de tamaños superiores en cribas vibratorias y las de tamaños muy finos en hidrociclones, constituyendo ambas fracciones los estériles gruesos y finos, respectivamente.

•Separación del agua salada y lavado con agua dulce, operación que se realiza en centrífugas.

•Secado en horno de gases de corriente ascendente, obteniéndose el fosfato concentrado con una humedad máxima del 1%.

•Clasificación final, en seco, mediante cribas vibratorias para obtener la calidad deseada.

•Para el control de la calidad se dispone de una laboratorio dotado con modernas técnicas de rayos X.

Transporte del mineral

El problema de transporte de 10 millones de toneladas anuales a través de casi 100 km de desierto ha merecido en todo momento la máxima atención de los servicios técnicos de FosBu-Craa. Se estudiaron de forma exhaustiva todos los sistemas que la tecnología actual ofrece, quedando seleccionados finalmente el ferrocarril y las cintas transportadoras como las más interesantes desde los puntos de vista técnico y económico.

En principio, un transporte ferroviario clásico pareció adecuado. No obstante, este sistema debe ser considerado teniendo en cuenta las condiciones desérticas en que debe funcionar, ya que los ferrocarriles que se encuentran en dichas condiciones han puesto de manifiesto la aparición de grandes problemas de funcionamiento que se reflejan, además, en unos costes de explotación sensiblemente superiores.

Por lo tanto, FosBu-Craa decidió aprovechar los logros obtenidos por las técnicas más modernas, conocidas y comprobadas en las cintas transportadoras. La posibilidad de disponer de bandas con armaduras de cables de acero cada vez más resistentes, la mejora de calidad de los restantes elementos que integran un transportador y la reducción de los gastos de personal que permite el empleo de un telemando y control totalmente automático, junto a las ventajas que presenta el trans-porte continuo, hacen que el transporte por cinta resulte cada vez más interesante. Actualmente se está asistiendo a una sustitución de los transportes discontinuos por sistemas de cintas transportadoras.

En este orden de ideas se montó una instalación experimental de cintas transportadoras en Bu-Craa, donde se hicieron todos los ensayos necesarios.

Una vez demostradas las ventajas técnicas y estudiadas las ventajas económicas del sistema de cintas, FosBu-Craa adoptó esta solución para resolver el problema del transporte del mineral entre el yacimiento y la costa.

Las características principales del sistema de cintas son los siguientes:

•Longitud total: 98.653,95 m.

•Desnivel: 212,60 m.

•Número de tramos: 11.

•Tramo de longitud máxima: 11.649,17 m.

•Tramo de longitud mínima: 6.769,60 m.

•Rendimiento mínimo garantizado: 2.000 Tm/h.

•Velocidad de transporte: 4,5 m/s.

•Tipo de banda: “Steel-cord” St 3.150.

-Anchura de banda: 1.000 mm.

-Potencia total instalada: 20 348 KW.

Toda la instalación se acciona automáticamente desde el puesto de mando central situado en el extremo del sistema, en la zona de la playa. Un sistema de circuitos lógicos en el puesto central de mando y control permite que la secuencia de arranques y de paradas sea la más adecuada en cualquiera de las 2.048 posibilidades de estado de carga de los tramos.

En cada tramo hay un vehículo de inspección provisto de sondas acústicas que permiten controlar el funcionamiento de los 113.000 rodillos y sustituirlos sin detener la instalación.

La longitud de los distintos tramos se ajusta a la topografía de terreno, de forma que la potencia de accionamiento necesaria para cada uno de ellos sea similar. De esta forma se consigue que todas las unidades de accionamiento (motor, reductor, acoplamiento hidráulico y freno) sean idénticas entre sí.

El tramo que atraviesa la cadena de dunas está montado sobre un puente de 9 km de longitud y 6 m de altura; las dunas establecidas al norte han sido estabilizadas mediante riego a presión de productos petrolíferos de dosificación adecuada.

Depósito regulador

El sistema de cintas se completa con un depósito regulador de 300.000 tm de capacidad en cada uno de sus extremos.

La concepción de cada depósito se basa en dos cintas paralelas sobre las que circulan una máquina apiladora y una máquina recogedora de mineral, respectivamente.

Cada depósito permite almacenar dos calidades de mineral separadamente en montones de 235 m de longitud y 16 m de altura. El rendimiento de apilado y recogida es regulable hasta 2.000 tm/h.

Cargadero del mineral

El fosfato concentrado que sale de la Planta de Tratamiento se almacena en un depósito cubierto con capacidad inicial de 300.000 tm que irá aumentando hasta las 900.000, de acuerdo con las ampliaciones de la producción, de manera que el almacenamiento de concentrado sea aproximadamente igual al 10% de la capacidad de producción anual.

Desde el depósito de concentrado se alimentan las dos cintas transportadoras que, a un ritmo de 2.000 tm/h cada una, llevan el mineral al silo de las plataformas terminales del Cargadero de Mineral, desde donde se alimentan las máquinas cargadoras de cada puesto de carga.

El Cargadero de mineral constituye una obra de ingeniería modelo en su género, toda vez que, dadas las adversas condiciones del litoral sahariano para construir un puerto de abrigo con calado suficiente, hubo que recurrir a un pantalán de 3.127,5 m.

Todo el pantalán y sus plataformas se han construido en hormigón pretensado, lo que ha permitido realizar módulos de 45 m de luz y conseguir pilares de más de 40 m con una gran esbeltez.

Los primeros 1.575 m del pantalán, además de llevar las dos cintas transportadoras del mineral, dan acceso a la plataforma utilizada como muelle auxiliar y a la de bombas para la toma de agua, destinada a refrigeración de la central eléctrica y al tratamiento del mineral.

El muelle auxiliar permite el atraque de barcos de hasta 10.000 tm para descargar todo el material que va a cada una de las instalaciones necesarias para la puesta en explotación de la mina.

La dotación del muelle auxiliar consiste en dos grúas móviles de 6 tm y una grúa mástil de 150 tm de capacidad.

En la plataforma de bombas van instaladas las tres bombas de agua que, con un caudal de 0,8 m3/s, proveerán de agua a la central en la primera fase de producción. Posteriormente, su número se ampliará a seis unidades.

El montaje y el desmontaje de las bombas para las labores de mantenimiento se realizan mediante una grúa pórtico de 32 tm de capacidad que se des-plaza a lo largo de la plataforma.

Los últimos 1.395 m del pantalán dan acceso a las plataformas terminales, donde existen tres puestos de carga para barcos de hasta 100.000, 60.000 y 20.000 tm, respectivamente, dotados los dos primeros de dos máquinas cargadoras con capacidad de 2.000 tm/h cada una, y el tercero, de una sola máquina con 2.000 tm/h de capacidad de carga.

Central eléctrica y distribución de energía

Para la alimentación de energía de todo el complejo de instalaciones y el suministro de agua dulce para el lavado del mineral, se proyectó una central térmica asociada a una planta desalinizadora de agua de mar y un sistema completo de distribución de energía.

La central térmica está situada en la zona de cargadero y constará en la fase inicial de:

•3 grupos diesel-alternador de 12 mw.

•1 grupo alternador de 20 mw.

•1 planta desalinizadora de 3.500 m3/día.

Todo ello significa una potencia instalada total de 56 mw.

En las fases de ampliación previstas se llegará a una potencia total de 96 mw y a una capacidad de producción de agua dulce de 10.500 m3/día, mediante la instalación de dos turboalternadores de 20 mw y dos plantas desalinizadoras iguales a las de la primera fase.

La distribución de energía está constituida por:

•Una subestación en la central de 12,6 mva para la alimentación de los consumidores de la zona de cargadero.

•Una subestación a 132 kv inicial de la línea de transporte situada en un edificio próximo a la central de 60 mva de potencia.

•Una línea de transporte a 132 kv de las siguientes características:

•2 circuitos, cada uno con una potencia de 30 mva.

•Vacío medio entre apoyos de 375 m.

•Altura de los apoyos de 36 m.

•10 subestaciones intermedias de 3 mva para alimentación de las cintas transportadoras.

•Una subestación de 20 mva en Bu-Craa final de la línea de transporte para alimentación de los centros de consumo de la mina.

Instalaciones auxiliares

Junto con las instalaciones productivas anteriormente descritas, ha sido necesario realizar las instalaciones y los servicios siguientes:

•Un muelle auxiliar cuyas características se han descrito en el apartado correspondiente al Cargadero del Mineral.

Unos talleres y almacenes centrales en la zona del cargadero y otros a pie de mina en Bu-Craa.

•Unos laboratorios principales en la planta de tratamiento y otro en Bu-Craa.

•Una planta piloto de tratamiento situada en Bu-Craa para el estudio del proceso de concentración, ensayo de maquinaria para el proceso y producción de muestras industriales de concentrado para enviar a los consumidores.

•Unas oficinas centrales en El Aaiún y otras a pie de obra en Bu-Craa y en la zona del cargadero.

Obras sociales

Dadas las características geográficas y climatológicas del Sahara, que se traducían en la carencia de una infraestructura adecuada para un gran proyecto industrial, fue necesario dedicar una atención especial a las obras sociales a fin de conseguir unas condiciones adecuadas para la vida de la población laboral de la empresa y de sus familiares.

De entre todas las instalaciones destacó el campamento de Bu-Craa, enclavado en pleno desierto, a más de 100 km de un núcleo de población. Dicho campamento, donde viven los trabajadores de la mina, se proyectó con las instalaciones de residencia, esparcimiento y convivencia necesaria para unas personas que han de residir cinco días a la semana separadas de sus familias.

Además del campamento, se construyó en la mina un poblado para las familias de los trabajadores nativos.

En El Aaiún, la capital, se edificaron las viviendas, las residencias y los centros sanitarios adecuados para alojar y atender a los trabajadores de FosBu-Craa y a sus familiares.

Otro aspecto que se cuidó fue la formación profesional de la población saharaui. La condición nómada de la población y la carencia de un antecedente industrial en el Sahara suponían un grave inconveniente para la asimilación del saharaui en una explotación moderna, donde no abundan los puestos de trabajo adecuados a una mano de obra no sólo carente de especialización, sino también caracterizada por un elevado índice de analfabetismo.

Para resolver estos inconvenientes, FosBu-Craa realizó cursos de alfabetización, por donde pasaron varios centenares de alumnos saharauis, y organizó cursos de formación profesional de donde, hasta la fecha (1972), salieron 206 especialistas saharauis.

Conclusión

La producción anual de 8,4 millones de toneladas podría mantenerse durante siglos. El techo de producción con las instalaciones descritas es de 10 millones de toneladas anuales. Debido a la voluntaria ausencia exportadora de EE.UU. y edificaron la escasa participación de Rusia, si los fosfatos pasaran a depender del pueblo saharaui, podrían rivalizar en el mercado mundial con Marruecos, con 17 millones de toneladas.

Con este trabajo dar hemos pretendido únicamente dar a conocer las enormes reservas de fosfato del subsuelo sahariano, descubiertas y puesas en explotación hace ya cuatro décadas.