Herramientas y tecnologías para el diseño en tres dimensiones

El diseño asistido por ordenador, la ingeniería inversa y el prototipado rápido son algunas de las tecnologías más utilizadas para el diseño de productos y sus procesos de fabricación y soporte

El objetivo de toda empresa es conseguir una ventaja competitiva que le dote de rentabilidad y sostenibilidad en el tiempo. Esta ventaja viene dada por la mejora de costes y la diferenciación frente a sus competidores.

Uno de los factores a través de los que se puede incidir para obtener dicha ventaja es la innovación tecnológica. Las herramientas CAD/CAM/CAE son el pilar básico de este proceso de innovación a través de lo que se ha dado en llamar ingeniería concurrente. Ésta pretende integrar de forma sistematizada el diseño de productos y sus procesos de fabricación y soporte. Ingeniería y fabricación se unen para producir con alta calidad, menos costo y menor tiempo de desarrollo.

Si bien aún les queda mucho futuro y seguirán abriendo nuevas posibilidades, las herramientas CAx, en su corta existencia, han experimentado una evolución sorprendente y en algunos campos puede decirse que están ya maduras.

Tecnologías actuales asociadas al diseño y fabricación son:

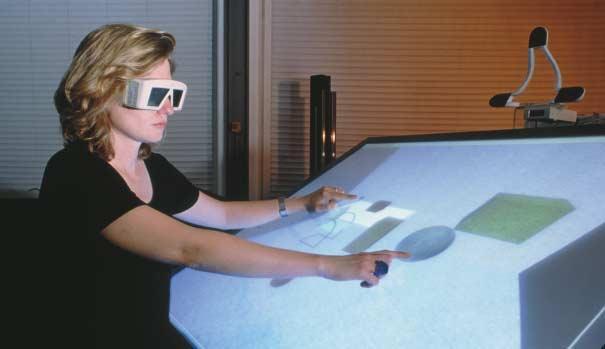

– Prototipado virtual. La realización del diseño de manera virtual, aporta no sólo la generación del modelo tridimensional y su visualización, sino la simulación de su comportamiento en condiciones reales. Permite el análisis de interferencias, detección y corrección de fallos, ajuste del modelo, realización de planos de fabricación y documentación asociada. Asimismo, la reproducción del ciclo de vida del producto, la simulación de los procesos de fabricación (embutición, estampación, inyección…) y funcionamiento (análisis estructurales, durabilidad y fatiga, cinemáticos, dinámicos, térmicos, acústicos…) previos a la fabricación propiamente dicha, suponen un considerable ahorro de tiempo, dinero y material. El CAD o diseño asistido por ordenador constituye el primer paso del prototipado virtual, y sobre él se profundizará más adelante.

– Ingeniería inversa. El diseño en formato computacional se obtiene a partir de un modelo físico existente. A partir de la digitalización tridimensional o la medición de la pieza real, de manera precisa y fiable, se reconstruye la geometría incorporando el modelo CAD al proceso de diseño. Con ello se abre la posibilidad de su repetición, modificación, análisis, simulación, animación, etc.

– Prototipado rápido. La fabricación de prototipos es un paso casi obligado en las etapas de conceptualización, diseño y validación de productos. Su uso, cada vez más generalizado y más exigente, ha propiciado un gran avance de las tecnologías que posibilitan la generación del modelo físico a partir del modelo virtual. En breve espacio de tiempo se puede obtener un prototipo con estimables características de precisión y funcionalidad. Si bien, éste se aproxima cada vez más al producto final, existen algunas limitaciones en cuanto a reproducción de proceso y material que impiden la sustitución del modelo tradicional de fabricación mediante estas tecnologías.

El presente artículo pretende dar una visión general de cada una de estas tecnologías.

Diseño asistido por ordenador

Bajo estas siglas se agrupan las más diversas herramientas de apoyo al diseño y realización de un producto. Herramientas desarrolladas a lo largo del último cuarto del siglo XX, y que han dado como resultado continuos cambios en procesos y procedimientos, y como no, en los productos.

En la actualidad existe una gran variedad de sistemas CAD, algunos de propósito general, y otros orientados a sectores o trabajos específicos.

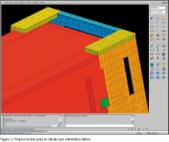

Los sistemas CAD colaboran de manera sustancial al acortamiento de la fase de diseño y al adelantamiento de la llegada al mercado de un nuevo producto, gracias a que favorecen la simplificación de tareas y la prevención de errores. La generación de un producto en sus tres dimensiones, dentro de un paquete CAD, prototipado virtual, permite que sea visualizado y sometido a casi todas aquellas pruebas o ensayos a los que sería sometido antes de existir. Así, a las posibilidades que dan los propios sistemas CAD, como detección de colisiones o interferencias, análisis de tolerancias, visualizado de acabados superficiales, generación simplificada de planos, etc., se suman las de todas las aplicaciones CAx, con las que es posible realizar ensayos, programación de máquina-herramienta, control de calidad y la simulación de multitud de procesos más, sin necesidad de disponer de las piezas tangibles.

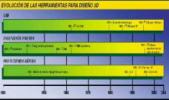

El desarrollo de los sistemas CAD ha estado ligado al de la informática, datando el primer programa similar a un sistema CAD en 1963. Durante la década de 1970 y principios de la de 1980 se afianzó la idea de la gran utilidad que estos sistemas podían tener, y fue en 1982 cuando se inició la verdadera expansión del CAD, desarrollándose sistemas de bajo coste, que facilitaban su rápida integración en la industria. El desarrollo fue rápido, dando otro gran salto cuando, pocos años después, se desarrollaron y extendieron los sistemas CAD 3D, en los cuales las piezas se podían ver en su forma real antes de ser fabricadas, y los planos pasaron a ser una fase más del diseño de producto. En los últimos años, se ha dado una gran diversificación y especialización de los sistemas, dando lugar a procesos de diseño por superficies, por sólidos paramétricos, texturizados, mallas de curvas y una amplísima variedad de técnicas.

Actualmente, hasta los más básicos softwares de CAD de aplicación general cubren, de una u otra forma, todas las necesidades de una empresa sin requerimientos especiales. Modelan en 3D, generan los planos de fabricación a partir de ese modelo, permiten el trabajo con sólidos paramétricos o con superficies, texturizan (rendering o foto-realismo), facilitan el intercambio de información con clientes y proveedores, generan modelos para prototipos rápidos, etc. Sin embargo, los paquetes más avanzados cuentan, además, con cálculo por elementos finitos, generación de superficies a partir de nubes de puntos, relación con bases de datos para generar catálogos de piezas, análisis ergonómicos, comunicación y colaboración entre distintos centros de diseño, y muchas más herramientas de gran utilidad.

La evolución de estos sistemas en los próximos años, parece tender hacia la especialización de las tareas en sectores concretos de la industria y, más aún, a la personalización por el propio usuario, o empresa compradora, de hasta donde quiere que su programa de CAD pueda llegar.

Ingeniería inversa

Se conoce como ingeniería inversa el proceso de reconstrucción, de forma informática, de una pieza sin necesidad de documentación, partiendo de un modelo físico (modelos de diseño, industriales, artísticas, prototipos, etc.) para obtener el modelo CAD del objeto en cuestión.

La ingeniería inversa está directamente ligada con los avances en el campo de la metrología. Como consecuencia de la mejora en la producción mediante el desarrollo de la máquina-herramienta, se hizo necesario un aumento en la exigencia de la calidad del producto, lo que conllevaba la necesidad del desarrollo de nuevas técnicas, para poder medir con precisión las piezas fabricadas. Así, en 1805, Maudslay construyó un micrómetro de tornillo y, posteriormente alrededor de 1840, Joseph Whitworth construyó una máquina para medir de elevada precisión. Finalmente, es en 1875 cuando Brown & Sharpe crea lo que sería la primera máquina de medir por coordenadas, para una compañía fabricante de bar-cos y yates de competición.

Como primera solución a la reconstrucción 3D, aparecieron las máquinas copiadoras, pantógrafos adaptados al proceso de mecanizado. Constaban de dos cabezales, uno recorriendo la sección master y el otro con un cabezal fresado que seguía la geometría a construir. Un paso importante se dará mediante la separación en dos fases de la digitalización (modelo virtual 3D) y mecanización, automatizándose ambos procesos mediante CNC. Las actuales técnicas de digitalizado 3D permiten capturar los puntos de medida con mayor precisión y velocidad, pudiéndose clasificar en dos grupos: sistemas por y sin contacto con el objeto a digitalizar. Mediante los sistemas por contacto se obtienen las coordenadas de los puntos, gracias al desplazamiento continuo de una punta sobre la superficie, y son adaptables a máquinas tridimensionales empleadas para control dimensional. Dentro de los sistemas sin contacto, se encuentran una variedad de opciones: sistemas por láser; sistemas de visión activa mediante emisión y recepción de luz, que permite calcular profundidades, y sistemas de proyección de luz blanca y receptor de una cámara CCD (Charge Coupled Device). La siguiente fase en el proceso de ingeniería inversa, es la reconstrucción de las superficies matemáticas que se apoyan en las nubes de puntos obtenidas en la digitalización, a través de un software CAD para obtener el modelo 3D virtual.

Las principales aplicaciones se encuentran en la industria, como apoyo al diseño y posterior cálculo y control dimensional de aquellas formas complejas que no pueden ser descritas con fórmulas matemáticas sencillas, y que requieren el apoyo de un modelo físico, como por ejemplo, en la industria del automóvil. También en aplicaciones médicas, por ejemplo: prótesis, implantes, y aplicaciones artísticas, como joyería o reconstrucción de monumentos.

La evolución de la ingeniería inversa en los próximos años parece estar dirigida hacia la mejora de las técnicas, tanto de filtrado y postproceso de los puntos obtenidos en la digitalización, como de las herramientas de reconstrucción geométrica a partir de los mismos, de forma que en un futuro, la reconstrucción de un objeto sea un proceso menos costoso en tiempo y dinero, y con ello la ingeniería inversa se convierta en algo frecuente y económico.

Prototipado rápido

De un modo genérico, se pueden describir las tecnologías de prototipado rápido como sistemas de fabricación de piezas tridimensionales con geometría arbitraria, partiendo directamente desde el modelo CAD mediante un proceso rápido, altamente automatizado y total-mente flexible. Habitualmente, cuando se habla de prototipado rápido se hace referencia a un grupo de tecnologías aditivas de fabricación por capas, en contraposición a los tradicionales métodos de fabricación sustractivos (mecanizado) o de conformado (forja, estampación…). Todas ellas se basan en la aportación de sucesivas capas de material, unas sobre otras, que conforman la pieza final.

La denominación de prototipado rápido se debe a que su principal aplicación hasta la fecha, es la obtención de prototipos de componentes de plástico de complejidad geométrica, cada vez más elevada en plazos de tiempo –dos o tres días– muy inferiores a los medios de fabricación tradicionales. La principal ventaja de su utilización en la fase de diseño de producto, es la reducción del tiempo de salida al mercado, al permitir disponer de piezas para verificar y mejorar el diseño en un plazo muy corto, con la consiguiente ventaja competitiva que esto supone y la reducción de costes que implica. Además, facilita la comunicación, la realización de estudios de mercado o hacer publicidad del producto, incluso antes de su producción en serie.

El prototipado rápido engloba una gran cantidad tecnologías, variando en cada una los materiales utilizados y su forma de aportación para conformar la pieza final. Las más extendidas son: estereolitografía (SLA), sinterizado selectivo por láser (SLS) e impresoras 3D. La estereolitografía utiliza una resina fotosensible, que polimeriza por acción del haz de un láser de luz ultravioleta. La pieza se sitúa sobre una mesa en el interior de un recipiente de resina líquida. El SLS utiliza materiales termoplásticos en polvo que sinterizan –unión de granos de polvo sin llegar al punto de fusión del material– por acción del calor aportado por un láser de CO2. Por último, dentro de las impresoras 3D se agrupan una serie de sistemas basados en la deposición de material líquido, a través de pequeñas toberas similares a las de las impresoras de chorro de tinta, sobre una mesa que desciende al ser aportada cada capa. Los materiales pueden ser cera o plástico fun-didos, o resina líquida que solidifica por efecto de la luz ultravioleta.

La tecnología a utilizar en cada caso depende del destino final del prototipo. Así, por ejemplo, la estereolitografía es más adecuada para prototipos en los que la precisión, dimensional tiene gran importancia y en los que predomina el carácter estético, y son menos indica-dos cuando se requiere una alta funcionalidad, debido a su fragilidad. El SLS es preferible para prototipos que van a ser sometidos a pruebas funcionales, ya que las propiedades del material se aproximan más a las de los plásticos inyectados; sin embargo, es inadecuado para prototipos estéticos dado su acabado rugoso y, por tanto, la necesidad de un laborioso pulido. En el caso de las impresoras 3D, el sistema a aplicar está más bien vinculado al material que utiliza para fabricar los prototipos. Los fabricados en cera se utilizan como modelos conceptuales y fundición por moldeado a la cera perdida. Los prototipos en ABS son apropiados para aplicaciones funcionales. Y los fabricados con resinas fotosensibles, al presentar aspectos y propiedades casi idénticas a los fabricados por estereolitografía, tienen aplicaciones similares a ésta.

En los últimos años han aparecido también métodos de fabricación por capas, que permiten obtener piezas en materiales metálicos adecuados para la fabricación de moldes prototipo de inyección. La introducción de un nuevo concepto como evolución del prototipado rápido, el Rapid Tooling o fabricación, rápida de herramienta de inyección para la fabricación de preseries en material idéntico al del producto definitivo, supone la eliminación de una de las principales restricciones del prototipado, que es la limitación de materiales.

La historia y evolución del prototipado rápido, se encuentra íntimamente ligada a la evolución de los sistemas informáticos y CAD, como herramientas básicas para el desarrollo de esta tecnología. El primer equipo de estereolitografía, inventado por el americano Charle Hull, se comercializó en 1988. En 1992 aparecieron los primeros sistemas SLS e impresoras 3D. Desde entonces la cantidad de sistemas patentados ha sido muy alta, aunque solamente unos pocos han persistido y evolucionado notablemente en calidad, propiedades de los materiales utilizados y reducción de costes. En los últimos años se observa una fuerte expansión de las impresoras 3D, debido a la mejora de los elementos de inyección y el bajo mantenimiento y facilidad de uso, en comparación con las tecnologías que utilizan equipos láser.

A pesar de la rápida evolución que han tenido, todavía quedan muchos aspectos a mejorar, que se están investigando, y campos de aplicación por explotar. Esta situación plantea un futuro muy prometedor para estas tecnologías. De mantenerse la tendencia actual, las impresoras 3D evolucionarán hasta convertirse en productos de consumo disponibles en cualquier oficina, de la misma forma que ahora hay una impresora o un ploter. Sin embargo, el mayor potencial de crecimiento de la fabricación por capas, es dar el salto del prototipado a la fabricación directa del producto final.

Esto sería una revolución en la industria, que supondría la posibilidad de fabricar productos personalizados para cada consumidor, total flexibilidad de producción, cambios de la logística al prescindir de stockajes y transporte al punto de consumo, la no existencia de limitaciones geométricas asociadas a otros procesos productivos, la posibilidad de obtener directamente productos ya ensamblados.

Todo ello supondría que un día podríamos seleccionar en Internet un modelo de teléfono móvil, pongamos por caso, descargar su fichero CAD, personalizarlo modificándolo a nuestro gusto, y fabricarlo en nuestra impresora completamente ensamblado y listo para su uso. Esta posibilidad, que parece de ciencia ficción, ya está siendo explorada por ingenieros de la universidad de California, aunque todavía queda un largo camino por recorrer.

El Rapid Manufacturing –producción rápida– es el campo en que se está centrando actualmente la investigación, y que ya ha dado lugar a aplicaciones prácticas, como la fabricación de repuestos para reparar armamento cerca del campo de batalla, o la fabricación de audífonos personalizados para cada usuario, obtenidos a partir de la digitalización por ingeniería inversa del canal auditivo.

RESUMEN

Las herramientas CAD/CAM/CAE, son una base fundamental de la innovación tecnológica y mejora de la competitividad de las empresas, en los procesos de diseño y fabricación de productos.

Tecnologías actuales asociadas al diseño y fabricación son:

Prototipado virtual. Abarca desde la generación del modelo tridimensional hasta la simulación de su comportamiento en condiciones reales, incluyendo la reproducción del ciclo de vida del producto y la simulación de los procesos de fabricación y funcionamiento.

Ingeniería inversa. Consistente en la obtención del modelo CAD, a partir de una pieza física.

Prototipado rápido. Conjunto de tecnologías que permiten fabricar un modelo físico en corto espacio de tiempo, partiendo de un modelo CAD.