Instalación de un sistema calefactor por radiación

La utilización de tubos radiantes de calefacción es un alternativa flexible y de alto rendimiento para naves industriales y otros locales

Introducción

En el momento de optar por un sistema de calefacción, una vez conocidas nuestras necesidades concretas, surgen cuestiones básicas que es preciso plantearse, como pueden ser: la efectividad del sistema, el rendimiento de la instalación, el efecto de estratificación, las pérdidas, el aislamiento, la facilidad de instalación, la inversión inicial o las exigencias de mantenimiento, de cuyas respuestas obviamente va a depender nuestra decisión de aplicar unas soluciones u otras.

A continuación, se va a presentar un sistema de calefacción por tubos radiantes que si bien es ampliamente conocido y utilizado en países como Alemania, Rusia, los países nórdicos, Reino Unido o Italia, en España resulta ciertamente novedoso y supone una alternativa muy a tener en cuenta sobre todo en fábricas, naves industriales, talleres, almacenes, supermercados, salas de exposición, pabellones deportivos, iglesias, garajes, granjas, etc., habiéndose utilizado en sectores tales como el metalúrgico, automovilístico, aeronáutico, naval, ferroviario, defensa, electrónica, electrodoméstico, tipografía y serigrafía, salones de exposiciones, editoriales, tabaco, alimentario, deportivo, floricultura, zootécnico, etc., en locales donde la altura suele ser superior a los tres metros y puede llegar hasta los 20 metros.

Para introducir este novedoso sistema, nada mejor que plantear en primer lugar algunos aspectos técnicos en los que se sustenta.

Así pues, indicar que la forma de transmisión del calor por radiación se produce en vacío, igual que la radiación de la luz, en forma de ondas electromagnéticas. De esta manera el proceso de transferencia de calor por radiación no está vinculado a soporte o vehículo material alguno, no pudiendo ser explicado en términos de moléculas que chocan o se desplazan. Es el mismo sistema de transmisión de la energía calorífica que se transmite del Sol a la Tierra.

Se define entonces la radiación térmica como la transmisión de calor de un cuerpo a otro sin contacto directo, en forma de energía radiante. Entonces un cuerpo caliente transforma una parte de su contenido de calor en energía radiante sobre su superficie, la cual se emite en forma de ondas, que al ser absorbida por otro cuerpo se manifiesta en forma de calor. De ello se desprende que para que la energía radiante pueda ser convertida en calor es necesario que sea absorbida por una sustancia.

Todos los cuerpos absorben y, además, emiten energía radiante, dependiendo de la temperatura a la que se encuentren y de sus características físicas.

Como se ha indicado, la propagación de la energía térmica radiante no necesita de soporte material alguno, produciéndose en el vacío o a través de medios (como el gas) más o menos transparentes a la misma (el aire puede considerarse como un medio perfectamente transparente a la radiación térmica).

La potencia específica (por unidad de superficie) irradiada por efecto térmico por un cuerpo negro depende de la temperatura elevada a la cuarta potencia, según la ley de Stefan-Boltzmann.

La calefacción por conductos radiantes, especialmente adecuada en locales que tienen una altura de más de 3 m y menos de 20 m, emite radiación infrarroja, la cual se transmite a la velocidad de la luz, y sólo produce calor cuando esta energía es absorbida por un cuerpo. En la figura 1 se pueden ver los distintos elementos de que consta este sistema.

Básicamente, el sistema está constituido por un quemador y un conducto radiante en forma de U, en cuyo interior se produce la combustión.

En un extremo del conducto se encuentra un aspirador de humos, que fuerza a los gases calientes provenientes de la combustión a circular por el interior del conducto. Los humos y demás productos de la combustión se evacuan al exterior gracias al aspirador.

Como el sistema de calefacción a base de conductos radiantes no se basa en el aire caliente, ante cualquier apertura de puertas o portalones, la recuperación es mucho más rápida que con los sistemas convencionales de aire caliente.

Como se puede ver en la figura 2, la distribución de la radiación se realiza partiendo de los conductos radiantes a 45º a ambos lados.

Quemadores

Se pueden instalar grupos de combustión OHA 20, OHA 50/100 OHA 150/200 a gasóleo o a gas. Por ejemplo, el grupo OHA 200 biestadio tiene una potencia nominal en el primer estadio de 113 kW; segundo estadio: 162 kW mínimo, 215 kW máximo. La potencia útil en el primer estadio: 102 kW; en el segundo estadio: 148 kW mínimo, 200 kW máximo, con un rendimiento del 90%, 91% y 93%.

El quemador será del tipo de aspiración forzada en premezcla con aire primaria/secundaria y post-combustión, que será aplicado a tubos radiantes que trabajan exclusivamente en depresión.

Los puntos fuertes del quemador serán su amplio campo de trabajo (de 50 kW a 350 kW), las reducidas emisiones de NOx y CO2 conseguidas con la premezcla, la posibilidad de trabajar con grandes depresiones en cabeza (de -2 mbar hasta -15 mbar), lo cual ha de permitir disponer de una combustión completa con una llama larga y estrecha (en régimen laminar+turbulento) necesaria para poder ser aplicada a los conductores radiantes. La potencia térmica del quemador puede alcanzar hasta los 250 kW (reales) regulables en función de la longitud del conducto radiante. Será necesaria una compuerta radiante para el aire carburante puesta aguas arriba del quemador.

La cámara de combustión se reali-za en acero inoxidable y con una longitud y forma variables en función del tipo de recorrido del circuito radiante inmediatamente aguas debajo de la propia cámara.

La posibilidad de funcionamiento del quemador en dos estadios, unida a la posibilidad de instalar el grupo de combustión mural en el exterior, permiten la aplicación de los conductos radiantes OHA en todos aquellos ambientes donde, por prescripciones normativas u otras exigencias, se deba limitar la temperatura de las superficies calientes y garantizar unas condiciones de confort térmico.

Es importante prever una posición adecuada para el grupo de combustión, la cual puede ser interior, ya que el ruido producido es reducido, o bien exterior sobre la pared o muro, o bien sobre cubierta, ya que está dotado de estructura de protección apropiada para ser ubicado al aire libre.

Efecto de estratificación

Utilizando sistemas de calefacción tradicionales, se produce el llamado efecto de estratificación, según el cual a cada metro de altura sobre el nivel del suelo se produce un incremento de temperatura de 0,9 ºC. Por ejemplo, en una nave de 12 metros de altura, si se pretende tener 20 ºC a dos metros del suelo, se tendrán 29 ºC a nivel de cubierta (12 m), con las correspondientes pérdidas a través de la cubierta que eso conlleva.

Conductos radiantes

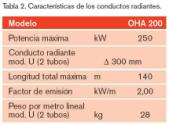

Se podrán utilizar conductos radiantes OHA 20, OHA 50/100, OHA 150/200. Por ejemplo, OHA 200 tiene las características básicas que se pueden ver en la tabla 2.

Características técnicas del conducto radiante OHA 200

En la tabla 2 se incluyen los parámetros típicos del conducto radiante de 300 mm de diámetro, que es uno de los que utilizan para quemadores del tipo OHA 200.

Temperatura superficial media sobre tubo radiante: 180º

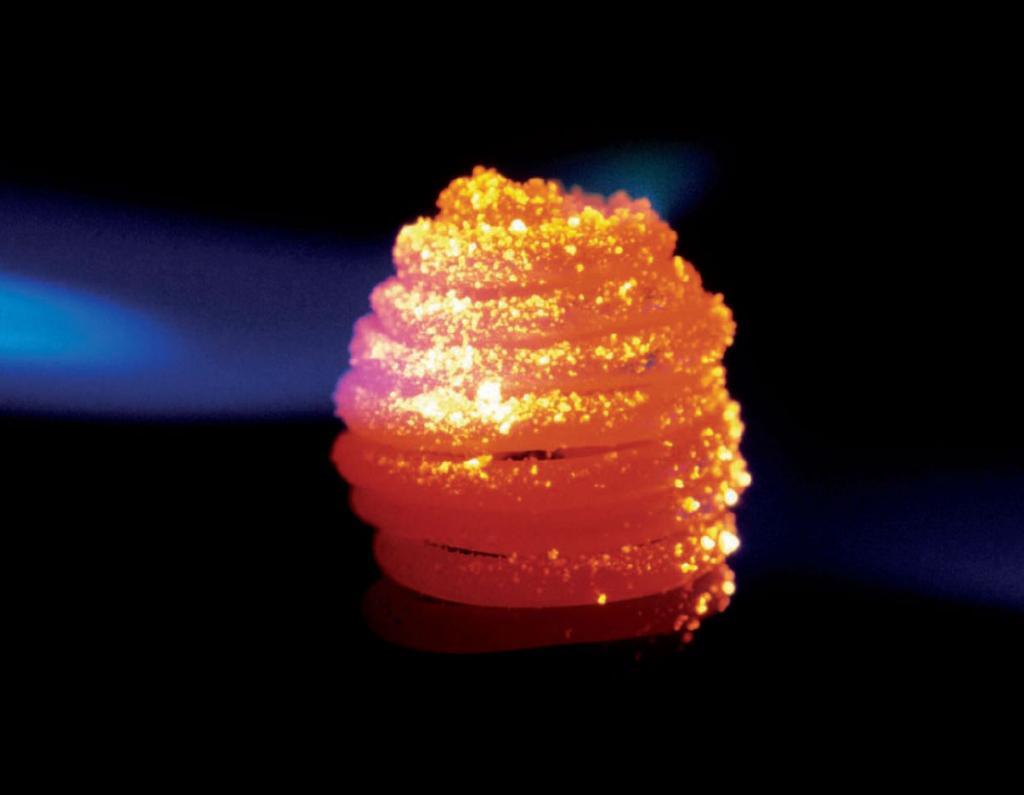

Serán realizados con tubo de acero aluminizado helicoidal de 0,8 mm de espesor y 300 mm de diámetro, con una entalladura de unión y cierre con doble superficie. La entalladura asegura un mejor cierre de los conductos y garantiza la integridad de los mismos a lo largo del tiempo. Estos conductos serán sometidos a un tratamiento de valorización a alta temperatura (700 ºC a 800 ºC) en horno de atmósfera controlada en ausencia de oxígeno durante 12 horas y tratado superficialmente al cuarzo. Este tratamiento tiene la finalidad de reducir el efecto de oxidación al calor al que se someten los conductos durante su funcionamiento. Se consigue una mayor eficacia radiante gracias a la valorización y al posterior tratamiento superficial al cuarzo que genera una microaspereza sobre la superficie emisora, y un óptimo grado de opacidad mejorando la radiación.

Se colocarán unos dilatadores con un manguito de unión telescópico con una junta externa y una capa externa de cierre en vitrocerámica que ha de resistir hasta los 700 ºC.

Los manguitos de unión de los conductos radiantes han de ser ligeramente cónicos y suficientemente largos para, de esta manera, permitir disponer de una mayor superficie de contacto y asegurar una mayor estanquidad.

El rendimiento de emisión estará ligado fundamentalmente al caudal de recirculación en el interior de los conductos radiantes.

Como se observa en la figura 3, una recirculación de humos muy baja (curva 1) provoca un pico de calor indeseado (superior a los 300 ºC) sobre la primera parte del conducto radiante a doble tubo, lo cual provoca una falta de uniformidad del calor irradiado al suelo, además de una posible degradación del material al principio del conducto.

El disponer de un elevado caudal de recirculación (al menos 4.500 m3/h), curva 2, permite conseguir un mejor rendimiento del conducto, sobre un 97%, con la posibilidad de obtener rendimientos radiantes medios superiores a los 2 kW/m y permitir reducir considerablemente los tiempos de puesta en régimen térmico del área a calentar.

La flexibilidad de montaje de los conductos radiantes es extraordinaria, permitiendo adaptar el conducto radiante a cualquier exigencia de recorrido en el interior de los locales, con curvas a 90º, a 180º y derivaciones en «T» y «L», tanto horizontal como verticalmente. Por otra parte, y dependiendo de las exigencias térmicas, el conducto radiante puede ser monotubo (M) o bitubo (U).

La elección de la altura de instalación del conductor radiante está ligada fundamentalmente al desarrollo vertical del ambiente: presencia de puentes grúa, lámparas, cables eléctricos.

Cubierta metálica

Los conductos radiantes llevarán una cubierta metálica reflectante colocada sobre los tubos emisores, la cual dispondrá sobre su superficie externa de un aislamiento especial, que permitirá aumentar el rendimiento a nivel del suelo alrededor de un 20%,

Un reflector de baja temperatura (RBT) es un reflector aislado compuesto de:

- Reflector estándar (acero inoxidable o aluminio).

- Capa intermedia aislante de lana mineral (resistencia aproximada 1 m2 K/W).

- Capa de protección superior (aluminio).

Las diferencias de temperatura entre el tubo radiante con reflector normal y otro con reflector aislado (RBT) son las siguientes:

- Temperatura media superficial de un reflector normal: 145 ºC.

- Temperatura media superficial de un reflector aislado (RBT): 85 ºC.

En definitiva, lo que se consigue mediante el aislamiento de la parábola reflectante no es más que potenciar las características propias de los tubos radiantes respecto al resto de los sistemas tradicionales de calefacción: ahorro de consumo, concentración de calor en el suelo, etc.

Sistema de sustentación

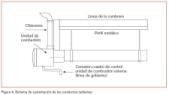

El sistema de sustentación de los conductos radiantes, como se puede ver en la figura 4, es realmente simple: consta de una estructura metálica con unas cadenas que permiten fijar el conjunto a la estructura metálica de la propia nave o a unos perfiles colocados al efecto.

Grupo de aspiración

Se dispondrá de un ventilador de aspiración y recirculación de elevado caudal (con posibilidad de alcanzar hasta 150 m de conducto doble) para tener en el circuito radiante una gran recirculación del fluido vector (al menos 4.500 m3/h), lo cual es necesario para:

- Tener uniformidad de calor sobre toda la longitud del conducto radiante. De esta manera se evitará el sobrecalentamiento de la cámara de combustión cuando el grupo trabaja a la máxima potencia.

- Disponer de una correcta depresión en la cámara de combustión. Se ha de disponer todo el circuito radiante en depresión a fin de conseguir la máxima seguridad para el ambiente a calentar.

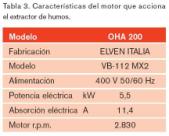

El grupo de aspiración estará accionado por un motor asíncrono trifásico.

En la tabla 3 se incluyen las características del motor que acciona el extractor del quemador para la eliminación de los residuos de la combustión.

Instalación de combustible

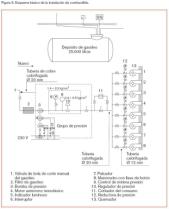

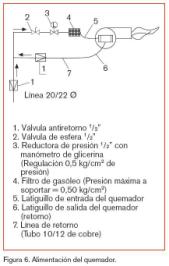

La instalación básica de combustible, si es que se utiliza gasóleo, es la que aparece en la figura 5.

Cuadro de control

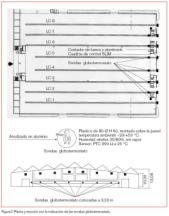

Las sondas globotermostato colocadas en el local que hay que calefactar permiten controlar el confort ambiental mediante un cuadro de mando y control, el cual realiza el control del funcionamiento del quemador mediante la regulación de la potencia térmica (regulación biestadio) y controlando el encendido y apagado del quemador en función de la temperatura interna o de un horario determinado.

El poder controlar de forma precisa las temperaturas deseadas permite un ahorro importante en el consumo de combustible; por otra parte, el funcionamiento del quemador en dos estadios permite que, una vez alcanzada la temperatura de régimen, ésta se mantenga con el grupo de combustión funcionando únicamente con el primer estadio.

El cuadro de control a tierra «SLIM» se emplea para el control de los grupos de combustión OHA 20, OHA 50/100 y OHA 150/200 y se suministra en una caja de PVC autoextinguible con puerta anterior transparente y grado de protección IP 55.

Las características principales del cuadro «SLIM» son:

- Alimentación eléctrica estándar 400 V trifásica con neutro y tierra 50/60 Hz.

- Fusibles de protección de 20 A.

- Led de señalización del estado de funcionamiento del quemador.

- Sonda de detección de la temperatura operante interna.

- Dos niveles de temperatura operante.

- Reloj programador de los períodos de confort.

- Microprocesador «SCD102 B».

En el interior del cuadro se encuentran los componentes electromecánicos y electrónicos útiles para el perfecto funcionamiento del grupo de combustión.

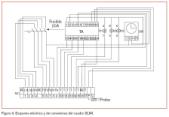

Los componentes electromecánicos instalados dentro del cuadro a tierra SLIM son:

- Interruptor general cuadripolar HAGER MC 420 A, con la finalidad de interrumpir la alimentación eléctrica en caso necesario.

- Leds de funcionamiento HAGER SV 100, los cuales permiten señalizar el estado de funcionamiento del grupo de combustión:

- Luz verde superior, el grupo de combustión funciona en el primer nivel de llama.

- Luz verde inferior, el grupo de combustión funciona en el segundo nivel la llama.

- Led rojo bloqueo ventilador HAGER SV121.

Señala el desenganche de la protección térmica del ventilador con la consecuente parada de la instalación. El rearme manual de la protección térmica se encuentra en el cuadro a bordo de la máquina. - Microprocesador SCD102 B.

El procesador «SDC 102 B» gobierna los encendidos y apagados de la instalación de calefacción en relación con los programas de trabajo introducidos y con las temperaturas detectadas. Este procesador incluye:

- Led de bloqueo FCM 32 (quemador). Señala el estado de bloqueo del quemador.

- Pulsador reset (quemador). Reencendido manual del quemador tras el bloqueo.

- Reloj programador semanal Grasslin Talento 371 easy.

Permite programar en el periodo de la semana todos los intervalos de encendido del grupo radiante a la temperatura de confort deseada. Todos los períodos remanentes se programarán para la temperatura antihielo (tarado fijo).

En la parte inferior interna se encuentran las regletas para la conexión eléctrica del grupo de combustión OHA al cuadro SLIM, y las líneas eléctricas para las sondas de temperatura y la línea de alimentación general.

Las principales prestaciones del procesador SCD 102 B, son:

- Gobierno y control de los encendidos del quemador en los dos estadios.

- Primer estadio, se utiliza para el encendido del conducto y para el mantenimiento de la temperatura.

- Segundo estadio, es introducido automáticamente por el procesador.

- Dos niveles de temperatura (confort, antihielo). Se podrá seleccionar la temperatura confort de trabajo utilizando los comandos colocados en el frontal del procesador.

- La temperatura antihielo es fija a 10 ºC. Para cambiar la temperatura antihielo se requiere entrar en el programa (prefijado por el constructor).

- Sonda de detección. El procesador utiliza una sola sonda de detección de temperatura interna.

Cuadro general

Además del cuadro de control SLIM, es preciso disponer de un cuadro general de mando y protección (figura 11) con los dispositivos adecuados para la normal operación de la instalación y para su protección contra contactos directos e indirectos, como son magnetotérmico, térmicos para cada una de las líneas de quemador y, al menos, un diferencial, aunque es preferible colocar un diferencial para cada una de las líneas.

Sección de los conductores

La determinación reglamentaria de la sección de un cable consiste en calcular la sección mínima normalizada que satisfaga las tres condiciones siguientes:

- Criterio de la intensidad máxima admisible o de calentamiento. La temperatura del conductor del cable, trabajando a plena carga y en régimen permanente, no deberá superar en ningún momento la temperatura máxima admisible asignada de los materiales que se utilizan para el aislamiento del cable. Esta temperatura se especifica en las normas particulares de los cables y suele ser de 70 ºC para cables con aislamiento termoplástico y de 90 ºC para cables con aislamientos termoestables.

- Criterio de la caída de tensión. La circulación de corriente a través de los conductores ocasiona una pérdida de potencia transportada por el cable y una caída de tensión o diferencia entre las tensiones en el origen y extremo del cable. Esta caída de tensión debe ser inferior a los límites marcados por el REBT. Este criterio suele ser determinante cuando las líneas son largas, y es el criterio determinante en este caso.

- Criterio de la intensidad de cortocircuito. La temperatura que puede alcanzar el conductor del cable, como consecuencia de un cortocircuito o sobreintensidad de corta duración, no debe sobrepasar la temperatura máxima admisible de corta duración (para menos de 5 segundos) asignada a los materiales utiliza-dos para el aislamiento del cable. Esta temperatura se especifica en las nor-mas particulares de los cables y suele ser de 160 ºC para cables con aislamiento termoplástico y de 250 ºC para cables con aislamientos termoestables. Este criterio no resulta determinante en este caso.

Cálculo por caída de tensión

Resulta ser el criterio determinante en este caso. Para realizar el cálculo se considera que se trata de una canalización corta (<50 km) y que el ángulo de desfase que pudiera existir entre la tensión al inicio (U1) y la tensión al final del cable (U2) es despreciable. Por lo que, como se puede ver en la siguiente expresión, la caída de tensión será función de la resistencia y reactancia del cable.

donde:

ΔU= Caída de tensión en voltios (V)

R= Resistencia en ohmios

X= Reactancia en ohmios

I= Corriente en amperios (A)

α =Ángulo del factor de potencia

Teniendo en cuenta que se trata de un sistema trifásico, la potencia vendrá dada por:

Teniendo en cuenta que las secciones son inferiores a 120 mm2, la contribución de la inductancia a la caída de tensión se puede considerar prácticamente despreciable frente al efecto de la resistencia, por lo que la expresión anterior se puede simplificar quedando de la siguiente manera:

Si se tiene en cuenta que la resistencia de un cable se calcula como:

donde:

Rtca = Resistencia del conductor en corriente alterna a la temperatura t

Rtcc = Resistencia del conductor en corriente continua a la temperatura t

R20cc = Resistencia del conductor en corriente continua a la temperatura de 20 ºC

YS = Incremento de la resistencia debido al efecto skin

YP = Incremento de la resistencia debido al efecto de proximidad

α = Coeficiente de variación de la resistencia específica por temperatura del conductor

p0 = Resistividad del conductor a la temperatura Φ

p20 = Resistividad del conductor a la temperatura de 20 ºC

S = Sección del conductor en mm2

L = Longitud del cable en m

El efecto skin y el efecto de proximidad son mucho más pronunciados en los conductores de gran sección. En los demás casos, es factible suponer un incremento de resistencia inferior al 2% en corriente alterna con respecto al valor de corriente continua, es decir:

c = (1 + Ys + YP) = 1,02 (9)

con lo que:

R = c · p0 · L / S (10)

S = c · p0 · P · L / ΔU · U1 (11)

En la práctica, para instalaciones interiores de baja tensión es admisible despreciar el efecto skin y el efecto de proximidad; además, es costumbre trabajar con el inverso de la resistividad, es decir, con la conductividad. Por otra parte, se suele utilizar la letra «e» para designar la caída de tensión en V; por lo que:

Considerando una temperatura de 70 ºC, se tiene para los conductores de cobre que son los utilizados: O70 = 48.

Aplicando lo anterior, resulta:

– Línea que une el cuadro de fuerza existente con el cuadro que se colocará para disponer los dispositivos de protección de la instalación de calefacción.

Por otra parte, teniendo en cuenta la intensidad absorbida por el motor 11,4 A, según datos facilitados por el fabricante, con esta sección de 5 × 6 mm2 en cada una de las líneas que alimentan a los motores, se cumple con el sobredimensionado del 125% de la intensidad a plena carga del motor a la que se refiere la ITC-BT-47.

Teniendo en cuenta los resultados anteriores, se puede calcular la caída de tensión total entre el cuadro de fuerza existente y el motor que, por encontrarse a mayor distancia, es alimentado por la línea más desfavorable:

et%=e1%+e2%= 0,0655+0,955=1,0205

con lo que se tiene un margen de seguridad suficiente.

Por otra parte, los conductores deben ser fácilmente identificables, especial-mente en lo que respecta al conductor neutro y al conductor de protección. Esta identificación se realizará por los colores que presenten sus aislamientos:

- Conductor de fase: marrón o negro y gris (si se necesita esta identificación).

- Conductor neutro: azul claro

- Conductor de protección: verdeamarillo.

Las conexiones se realizarán utilizando bornes de conexión montados individualmente o constituyendo bloques o regletas de conexión, pudiendo utilizarse también bridas de conexión y siempre deberán realizarse en el interior de cajas de empalme y/o derivación.

Conclusiones

Las ventajas de utilizar conductos radiantes en sistemas de calefacción de naves industriales y agrícolas son las siguientes:

- La calefacción por radiación se produce sin movimiento de partículas de aire, lo cual permite calefactar una zona específica de la nave sin necesidad de tabiques de separación con la zona contigua.

- Se empieza a sentir su efecto desde el mismo instante en que se enciende; es decir, requiere tiempos de encendido previo muy pequeños y no le afecta tanto la apertura de puertas o ventanas.

- No tiene lugar el efecto de estratificación y, por lo tanto, no se producen pérdidas significativas de calor a través de la cubierta.

- Debido a sus pequeñas pérdidas y a la recirculación de los gases que resultan de la combustión, el rendimiento es, al menos, un 30% superior al de otros sistemas.

- La posibilidad de que se pueda realizar de forma sencilla el montaje mural en el exterior del grupo de combustión evita la necesidad de disponer de un local para calderas, como ocurre con otros sistemas.

- El control de cada línea de tubos es independiente, pudiendo programarse a voluntad. Además, si un grupo de combustión sufriese una avería, ello no repercutiría en las otras líneas y, por consiguiente, no afectaría prácticamente al confort general.

- La flexibilidad del sistema que per-mite adaptar el conducto radiante a cualquier exigencia de recorrido en el interior de los locales.

- Finalmente, pero no por eso menos importante, la inversión inicial es menor que utilizando otros sistemas, y el mantenimiento mucho más sencillo y económico.

Bibliografía

Bilbao Hormaza, J. Elementos de transmisión de calor. la radiación térmica, publicación interna, julio 2001.

Sistema, Research and development: theory and practice comfirm a ingenious intuition, publicación interna, 2001.

Reglamento Electrotécnico para Baja Tensión, e instrucciones técnicas complementarias, aprobado por Real Decreto 842/2002 de 2 de agosto y Guía Técnica de Aplicación. REBT 2002.

Instrucción técnica complementaria, aprobada por Real Decreto 1427/1997, de 15 de septiembre. Instalaciones petrolíferas para uso propio. Instrucción MI-IP03. BOE núm. 253, 22 octubre 1999. Normas UNE.