Fabricación y legalización de un spreader con capacidad de elevación de 10 toneladas

El spreadercon capacidad de elevación de 10 toneladas es un accesorio de elevación de cargas realizado a medida en base a unas necesidades de carga y descarga de materiales en barcos mercantes. La necesidad parte de la posibilidad de izar con este accesorio ocho cargas iguales con una carga igual o inferior a 1.250 kg cada una, en un reparto simétrico y equitativo por la superficie del spreader. Al no haber spreadersque se comercialicen y se ajusten a esas necesidades particulares, recurre a diseñarlo, fabricarlo y legalizarlo la misma empresa que tiene la necesidad, «Ership SAU-Cartagena», ubicada en la dársena de Escombreras, Cartagena (Murcia).

Para el diseño, fabricación y puesta en funcionamiento de un accesorio de elevación de cargas «Spreader 10 toneladas» se tiene que seguir el siguiente proceso:

1. Diseño, incluidos cálculos justificativos.

2. Creación del expediente técnico de construcción, en cumplimiento del artículo 8.2.c del Real Decreto 1435/1992, transposición de la Directiva 89/392/ CEE de Máquinas.

3. Fabricación.

4. Fase de pruebas: resistencia estructural, pruebas estáticas, pruebas dinámicas y funcionamiento general del equipo.

5. Creación de manual de instrucciones de uso y mantenimiento.

6. Emisión de la chapa identificativa del accesorio «CE» y declaración de conformidad «CE».

7. Registro ante organismo de control autorizado (representantes del Ministerio de Industria) de toda la documentación y pruebas realizadas

Fase de diseño

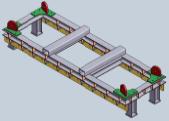

El spreader tiene una forma rectangular, en cuyos lados más largos se aloja un chapón agujereado que permite la colocación simétrica y equilibrada de las cargas suspendidas de cadenas con ganchos en cada una de ellas. Todo el conjunto se suspende de las cuatro esquinas del rectángulo con cuatro eslingas de acero de la misma medida que lo suspenden del gancho de la grúa móvil autopropulsada portuaria.

Además, en la fase de diseño hay que tener en cuenta algunos aspectos:

1. Realizar un accesorio lo más simétrico posible, con materiales con el menor peso por metro lineal y que mantengan los niveles de resistencia que determinen los cálculos

2. Deberá disponer de un redondeado de esquinas, eliminación de superficies cortantes en sus cuatro esquinas.

3. Que pueda ser multifuncional, o sea: elevar ocho cargas, seis cargas, cuatro cargas y hasta dos cargas, realizando siempre una distribución uniforme y equidistante y respetando el límite de capacidad de elevación de 10 toneladas.

4. La longitud de los cables de acero que suspenden al accesorio tienen que tener un ángulo exterior lo menor posible, para poder colocar un diámetro adecuado y no sumar pesos innecesarios.

5. Tener en cuenta cómo se va a transportar el accesorio «spreader»; habrá que colocar unos alojamientos para las horquillas de la carretilla elevadora.

6. Evitar que el accesorio toque el suelo colocándole patas de apoyo, para evitar posibles daños en su estructura.

7. Para cumplir con el RD 485/1997 «señalización», habrá que preparar unas chapas de cierre en las esquinas para alojar las pegatinas de balizamiento indicando los límites (cuatro esquinas) del accesorio.

Expediente técnico de construcción

Es necesaria la creación del expediente técnico de construcción, en cumplimiento del artículo 8.2.c del Real Decreto 1435/1992 «Máquinas» de la transposición de la Directiva 89/392/CEE de Máquinas. Esto permite al fabricante del spreader «Ership SAU-Cartagena» emitir la correspondiente declaración de conformidad CE y colocar en el accesorio la placa identificativa CE. Además, en cumplimiento de la directiva de máquinas, ha sido registrado y verificado favorablemente por un organismo de control autorizado: TÜV Rheinland con número de registro: DMA.VI. 000497 y fecha: 15 de septiembre de 2008, con validez por diez años.

El expediente técnico de construcción consta básicamente de:

1. Documentos y planos, incluida declaración CE.

2. Lista de requisitos aplicables de seguridad.

3. Lista de normas y especificaciones técnicas

4. Descripción de las soluciones adoptadas para prevenir los peligros presentados por el spreader 10 toneladas.

5. Informes técnicos, cálculos justificativos de construcción y certificados obtenidos de un organismo o laboratorio acreditado.

6. Disposiciones internas a aplicarse para mantener la conformidad del resto de la producción del simulador de vuelco inicialmente declarado (en el caso de fabricación serie).

7. Listado de repuestos.

8. Anexos:

-Manual de instrucciones, uso y mantenimiento.

-Registros de las pruebas estáticas y dinámicas previas a su puesta en funcionamiento (fase de pruebas).

Fase de fabricación

Durante la fase de fabricación, el taller tiene que seguir escrupulosamente todos los planos y las indicaciones del expediente técnico de construcción, además de llevar un control por parte de un técnico competente de las diferentes etapas de la fabricación (Figura 1).

Todas las soldaduras a realizar en el accesorio deben hacerse por soldador homologado en cumplimiento de la norma «ASME IX», con equipo de soldar MIG. Una vez finalizadas las soldaduras, se realizarán unas pruebas radiográficas representativas del 5% del total de la superficie soldada.

Al estar destinado el accesorio a trabajar en ambientes marinos, el tratamiento de pintura estará compuesto por dos capas de imprimación epoxi y una de terminación.

Fase de pruebas

En la fase de pruebas, el spreader de 10 toneladas debe cumplir con el Real Decreto 1435/1992, anexo 1, capítulo 4 «requisitos esenciales de seguridad y salud para neutralizar los peligros especiales debidos a operaciones de elevación», apartado 3 «resistencia mecánica», donde se indica la forma de realizar las pruebas necesarias con accesorios de elevación:

Prueba estática. Se suspenderá una carga con un peso del 50% más de la capacidad nominal (10.000 kg + 50%= 15.000 kg) durante un tiempo determinado. Se realizará una inspección posterior para evaluar y valorar posibles daños por deformaciones, fisuras (Figura 2).

Prueba dinámica. Se suspenderá una carga con un peso del 10% más de la capacidad nominal (10.000 kg + 10%= 11.000 kg) durante un tiempo determinado con los movimientos normales de trabajo de una grúa móvil autopropulsada portuaria. Se realizará una inspección posterior para evaluar y valorar posibles daños por deformaciones, fisuras, etc.

Todas estas pruebas quedarán reflejadas en el expediente técnico de construcción.

Manual de instrucciones, uso y mantenimiento

En este manual, cuya lectura es indispensable antes de poner en marcha el accesorio de elevación, se indican todas las instrucciones a seguir y normas de seguridad para un uso correcto. El mantenimiento básico a realizar periódicamente, las verificaciones diarias y las inspecciones anuales a realizar por empresa especializada. Siempre estará disponible para su consulta por parte de los trabajadores que lo utilicen.

Placas identificativas

El accesorio de elevación tiene que contener obligatoriamente las siguientes placas identificativas (Figura 3).

1. Chapa con datos identificativos del accesorio: datos del fabricante, marcado CE, marca y modelo, número de serie, año de instalación, carga máxima de utilización, peso del accesorio, número de registro, etc.

2. Chapa con normas de seguridad para el uso y conservación del accesorio.

Conclusiones

La finalidad del accesorio de elevación «spreader de 10 toneladas» es la descarga de distintos tipos de cargas de barcos a puerto, hasta ocho cargas de manera conjunta. Este accesorio permite muchas posibilidades de cargas colocadas simétricamente hasta un máximo de 10 toneladas. Se ha construido a medida de las necesidades de la empresa usuaria y le permite disminuir los tiempos en las descargas de barco en puerto, cumpliendo con todos los requisitos de seguridad exigidos reglamentariamente en la actualidad.

Bibliografía

Guía técnica aplicación RD 1215/1997 «Equipos de trabajo». Instituto Nacional de Seguridad e Higiene en el Trabajo.

Larburu Arizabalaga, N. Prontuario de máquinas. Editorial Paraninfo. Casadevante, F. Seguridad en el trabajo. Editorial Santillana. Manual sobre seguridad de las máquinas. AENOR. 2004.