Reducción de tiempos de fabricación con el sistema SMED

La implantación del sistema Single Minute Exchange of Die permite reducir los tiempos de preparación de la máquina para fabricar lotes pequeños y eliminar stocks.

En un mundo tan competitivo como el de hoy, en el que la reducción de costos y el aumento de la productividad es una necesidad, la fabricación está marcada por dos características bien diferenciadas:

1. Lotes pequeños, pues los stocks son una fuente de despilfarro, y ni las propias fábricas ni sus clientes desean excesos de stock (figura 1).

2. Variedad de productos, pues cada día se tiende más a productos personalizados de mayor valor añadido.

Atendiendo a estas dos características, las fábricas deben ser flexibles para poder cambiar rápidamente de un producto a otro y así poder dar servicio a sus clientes en el menor espacio de tiempo posible, alejándose por tanto de un modelo de fabricación en masa de pocos productos y en grandes lotes. Además, para un mismo tamaño de lote de fabricación se conseguirá una reducción del coste unitario, o bien, se podrán fabricar lotes más pequeños a igualdad de coste (figura 2).

La técnica SMED (Single Minute Exchange of Die) nace de la mano de la multinacional japonesa Toyota. Sakichi Toyoda (Japón, 1867-1913), fundador de Toyota, que comenzó su andadura industrial en el taller de telas de su madre. En 1938, Sakichi Toyoda, tras visitar la planta de Ford en EE. UU., funda la primera planta de Toyoda (posteriormente, su hijo Kiichiro Toyoda le cambiaría el nombre a Toyota, para facilitar su pronunciación), de fabricación de automóviles a gran escala. Durante la posguerra, la industria americana estaba en cabeza, y la industria japonesa debía al menos alcanzarla o de lo contrario no sobreviviría. El gran reto entonces consistió en producir múltiples modelos con un bajo volumen de demanda. Taiichi Ohno, ingeniero de Toyota (desde sus orígenes textiles), junto a Shingeo Shingo (figura 3), consultor y entrenador de Toyota Motors, consiguieron reducir el tiempo de cambio de la matriz de las prensas utilizadas para realizar las carrocerías adaptándose así a los nuevos requerimientos del mercado.

Con la técnica SMED, y en definitiva con la reducción de los tiempos de cambio, se puede conseguir entre otras las siguientes ventajas para los procesos productivos:

1. Aumentar la tasa de utilización de las máquinas y por tanto su O.E.E. (un concepto que se explica más adelante), pues se reducen drásticamente los tiempos que la máquina está parada, siempre y cuando el número de cambios se mantenga (figura 4).

2. Reducir el tamaño de los lotes y el nivel de existencias, así como el plazo de fabricación.

3. Mayor facilidad para realizar el programa de producción, permitiendo contar con horizontes de planificación más cortos.

Algunos conceptos previos

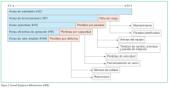

Tiempo de cambio

Por tiempo de cambio se entiende el periodo que transcurre desde la fabricación de la última pieza válida de una serie, hasta la primera pieza correcta de la siguiente serie.

Es muy importante hacer hincapié en que el cambio no termina hasta que se consigue sacar la primera pieza correcta, pues en numerosas ocasiones, el tiempo dedicado a las pruebas es superior al tiempo de preparación de la máquina (figura 5).

Distribución del cambio

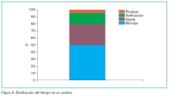

En base a la experiencia se ha determinado que el tiempo de cambio se distribuye de la siguiente manera (figura 6):

- 50% del tiempo del cambio se dedica a la producción de piezas de ensayos y ajustes (pruebas).

- 30% del tiempo del cambio se dedica a verificar materiales, herramientas, troqueles, plantillas, calibres, etc.

- 15% del tiempo del cambio se dedica a centrar, dimensionar y fijar otras condiciones.

- 5% del tiempo del cambio se dedica a montar y desmontar útiles.

Distinción entre operaciones

A la vista de lo anterior, existen distintos tipos de operaciones en un cambio, incluso hay algunas que pueden prepararse previamente al cambio. Se distinguen, entonces:

- Operaciones externas, u operaciones a realizar con la máquina en marcha (durante el cambio o en tirada): Búsqueda de piezas, herramientas y útiles, ajustes, etc.

- Operaciones internas, u operaciones que obligatoriamente se tienen que realizar con la máquina parada, sustituciones de herramientas o útiles, cambios de programa, etc.

Obviamente, se buscará siempre tener el mínimo número de operaciones internas, e intentar convertir en externas el máximo número posible de ellas.

O.E.E.

El O.E.E. (Overall Equipment Effectiveness o Eficiencia Global de los Equipos) es un parámetro de medida universal de eficiencia de los equipos que hace visible todas las actividades que no añaden valor en las máquinas (“mudas”, en su término japonés).

El O.E.E. se define como el cociente entre la producción realizada en un periodo de tiempo y la producción máxima realizable en el mismo periodo de tiempo: sin averías, sin paros, sin tiempos de cambio, a velocidad teórica máxima, sin fallos de calidad (figura 7).

Qué es el SMED

SMED es el acrónimo de Single Minute Exchange Of Die, que literalmente quiere decir “cambio de una matriz en minutos de un solo dígito”. En la práctica atiende a una sistemática que nos permitirá ahorrar tiempo en los cambios de máquina. Dicha sistemática consta de cuatro etapas que se exponen en el epígrafe siguiente.

Pero ¿cuánto tiempo se puede ahorrar? Lógicamente todo el que se quiera, a costa de realizar inversiones, pero la idea es ahorrar todo el tiempo que se pueda realizando pocas inversiones. Es difícil dar un porcentaje exacto, pues depende de varios factores:

- Generalmente es más sencillo conseguir ahorros más importantes de tiempo cuando la duración del cambio es superior a varias horas.

- La capacitación de los operarios, pues el tiempo de cambio para una misma máquina es muy diferente en el caso de grupos de trabajo compenetrados que de grupos de trabajo que están empezando a trabajar conjuntamente y a conocer la máquina.

Aun así, con relativa facilidad es posible reducir en torno a un 30 o 40%, aunque sin conocer la situación particular de cada caso es muy poco recomendable aventurarse a dictaminar porcentajes de ahorro.

Etapas del SMED

Etapa 1. Observar y medir

Es la primera de las etapas del método, y fundamental para el éxito del análisis posterior. En ella se ha de realizar un análisis profundo de las operaciones que se realizan en el cambio, desglosándolas todo lo posible y determinando el tiempo que requiere cada una de ellas, además de los utillajes y herramientas que se precisan.

No hemos de conformarnos simplemente con conocer las operaciones que se realizan, sino que debemos comprender por qué se realizan. En algunos casos será muy evidente, en otros, todo lo contrario. Es muy posible que incluso nadie sepa por qué se realiza una tarea, ya que simplemente se deba al hábito y no a la necesidad.

Dos herramientas que nos ayudan en esta etapa son:

1. Manual de la máquina, muchas veces olvidado, pero que en numerosas ocasiones nos ayudará a entender algunas de las operaciones del cambio y a responder muchas de las preguntas que nos hacemos.

2. La cámara de vídeo, con la que podremos grabar los cambios, para desglosar más fácilmente las operaciones pues lo podremos ver en repetidas ocasiones. Por otro lado, será muy útil para determinar los tiempos de cada una de ellas. En el caso de que existan dos personas, se recomienda bien tomar un plano donde entren todas las personas o bien que existan tantas cámaras como personas, lo cual favorecerá la realización de grabaciones mucho más detalladas.

Etapa 2. Separar operaciones internas y externas

La segunda etapa es la más sencilla de todas, simplemente debemos ver aquellas operaciones que se realizan con la máquina en marcha y con la máquina parada.

Etapa 3. Convertir operaciones internas a externas

Una vez se han desglosado todas las operaciones con el mayor rigor que sea posible, es necesario estudiar una por una, haciéndonos siempre la misma pregunta: ¿esta operación se podría hacer con la máquina en marcha? Lógicamente todas aquellas operaciones que se puedan realizar con la máquina en marcha acortaran el tiempo de cambio.

En un primer momento puede pensarse que todas las operaciones que se realizan durante el cambio son necesarias, pero la experiencia nos indica que son muchos los movimientos innecesarios que se realizan durante el cambio, en algunos casos simplemente por no tener todos los útiles organizados.

Para convertir las operaciones internas en externas se ha de estar pensando en modificaciones técnicas, modificaciones del método de trabajo, redistribuciones de operaciones, sincronización de tareas, etc.

Por otro lado, destacar que cuando estamos haciendo un proyecto SMED en una máquina, no sólo hemos de estar pendientes de los instantes que dura el cambio, sino también de los periodos de fabricación, que influyen directamente de distintas maneras:

- En el caso de tiradas de fabricación muy cortas puede darse el caso de que los operarios no tengan tiempo suficiente para poder realizar todas las operaciones externas.

- Si se trata de una máquina que no es completamente automática, o simplemente que los operarios están saturados de trabajo en otras operaciones, será necesario ver cuál es la carga de trabajo de los mismos, de tal manera que se determine si tienen tiempo suficiente para realizar las tareas o no.

Encontrarse con estos problemas no suele ser frecuente, aunque cuando se presenten deben ser tratados con sumo cuidado, buscando soluciones para los mismos.

Etapa 4. Optimización

Una vez que ya hemos pasado todas aquellas operaciones internas –y que se pueden realizar con la máquina en funcionamiento–, a externas, aún podemos recortar más tiempo.

En el caso de que en un cambio intervenga más de una persona, la distribución de tareas puede ser crucial para ahorrar tiempo. La idea es repartir equitativamente la carga de trabajo entre todos los operarios que intervienen en el cambio, es decir, que si un cambio lo realiza una sola persona y dura 10 minutos, al realizarlo dos personas durará cinco minutos. Lógicamente, debido a la naturaleza de las tareas que se han de realizar, es muy difícil que se consigan estos repartos de tareas completamente equitativos.

Una vez que ya se han repartido las tareas entre las personas, en el caso de que dos o más personas intervengan en el cambio, es el momento de empezar a pensar en ideas que nos ayuden a reducir tiempo. Estas ideas deben enfocarse a aquellas tareas que aumentan directamente el tiempo total del cambio. En algunos casos, pasará simplemente por pequeñas actuaciones técnicas, como adquirir destornilladores eléctricos o neumáticos que acorten los tiempos de atornillar o aflojar tornillos. En otros casos se tratará de proyectos de mejora que eliminen operaciones o las hagan más sencillas, y que requerirán un estudio del coste, de la ganancia en segundos y de la relación coste/ganancia, llegando incluso a automatizar algunas de las tareas.

Implantación en la máquina

Una vez que ya se tiene completamente definido el método y que ya tenemos una estimación teórica del cambio, es el momento de ponerlo en práctica. Ahora es cuando tienen que entrar en juego las personas que realizan el cambio, desterrando en muchos casos viejas costumbres y un método de trabajo adquirido durante muchos años. Es por eso por lo que esta fase es muy delicada, puesto que la actitud de las personas a los cambios de hábitos suele ser negativa. Para paliar estas posibles dificultades es preciso realizar nuevas tareas de formación e información, no sólo de la filosofía SMED, sino del caso particular que nos ocupa, explicando detenidamente cuál es la nueva forma de trabajar, hasta que la nueva forma de trabajo se convierta en la habitual.

Destacar, también, que es muy importante realizar un seguimiento detallado al menos hasta que se consiga trabajar de la manera deseada. La mejor manera no pasa simplemente por medir los tiempos de cambio, sino por observar y grabar los mismos con el fin de detectar las desviaciones que se pueden producir sobre el método de trabajo estándar, para así poder corregirlas, o bien para corregir el propio método de trabajo.

Como ya se explicó anteriormente, el método de trabajo estándar se convertirá en el habitual, pero aun así, de manera periódica se debe hacer un seguimiento, no sólo para detectar desviaciones del método, sino para incrementar la motivación de los trabajadores cuando éstos hayan cumplido con los objetivos del proyecto.

Pautas para la correcta aplicación

Para asegurar el éxito de un proyecto SMED se recomienda seguir las pautas que a continuación se presentan:

Constitución de un equipo de trabajo y desarrollo de técnicas de grupo

El equipo deberá estar constituido por varias personas, entre las que se destacan:

- Una persona que tenga un elevado conocimiento de la máquina y de los trabajos que en ella se realizan. Podría tratarse del operador o de un encargado, en su defecto.

- Una persona con experiencia en la reducción de tiempos de cambio para que lidere el proyecto en base a su experiencia.

- Suele ser bastante importante, sobre todo en la fase de optimización, contar con personal de mantenimiento.

- Finalmente, contar con el responsable de producción o de mejora continua será fundamental para alcanzar los objetivos

Formación en la filosofía y técnicas del cambio rápido

Se debe dar a conocer el proyecto SMED no sólo a los operarios que trabajan con la máquina objeto del proyecto, sino al resto de la organización, pues así se creará un clima general que ayudará muy positivamente a la ambición por la reducción de los tiempos de cambio.

Seleccionar una prueba piloto

En el caso de que se pretenda realizar dicha técnica en más de una máquina, se recomienda elegir una atendiendo simplemente a factores de criticidad como sobrecarga de trabajo. Después, una vez que se haya culminado con esta máquina, y con la experiencia adquirida en ella, se pasará a otra máquina y así sucesivamente.

Establecer un objetivo de reducción en los tiempos de cambio

Tras realizar un pequeño análisis previo de la situación y en base a la experiencia, o simplemente a la necesidad de reducción, se establecerá un objetivo en forma de porcentaje de tiempo a reducir.

Llevar a cabo las cuatro etapas del SMED

Dichas etapas se han explicado anteriormente de una manera detallada.

Implantación de las medidas llevadas a cabo y del nuevo estándar de trabajo

Una vez se tenga el nuevo método de trabajo desarrollado y las contramedidas necesarias, se han de implantar. El primer paso para la implantación será la formación de los trabajadores en el caso particular de SMED que nos ocupa.

Control y seguimiento de la implantación

Una vez que el nuevo método estándar de trabajo se ha implantado, es necesario realizar seguimientos del mismo, con el fin de verificar el método y corregir diferentes deficiencias que vayan surgiendo.

Establecer una extensión del proyecto al resto de las máquinas

Como ya se comentó anteriormente, si se desea aplicar la técnica a más de una máquina, una vez terminado con la primera pasaremos al resto, lo que nos permitirá beneficiarnos de la experiencia adquirida en la primera de las máquinas.

Caso práctico

La empresa que nos ocupa es Cartonajes VIR, una empresa familiar que centra su actividad en la elaboración de cartón ondulado y su transformación en una variada gama de envases y embalajes. El proceso de fabricación incluye desde el diseño y adaptación del embalaje a las necesidades del cliente (con el objetivo de aportar valor al producto), hasta el transporte final de los pedidos.

Desde su creación la empresa se ha adaptado con éxito a las necesidades del mercado, pasando de ser una industria artesanal a disponer de un proceso productivo equipado con tecnología de última generación. La planta en cuestión se divide en cuatro zonas:

- Línea onduladora, donde tiene lugar la elaboración del cartón a partir de las materias primas.

- Zona de transformación, donde tiene lugar el plegado y troquelado del cartón elaborado en la etapa anterior.

- Zona de cartoncillo, donde tiene lugar el plegado e impresión del cartoncillo.

- Zona de logística (almacén).

A raíz de dibujar el VSM (Value Stream Mapping o flujo de la cadena de valor) de la empresa, han aflorado los distintos problemas en las líneas de fabricación, siendo el principal el elevado tiempo de las operaciones de cambio y preparación de las máquinas de transformación, en relación con el corto tiempo de ciclo de las mismas, a lo que hay que añadir el importante número de cambios que se hacen diariamente atendiendo a una gran variedad de formatos diferentes y a una demanda variable (indistintamente de la cantidad de planchas de cartón a transformar en cada tirada).

Los tiempos en los que la máquina está siendo preparada (tiempos de cambio) son tiempos en los que no se produce nada, no se está añadiendo valor al producto final. Suponen un coste de oportunidad para la empresa, puesto que en ocasiones no permiten fabricar más productos diferentes, no porque el ciclo de máquina no se adapte al takt del cliente, sino porque el tiempo de cambio resta disponibilidad a la misma, con lo que su tiempo operativo se reduce considerablemente (reducción del O.E.E).

Se elige como proyecto piloto una de las plegadoras (figura 8), y, una vez visto el resultado obtenido en la misma, la sistemática de actuación es similar para el resto de líneas.

Antes de nada, impartimos formación a los distintos equipos de trabajo en los tres turnos, para que todos estuvieran informados de qué es lo que se iba a hacer y por qué (básicamente el principal motor del proyecto fue el ahorro de costes).

Con unos objetivos definidos y claros para todos (reducción del tiempo de cambio en un 50%), un personal informado acerca de la herramienta SMED de reducción de tiempos de cambio y preparación y un equipo de trabajo apto, se comenzaron a implantar las distintas etapas del proyecto de reducción de tiempos de cambio y preparación (SMED) en la plegadora escogida como piloto.

Etapa 1: Evaluar la situación de partida. Se grabaron distintos cambios, con distintos equipos de trabajo a lo largo de una semana, a fin de disponer de una base para estandarizar las operaciones del cambio.

Tras varias sesiones de estudio de estos vídeos, se buscaron las similitudes y diferencias entre los distintos tipos de cambio, determinando las variables condicionantes del tiempo de cambio y preparación en cada una de las partes de la máquina (tipo de lavado de baterías, troquel, slotter, etc.) y los tiempos de cada operación (al nivel de detalle elegido).

Etapa 2: Separar y convertir operaciones internas en externas. Una vez conocidas todas las operaciones y variables influyentes en un cambio, se intentan pasar a externas todas aquellas operaciones que actualmente se hacen con la máquina parada cuando podrían realizarse durante la tirada, por ejemplo, se procura preparar el material para el cambio durante la partida anterior, acercar útiles y herramientas, etc. Junto con el proyecto SMED, cabe destacar la realización de 5S en las zonas objeto de estudio.

Etapa 3: Nueva secuencia de operaciones. Una vez determinadas las operaciones del cambio, sus tiempos, las variables críticas, las operaciones que decidimos realizar fuera del cambio (durante la tirada), procedemos a planificar la secuencia óptima de tareas con las que nos quedan, teniendo en cuenta la posibilidad de realizar varias acciones en paralelo (en este caso, sólo se sumaría el tiempo de la de mayor duración al total del cambio) e intentando equilibrar la carga de trabajo de cada uno de los integrantes del equipo.

Una vez determinada la secuencia, se procedió a exponerla entre los operarios de la máquina a través de reuniones con los distintos equipos, a fin de anticiparnos a los posibles problemas que pudieran surgir durante la implementación, para comprobar su viabilidad y para modificarla con sus aportaciones.

Etapa 4: Introducción de mejoras técnicas. Para tratar de disminuir los tiempos de las operaciones que deben realizarse con la máquina en marcha, se procede a introducir mejoras en las herramientas y materiales con los que se trabaja: mesas auxiliares para preparar piezas en externo durante la tirada anterior, destornilladores automáticos, etc.

Con todo esto definido, se procede a realizar el cambio y preparación con esta nueva secuencia de operaciones. Se vuelve a recurrir a la filmación para poder analizar las desviaciones entre los resultados obtenidos y el estudio previo.

Tras varios ajustes y adaptaciones del método, se consigue llegar a una solución óptima, con la que la reducción en los tiempos de cambio obtenida asciende a un 50%, que derivó en un incremento de la disponibilidad de la máquina, y por tanto un incremento del O.E.E. del 20%.

Partiendo de una producción mensual de 813.000 planchas mes (diciembre 2006), un año después, la reducción de tiempos de cambio en un 50%, supuso un aumento de capacidad productiva de un 33% (271.000 unidades más al mes), llegando a fabricarse 984.000 unidades mensuales.

Conclusiones

En un proyecto de este tipo cabe destacar la importancia que tiene el conocimiento por parte de los operarios de los objetivos del proyecto y de la importancia de su implicación en el mismo para la consecución de los mismos.

Es muy deseable la ausencia de prejuicios acerca de cómo hacer las cosas, sin quedarse simplemente en la rutina diaria o en cómo se están llevando a cabo hasta el momento.

Es importante no tener miedo al cambio, y aunque los resultados no alcancen el objetivo marcado en un primer momento, se debe enfatizar el acercamiento progresivo al mismo a través de pequeñas mejoras, por lo que es recomendable marcarse inicialmente un objetivo ambicioso pero alcanzable con esfuerzo.

La técnica SMED que surgió en el sector del automóvil, al igual que toda la metodología Lean, tiene aplicación en prácticamente cualquier sector industrial, como así se demuestra en el caso práctico presentado.

Bibliografía

Shingo, S. A revolution in Manufacturing. The SMED System. Productivity Press, Cambridge. Fernández Sánchez, E., Avella Camarero, L., Fernández Barcala, M., Estrategia de Producción. Mc Graw Hill.

S.M.E.D. Single Minute Exchange of Die (Cambio de utillaje en menos de 10 minutos), ITCL.

RESUMEN

La tendencia actual de los sistemas productivos se encamina hacia la producción just in time, tratando de combinar la capacidad de un artesano para elaborar productos adaptados a los requisitos del cliente con la economía que significa una línea de montaje, es decir, obtener la suficiente flexibilidad como para producir a un coste competitivo pequeños lotes. Y es que este tipo de sistema productivo es el que demanda hoy el mercado, una enorme variedad de productos y en lotes muy reducidos, lógicamente a un coste competitivo. Así, en aquellas plantas que producen una gran cantidad de productos y en lotes pequeños, los tiempos de cambio hacen que el porcentaje de utilización de las máquinas disminuya drásticamente, de ahí la necesidad de reducir los tiempos de cambio lo máximo posible. Para ello, existen principalmente dos caminos: el sistema SMED (Single Minute Exchange of Die) desarrollado en Japón por el doctor Shingo para la empresa Toyota, o bien, la automatización de los procesos, si bien ambos procesos son, además de compatibles, complementarios. Con la implantación del sistema SMED se pretende reducir los tiempos de preparación de la máquina y así poder fabricar lotes pequeños y eliminar stocks.