Laminadores renovados con mejoras en los cilindros para cargas extremas

Renewed rolling mills with upgraded cylinder for extreme loads

Resumen

El entorno actual del mercado de laminadores se puede caracterizar por una baja inversión en nuevos equipos y unos requisitos de producción más elevados. Los laminadores están envejeciendo pero, para aumentar la productividad, sus cargas operativas se están volviendo mucho más pesadas. Estas condiciones extremas, junto con los diseños de rodillos antiguos y obsoletos, contribuyen a muchos de los fallos en los cuellos de los cilindros que se producen en los rodillos de laminado 2-HI y en los rodillos de apoyo 4-HI. Como consecuencia, el mercado requiere de la renovación de los laminadores para mitigar las roturas de los cuellos de los cilindros en la zona del anillo de unión en condiciones de carga extrema. La elección del rodamiento desempeña un papel importante y beneficioso para el éxito de la solución de renovación. The Timken Company tiene una gran experiencia en este campo y ofrece tanto asistencia de ingeniería para la optimización del diseño del cilindro como rodamientos de sección transversal reducida. Estas medidas aumentan el rendimiento del rodamiento al reducir los esfuerzos máximos del cilindro y aumentar la vida a fatiga del cilindro y el rodamiento.

Palabras clave

Rodamientos, laminadores renovados, carga extrema, cilindros, Timken.

Abstract

The current rolling mill market can be characterized by a low investment in new equipment and higher production requirements. Laminators are aging but, to increase productivity, their operating loads are becoming much heavier. These extreme conditions, together with old and obsolete roller designs, contribute to many of the failures in the cylinder necks that occur on the 2-HI mill rolls and on the 4-HI support rollers. As a consequence, the market requires the renewal of the mills to mitigate breakages of the cylinder necks in the area of the tie ring under extreme load conditions. The choice of the bearing plays an important and beneficial role for the success of the renovation solution. The Timken Company has great experience in this field and offers both engineering assistance for cylinder design optimization and reduced cross-section bearings. These measures increase bearing performance by reducing maximum cylinder stresses and increasing cylinder and bearing fatigue life.

Keywords

Bearing, renewed mills, extreme load, cylinders, Timken.

Recibido / sent: 21.05.2017. Aceptado / accepted: 28.06.2017.

Introducción

Descripción general técnica

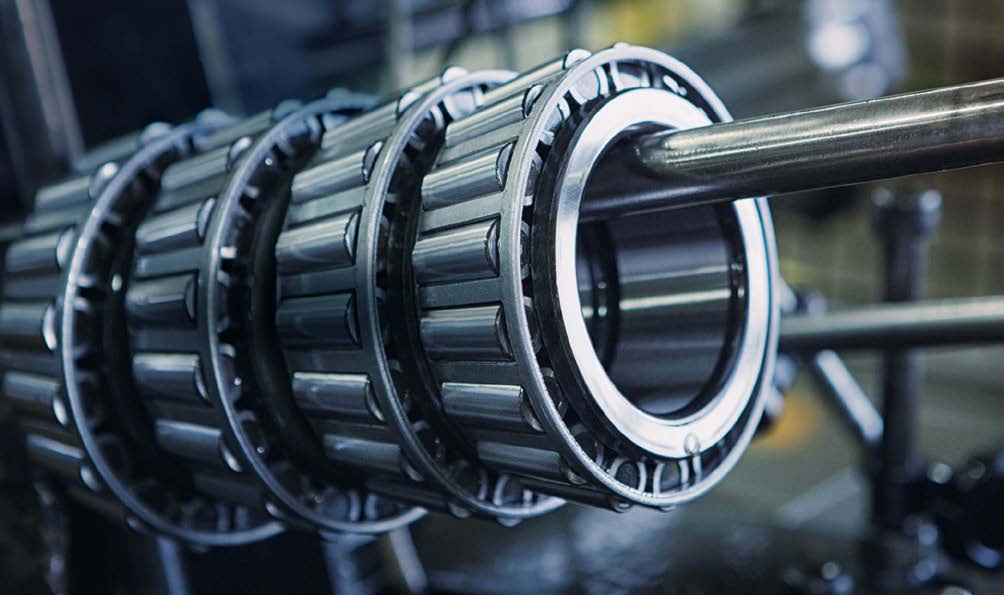

Los laminadores son aplicaciones extremadamente exigentes, tanto para rodamientos como para rodillos, que deben trabajar sometidos a temperaturas, velocidades y cargas elevadas.

Durante el proceso de laminado, el rodillo gira y, simultáneamente, se aplica la carga a través de los rodamientos sobre los flejes semiacabados. Un punto del cuello del cilindro so-porta principalmente fuerza de tracción con un valor máximo ρmáx., mientras que el punto situado en posición diametralmente opuesta soporta una fuerza de compresión con un valor mínimo ρmín.. Cuando el rodillo gira 180°, cambia la fuerza y la posición de estos dos puntos, y la tensión progresa ρmáx a = -ρmin. El esfuerzo del material en estos puntos varía muchas veces entre estos dos límites a lo largo del tiempo (una variación completa por rotación), como se muestra en el gráfico de la figura 1. Como resultado, la zona del cuello del cilindro entre el rodamiento y el rodillo (la zona del radio de acuerdo) está sometida a un esfuerzo cíclico de flexión simétrico que fluctúa con la rotación del rodillo. Es necesario realizar una evaluación minuciosa para determinar el esfuerzo máximo permitido y gestionar las características geométricas de la transición entre los diámetros del rodillo y el cuello del cilindro (es decir, biselado en escalón y radios de acuerdo) para poder controlar el efecto de la concentración de esfuerzos.

La solución de The Timken Company para renovar rodillos de cuello de cilindro sometidos a grandes cargas

The Timken Company ofrece la siguiente solución de ingeniería para los proyectos de renovación de cuellos de cilindro:

1) Optimización del diseño del rodillo maximizando el diámetro del cuello del cilindro.

2) Asistencia en el diseño del radio de acuerdo del cuello del cilindro.

3) Una selección de rodamientos con una sección transversal reducida (mayor diámetro interior, mismo diámetro exterior*, ancho total igual o inferior y características especiales para mantener o incrementar la carga nominal del rodamiento).

*En la solución de renovación se presupone que se utilizarán las mismas ampuesas, para lo que es necesario que los rodamientos tengan el mismo diámetro exterior.

Consideraciones teóricas de las mejoras en rodamientos para cargas extremas

Optimización del diseño del rodamiento

a) Optimización del diámetro del cuello del cilindro

En rodillos sometidos a grandes car-gas, que giran con frecuencia a velocidades menores, se necesita un mayor diámetro de cuello para soportar un mayor esfuerzo de flexión. Debido a esta necesidad, puede que un tamaño de rodamiento convencional de alta resistencia (representado como el rodamiento A en la figura 2) no sea adecuado. Para estas aplicaciones con carga elevada, se recomienda utilizar rodamientos de sección reducida (representados como el rodamiento B) con el mismo diámetro exterior que los de alta resistencia, pero con un mayor diámetro interior. Estos rodamientos de sección reducida presentan una mejor relación cuello-rodillo (d/D ~68%) y, cuando es posible, un menor ancho de rodamiento, que reduce también la distancia axial entre la línea de carga de bombeo y la superficie del cilindro. El mayor diámetro exterior del cuello del cilindro y la reducción del momento de flexión mejoran también la capacidad de rendimiento del cuello del cilindro cuando se somete a cargas extremas.

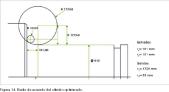

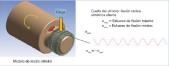

b) Sustitución del radio de acuerdo existente con un radio de acuerdo compuesto

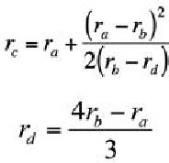

Los diseños tradicionales de cuellos de cilindro suelen utilizar un radio simple en la zona del anillo. La larga experiencia de Timken en la industria de la fabricación de acero indica que esta solución puede no ser apropiada para laminadores sometidos a grandes car-gas, y se recomienda sustituir el radio simple por un radio de acuerdo compuesto. El uso de radios compuestos (o de doble radio) se recomienda porque permiten una distribución favorable del esfuerzo a lo largo del radio de acuerdo. La figura 3 muestra el desarrollo del radio compuesto con dos dimensiones de longitud y altura de radio de acuerdo predeterminadas ra y rb, respectivamente, con la finalidad de reducir el esfuerzo máximo del cuello del cilindro. La longitud y altura de los radios r c y rd se pueden determinar mediante las siguientes fórmulas:

ra = Longitud del acuerdo (ra es inferior a 2,5 rb por razones prácticas)

r = Altura del acuerdo

rc = Radio mayor del radio de acuerdo compuesto

r= Radio menor del radio de acuerdo compuesto

Rodamientos con sección transversal reducida

Los ingenieros de Timken utilizan sofisticados programas de software centrados en la aplicación para modelar aplicaciones y entornos operativos, produciendo rodamientos con diseños específicos para una mayor vida útil. Para maximizar el rendimiento del rodamiento en condiciones operativas extremas, Timken ha desarrollado la serie de rodamientos DuraSpexx® Power Rating. Los rodamientos DuraSpexx® tienen un diseño modificado que aporta mejoras para aumentar la vida útil del rodamiento en aplicaciones exigentes y entornos difíciles. Los rodamientos DuraSpexx® son ideales para aplicaciones industriales con cargas elevadas, como laminadores y transmisiones de engranajes. Las características mejoradas y la reducción de la sección transversal de estos rodamientos permiten conseguir valores nominales más altos. En los rodamientos DuraSpexx® se utilizan los conocimientos de diseño de Timken para conseguir un aumento del rendimiento nominal dinámico del rodamiento del 23%, lo que aporta una mayor vida útil con una menor fatiga en comparación con los rodamientos estándar Timken, como se muestra en la figura 4.

Características de diseño de los rodamientos DuraSpexx®

• Materiales de acero mejorado con mayor limpieza y una forma de inclusión modificada para reducir los daños relacionados con las inclusiones.

• Opciones de acabado superficial para reducir el descascarillado y la fatiga en entornos con altas temperaturas y películas de lubricante finas.

• Geometría de perfil modificada para optimizar la distribución de esfuerzos de contacto con cargas elevadas y/o alineaciones incorrectas.

Caso de estudio: solución existente y descripción del problema

Esta aplicación se realiza en rodillos de trabajo 2-HI, pero se podría extender a los rodillos de apoyo 4-HI. La figura 5 muestra la carga del rodillo y el detalle del radio de acuerdo actual.

Características de diseño del laminador

Tipo de laminador: laminador 2-HI.

Diámetro del cilindro: 990 mm.Tabla del cilindro: 2.180 mm.Diámetro del cuello del cilindro:595 mm.Relación cuello-cilindro: 60%.Distancia entre apoyos: 2.980 mm.

Material del cuerpo del rodillo: acero.Módulo de Young: 210.000 MPa.Coeficiente de Poisson: 0,3.Límite elástico de deformación: 250 MPa. Límite elástico de rotura: 460 MPa.

La perspectiva isométrica del rodillo se muestra en la figura 6.

Condiciones operativas

Carga máxima de laminación:

2.200 toneladas (= 21.582 kN).

Velocidad máxima de laminación:

220 m/min. en la línea de paso.

Rodamiento Timken

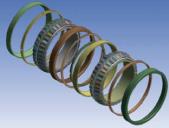

La figura 7 muestra una vista ampliada del rodamiento de rodillos cónicos de cuatro hileras formado por dos anillos interiores dobles, cuatro anillos exteriores simples, un separador de anillo interior y tres separadores de anillo exteriores. Rodamiento: TRB M280049DW-M280010 de cuatro hileras . Dimensiones: 595.312 x 844.550 x 615.950 (DI x DE x ancho en mm). Capacidad de carga Timken: C90(4) =

4.400 kN.

Modelo por ordenador

La figura 8 muestra la perspectiva isométrica del modelo por ordenador. La aplicación modelada por ordenador se muestra en la figura 9.

La vida ajustada del rodamiento L10a de la hilera con carga máxima que se muestra en la figura 10 es de 2.800 horas.

Como los aros del rodamiento son estacionarios en las ampuesas, solo una parte del aro soporta la carga de laminación en un momento determinado. Esta parte se denomina “zona de carga”. Los aros del rodamiento del cuello del cilindro están marcados en las caras anterior y posterior para mostrar cuatro cuadrantes. Las marcas en la superficie del aro permiten que el usuario mantenga un registro de los cuadrantes utilizados en la zona de carga.

Una buena práctica consiste en montar el rodamiento con el cuadrante número 1 de cada aro en la zona de carga y, en inspecciones posteriores, girar a cada una de las otras, secuencialmente, hasta que el procedimiento se repita de nuevo con el número 1.

La rotación de los aros en cada inspección alargará la vida útil del rodamiento al distribuir incrementalmente la carga por toda la banda de rodadura del aro.

La figura 11 muestra un esfuerzo máximo en la zona del cuello de 352 N/ mm2 y una vida a fatiga de 4.400 horas.

Descripción del problema: rotura del cuello del cilindro

El cuello del cilindro se rompió en la zona del radio de acuerdo, como se muestra en la figura 12. El cliente solicitó la asistencia de Timken para desarrollar soluciones que aumentaran la resistencia del cuello del cilindro y mantuvieran la resistencia a la fatiga del rodamiento dentro de límites aceptables. No se notificó ningún problema con la selección de rodamiento existente.

Caso de estudio: solución Timken de actualización del cilindro

Timken sugirió la optimización del diseño del cilindro aumentando el diámetro del cuello de Ø595 a Ø610 mm y la sustitución del radio de acuerdo existente por un radio compuesto. El ancho y el diámetro exterior del rodamiento se mantuvieron en sus valores iniciales. Se debe tener en cuenta que fue necesario sustituir las tapas y juntas de las ampuesas del laminador debido al mayor diámetro interior del rodamiento.

Aumento del diámetro del cuello del cilindro (de 595 a 610 mm)

Características de diseño del laminador

Diámetro del cilindro de laminación: 990 mm.Tabla del cilindro: 2.240 mm.Diámetro del cuello del cilindro: 610 mm.Relación cuello-cilindro: 62%.

Nuevo rodamiento Timken

Rodamiento:TRB NP825343-NP205014 de cuatro hileras (mostrado en la figura 13).Dimensiones: 610.000 x 844.550 x 615.950 [DI x DE x ancho en mm].Capacidad de carga Timken:C90 (4) = 5.020 kN con el rodamiento estándar Timken.Capacidad de carga Timken: C90 (4) = 6.175 kN con el diseño de rodamiento DuraSpexx®.

Sustitución del radio de acuerdo existente con un radio de acuerdo compuesto

La vida a fatiga ajustada L10a, mostrada en la figura 15, es de 4.500 horas para el rodamiento estándar Timken y de 9.000 horas para el diseño de rodamiento DuraSpexx®.

La figura 16 muestra un esfuerzo máximo en la zona del acuerdo de 318 N/mm2 y una resistencia a la fatiga de 6.000 horas.

Resultados de la mejora del cilindro

1. Reducción del esfuerzo máximo del cilindro de 352 N/mm2 a 318 N/ mm2, una disminución del 9,6%.

2. Aumento de la vida a fatiga del cilindro de 4.400 horas a 6.000 horas, un incremento del 36%.

3. Aumento de la vida a fatiga del rodamiento estándar Timken de 2.800 horas a 4.500 horas, un incremento del 60%.

4. Aumento de la vida a fatiga del nuevo rodamiento DuraSpexx® de 2.800 horas a 9.000 horas, un incremento del 120%.

Resumen y conclusiones

El mercado requiere actualmente de la renovación de los laminadores debido a la frecuencia de los fallos ocasionados por la rotura del cuello del cilindro en la zona del radio de acuerdo. Timken Company tiene una gran experiencia en este campo, y ofrece tanto asistencia de ingeniería para la optimización del diseño del cilindro como rodamientos de sección transversal reducida. Estas medidas aumentan el rendimiento del rodamiento al reducir los esfuerzos máximos del cilindro y aumentar la vida a fatiga del cilindro y el rodamiento.

Figura 16. Evaluación del cuello del cilindro después de la mejora: vida a fatiga y esfuerzo máximo.

Agradecimientos

El autor desea agradecer a Timken Company el permiso para la publicación de este estudio.

Nota

Para obtener más información sobre la serie de rodamientos DuraSpexx®, visite: http://www. timken.com/en-us/products/bearings/productlist/ HighPerformance/Pages/DuraSpexx.aspx o póngase en contacto con su representante comercial local de Timken.

Referencias

Association of Iron and Steel Engineers (1985), “The Making, Shaping and Treating of Steel”, 10ª edición

Catálogo de productos de Timken Metals.

Harris, T. y Kotzalas, M. (2007), “Rolling Bearing Analysis–Advanced Concepts of Bearing Technology”

ISO 281 (2007), Rolling Bearings , Dynamic Load Ratings and Rating Life Manual de ingeniería de Timken, Edición para la industria del metal. The Metals Society (1978), “Flat Rolling: A Figura 16. Evaluación del cuello del cilindro después de la mejora: vida a fatiga y esfuerzo máximo. Comparison of Rolling Mill Types”.

<>BR>>Figura 8. Modelo por ordenador: perspectiva iso métrica. Figura 9. Modelo por ordenador.

<>BR>>Figura 8. Modelo por ordenador: perspectiva iso métrica. Figura 9. Modelo por ordenador.