Diseño de un plan de mantenimiento para un equipo de alta fiabilidad

RESUMEN

Este artículo presenta una guía de diseño de un plan de mantenimiento de cualquier sistema industrial. A modo de ejemplo, desarrolla un plan de mantenimiento de un equipo de alta fiabilidad, como es el caso de una central hidroeléctrica, en la que la disponibilidad instantánea y la fiabilidad son cruciales en su funcionamiento. Pero también se puede adaptar a cualquier sistema industrial que tenga los mismos objetivos de funcionamiento (líneas de fabricación), transportes (trenes, aviones) y que también impliquen aspectos de seguridad y medioambientales en su correcto funcionamiento. La sociedad actual requiere que cada vez más existan procesos industriales en los que se debe garantizar la máxima disponibilidad de los sistemas y, a la vez, que exista el mínimo número de incidencias que eviten la indisponibilidad del proceso. En los últimos 20 años, las estrategias de mantenimiento se han basado en asegurar que los procesos continúen haciendo lo que los usuarios quieren que hagan y en el momento que lo quieren hacer. Esta guía presenta un esquema de pasos para poder implementar, revisar o modificar las acciones de mantenimiento que necesita el sistema industrial. La finalidad es que todo el conocimiento y la experiencia que tenemos del sistema mantenido los podamos utilizar para mejorar los objetivos de mantenimiento del sistema por analizar.

Recibido: 26 de junio de 2011

Aceptado: 11 de julio de 2012

Palabras clave

Mantenimiento, fiabilidad, centrales eléctricas, procesos industriales

ABSTRACT

This article presents a guide to design a maintenance plan of any industrial system. For example, a maintenance plan developed a highly reliable computer, such as a power plant, in which the instantaneous availability and reliability are critical in performance. But it can also be adapted to any industrial system that has the same performance objectives (production lines), transportation (trains, planes) and also involve safety and environmental aspects in its proper functioning. Present society increasingly requires industrial processes to exist which should ensure maximum system availability and, at the same time, there is a minimum number of events to avoid the unavailability of the process. In the past 20 years, maintenance strategies have been based on ensuring that processes continue to do what users want them to do and when they want them to do. This guide provides an outline of steps to implement, revise or amend the maintenance actions required by the industrial system. The aim is that all the knowledge and experience we have about the maintained system can be used to improve system maintenance objectives to be analyzed.

Received: June 26, 2011

Accepted: July 11, 2012

Keywords

Maintenance, reliability,power plants, industrial processes

Dentro del mundo del mantenimiento industrial, las preguntas que se hace un responsable técnico de mantenimiento en la realización de su trabajo suelen ser: ¿Realmente estoy haciendo el mantenimiento correcto al equipo que mantengo? ¿Podría realizar algo más para aportar mayor fiabilidad al sistema mantenido? ¿De qué forma podría mejorar el plan de mantenimiento del sistema analizado?

Muchas veces, el mantenimiento que hay que realizar a cualquier sistema industrial se realiza según el libro de mantenimiento que hay en cada industria y que es intocable desde siempre, pero la experiencia del mantenimiento diario nos debe servir para tener la información necesaria que aportar a la mejora y modificación del propio mantenimiento del sistema. Mediante el presente artículo se intenta desarrollar una guía o esquema de pasos que realizar para poder implementar, revisar y modificar las acciones de mantenimiento que necesita el sistema industrial. Mediante la guía desarrollada se intenta que todo el conocimiento y experiencia que tenemos del sistema mantenido lo podamos utilizar para mejorar los objetivos de mantenimiento de dicho sistema. La sociedad actual requiere que cada vez más existan procesos industriales en los que se debe garantizar la máxima disponibilidad de los sistemas y, a la vez, exista el mínimo número de incidencias que eviten la indisponibilidad del proceso. En los últimos 20 años, las estrategias de mantenimiento se han basado en asegurar que los procesos continúen haciendo lo que los usuarios quieren que hagan y en el momento que lo quieren hacer.

Una vez presentada esta guía, se desarrolla, a modo de ejemplo, un plan de mantenimiento de un equipo de alta fiabilidad como es el caso de una central hidroeléctrica. Esta es un sistema industrial en el que la disponibilidad instantánea y fiabilidad son cruciales en su funcionamiento, pero también se puede adaptar a cualquier sistema industrial que tenga los mismos objetivos de funcionamiento (líneas de fabricación), transportes (trenes, aviones) y que implique aspectos de seguridad y medio ambiente en su correcto funcionamiento.

Función del mantenimiento

Se entiende por mantenimiento la función empresarial a la que se encomienda el control del estado de las instalaciones de todo tipo, tanto las productivas como las auxiliares y de servicios. En ese sentido, se puede decir que el mantenimiento es el conjunto de acciones necesarias para conservar o restablecer un sistema en un estado que permita garantizar su funcionamiento a un coste mínimo. De acuerdo con la anterior definición, se deducen distintas actividades:

– Prevenir y corregir averías.

– Cuantificar y evaluar el estado de las instalaciones.

– Conocer el aspecto económico (costes).

Historia y evolución del mantenimiento

El término mantenimiento se empezó a utilizar en la industria hacia 1950 en EE.UU. El concepto ha ido evolucionando desde la simple función de arreglar y reparar los equipos para asegurar la producción hasta la concepción actual del mantenimiento con funciones de prevenir, corregir y revisar los equipos a fin de optimizar el coste global (tabla 1). Los servicios de mantenimiento, a pesar de lo anterior, ocupan posiciones muy variables dependientes de los tipos de industria:

– Posición fundamental en centrales nucleares e industrias aeronáuticas.

– Posición importante en industrias de proceso.

– Posición secundaria en empresas con costos de paro bajos.

Estrategia del mantenimiento del siglo XXI

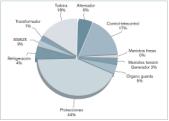

En el siglo XXI no se puede justificar la creencia de que todo equipo o máquina debe estar supeditada a un mismo tipo de mantenimiento (correctivo, preventivo, predictivo, etcétera). Cada equipo ocupa una posición diferente en el proceso industrial de generación eléctrica y tiene unas características que lo hacen funcionalmente diferente del resto (figuras 1, 2 y 3).

Los factores que hay que tener en cuenta en el tipo de mantenimiento por definir de cada equipo están relacionados con las siguientes consideraciones:

– Coste económico de las paradas de producción por indisponibilidad.

– Problemas con la seguridad y el medio ambiente.

– Coste económico de una reparación del equipo afectado.

Criterios de definición del plan de mantenimiento de un sistema

Política de mantenimiento

El primer paso antes de concretar cómo se van a gestionar los trabajos es establecer la política de mantenimiento. Esta consiste en definir los objetivos técnico-económicos del servicio, así como los métodos que implantar y los medios necesarios para alcanzarlos. Una vez que disponemos de la información relevante sobre los equipos, su estado y los requerimientos de producción, se fijan los objetivos.

Los objetivos pueden ser muy variables dependiendo del tipo de industria y su situación (producto, mercado, etcétera) e incluso puede ser distinto para cada máquina o instalación. En cualquier caso, la definición de los objetivos no es válida si no se hace previo acuerdo con la dirección técnica y producción. Algunos objetivos posibles son:

– Máxima disponibilidad, sin importar el coste.

– Coste dado (fijando presupuesto).

– Asegurar un rendimiento, una producción.

– Garantizar la seguridad.

– Reducir las existencias de recambios.

– Maximizar la productividad del personal.

– Maximizar los trabajos programados, disminuyendo las urgencias.

– Reducir las improvisaciones.

– Concretar un nivel de subcontratación, etcétera.

Guía de diseño en la definición de un plan de mantenimiento de un sistema industrial

En la tabla 2 se definen las acciones a definir en el diseño, revisión o modificación de un plan de mantenimiento de un sistema industrial:

Plan de mantenimiento de equipo de alta fiabilidad (central hidroeléctrica)

Teniendo en cuenta la guía de diseño de un plan de mantenimiento (apartado anterior), se propone, como ejemplo, el diseño de un plan de mantenimiento de un sistema industrial de alta fiabilidad como es una central hidroeléctrica (figuras 2 y 3).

Definición de sistemas, equipos, grado de criticidad y modelo de mantenimiento de una central hidroeléctrica

Inicialmente, se definen en la figura 4 los equipos que componen cada sistema en una central hidroeléctrica.

Modos de falla y tipos de falla estándar de una central hidroeléctrica

Para definir los modos y tipos de falla asociados a una central hidroeléctrica, se ha realizado un análisis en función de varias consideraciones:

– Datos históricos de incidencias del conjunto de centrales hidroeléctricas (universo de, aproximadamente, 100 centrales, en un periodo de seis años de análisis).

– Experiencia aportada en el mantenimiento histórico de las centrales hidroeléctricas, así como de las incidencias acaecidas.

– Experiencia profesional de los mantenedores de este tipo de sistemas.

– Análisis de las estrategias de mantenimiento y sus resultados en desarrollos quinquenales.

Por otro lado, y en función de los En la tabla 4 se han desarrollado cionales se basa en los motivos técnicos datos históricos de incidencias que posemodos de falla y tipos de falla estándar que han provocado la indisponibilidad amos, se confecciona la tabla de modos que han sido tipificados en el análisis del de la central hidroeléctrica en cuanto a de falla y tipos de falla estándar a que está histórico de incidencias de las centrales la realización de su función (generación expuesto el grupo hidroeléctrico (tabla 3 hidroeléctricas. El criterio de esta defi de energía eléctrica). En algunos modos y figura 5). nición de modos de falla y fallos fun-de falla se indica la actuación de diferentes protecciones de grupo hidroeléctrico que provocan en primera instancia indisponibilidad, pero que protegen el sistema de algún tipo de falla mucho mas grave.

Análisis de criticidad de los equipos de la central hidroeléctrica

Siguiendo la guía de diseño del plan de mantenimiento, se indican en la tabla 5 las características consideradas en el análisis de cada equipo de la central hidroeléctrica, para definir el grado de criticidad propio.

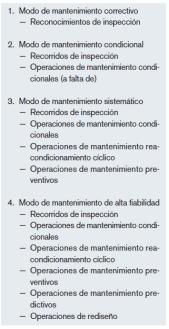

En función del grado de disponibilidad necesario del sistema que analizar, podemos definir los modos de mantenimiento que realizar (tabla 6).

Objetivos de mantenimiento de la central hidroeléctrica

Una central hidroeléctrica constituye un equipo de alta fiabilidad debido a la necesidad de disponibilidad instantánea y fiabilidad (condiciones de funcionamiento de mercado eléctrico) y, por tanto, la realización de un correcto plan de mantenimiento es crucial en su funcionamiento. En la tabla 7 se indican los condicionantes y criterios que se suelen tener en cuenta en las estrategias de mantenimiento actuales para definir los objetivos de mantenimiento del sistema que analizar.

Operaciones de mantenimiento según el modo de mantenimiento de los equipos de la central hidroeléctrica

Una vez definidos los sistemas, equipos, grados de criticidad de cada sistema y los objetivos de mantenimiento de la central hidroeléctrica, el siguiente paso es definir las operaciones que realizar dentro de cada modo de mantenimiento que se va a implementar en el desarrollo del plan en cuestión (tabla 8). En los siguientes apartados se desarrollan dichas acciones en los modos de mantenimiento considerados.

Recorridos de inspección

Los recorridos de inspección sirven para dos propósitos. El primero es detectar daños accidentales. Estos chequeos pueden incluir, por razones de conveniencia, ciertas tareas a condición específicas, pero, en general, los daños pueden ocurrir en cualquier momento y no se relacionan con ningún nivel definible de resistencia a la falla. No existe una base para definir un estado de falla potencial explícito o un intervalo probabilidad-fallo previsible.

El propósito de los recorridos de inspección es detectar excepciones imprevistas en el comportamiento de la falla. También pretende detectar problemas debidos a limpieza y conservación y proporcionar a los gerentes una oportunidad de asegurar que los parámetros generales de mantenimiento sean satisfactorios. Así se puede ayudar a controlar que las rutinas de mantenimiento sean satisfactorias y se están realizando correctamente.

– Tareas programadas formales.

– Recorridos de inspección.

– Sistema de vigilancias: Sistema de captación del estado de una instalación. Inspección visual de los elementos de una central, con algunas comprobaciones simples y tomas de medidas para conocer el estado de la misma:

– Asegurar la presencia y supervisión de las instalaciones periódicamente.

– Detectar anomalías, averías, mal funcionamiento de equipos, así como el correcto estado y acceso de las instalaciones.

– Lectura de equipos de medida.

– Para cada central se define una ruta de vigilancia con una serie de puntos que controlar.

– Se define un calendario de vigilancias en función de las particularidades de la central y el régimen de funcionamiento.

Operaciones de mantenimiento condicionado

Si no puede encontrarse una operación de mantenimiento que reduzca el riesgo de la falla múltiple asociada, se debe hacer una búsqueda de fallos.

La búsqueda de fallos es factible si:

– Es posible realizar la tarea.

– La tarea no incrementa el riesgo de una falla múltiple.

– Es práctico realizar la tarea en el intervalo requerido.

Merece la pena realizar la búsqueda de fallo si reduce la probabilidad de la falla múltiple asociada a un nivel tolerable.

Las tareas a condición consisten en chequear si hay fallos potenciales para que se pueda actuar para prevenir la falla funcional o evitar las consecuencias de la falla funcional.

El intervalo P-F se produce entre el momento en que ocurre una falla potencial y su decaimiento hasta convertirse en falla funcional. Las tareas a condición deben ser realizadas a intervalos inferiores al P-F:

– Es posible definir condiciones de falla potencial.

– Intervalo P-F razonablemente consistente.

Operaciones de mantenimiento cíclico

El reacondicionamiento cíclico consiste en reacondicionar la capacidad de un equipo antes del límite de edad definido, independientemente de su condición en ese momento.

Las tareas de sustitución cíclica consisten en descartar un elemento o equipo (la frecuencia está determinada por la edad en la que el elemento muestra un rápido incremento en la probabilidad condicional de la falla.

Operaciones de mantenimiento preventivas

– Tareas proactivas: Se llevan a cabo antes de que ocurra la falla con el objetivo de prevenir que el equipo llegue al estado de falla. Una operación de mantenimiento es técnicamente factible si físicamente permite reducir las consecuencias de un modo de falla a un nivel aceptable (figura 7).

– Edad y deterioro: La relación entre el esfuerzo y el tiempo sugiere que debe de haber una relación directa entre el grado de deterioro y la edad del componente.

• Fallos relacionados con la edad.

• Fallos relacionados con la edad y el mantenimiento preventivo.

Operaciones de mantenimiento predictivo. Una falla potencial es un estado identificable que indica que una falla funcional está a punto de ocurrir en el proceso. Las tareas de chequeo consisten en revisar si hay fallas potenciales para que se pueda actuar previniendo la falla funcional o evitando sus consecuencias.

El funcionamiento de las máquinas modifica su respuesta dinámica, bien por origen mecánico o eléctrico. El mantenimiento predictivo intenta diagnosticar la avería cuando empieza a manifestarse y aún no es de gravedad para el sistema.

Sus objetivos son:

– Necesidad de una reducción de los gastos de mantenimientos. Planificación y disminución de averías catastróficas.

– Necesidad de aumentar la disponibilidad. Para ello aprovecha:

– Potencial de los sistemas de monitorización. – Automatización y control remoto.

– La mayoría de los fallos en máquinas aparecen de forma incipiente, en un grado en que es posible su detección antes de que el mismo se convierta en un hecho consumado con repercusiones irreversibles tanto en la producción como en los costes de mantenimiento. Se precisa, para ello, establecer un seguimiento de aquellos parámetros que nos pueden avisar del comienzo de un deterioro y establecer para cada uno de ellos qué nivel vamos a admitir como normal y cuál como inadmisible, de tal forma que su detección desencadene la actuación pertinente.

La figura 6 muestra este proceso. Se le denomina curva P-F porque muestra como un fallo comienza y prosigue el deterioro hasta un punto en el que puede ser detectado (el punto P de fallo potencial). A partir de allí, si no se detecta y no se toman las medidas oportunas, el deterioro continúa hasta alcanzar el punto F de fallo funcional:

El seguimiento y control de los parámetros se puede hacer mediante vigilancia periódica, en cuyo caso es importante establecer una frecuencia tal que nos permita detectar el deterioro en un momento entre P y F, y que no sea demasiado tarde para reaccionar.

Asimismo, se puede hacer mediante monitorizado en continuo, lo que evita el inconveniente anterior, pero no siempre es factible y, en cualquier caso, es más costoso. De manera que, finalmente, los parámetros que controlar y la forma dependen de factores económicos:

– Importancia de la máquina en el proceso productivo.

– Instrumentación necesaria para el control.

Los equipos a los que actualmente se les puede aplicar distintas técnicas de control de estado con probada eficacia son básicamente los siguientes:

– Máquinas rotativas.

– Motores eléctricos.

– Equipos estáticos.

– Aparamenta eléctrica.

– Instrumentación.

Las ventajas que aporta este tipo de control mantenimiento son que, al conocerse en todo momento el estado de los equipos, permite detectar fallos en estado incipiente, lo que impide que este alcance proporciones indeseadas. Por otra parte, permite aumentar la vida útil de los componentes, evitando el reemplazo antes de que se encuentren dañados. Y, por último, al conocerse el estado de un defecto, pueden programarse las paradas y reparaciones previéndose los repuestos necesarios, lo que hace disminuir los tiempos de indisponibilidad.

En las tablas 9, 10, 11, 12 y 13 y en las figuras 9, 10 y 11 se resumen las técnicas y parámetros utilizados actualmente para el control de estados para distintos tipos de equipos.

Frecuencia de mantenimiento de una central hidroeléctrica

Una vez definidas las acciones para realizar el plan de mantenimiento (tablas 2, 7 y 8), ya podemos definir el plan de mantenimiento periodificado del grupo hidroeléctrico según las horas de funcionamiento. Las acciones temporales que realizar se dividen en:

1. Cada 72 horas de funcionamiento.

2. Cada 4.300 horas de funcionamiento.

3. Cada 8.700 horas de funcionamiento.

4. Cada 50.000 horas de funcionamiento.

Las acciones temporales 2, 3 y 4 implican la gestión de una parada del grupo mediante descargo eléctrico e hidráulico (condiciones de seguridad de ausencia de tensión eléctrica y presión de agua según normativa, trabajos con riesgos eléctricos de alta tensión).

Hay que remarcar que, además del tipo de mantenimiento y las operaciones de mantenimiento periodificado, es necesario realizar un informe de control de los diferentes parámetros de grupo hidroeléctrico de cara a definir la viabilidad y el análisis técnico-económico para realizar una gran revisión del grupo hidroeléctrico (coste-oportunidad de inversión y mejora del sistema que mantener).

Definición del plan de mantenimiento periodificado de una central hidroeléctrica

Se adjunta el listado de sistemas, equipos, la consideración de criticidad y su modo de mantenimiento una vez analizada la central mediante la guía del presente artículo (tabla 14).

Por último, se presenta la tabla estratégica del mantenimiento que realizar en el desarrollo del plan de mantenimiento de una central hidroeléctrica (tabla 15).

Mediante el presente artículo se ha intentado presentar una guía de implementación, revisión o modificación de la estrategia de mantenimiento de cualquier sistema industrial, poniendo como ejemplo un sistema industrial de alta fiabilidad (central hidroeléctrica). Cualquier responsable de mantenimiento o mantenedor puede realizar un ejercicio práctico para revisar el trabajo que realiza en función de los objetivos de mantenimiento marcados del sistema que mantener.

Agradecimientos

Al personal de la Agrupación Ter-Girona y de la Unidad de Producción Hidráulica Ebro Pirineos-Endesa Generación por sus conocimientos técnicos y profesionalidad.

Bibliografía

De Bona JM (1999). Gestión del mantenimiento. Fundación Confemetal. ISBN 848978681.

Chapman S (1998). Maquinas eléctricas. Mc Graw-Hill. ISBN 968-422-149-5.

Díez A (2008). Manual Oleohidráulica. Creaciones Copyright. ISBN 978-84-96300-52.1

Fernández M (1998). Técnicas para el mantenimiento y diagnostico de maquinas rotativas. Marcombo. ISBN: 8426711669.

García S (2006). Organización y gestión del mantenimiento. Díaz de Santos. ISBN 84-7978-548-9.

Moubray J (2000). Mantenimiento centrado en confiabilidad. Aladon. ISBN 09539603-2-3.

Orillé A (1993). Centrales Eléctricas (tomo I). Edicions UPC. ISBN 84-89636-50-8.

Orillé A (1993). Centrales Eléctricas (tomo II). Edicions UPC. ISBN 84-7653-340-3.

Orillé A (1993). Centrales Eléctricas (tomo III). Edicions UPC. ISBN 84-89636-52-4.

Rey F (1995). Manual mantenimiento de máquinas y equipos eléctricos. CEAC. ISBN 84-329-6110-8.

Villares M (2000). Cogeneración. FC Editorial, Madrid. ISBN 84-95428-15-6.